Изобретение относится к области металлургии, в частности, к непрерывному литью металлов, и может быть использовано при производстве методом непрерывной разливки сталей и сплавов с пониженной технологической пластичностью, в том числе быстрорежущих сталей.

Как правило, при непрерывной разливке сталей используется монотонное охлаждение металла, что обусловлено непрерывной подачей охладителя к поверхностным участкам слитка. Монотонное охлаждение успешно используется при производстве массовых сталей, которые являются высокотехнологичными и обладают достаточной пластичностью. Однако, при производстве сталей с пониженной технологической пластичностью на установках непрерывной разливки сталей (УНРС) монотонное охлаждение, как правило, не применяется. Основными причинами невозможности использования монотонного охлаждения при непрерывной разливке сталей и сплавов с пониженной технологической пластичностью являются: охрупчивание сталей из-за высокой скорости охлаждения, растрескивание слитков, что может сопровождаться прорывом расплавленного металла или разломом слитка. Поэтому в настоящее время быстрорежущие (б/р) стали разливают в изложницы, что приводит к замедленному монотонному охлаждению, в ходе которого возникающие в слитке напряжения медленно релаксируют.

Для предотвращения охрупчивания непрерывнолитых (н/л) слитков применяется немонотонное охлаждение металла при непрерывной разливке, которое позволяет осуществлять релаксацию возникающих напряжений на заданных участках непрерывнолитого слитка за счет использования циклов «охлаждение - отогрев». Использование немонотонного охлаждения позволяет существенно расширить номенклатуру сталей, разливаемых на УНРС.

Известен способ немонотонного охлаждения металла при непрерывной разливке, включающий заливку металла в кристаллизатор, вытягивание слитка из кристаллизатора с переменной скоростью, поддержание и направление слитка, его вторичное охлаждение водой или водовоздушной смесью, распыляемой в виде факелов форсунками. Удельный расход охладителя вдоль зоны вторичного охлаждения изменяют в зависимости от скорости вытягивания от его максимального значения (имеющего место непосредственно под кристаллизатором) до минимального значения в конце охлаждаемой зоны. Зону вторичного охлаждения вдоль широких граней слитка разделяют на три участка: центральный и два периферийных. Подачу и отключение подачи охладителя на центральный и периферийные участки слитка осуществляют с чередованием по времени или с перекрытием во времени. Время отключения охладителя определяют по расчетным формулам в зависимости от толщины жидкой фазы, толщины слитка, скорости разливки, марочного сортамента стали. Таким приемом обеспечивается повышение качества слитков за счет снижения количества поверхностных трещин.

[Патент RU 2446913 С2, МПК B22D 11/124, опубликован 10.04.2012].

В данном патенте авторы предотвратили образование трещин в кристаллизующемся слитке за счет чередования подачи охладителя - как по времени, так, и с перекрытием во времени. Однако при таком воздействии слабо реализуются процессы повторного внутреннего оплавления и последующей повторной кристаллизации из-за отсутствия воздействий, приводящих к периодическим изменениям положения фронтов кристаллизации при температурах солидус и ликвидус. В результате, не достигается изменений технологической пластичности слитка на значительную глубину. При этом технологическая пластичность слитка является важным фактором, влияющим на свойства металла на последующих переделах и на конечный продукт, получаемый из заготовок.

Известна статья «Технология производства непрерывнолитых заготовок из быстрорежущей стали». На заводе фирмы «Дайдо стил» в городе Сибукаво (Япония) в качестве исходных заготовок для электрошлакового переплава изначально использовали слитки быстрорежущей стали МН51 (японский аналог стали Р6М5), получаемые разливкой в горизонтальные изложницы с монотонным режимом охлаждения. Но этот процесс является дорогостоящим и трудозатратным.

Сократить производственные затраты и снизить трудоемкость возможно было только за счет опробования непрерывного литья заготовок, предназначенных для последующего электрошлакового переплава. Однако быстрорежущую сталь на УНРС радиального типа не разливали, и такой технологии ранее не существовало.

Причины: самозакаливаемость быстрорежущих сталей и, как результат, ее малая пластичность, поэтому литая сталь трудно поддается деформированию. При низких скоростях разливки стали Р6М5 слиток до выпрямления успевает сильно охладиться и это приводит к поверхностным дефектам, разлому при выпрямлении слитков, а при высоких скоростях разливки могут наблюдаться прорывы жидкого металла. Для устранения разломов слитков машину непрерывной разливки японские инженеры подвергли модернизации, а именно: была применена немонотонная система охлаждения с тремя отделенными друг от друга зонами охлаждения, границы между которыми расположены на расстояниях 0,9 м; 2,8 м и 5,8 метров от мениска. В областях, прилегающих к границам зоны, были организованы области с ослабленной подачей теплоносителя, что обеспечивало рост температуры на поверхности слитка ~40°С на границе первой зоны, ~50°С на границе второй зоны и ~60°С на срезе третьей зоны. Перед резаком поставили дополнительный нагреватель (индуктор ТВЧ), который был расположен на выходе слитка на прямолинейный участок. Таким приемом авторами вышеуказанной статьи были устранены причины охрупчивания и разломов н/л слитка, что позволило получать непрерывнолитые заготовки для последующего электрошлакового переплава. Это привело к сокращению производственных и трудовых затрат. [Акияма Е., Инаба X., Такэцуру Т, «Технология производства непрерывнолитых заготовок из быстрорежущей стали», журнал «Новости черной металлургии за рубежом», 1997 №4, страницы 89-93].

Недостатками способа непрерывной разливки быстрорежущей стали Р6М5, изложенного в вышеуказанной статье, являются:

1. Применением способа-аналога были получены непрерывнолитые слитки с пониженной технологической пластичностью, они не могли быть использованы для изготовления изделий, но были предназначены для последующего электрошлакового переплава. Однако авторы указывают, что фирма намерена в будущем решить задачу получения слитков на УНРС, из которых можно было бы изготавливать изделия напрямую.

2. На выходе слитка на горизонтальный участок установлен индуктор-нагреватель ТВЧ, расположенный перед машиной резки литого слитка на мерные заготовки. Температура на выходе слитка из зоны охлаждения, таким образом, была повышена. Расположение индуктора в такой области не оказывает влияние на структурные составляющие (макро- и микроструктуру, карбидное зерно, на фазовый состав, морфологию эвтектик, карбидных превращений и т.д.) и тем самым не достигается технологическая пластичность, необходимая для успешной переработки стали Р6М5 в изделия (фрезы и сверла).

Известен «Способ термообработки литых заготовок из стали с низкой технологической пластичностью». В соответствии с заявленным способом, в ходе охлаждения слитка совмещают кристаллизацию и отжиг путем применения контролируемого охлаждения, осуществляемого за счет многократного последовательного чередования кратковременных импульсов захолаживания поверхности слитка (со скоростью охлаждения 700-900°С/с) и импульсов отогрева металла (осуществляемого путем использования собственного тепла центральной зоны слитка, либо за счет тепла от внешнего источника). При этом чередование импульсов «захолаживание» - «отогрев» осуществляют вплоть до температуры завершения эвтектоидного превращения в стали, после чего скорость охлаждения не контролируют [патент RU №2159291, МПК C21D 1/78, опубликован 20.11.2000].

Недостатками данного способа является высокая скорость «захолаживания» поверхности слитка (которая может быть реализована только в начальный момент импульса захолаживания), что приводит к необходимости сократить длительность импульсов «захолаживания» (и следовательно, для поддержания требуемой средней скорости кристаллизации длительность импульсов отогрева также должна быть сокращена). Малая продолжительность импульсов «захолаживания» и «отогрева» приводит к тому, что глубина воздействия импульса обработки на структуру кристаллизующегося слитка ограничена, при этом для ряда сталей с пониженной технологической пластичностью (в том числе инструментальных сталей) использование скоростей охлаждения поверхности в диапазоне 700-900°С/с может привести как к растрескиванию слитка, так и к формированию дисперсных карбидных фаз по типу МеС, что приводит к ухудшению механических свойств. В дополнение к вышеуказанному недостатку, использование кратковременных импульсов «захолаживания» и «отогрева» не всегда применимо к используемым машинам непрерывного литья (так как в каждой машине расстояние между рядами форсунок является фиксированным).

Наиболее близким к заявляемому изобретению по достигнутым техническим результатам является способ, изложенный в статье «Новый способ повышения технологической пластичности труднодеформируемых инструментальных сталей и его реализация при непрерывной разливке», который послужил прототипом. Согласно прототипу, реализация непрерывной разливки быстрорежущей стали достигнута за счет разработки и внедрения нового способа повышения технологической пластичности стали Р6М5. Сущность способа заключается в переходе к двухстадийному режиму немонотонного (импульсно-непрерывного) охлаждения кристаллизующегося расплава. При этом осуществляется замена существующего монотонного охлаждения на интенсивное импульсно-периодическое охлаждение, совмещающее в едином технологическом цикле непрерывной разливки две стадии кристаллизации: первичную и вторичную.

На первой стадии - первичное затвердевание расплава в интервале температур между температурами ликвидус и солидус осуществлялось в импульсном режиме путем чередования периодов интенсивного охлаждения и периодов отогрева металла и было названо авторами "ИНКО-процессом". В ходе периода охлаждения происходило кратковременное интенсивное «захолаживание» поверхности слитка с последующим отогревом приповерхностных слоев тепловыми потоками от более разогретой сердцевины вплоть до завершения затвердевания металла в сердцевине (температура поверхности при этом достигала 815°С).

На второй стадии кристаллизационной обработки поверхности слитка вторичная кристаллизация осуществлялась путем проведения многократных фазовых превращений по типу α↔γ в закристаллизованном состоянии в температурном интервале Т≈815-450°С. Чередование периодов «захолаживания» и «отогрева» в зоне вторичного охлаждения проводилось до завершения в слитке эвтектоидного превращения (при этом происходила неоднократная фазовая перекристаллизация в твердой фазе). Основными параметрами при реализации этого способа являлись: температурные интервалы этапов "захолаживаний" и отогревов, а также число циклов. В результате в интервале фазовых превращений в твердой стали осуществляется обработка, аналогичная отжигу уже затвердевшего непрерывнолитого слитка. Данный способ был назван авторами литейно-кристаллизационной обработкой - ЛКТО. При разливке быстрорежущей стали в кристаллизатор сечением 160×160 мм количество реализованных циклов «захолаживания» и «отогрева» было не более пяти, так как слои на глубинах более 40-45 мм перестают претерпевать фазовые превращения

Таким образом, в результате применения способа-прототипа немонотонное охлаждение непрерывнолитых слитков было организовано по всей их длине (за исключением участков с температурой поверхности ниже 450°С). Использование способа-прототипа обеспечило рост технологической пластичности поверхностных слоев металла в 2-2,5 раза (по сравнению с металлом, полученным способом монотонного охлаждения при кристаллизации в слиток), при этом рост пластичности и ударной вязкости приповерхностных слоев металла был реализован на глубинах до 40-45 мм (а на глубинах более 40-45 мм величина ударной вязкости металла опускалась ниже 0,24 МДж/см2). [Александрова Н.М., Галкин М.П., Макушев С.Ю., Травин О.В., Супов А.В. «Новый способ повышения технологической пластичности труднодеформируемых инструментальных сталей и его реализация при непрерывной разливке», журнал «Сталь», 2012 №10, страницы 63-69].

Недостатками способа-прототипа являются:

1. В способе-прототипе во время периодов «отогрева» передача тепла направлена из внутренних (более горячих) слоев непрерывнолитого слитка к его поверхности. Отогрев происходит только за счет тепла, аккумулированного в центральных областях слитка. Термические напряжения, возникшие в приповерхностных слоях слитка во время предыдущего периода охлаждения (под действием принудительного водяного охлаждения форсунками), релаксируют с меньшей скоростью, чем в его более горячих участках. Поэтому в процессе последующего принудительного "захолаживания" форсунками на имеющееся напряженное состояние накладываются вновь возникающие напряжения, что может вызвать появление трещин.

2. Скорость релаксации напряжений в процессе реализации способа-прототипа при понижении температуры поверхности непрерывнолитого слитка ниже 1100-1150°С существенно замедляется и становится ниже скорости их возникновения и с каждым циклом чередующихся периодов отогрев - «захолаживание» степень снятия напряжений снижается, что снижает эффективность воздействия периодов отогрева на структуру и свойства металла.

3. Тепловой поток в течение всего времени кристаллизации направлен только из внутренних слоев непрерывно-литого слитка к его поверхности, поэтому в области температур ниже ~815°С фазовые превращения имели место на глубинах не более 40-45 мм. Для кристаллизующегося металла сечением 160×160 мм количества тепла, аккумулированного в центральной зоне слитка, было достаточно для эффективного отогрева глубинных слоев металла, а для слябов сечением 140×420 мм - нет (из-за малого количества теплоты в центральных областях сляба, т.к. в этом случае расстояние от центральной линии слитка до его поверхности составляет 140/2=70 мм, а в сортовой заготовке - 160/2=80 мм). Согласно расчетам, вышеуказанное уменьшение объема центральных областей (суммарно на 20 мм) является критическим, в результате чего многократная перекристаллизация на большой глубине не реализуется.

4. Осуществляется недостаточно высокая степень отогрева поверхности слитка, и существенное улучшение технологической пластичности достигается только для малых размеров получаемых непрерывнолитых слитков (сечением до 160×160 мм).

Исходя из вышеизложенного, для преодоления недостатков способа-прототипа необходимо решить следующие задачи:

1. Повысить температуру металла в периоды отогрева слитка и за счет этого увеличить толщину слоя, обладающего повышенной технологической пластичностью.

2. Реализовать более низкий уровень внутренних напряжений во внутренних слоях непрерывнолитого слитка за счет увеличения скорости релаксации напряжений в периоды отогрева.

Технический результат изобретения состоит в увеличении толщины слоя слитка, обладающего повышенной технологической пластичностью и в достижении более низкого уровня внутренних напряжений в этом слое.

Технический результат изобретения достигается тем, что в способе получения непрерывнолитого слитка из сталей и сплавов с пониженной технологической пластичностью на машинах непрерывной разливки стали, включающем выплавку стали, разливку в кристаллизатор и прерывистое охлаждение металла в подбойной зоне и в зоне вторичного охлаждения с чередованием периодов интенсивного охлаждения и периодов отогрева, согласно изобретению, в периоды отогрева осуществляют дополнительный подвод тепла к поверхности слитка за счет тепла внешних источников, а в периоды охлаждения отвод тепла от поверхности слитка осуществляют со скоростью не более 700°С/мин, при этом прерывистое охлаждение осуществляют вплоть до температуры завершения в осевой зоне слитка полиморфных превращений из аустенитной фазы в смесь альфа-фазы и сложных эвтектик с первичными и вторичными карбидами. В зоне вторичного охлаждения, в зоне тянущих и направляющих клетей и в рольганговой зоне в интервале температур поверхности слитка от 900°С до 350°С во время каждого периода охлаждения обеспечивают последовательное снижение температуры поверхности на 25-150°С ниже, чем после предыдущего периода охлаждения. Продолжительности следующих друг за другом периодов отогрева связаны между собой соотношением: τN+1=(1,2-2,8)×τN, где τN - продолжительность периода отогрева с порядковым номером N.

Внешние источники тепла выполнены в виде рефлекторов-отражателей, или газовых горелок, или индукторов, или комбинации любых вышеупомянутых внешних источников тепла, установленных между рядами форсунок, обеспечивающих прерывистое охлаждение.

Сущность изобретения заключается в следующем:

Принудительный подвод тепла за счет внешних источников осуществляют одновременно с отогревом металла за счет тепла от внутренних слоев слитка, что приводит к повышению температуры поверхности металла в периоды отогрева и увеличивает скорость релаксации напряжений в материале. В результате, снижается уровень внутренних напряжений за счет возрастания температуры поверхности, снижается вероятность возникновения трещин и дефектов непрерывнолитого слитка.

Рост скорости релаксации напряжений повышает эффективность отогрева металла, что позволяет сократить длительность периодов отогрева и увеличить длительность периодов интенсивного охлаждения, ограничить минимальную температуру поверхности непрерывнолитого слитка при окончании каждого периода охлаждения и позволяет повысить конечную температуру поверхности слитка при завершении каждого периода отогрева.

Дополнительный принудительный подвод тепла к поверхности слитка за счет тепла внешних источников, осуществляемый в периоды отогрева слитка от его внутреннего тепла, приводит к повторному плавлению части закристаллизованного слоя и последующей его перекристаллизации в двухфазной зоне, содержащей жидкую и твердую фазы, что позволяет увеличить толщину слоя с повышенной технологической пластичностью (по сравнению с прототипом), измельчает структуру и позволяет повысить прочность металла. Это происходит за счет структурных изменений и фазовых превращений в эвтектиках, частичного растворения карбидов и формирования вторичных карбидов типа V2C (вместо VC) и Ме2С. Рост пластичности достигается также за счет снижения уровня внутренних напряжений.

Увеличение длительности периодов охлаждения непрерывнолитого слитка способствует увеличению линейной скорости кристаллизации в процессе перекристаллизации металла. При этом скорость охлаждения поверхности слитка не должна превышать 700°С/мин, т.к. использование высоких скоростей охлаждения (более 700°С/мин) приводит к формированию дисперсных монокарбидных фаз и фаз сложного состава, в результате чего в процессе отогрева для эффективного снижения уровня внутренних напряжений в металле требуется более продолжительное время и за счет этого увеличение продолжительности периодов охлаждения не может быть реализовано.

Применение вышеописанного прерывистого охлаждения поверхности слитка осуществляют вплоть до температуры завершения в осевой зоне слитка полиморфных превращений из аустенитной фазы в смесь альфа-фазы и сложных эвтектик с первичными и вторичными карбидами, т.к. это позволяет достигнуть более низкого уровня внутренних напряжений в материале и сформировать структуру с повышенной технологической пластичностью. При этом на каждом этапе отогрева происходит зарождение новых зерен гамма-фазы и частичное растворение карбидов, происходит диспергирование структуры, что способствует росту пластичности материала.

В зоне вторичного охлаждения в интервале температур поверхности слитка от 900°С до 350°С охлаждение осуществляют также немонотонно, при этом в каждом цикле теплоотвода обеспечивают последовательное снижение температуры поверхности на 25-150°С ниже, чем в предыдущем цикле.

В случае, если в периоды охлаждения скорость отвода тепла превышает 700°С/мин, то повышается уровень внутренних напряжений в поверхностных слоях слитка. Если прерывистое охлаждение завершается раньше, чем завершатся полиморфные превращения в осевой зоне слитка, то в металле повышается уровень внутренних напряжений.

В случае, если в зоне вторичного охлаждения в интервале температур от 900°С до 350°С снижение температуры после очередного периода охлаждения становится ниже 25°С, то снижается скорость разливки непрерывнолитого слитка.

Если в зоне вторичного охлаждения в интервале температур от 900°С до 350°С снижение температуры после очередного периода охлаждения становится выше 150°С, то резко возрастает уровень внутренних напряжений в металле, что приводит к ухудшению его технологической пластичности.

Если множитель k в соотношении продолжительностей следующих друг за другом периодов отогрева  не превышает величину k=1,2; то количество тепла, подводимое к металлу в период отогрева, является недостаточным и рост технологической пластичности металла замедляется.

не превышает величину k=1,2; то количество тепла, подводимое к металлу в период отогрева, является недостаточным и рост технологической пластичности металла замедляется.

Если множитель к в соотношении продолжительностей следующих друг за другом периодов отогрева  превышает значение k=2,8; то продолжительность периодов охлаждения уменьшается и это приводит к снижению скорости разливки слитка

превышает значение k=2,8; то продолжительность периодов охлаждения уменьшается и это приводит к снижению скорости разливки слитка

Эффективность использования изобретения подтверждается примерами.

Пример №1

Выплавку стали Р6М5, отличающейся пониженной технологической пластичностью, проводили в дуговой электропечи объемом 10 тонн. В процессе непрерывной разливки на УНРС радиального типа с радиусом 9 м сталь Р6М5 разливали используя кристаллизатор сечением 160×160 мм. Охлаждение непрерывнолитого слитка водовоздушной смесью производили прерывисто (немонотонно) и в подбойной зоне, и в зоне вторичного охлаждения. Для реализации немонотонного охлаждения слитка, на заданных расстояниях от нижнего среза гильзы кристаллизатора осуществляли частичное перекрытие подачи охладителя на определенные ряды форсунок (т.е. был реализован принцип чередования периодов интенсивного охлаждения и периодов отогрева н/л слитка).

В периоды отогрева осуществляли дополнительный подвод тепла к поверхности слитка. Подвод тепла производили за счет размещения специальных рефлекторов-отражателей, которые имели изогнутую форму. Расположение рефлекторов, фокусирующих излучение с отогреваемых участков поверхности слитка в узкие полосы, в подбойной зоне и в зоне вторичного охлаждения определяли путем расчета с использованием физических параметров разливаемой стали, а также с учетом изменения долей жидкой и твердой фаз в слитке и учитывая затраты энергии на осуществление γ↔α превращения в твердой фазе. На основании полученных расчетов, размеры и мощность рефлекторов, а также ширину фокусированных пучков увеличивали по мере снижения температуры поверхности слитка и роста толщины кристаллизующегося слоя. Максимальную скорость охлаждения поверхности слитка ограничивали величиной 350-700°С/мин. путем использования специальных типов форсунок, экспериментальную проверку достигаемых скоростей охлаждения осуществляли на специальном стенде.

Частичное перекрытие или экранировка форсунок в подбойной зоне приводила к росту температуры поверхности. Поэтому для оптимизации условий охлаждения в подбойной зоне длительность первого этапа воздействия рефлекторов была ограничена ~6 секундами, при этом ширина сфокусированного пучка составляла ~4 см. Путь длиной в 1 см слиток проходит за ~0,75 секунды, а тепловой фронт кристаллизации при этом перемещается приблизительно на 4-5 мм. Это расстояние примерно в три раза меньше толщины слоя «сплошного» металла, закристаллизованного к моменту подхода слитка к первому периоду интенсивного охлаждения и не представляет серьезной опасности. Опытно-промышленные эксперименты показали, что такое конструктивное решение оказалось достаточным для стабилизации оболочки слитка в подбойной зоне.

Следующий рефлектор, установленный между подбойной зоной и зоной вторичного охлаждения, в комбинации с естественным отогревом дополнительно осуществлял нагрев поверхности слитка до температуры ~1220-1240°С, т.е на 20-30°С выше исходной температуры без рефлекторов. В зоне вторичного охлаждения температура поверхности слитка действием четырех рядов форсунок снижалась до ~1150°С. Между 6 и 7 рядами форсунок был установлен следующий рефлектор, в результате чего температура поверхности слитка поднималась до ~1170-1180°С, т.е. на ~20-30°С. Последующие ряды форсунок осуществляли охлаждение поверхности до температуры 1070-1080°С. На этом этапе, действие рефлекторов обеспечивало отогрев поверхности до ~1115-1130°С.

Следующие участки слитка нагревались до температур, допускающих локальный изгиб. Такая система расположения рефлекторов позволяла осуществлять тонкое регулирование интенсивностей теплоотвода и отогрева при кристаллизации слитка на радиусе кривизны.

После завершения затвердевания слитка рефлектора использовали только для ускорения снятия напряжений, возникающих в слитке при фазовых превращениях в твердом состоянии (γ↔α+κ).

Вышеописанное расположение рефлекторов и заглушенных рядов форсунок позволило реализовать такие условия охлаждения н/л слитка, что продолжительности следующих друг за другом периодов отогрева были связаны между собой соотношением τN+1=k×τN, где τN продолжительность периода отогрева с порядковым номером N, при этом коэффициент "k" находился в пределах от k=1,2 до k=2,8. При этом величина коэффициента "k" изменялась по мере удаления от среза кристаллизатора.

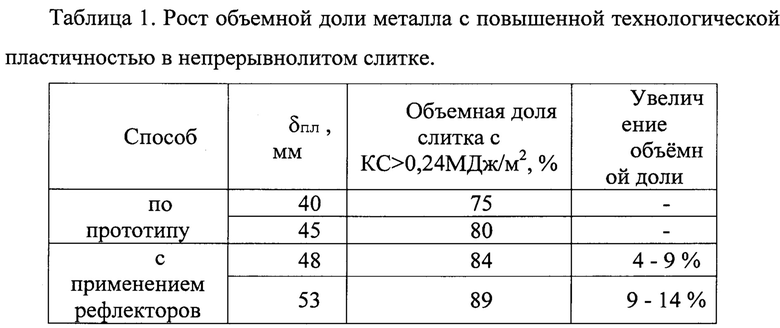

Послойное исследование структуры и свойств опытного металла показало, что использованный способ (с рефлекторами - отражателями) обеспечивает рост толщины прилегающих к поверхности слоев с повышенной технологической пластичностью от 40-45 мм (для прототипа) до 48-53 мм, вследствие более высокой температуры на поверхности слитка в периоды отогрева. При этом в качестве критерия толщины слоя с повышенной технологической пластичностью (δпл) принята глубина, на которой значения ударной вязкости образцов КС превышали величину КС=0,24 МДж/м2.

Долю объема слитка (V) с повышенными свойствами определяли по формуле: V=1-[(В-2*δпл)/В]2,

где В - ширина поперечного сечения слитка, а δпл - толщина пластичного слоя.

Результаты исследования пластических свойств слитков сведены в таблицу 1.

Таким образом, при применении рефлекторов доля объема слитка с улучшенным уровнем свойств увеличилась на 9-14%, что приводит к существенному улучшению технологичности слитка на участке разгиба.

Рентгенографическое исследование образцов, вырезанных с глубины t=5 мм под поверхностью слитков, полученных по способу-прототипу и с использованием рефлекторов, показало различия в величинах уширения (Δа/а) профиля дифракционного отражения 220 α-фазы: в случае использования рефлекторов уширение профиля линии 220 уменьшилось на 7-10%. Уширение дифракционного отражение 220 указывает на уровень напряженного состояния в материале. Полученные результаты показали, что применение рефлекторов увеличило скорость релаксации напряжений в периоды отогрева слитка, что привело к достижению более низкого уровня внутренних напряжений в прилегающих к поверхности слоях слитка.

Таким образом, при использовании рефлекторов в качестве источника дополнительного подвода тепла к поверхности слитка был достигнут следующий технический результат:

1. Повышена температура металла в периоды отогрева слитка, что привело к увеличению толщины прилегающих к поверхности слоев с повышенной технологической пластичностью (рост с 40-45 мм до 48-53 мм -в среднем, на 18%).

2. Увеличена скорость релаксации напряжений в периоды отогрева слитка, что привело к достижению более низкого уровня внутренних напряжений в прилегающих к поверхности слоях слитка (на 7-10% по сравнению с прототипом).

Пример №2

Сталь Р6М5 с низкой технологической пластичностью выплавляли в электродуговой печи объемом 10 тонн, разливку стали производили в кристаллизатор сечением 160×160 мм (на УНРС радиального типа с радиусом кривизны 9 м). Охлаждение непрерывнолитого слитка осуществляли немонотонно в подбойной зоне и в зоне вторичного охлаждения. Для реализации немонотонного (т.е. прерывистого) охлаждения слитка на специально рассчитанных расстояниях от кристаллизатора осуществляли частичное перекрытие подачи воды на заданные ряды форсунок. За счет этого, процесс кристаллизации слитка был разделен на чередующиеся периоды интенсивного охлаждения и отогрева (и в периоды отогрева осуществляли принудительную релаксацию возникающих напряжений). В периоды отогрева был реализован дополнительный подвод тепла к поверхности слитка. В периоды интенсивного охлаждения скорость отвода тепла от поверхности не превышала 350-700°С/мин.

Для подвода тепла были применены индуктора-нагреватели, осуществлявшие прямой подогрев поверхности и интенсивное повышение ее температуры.

Установку первого индуктора осуществляли на расстоянии 150 мм ниже кристаллизатора. Первый ряд форсунок был расположен на расстоянии 300 мм от кристаллизатора.

Второй индуктор был размещен в зоне вторичного охлаждения (между первым и вторым рядами форсунок) на расстоянии 250-400 мм.

Третий индуктор устанавливался после ряда форсунок, обеспечивающего охлаждение поверхности до требуемой температуры (т.е. на расстоянии 450-500 мм от второго индуктора). Ширина этой зоны отогрева рассчитывалась в соответствии с мощностью третьего индуктора, при этом учитывались градиенты температуры у поверхности непрерывнолитого слитка в данной зоне. Изменение мощности индуктора регулировалось в соответствии с изменением температуры поверхности металла в начале и в конце периода отогрева.

Последующие секции индукторов располагали в зависимости от толщины закристаллизованного слоя, при этом индуктора были установлены в иных секциях отогрева, чем рефлектора-отражатели в Примере №1.

Основным преимуществом применения индукторов - нагревателей для прямого подвода тепла к поверхности кристаллизующегося слитка по сравнению с использованием рефлекторов-отражателей является более высокая эффективная мощность нагревателей, что позволяет осуществлять нагрев поверхностных слоев до требуемых температур за значительно более короткое время. Уменьшение времени, затрачиваемого на периоды отогрева, приводит к увеличению общего времени «захолаживания» (т.е. интенсивного охлаждения) слитка, к росту удельной интенсивности охлаждения и к повышению скорости непрерывной разливки стали. Кроме этого, повышение эффективной мощности нагревателя приводит к увеличению толщины прилегающего к поверхности слоя с возросшей температурой, что приводит к утолщению слоя металла, обладающего повышенной технологической пластичностью.

Для реализации системы локального подвода тепла к поверхности слитка индукторами были использованы готовые модули ИПП-100, ИПП-80 и ИПП-60 (мобильные транзисторные блоки индукционного нагрева на IGBT-модулях) со штатными конденсаторными батареями. Каждая секция подвода тепла имела свою систему водяного охлаждения, не связанную с системой охлаждения УНРС. В некоторых секциях индукционные водоохлаждаемые катушки нагрева металла снаружи имели систему электромагнитного экранирования. Каждая нагревательная секция настраивалась индивидуально, частоты возбуждения различных секций не совпадали между собой.

При организации системы дополнительного подвода тепла к поверхности слитка выполнялись следующие технические требования:

1. Индукторы ставили не на одинаковых расстояниях между рядами форсунок, а повышая расстояния с увеличением удаления от кристаллизатора.

2. Решали проблему ускорения непрерывной разливки стали за счет сокращения длительности периодов принудительного отогрева поверхностных слоев.

3. Сокращали не только длительность периодов отогрева, но и ограничивали его максимальную и минимальную температуры. При этом снижали длительности последующих периодов «захолаживания», уменьшали возникающие напряжения и увеличивали объем слитка с повышенной технологической пластичностью.

4. Добивались достижения оптимального числа периодов «отогрев-охлаждение», зависящего от размеров непрерывнолитого слитка (в том числе сечением 160×60 мм), марки стали, ее теплофизических свойств. Это позволило увеличить линейную скорость разливки и производительность УНРС.

5. Сокращали не только длительность проведения операций, но и расход охладителя и энергию, затрачиваемую на нагрев.

6. Увеличивали эффективную мощность нагревателей по мере их удаления от кристаллизатора в зоне вторичного охлаждения и добивались достижения более высокой температуры поверхностных слоев слитка по сравнению с прототипом и с температурой, полученной в Примере №1. Это обеспечило более эффективную релаксацию напряжений, формирующихся в слитке, и позволило достигнуть более низкий уровень твердости прилегающих к поверхности слоев металла, что привело к росту технологической пластичности материала.

Вышеописанное расположение индукторов и заглушенных рядов форсунок позволило реализовать такие условия охлаждения н/л слитка, что продолжительности следующих друг за другом периодов отогрева были связаны между собой соотношением τN+1=k×τN, где τN продолжительность периода отогрева с порядковым номером N, при этом коэффициент "k" находился в пределах от k=1,2 до k=2,8. Величина коэффициента "k" изменялась по мере удаления от среза кристаллизатора. При этом контролировали, чтобы в зоне вторичного охлаждения в интервале температур поверхности слитка от 900°С до 350°С во время каждого периода охлаждения обеспечивалось последовательное снижение температуры поверхности слитка, и эта температура была на 40-150°С ниже, чем после предыдущего периода охлаждения.

Исследование структуры и свойств опытного металла показало, что в результате применения индукторов был получен рост толщины прилегающего к поверхности слоя с повышенной технологической пластичностью (и рост глубины воздействия на структуру затвердевшего слитка) до 55-63 мм как по сравнению с прототипом (40-45 мм), так и по сравнению с Примером №1 (48-53 мм). В качестве критерия толщины слоя с повышенной технологической пластичностью принималась глубина, на которой значения ударной вязкости образцов КС превышали величину КС=0,24 МДж/м2.

При увеличении толщины слоя (δпл) с удовлетворительной пластичностью до 55-63 мм доля объема слитка (V) с повышенными свойствами составила 90-95%:

Для δпл=55 мм V=1-[(160-2×55)/160]2=0,903 (или - 90% объема слитка).

Для δпл=63 мм V=1-[(160-2×63)/160]2=0,95 (или - 95% объема слитка).

В результате использования индукторов доля объема непрерывнолитого слитка с повышенной технологической пластичностью возросла существенно, что привело к улучшению пластичности металла на участке разгиба и к предотвращению трещинообразования.

За счет увеличения эффективной мощности подвода тепла была обеспечена более эффективная релаксация напряжений, формирующихся в непрерывнолитом слитке, что привело к снижению твердости поверхностных слоев на последней секции индукционного нагрева и способствовало достижению технического результата.

Рентгенографическое исследование образцов, вырезанных с глубины t=5 мм под поверхностью слитка, показало различия в величинах уширения (Δа/а) профиля дифракционного отражения 220 α-фазы в слитках, полученных по способу-прототипу и в слитках, полученных с использованием индукторов. В случае применения индукторов уширение профиля линии 220 уменьшилось на 10-12%. Уширение дифракционного отражения 220 указывает на уровень напряженного состояния в материале. Полученные результаты показывают, что применение индукторов увеличило скорость релаксации напряжений в периоды отогрева слитка, что привело к достижению более низкого уровня внутренних напряжений в слоях материала, прилегающих к его поверхности.

Исследование структуры непрерывнолитого слитка показало, что индукционный нагрев привел к дополнительному техническому результату -к снижению степени осевой неоднородности слитка, что обусловлено электромагнитным перемешиванием расплава в подбойной зоне и в секциях зоны вторичного охлаждения, где в слитке еще имеется жидкая фаза.

Таким образом, использование индукторов в качестве источника подвода тепла позволило получить следующий технический результат:

1. Повышена температура металла в периоды отогрева слитка, что привело к увеличению толщины приповерхностного слоя, обладающего повышенной технологической пластичностью с 40-45 мм до 55-63 мм (в среднем, на 38%).

2. Увеличена скорость релаксации напряжений в периоды отогрева слитка, что привело к достижению более низкого уровня внутренних напряжений в прилегающих к поверхности слоях непрерывнолитого слитка (на 10-12% по сравнению с прототипом).

Пример №3

Выплавку стали Р6М5 осуществляли в электродуговой печи объемом 10 тонн, разливку производили в кристаллизатор сечением 160×160 мм на УНРС радиального типа (R=9 м). Охлаждение непрерывнолитого слитка осуществляли прерывисто в подбойной зоне и в зоне вторичного охлаждения. Для реализации прерывистого охлаждения, на специально рассчитанных расстояниях от кристаллизатора осуществляли частичное перекрытие подачи воды на заданные ряды форсунок, в результате чего процесс кристаллизации слитка был разделен на чередующиеся периоды интенсивного охлаждения (т.е. теплоотвода) и периоды отогрева (и в ходе отогрева осуществлялась принудительная релаксация возникающих напряжений). В периоды интенсивного охлаждения скорость отвода тепла от поверхности ограничивали до 350-700°С/мин.

В периоды отогрева был реализован дополнительный подвод тепла к поверхности слитка. Для подвода тепла были применены газовые горелки, осуществлявшие прямой подогрев поверхности и интенсивное повышение ее температуры.

Первый ряд форсунок был расположен на расстоянии 300 мм от кристаллизатора. Первый ряд горелок был размещен в зоне вторичного охлаждения между первым и вторым рядами форсунок.

Второй ряд горелок был установлен после ряда форсунок, обеспечивающего охлаждение поверхности до требуемой температуры (т.е. на расстоянии 450-500 мм от первого ряда горелок). Ширина этой зоны отогрева рассчитывалась в соответствии с мощностью горелочных устройств, при этом учитывались градиенты температуры у поверхности непрерывнолитого слитка в данной зоне. Изменение мощности ряда горелок регулировалось в соответствии с изменением температуры поверхности металла в начале и в конце этапа отогрева.

Последующие ряды горелок располагали в зависимости от толщины закристаллизованного слоя, при этом горелки были установлены в тех же секциях отогрева, что и индуктора в Примере №2 и их расположение здесь не описывается.

Основным преимуществом применения горелочных устройств для прямого подвода тепла к поверхности слитка по сравнению с использованием рефлекторов является более высокая эффективная мощность нагревателей, что позволяет снизить время отогрева на каждом цикле «охлаждение-отогрев». Уменьшение времени, затрачиваемого на периоды отогрева, приводит к увеличению общего времени интенсивного охлаждения слитка, к росту удельной интенсивности охлаждения и к повышению скорости непрерывной разливки стали. Кроме этого, повышение эффективной мощности нагревателя приводит к увеличению толщины прилегающего к поверхности слоя с возросшей температурой, что приводит к утолщению слоя металла, обладающего повышенной технологической пластичностью.

Для реализации системы локального подвода тепла к поверхности слитка были использованы газовоздушные горелки типа ГВ (ГВ121, ГВ231У, ГВ500) с эффективной тепловой мощностью до 45кВт. Использовалась однофакельная и двухфакельная схемы установки. На последних секциях отогрева, в том числе в рольганговой зоне, использовались более мощные горелки типа ГГ-1 и ГГВ-10 с принудительной подачей воздуха. В первых секциях отогрева ряды горелок имели систему экранирования от воздействия водовоздушной смеси. Каждая секция горелок имела свою систему непрерывного розжига факела (реализованную в виде систем электроискрового розжига с частотой следования импульсов 0,3 с.). Это позволило повысить безопасность системы в случае непредвиденного погасания горелок из-за попадания воды или водовоздушной смеси. Дополнительно, в цеху были установлены датчики метана, пропана и монооксида углерода. Каждая нагревательная секция настраивалась индивидуально и включалась через 5 минут после начала разливки.

При организации системы дополнительного подвода тепла к поверхности слитка были выполнены те же 6 требований, что были описаны в Примере №2.

Исследование структуры и свойств опытного металла показало, что в результате применения горелок был получен рост толщины прилегающего к поверхности слоя с повышенной технологической пластичностью с толщины 40-45 мм (для прототипа) до 55-63 мм (по настоящему примеру). В качестве критерия толщины слоя с повышенной технологической пластичностью принималась глубина, на которой значения ударной вязкости образцов КС превышали величину КС=0,24 МДж/м.

При увеличении толщины слоя с удовлетворительной пластичностью до 55-63 мм доля объема слитка с повышенными свойствами составила 90-95% (по сравнению с 75-81% для способа-прототипа)

Рентгенографическое исследование образцов, вырезанных с глубины t=5 мм под поверхностью слитка, показало различия в величинах уширения (Δа/а) профиля дифракционного отражения 220 α-фазы в слитках, полученных по способу-прототипу и в слитках, полученных с использованием газовых горелок. В случае применения горелок уширение профиля линии 220 уменьшилось на 10-12%. Уширение дифракционного отражения 220 прямо указывает на уровень напряженного состояния в материале. Следовательно, применение горелок увеличило скорость релаксации напряжений в периоды отогрева слитка, что привело к достижению более низкого уровня внутренних напряжений в слоях материала, прилегающих к его поверхности.

Таким образом, использование газовых горелок в качестве источника подвода тепла позволило получить следующий технический результат:

1. Повышена температура металла в периоды отогрева слитка, что привело к увеличению толщины приповерхностного слоя, обладающего повышенной технологической пластичностью с 40-45 мм до 55-63 мм (в среднем, на 38%).

2. Увеличена скорость релаксации напряжений в периоды отогрева слитка, что привело к достижению более низкого уровня внутренних напряжений в прилегающих к поверхности слоях непрерывнолитого слитка (на 10-12% по сравнению с прототипом).

Пример №4.

Выплавку стали Р6М5 осуществляли в электродуговой печи объемом 10 тонн, разливку на УНРС производили в кристаллизатор сечением 160×160 мм. Охлаждение непрерывнолитого слитка осуществляли аналогично описанному в Примерах №1-3. В периоды отогрева слитка осуществляли дополнительный подвод тепла к его поверхности. При этом на начальных стадиях разливки использовали рефлектора-отражатели (применение которых является наиболее эффективным при высокой температуре поверхности слитка); на промежуточных стадиях на одной из секций использовали индуктор; а на завершающих стадиях разливки использовали нагревательные горелки. Расположение нагревателей совпадало с описанным в Примере 3.

Использование комбинации источников подвода тепла к поверхности слитка позволило получить нижеследующий технический результат:

1. Повышена температура металла в периоды отогрева слитка, что привело к увеличению толщины приповерхностного слоя, обладающего повышенной технологической пластичностью с 40-45 мм до 55-63 мм (в среднем, на 38% по сравнению с прототипом).

2. Увеличена скорость релаксации напряжений в периоды отогрева слитка, что привело к достижению более низкого уровня внутренних напряжений в прилегающих к поверхности слоях непрерывнолитого слитка (на 10-12% по сравнению с прототипом).

Таким образом приведенные примеры показывают, что применение изобретения позволяет осуществлять непрерывную разливку сталей и сплавов с пониженной технологической пластичностью на УНРС радиального типа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛИТЫХ ЗАГОТОВОК ИЗ СТАЛЕЙ С НИЗКОЙ ТЕХНОЛОГИЧЕСКОЙ ПЛАСТИЧНОСТЬЮ | 2000 |

|

RU2159291C1 |

| Шлакообразующая смесь для непрерывной разливки стали с высоким содержанием алюминия | 2015 |

|

RU2613804C1 |

| Способ непрерывной разливки металлов | 1976 |

|

SU595057A1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 2011 |

|

RU2483830C1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ СЛИТКОВ | 2012 |

|

RU2484918C1 |

| Способ производства горячекатаного сортового проката для изготовления крупногабаритных подшипников | 2024 |

|

RU2836665C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТОЙ ЗАГОТОВКИ ПОВЫШЕННОГО КАЧЕСТВА | 2009 |

|

RU2407606C1 |

| СПОСОБ УПРАВЛЕНИЯ ОХЛАЖДЕНИЕМ СЛИТКА В МАШИНЕ НЕПРЕРЫВНОГО ЛИТЬЯ | 2014 |

|

RU2569620C2 |

| Способ вторичного охлаждения при непрерывной разливке металлов | 1986 |

|

SU1556810A1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1993 |

|

RU2043833C1 |

Изобретение относится к непрерывному литью сталей и сплавов с пониженной технологической пластичностью, в том числе быстрорежущих сталей. Во время литья металл подвергают прерывистому охлаждению в подбойной зоне и в зоне вторичного охлаждения с чередованием периодов интенсивного охлаждения и периодов отогрева. В периоды отогрева осуществляют дополнительный подвод тепла к поверхности слитка от внешних источников. В периоды охлаждения отвод тепла от поверхности слитка осуществляют со скоростью не более 700°С/мин. Прерывистое охлаждение осуществляют вплоть до температуры завершения в осевой зоне слитка полиморфных превращений из аустенитной фазы в смесь альфа-фазы и сложных эвтектик с первичными и вторичными карбидами. Обеспечивается увеличение толщины слоя слитка, обладающего повышенной технологической пластичностью, и достижение более низкого уровня внутренних напряжений в этом слое. 6 з.п. ф-лы, 1 табл., 4 пр.

1. Способ получения непрерывнолитых слитков из сталей и сплавов с пониженной технологической пластичностью на машинах непрерывной разливки стали, включающий выплавку, разливку в кристаллизатор и прерывистое охлаждение металла в подбойной зоне и в зоне вторичного охлаждения с чередованием периодов интенсивного охлаждения и периодов отогрева, отличающийся тем, что в периоды отогрева осуществляют дополнительный подвод тепла к поверхности слитка за счет тепла внешних источников, в периоды охлаждения отвод тепла от поверхности слитка осуществляют со скоростью не более 700°С/мин, при этом прерывистое охлаждение осуществляют вплоть до температуры завершения в осевой зоне слитка полиморфных превращений из аустенитной фазы в смесь альфа-фазы и сложных эвтектик с первичными и вторичными карбидами.

2. Способ по п. 1, отличающийся тем, что в зоне вторичного охлаждения, в зоне тянущих и направляющих клетей и в рольганговой зоне в интервале температур поверхности слитка от 900°С до 350°С во время каждого периода охлаждения обеспечивают последовательное снижение температуры поверхности на 25-150°С ниже, чем после предыдущего периода охлаждения.

3. Способ по п. 1, отличающийся тем, что продолжительности следующих друг за другом периодов отогрева связаны между собой соотношением: τN+1=(1,2-2,8)·τN, где τN - продолжительность периода отогрева с порядковым номером N.

4. Способ по п. 1, отличающийся тем, что внешние источники тепла выполнены в виде рефлекторов-отражателей, установленных между рядами форсунок, обеспечивающих прерывистое охлаждение.

5. Способ по п. 1, отличающийся тем, что внешние источники тепла выполнены в виде газовых горелок, установленных между рядами форсунок, обеспечивающих прерывистое охлаждение.

6. Способ по п. 1, отличающийся тем, что внешние источники тепла выполнены в виде индукторов, установленных между рядами форсунок, обеспечивающих прерывистое охлаждение.

7. Способ по п. 1, отличающийся тем, что внешние источники тепла выполнены в виде комбинации рефлекторов-отражателей, газовых горелок и индукторов.

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛИТЫХ ЗАГОТОВОК ИЗ СТАЛЕЙ С НИЗКОЙ ТЕХНОЛОГИЧЕСКОЙ ПЛАСТИЧНОСТЬЮ | 2000 |

|

RU2159291C1 |

| Способ непрерывной разливки | 1987 |

|

SU1458071A1 |

| JP 63112058 A, 17.05.1988 | |||

| Способ термической обработки слитков | 1980 |

|

SU905297A1 |

| US 20140326427 A1, 06.11.2014. | |||

Авторы

Даты

2019-06-14—Публикация

2018-10-26—Подача