Изобретение относится к радиоэлектронике, в частности, к толстопленочной микроэлектронике, и может быть использовано в технологическом процессе изготовления пассивной части толстопленочных интегральных схем.

Известен, способ сушки толстопленочных паст, нанесенных на керамические подложки, путем выдержки в термостате или под источником светового и теплового излучения при температуре 125° ±5°Свтечение 12-14 мин.

Способ сушки групповой, предусматривает операцию укладки оператором подложек с нанесенной пастой на технологическую тару-носитель. Удаление растворителя из пасты производится в течение длительного времени.

Известен способ маркирования деталей в оболочке из полипропилена, предусматривающий обдув полипропиленовой оболочки горячим воздухом с температурой 490- 510°С в течение 1-2 с.

Применение указанного способа для сушки толстопленочных паст приводит к образованию на слое пасты поверхностной корки; в процессе дальнейшей сушки испаряющийся растворитель разрушает эту корку и через образовавшиеся трещины выходит наружу. Трещины сохраняются и после обжига толстопленочных элементов. Такой вид дефектов, как трещины в сформированных толстопленочных элементах не допускается.

Известен способ сушки древесины с помощью токов высокой частоты. Аналогичным образом производится нагрев порошков материалов перед их формованием.

Сушка материалов с помощью токов высокой частоты примерно в 1,5-2 раза сокращает время протекания техпроцесса.

Нагрев слоя пасты токами высокой частоты позволяет производить одновременный прогрев слоя пасты по всей толщине, что обеспечивает хорошее качество высушенной пленки, однако продолжительность процесса сушки (7-9 мин) еще велика. Процесс такой сушки требует также больших затрат электроэнергии на обработку каждой подложки с нанесенной пастой.

Значительное сокращение времени сушки происходит в случае применения в качестве источников излучения кварцевых

СО

С

ч со

4 О 00

галогенных ламп. Практикуется применение импульсного излучения, причем существенное значение имеет форма импульсов. Недостатком известных способов сушки, в особенности для серийного производства, является загрязнение поверхностей кварцевых колб галогенных ламп продуктами испарения паст, постоянное изменение силы светового потока в процессе работы. Загрязненная колба лампы рас- стекловывается, мутнеет, лампы часто выходят из строя.

Известен способ сушки и вжигания толстопленочных йаст путем помещения подложек с нанесенной на них пастой на конвейер, причем на первом этапе пасты высушиваются с помощью кварцевых галогенных ламп, расположенных под конвейером, а обжиг осуществляется с помощью ламп, расположенных с обеих сторон конвейера.

Данный способ сушки позволяет удалять выгорающую органику с помощью вытяжной вентиляции, тем самым минимизируется возможность загрязнения поверхности кварцевых ламп. Теплопередача при сушке осуществляется со стороны подложки. Число дефектов структуры высушиваемого слоя, возникающих в процессе сушки, минимально.

В известных способах вжигания толстопленочных паст не приводят конкретные временно-температурные режимы сушки, Исходя из общих соображений продолжительность времени сушки паст будет зависеть и от времени вжигания, поскольку подложки движутся на конвейере с постоянной скоростью.

Известны толстопленочные проводящие пасты, представляющие собой смеси из нескольких компонентов. Способ их сушки выбран автором в качестве прототипа. В пасту входит органическое связующее, которое представляет собой чаще всего смесь этилцеллгалозы и соответствующего растворителя. Температура кипения их составляет 130-350°С. Паста сушится при температуре 80-150°С в течение 5-15 мин. Обжиг осуществляется с помощью кварцевых галогенных паст. Время достижения пиковой температуры обжига 850°С составляет 8,5 мин, а время рхлаждения с пиковой до 100°С 6,5 мин.

Недостатки известного способа сушки толгтопленочных паст состоят в большой длительности сушки.

Целью изобретения является сокращение времени сушки паст при сохранении качества пленки.

Сущность изобретения состоит в том, что в способе сушки толстопленочных паст

с органическим связующим на основе этил- целлюлозы, при котором пасту, нанесенную на подложку, подвергают воздействию источника нагрева, согласно изобретению,

подложку с нанесенной пастой размещают на пластине, нагретой до 120 130°С, и выдерживают с, после чего температуру указанной пластины с размещенной на ней подложкой поднимают до 135 191°С и выдерживают при этой температуре 3-20 с.

Предлагаемый способ сушки толстопленочных паст реализуют следующим образом.

Были изготовлены проводниковые, резистивные, изоляционные и защитные пасты, в которых в качестве органического связующего использовалась этилцеллюло- за марки КК и растворитель. Количество органического связующего m в пасте в зависимости от веса порошка Р и его удельной поверхности Зуд рассчитывалось по формуле:

25

т-0,1 Р(1 + Ь5Уд),

где В 3

Ю 4

см

3 - парациальный

0

5

0

коэффициент.

Удельная поверхность порошков определялась методом газопроницаемости через стандартизованный объем порошка.

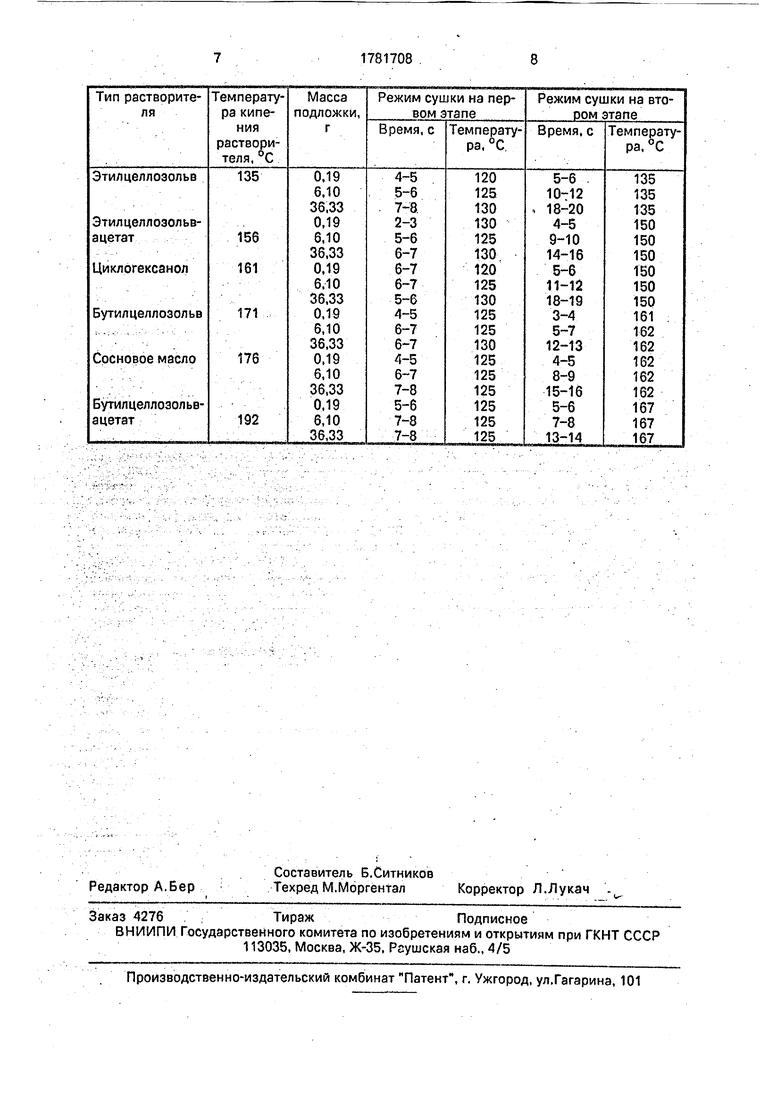

В качестве растворителей использовались: этилцеллозольв, эгилцеллозольваце- тат,циклогексанол, бутилцеллозольв, сосновое масло, бутилцеллозольвацетат, гексиленгликоль 1,2, а.-терпинеол, бутил- кэрбитол. Содержание этилцеллюлозы в растворителе составляло 4-5 масс.%.

Пасты наносили на подложки весом 0,19 0 г., 6,10 и 36,35 г. Толщина нанесенного слоя пасты составляла 6-27 мкм в зависимости от функционального назначения пасты.

Сушка пасты производилась с помощью установки индукционного нагрева 5 ВЧП-6/0,066 УХЛЧ. Виток индуктора имел кольцеобразную форму. Внутри витца помещался стальной стержень цилиндрической формы с плоской поверхностью. Стержень разогревали до температуры 120-130°С с помощью индуктора. Контроль температуры стержня производился с помощью термопары типа хромель-копель, головка которой была закреплена в отверстии, выполненном внутри стержня. Термопара под- 5 ключалась к прибору, позволяющему контролировать и автоматически поддержи- вать заданный режим.

Подложку со слоем сырой пасты помещали на торцевую поверхность цилиндра и

выдерживали на нем до появления визуально наблюдаемых продуктов испарения растворителя. Это время зависело от массы подложки и составляло для использованных в экспериментах подложках массой 0,19 г, 6,11 г и 36,33 г соответственно 2-3, 4-5 и 7-8 с.

Включили индуктор и разогревали за 1-2 с стальной цилиндр до температуры, на 0-40°С ниже температуры кипения содержащегося в пасте растворителя. Выдерживали подложку п,ри этой температуре до завершения процесса сушки. В зависимости от массы подложки и толщины нанесенного слоя пасты время сушки находилось в пределах 3-20 с.

Аналогичные результаты достигаются и в том случае, когда имеются два источника нагрева: первый имеет температуру 120- 130°С, а второй 135-191°С. Перемещение подложки с первой позиции нагрева на вторую должно производиться в течение 1-2 с.

Минимальная температура сушки на первом этапе не должна быть ниже 120°С. Однако надо отметить, что сушка при более низкой температуре снижает интенсивность испарения растворителей, выделение паров растворителя становится мало заметным, не удается установить момент перехода по второму этапу сушки: в ряде случаев на втором этапе сушки возникают пузыри в пленке пасты и даже происходит отслоение пленки пасты от подложки. Избежать этих явлений можно лишь за счет продолжительной выдержки подложки при температуре меньше 120°С, что снижает производительность процесса сушки.

Подсушка пасты при температуре свыше 130°С настолько интенсифицирует процесс выделения растворителей из паст, что в объеме пасты образуются воронкообразные кратеры, через которые удаляются растворители. Эти кратеры остаются и после второго этапа сушки. Такие дефекты в толстых пленках недопустимы.

Минимальное время сушки на первом этапе, т.е. время, после которого появляются визуально наблюдаемые пары растворителя, составляет 2 сек. Для паст на подложках массой 36.33 г это время составляет 7-8 с.

Минимальное время сушки на втором этапе, т.е. время, после которого на поверхности пленки пасты отсутствуют пятна влаги, составляет 3-4 с(бутилкарбитол,

подложка массой 0,19 г). Для подложек массой 36,33 г это время возрастает и, увеличиваясь при снижении температуры кипения растворителя, достигает 20 секунд для орга- 5 нического связующего, растворителем которого служит этилцеллозольв. Дальнейшее увеличение времени сушки как на первом, так и на втором этапе не изменяет качества высушенной пленки пасты и приводит к сни0 жению производительности труда.

Высушенные таким образом слои пасты имели однородную поверхность без каверн и трещин и, поскольку максимальная температура сушки была на 34°С ниже температу5 ры плавления этилцеллюлозы (ТПл. 225°С), нанесенные слои пасты сохраняли свои геометрические размеры. Анализ аншлифов поперечного сечения высушенных известным способом (120-150°С, 10-15 мин) и по

0 предлагаемому способу слоев пасты, выполненный с помощью растрового электронного микроскопа ISM - БОА, не выявил различий в качестве высушенной пленки. Электрические параметры пассивных тол5 стопленочных элементов, полученных после обжига, также не имели отличий.

Предложенный способ сушки толстопленочных паст позволяет создать высокоскоростной автоматизированный процесс

0 формирования пассивных элементов и тем самым сократить число рабочих мест с вредными условиями труда. Наиболее эффективно можно использовать предлагаемый способ сушки при формировании

5 конденсаторных пакетов, толстопленочных терморезисторов и многоуровневых интегральных схем.

Формула изобретения Способ сушки толстопленочных паст с

0 органическим связующим на основе этил- целлюлозы, при котором пасту, нанесенную на подложку, подвергают воздействию источника нагрева, отличающийся тем, что, с целью сокращения времени сушки

5 при сохранении качества полученной пленки, в качестве источника нагрева используют пластину, нагретую до 120-130°С, размещают на ней подложку с пастой и выдерживают 2-8 с, после чего температуру

0 указанной пластины с помещенной на ней подложкой с пастой увеличивают до 135- 191°С и выдерживают при этой температуре 3-20 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Органическое связующее для электропроводящих паст | 1980 |

|

SU905897A1 |

| Проекционно-ёмкостная сенсорная панель и способ её изготовления | 2016 |

|

RU2695493C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОПЛЕНОЧНЫХ РЕЗИСТОРОВ | 1994 |

|

RU2086027C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОЛСТОПЛЁНОЧНЫХ РЕЗИСТОРОВ | 2021 |

|

RU2770908C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНТЕГРАЛЬНЫХ СХЕМ СО СВЕРХПРОВОДЯЩИМИ КОМПОНЕНТАМИ | 2000 |

|

RU2181222C2 |

| ЭЛЕКТРОПРОВОДЯЩАЯ ПАСТА | 2008 |

|

RU2389095C2 |

| Фотостойкое керамическое печатное терморегулирующее покрытие и способ его получения | 2024 |

|

RU2832458C1 |

| ПРОВОДНИКОВАЯ ПАСТА | 1992 |

|

RU2043667C1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ КЕРАМИКИ С ПОМОЩЬЮ МЕТАЛЛИЗИРОВАННОЙ ЛЕНТЫ | 2018 |

|

RU2711239C2 |

| СПОСОБ ФОРМИРОВАНИЯ ТРЕХМЕРНОЙ ТОЛСТОПЛЕНОЧНОЙ СХЕМЫ | 2003 |

|

RU2254695C1 |

Использование: сушка толстопленочных паст с органическим связующим на основе этилцеллюлозы. Сущность изобретения: пасту, нанесенную на подложку, размещают на пластине, нагретой до температуры 120 - 130°С, выдерживают на ней 2 - 8 с, после чего температуру указанной пластины с помещенной на ней подложкой с пастой увеличивают до 135 - 191°С и выдерживают при этой температуре 3 - 20 с. 1 табл.

| Патент США № 4636332, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-12-15—Публикация

1991-02-28—Подача