Изобретение относится к электромашиностроению, в частности к сочленению под- шипниковых щитов с корпусом электрической машины, преимущественно малой мощности.

Известно соединение подшипникового щита к корпусу электрической машины посредством радиальных упоров, выполненных на сочленяемых элементах. При этом образование радиальных упоров после центрирования ротора относительно статора происходит путем пластического деформирования части выступа, выполненного за одно целое с одним из сопрягаемых элементов (крышкой или корпусом).

Однако в известном решении использование выступа, выполненного за одно целое со статором, для центрирования ротора возможно только однажды, т.к. после пластического деформирования выступа его поворотное использование для центрирования ротора невозможно. Кроме того, для осуществления центрирования ротора к крышке необходимо приложить значительное внешнее усилие, что приводит к невозможности применения устройства в электриче- ских машинах, имеющих пластмассовые корпуса.

Наиболее близким по технической сущности к предлагаемому изобретению является устройство крепления крышки электрической машины, в котором крышка расположена протиЁ упоров, выполненных на внутренней поверхности корпуса (кожуха) и закреплена пружиной, которая в напряженном состоянии давит на крышку и внутреннюю поверхность корпуса. При этом пружина может быть выполнена в виде диска, ширина которого больше ширины кольцевого зазора между корпусом и выступом крышки или в виде листовых пружин, расположенных по периметру сечения на крышке напротив выступов в крышке корпуса.

Однако в данном техническом решении центрирование крышки, содержащей подшипниковый щит. относительно внутренней поверхности корпуса осуществляется за счет согласования размеров диаметра крышки и внутреннего диаметра корпуса, т.е. без учета перераспределения зазора в сопряжении наружного диаметра крышки и

VI 00

VI

внутреннего диаметра корпуса при помощи внешних сил до сборки устройства. Упругий элемент в данном устройстве служит только для фиксации крышки в направлении оси электрической машины. Ввиду того, что жесткость упругого элемента в радиальном направлении не нормирована и достигает величЦн значительно превышающих усилия сборщШа, компенсация осевых усилий, дейст&укЩих н крышку, осуществляется за счет попёречнойГ ж:есткости упругого элемента, поэтому центрирование крышки в радиальном направлении упругий элемент практически не обеспечивает.

Целью изобретения является увеличение надежности путем повышения точности центрирования подшипниковых щитов, улучшение технологичности.

Поставленная цель достигается тем, что в электрической машине, содержащей корпус и два подшипниковых щита, каждый из которых имеет осевой выступ, внутренняя цилиндрическая поверхность которого охватывает с зазором цилиндрическую поверхность торцовой части корпуса, и в зазоре расположены упругие элементы, на одной из обращенных друг к другу цилиндрических поверхностей корпуса выполнены по меньшей мере три продольных выемки и упругие элементы установлены в указанных выемках, причем упругие элементы образованы на торцовой части корпуса в виде радиальных полых выступов.

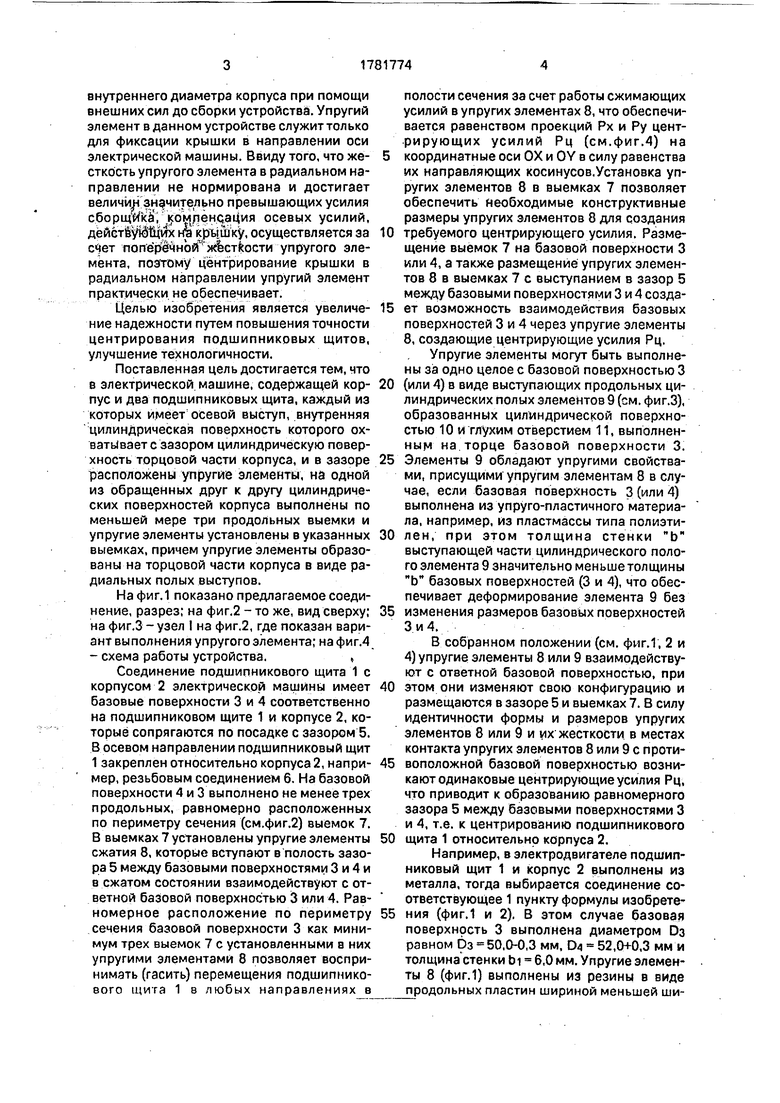

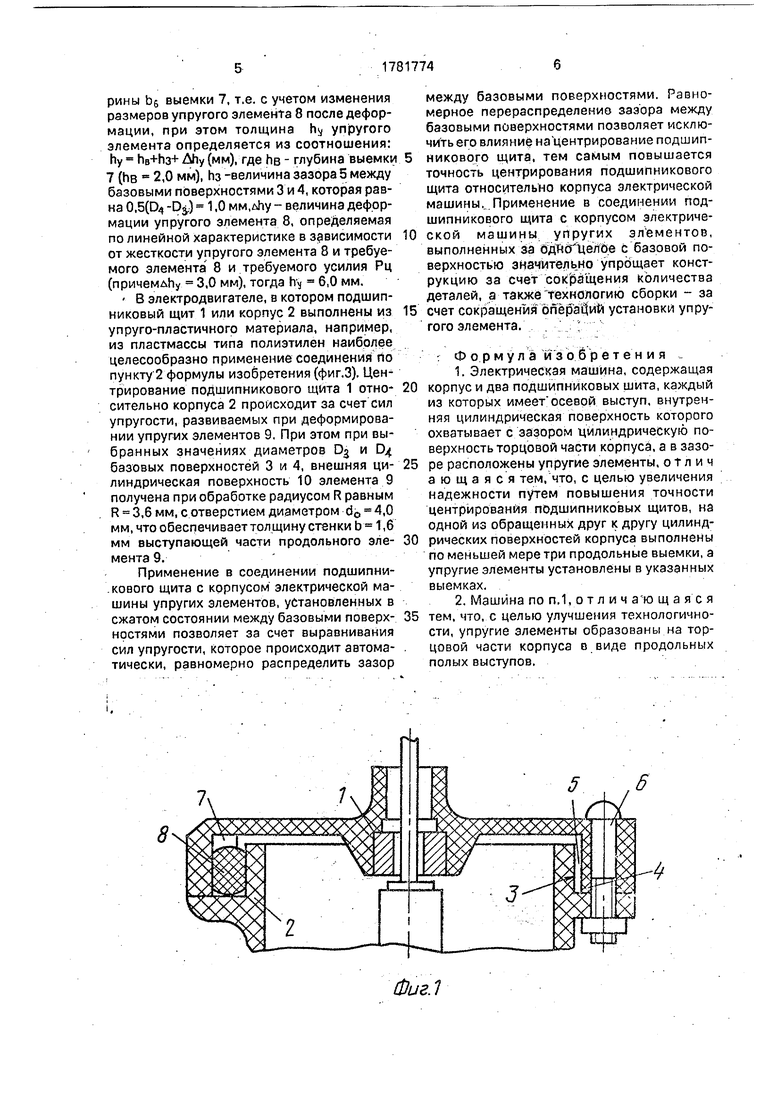

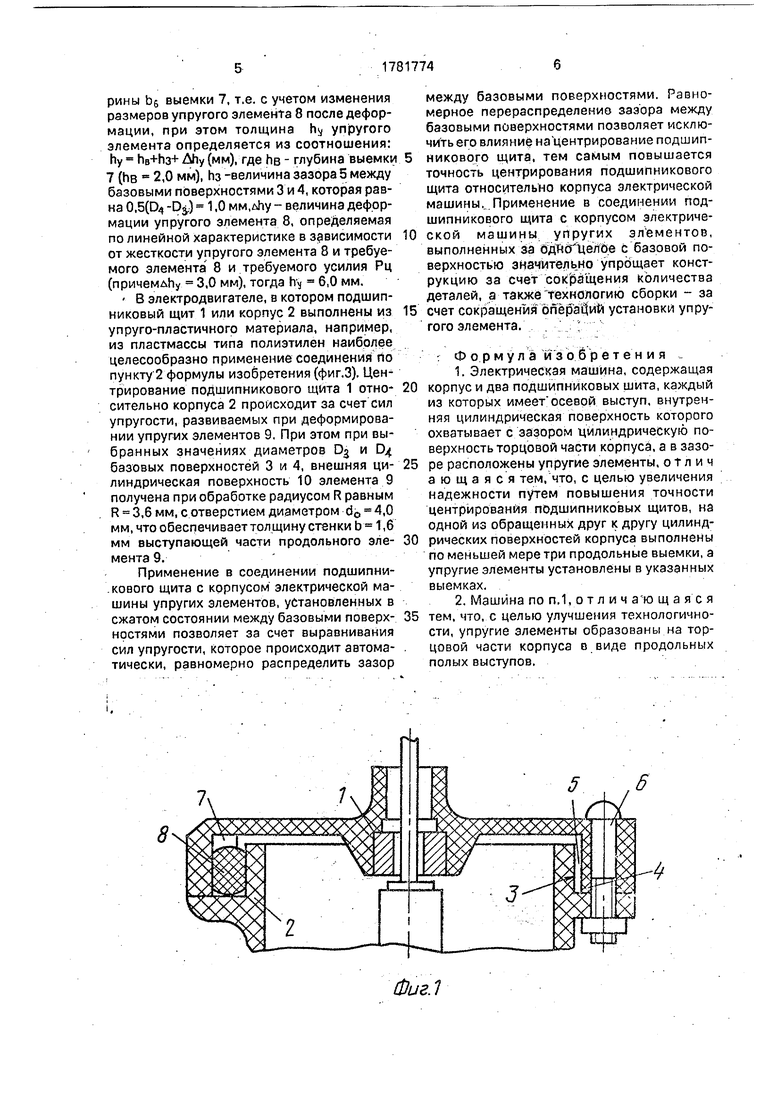

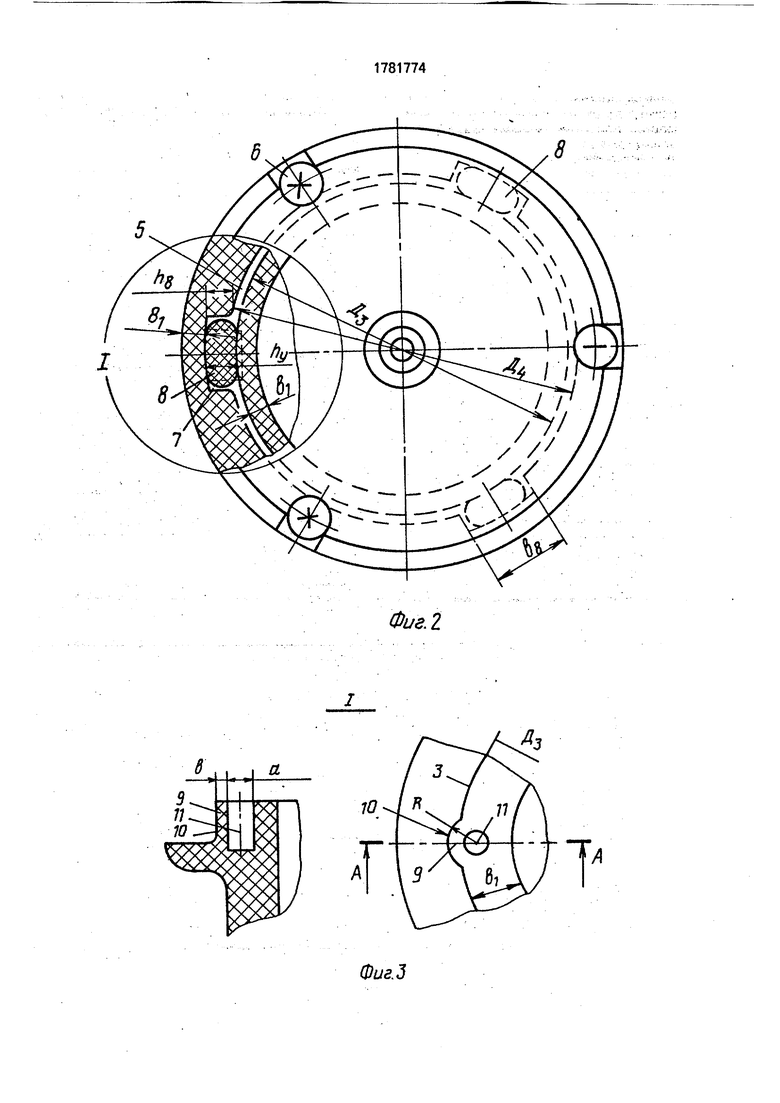

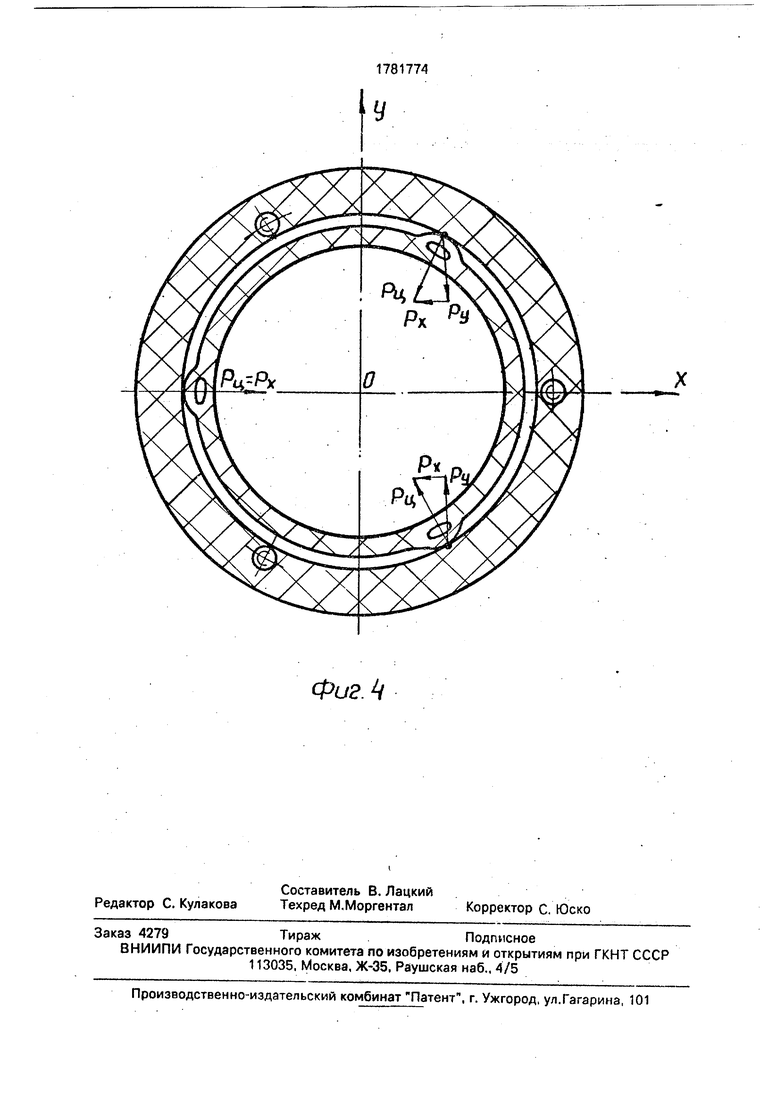

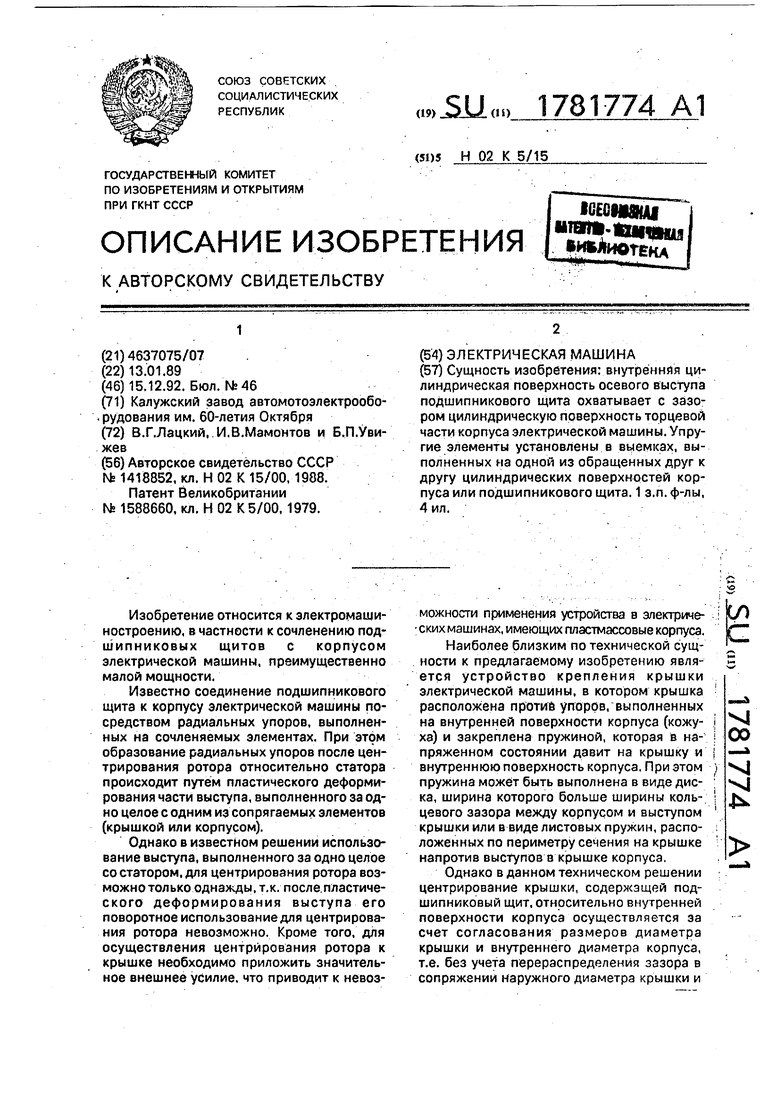

На фиг.1 показано предлагаемое соединение, разрез; на фиг.2 - то же, вид сверху; на фиг.З - узел I на фиг.2, где показан вариант выполнения упругого элемента; на фиг.4 - схема работы устройства.

Соединение подшипникового щита 1 с корпусом 2 электрической машины имеет базовые поверхности 3 и 4 соответственно на подшипниковом щите 1 и корпусе 2, которые сопрягаются по посадке с зазором 5. В осевом направлении подшипниковый щит 1 закреплен относительно корпуса 2, например, резьбовым соединением 6. На базовой поверхности 4 и 3 выполнено не менее трех продольных, равномерно расположенных по периметру сечения (см.фиг.2) выемок 7. В выемках 7 установлены упругие элементы сжатия 8, которые вступают в полость зазора 5 между базовыми поверхностями 3 и 4 и в сжатом состоянии взаимодействуют с ответной базовой поверхностью 3 или 4. Равномерное расположение по периметру сечения базовой поверхности 3 как минимум трех выемок 7 с установленными в них упругими элементами 8 позволяет воспринимать (гасить) перемещения подшипникового щига 1 в любых направлениях в

полости сечения за счет работы сжимающих усилий в упругих элементах 8, что обеспечивается равенством проекций Рх и Ру центрирующих усилий Рц (см.фиг.4) на

координатные оси ОХ и OY в силу равенства их направляющих косинусов.Установка упругих элементов 8 в выемках 7 позволяет обеспечить необходимые конструктивные размеры упругих элементов 8 для создания

0 требуемого центрирующего усилия. Размещение выемок 7 на базовой поверхности 3 или 4, а также размещение упругих элементов 8 в выемках 7 с выступанием в зазор 5 между базовыми поверхностями 3 и 4 созда5 ет возможность взаимодействия базовых поверхностей 3 и 4 через упругие элементы 8, создающие центрирующие усилия Рц.

Упругие элементы могут быть выполнены за одно целое с базовой поверхностью 3

0 (или 4) в виде выступающих продольных цилиндрических полых элементов 9 (см. фиг.З), образованных цилиндрической поверхностью 10 и глухим отверстием 11, выполненным на торце базовой поверхности 3.

5 Элементы 9 обладают упругими свойствами, присущими упругим элементам 8 в случае, если базовая поверхность 3 (или 4) выполнена из упруго-пластичного материала, например, из пластмассы типа полиэти0 лен, при этом толщина стенки b выступающей части цилиндрического полого элемента 9 значительно меньше толщины Ь базовых поверхностей (3 и 4), что обеспечивает деформирование элемента 9 без

5 изменения размеров базовых поверхностей Зи4.

В собранном положении (см. фиг.1, 2 и 4) упругие элементы 8 или 9 взаимодействуют с ответной базовой поверхностью, при

0 этом они изменяют свою конфигурацию и размещаются в зазоре 5 и выемках 7. В силу идентичности формы и размеров упругих элементов 8 или 9 и их жесткости в местах контакта упругих элементов 8 или 9 с проти5 воположной базовой поверхностью возникают одинаковые центрирующие усилия Рц, что приводит к образованию равномерного зазора 5 между базовыми поверхностями 3 и 4, т.е. к центрированию подшипникового

0 щита 1 относительно корпуса 2.

Например, в электродвигателе подшипниковый щит 1 и корпус 2 выполнены из металла, тогда выбирается соединение соответствующее 1 пункту формулы изобрете5 ния (фиг.1 и 2). В этом случае базовая поверхность 3 выполнена диаметром Оз равном 6з 50,0-0,3 мм, DA 52,0+0,3 мм и толщина стенки bi 6,0 мм. Упругие элементы 8 (фиг.1) выполнены из резины в виде продольных пластин шириной меньшей ширины be выемки 7, т.е. с учетом изменения размеров упругого элемента 8 после деформации, при этом толщина h упругого элемента определяется из соотношения: hy hB+h3+ Ahy (мм), где Ьв - глубина выемки 7 (пв 2,0 мм), Ьз -величина зазора 5 между базовыми поверхностями 3 и 4, которая равна 0,5(04 Dj.) 1,0 мм./shy - величина деформации упругого элемента 8, определяемая по линейной характеристике в зависимости от жесткости упругого элемента 8 и требуемого элемента 8 и требуемого усилия Рц (причемлЬу 3,0 мм), тогда hy 6,0 мм.

В электродвигателе, в котором подшипниковый щит 1 или корпус 2 выполнены из упруго-пластичного материала, например, из пластмассы типа полиэтилен наиболее целесообразно применение соединения по пункту 2 формулы изобретения (фиг.З). Центрирование подшипникового щита 1 отно- сительно корпуса 2 происходит за счет сил упругости, развиваемых при деформировании упругих элементов 9. При этом при выбранных значениях диаметров DJ. и Од базовых поверхностей 3 и 4, внешняя ци- линдрическая поверхность 10 элемента 9 получена при обработке радиусом R равным R 3,6 мм, с отверстием диаметром d0 4,0 мм, что обеспечивает толщину стенки b 1,6 мм выступающей части продольного эле- мента 9.

Применение в соединении подшипникового щита с корпусом электрической машины упругих элементов, установленных в сжатом состоянии между базовыми поверх- ностями позволяет за счет выравнивания сил упругости, которое происходит автоматически, равномерно распределить зазор

между базовыми поверхностями. Равномерное перераспределенио зазора между базовыми поверхностями позволяет исключить его влияние на центрирование подшипникового щита, тем самым повышается точность центрирования подшипникового щита относительно корпуса электрической машины.. Применение в соединении подшипникового щита с корпусом электрической машины упругих элементов, выполненных за одНо Целое с базовой поверхностью значительно упрощает конструкцию за счет сокращения количества деталей, а также технологию сборки - за счет сокращения операций установки упругого элемента.

Формула изобретения .

1.Электрическая машина, содержащая корпус и два подшипниковых шита, каждый из которых имеет осевой выступ, внутренняя цилиндрическая поверхность которого охватывает с зазором цилиндрическую поверхность торцовой части корпуса, а в зазоре расположены упругие элементы, о т л и ч а ю щ а я с я тем, что, с целью увеличения надежности путем повышения точности центрирования подшипниковых щитов, на одной из обращенных друг к другу цилиндрических поверхностей корпуса выполнены по меньшей мере три продольные выемки, а упругие элементы установлены в указанных выемках.

2.Машина по п.1, о т л и ч а ю щ а я с я тем, что, с целью улучшения технологичности, упругие элементы образованы на торцовой части корпуса в виде продольных полых выступов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления электрической машины | 1986 |

|

SU1418852A1 |

| Бесконтактная синхронная электрическая машина | 1986 |

|

SU1365269A1 |

| ЭЛЕКТРИЧЕСКАЯ МАШИНА | 2010 |

|

RU2535925C2 |

| ТОРМОЗ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 1992 |

|

RU2041548C1 |

| Цилиндрический линейный электродвигатель | 1989 |

|

SU1676022A1 |

| ЭЛЕКТРИЧЕСКАЯ МАШИНА | 2008 |

|

RU2454773C2 |

| ЭЛЕКТРОДВИГАТЕЛЬ И РЕДУКТОРНЫЙ ПРИВОДНОЙ БЛОК ДЛЯ ИСПОЛНИТЕЛЬНЫХ ПРИВОДОВ В ТРАНСПОРТНЫХ СРЕДСТВАХ | 2006 |

|

RU2447568C2 |

| СТИРАЛЬНО-ОТЖИМНАЯ МАШИНА | 2000 |

|

RU2174171C1 |

| КУХОННЫЙ ПРИБОР С КРЫШКОЙ | 2003 |

|

RU2327407C2 |

| Подшипниковый узел | 1990 |

|

SU1749569A1 |

Сущность изобретения: внутренняя цилиндрическая поверхность осевого выступа подшипникового щита охватывает с зазором цилиндрическую поверхность торцевой части корпуса электрической машины. Упругие элементы установлены в выемках, выполненных на одной из обращенных друг к другу цилиндрических поверхностей корпуса или подшипникового щита. 1 з.п. ф-лы, 4 ил.

1

Фиг.1

1 2Пф

9

01

ШЛШ

Фиг. Ц

| Способ изготовления электрической машины | 1986 |

|

SU1418852A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Стенд для исследования процессов гидротранспорта | 1987 |

|

SU1588660A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1992-12-15—Публикация

1989-01-13—Подача