Изобретение относится к оборудованию для удаления с поверхности изделий прокатного производства окалины, окислов и загрязнений перед холодной прокаткой или нанесением металлопокрытий, при производстве биметаллов, может быть использовано на предприятиях черной и цветной металлургии.

Целью настоящего изобретения является повышение производительности и качества очистки путем обеспечения неограниченного перемещения катодных пятен дугового разряда вдоль обрабатываемой ленты.

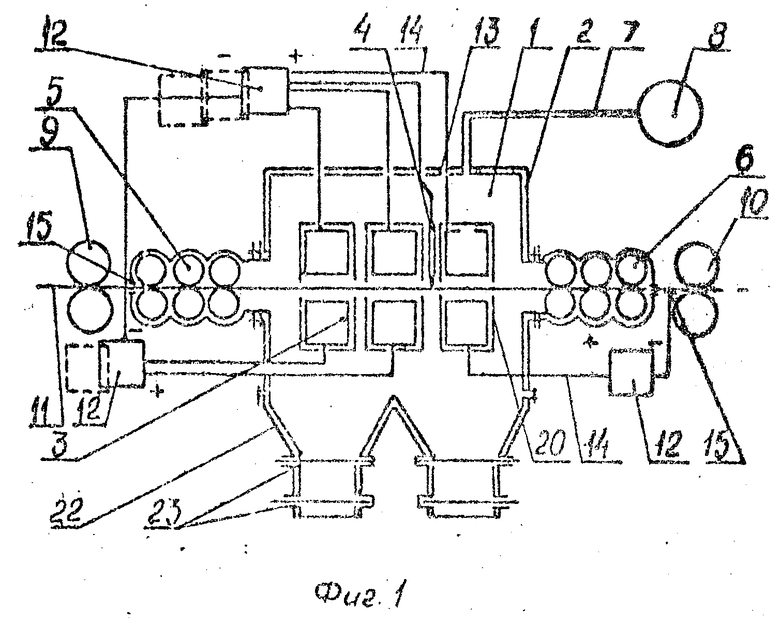

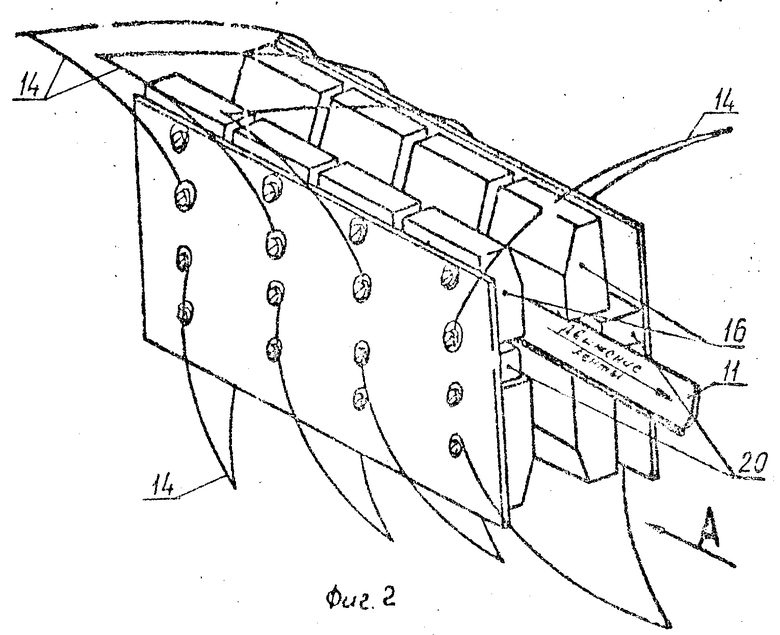

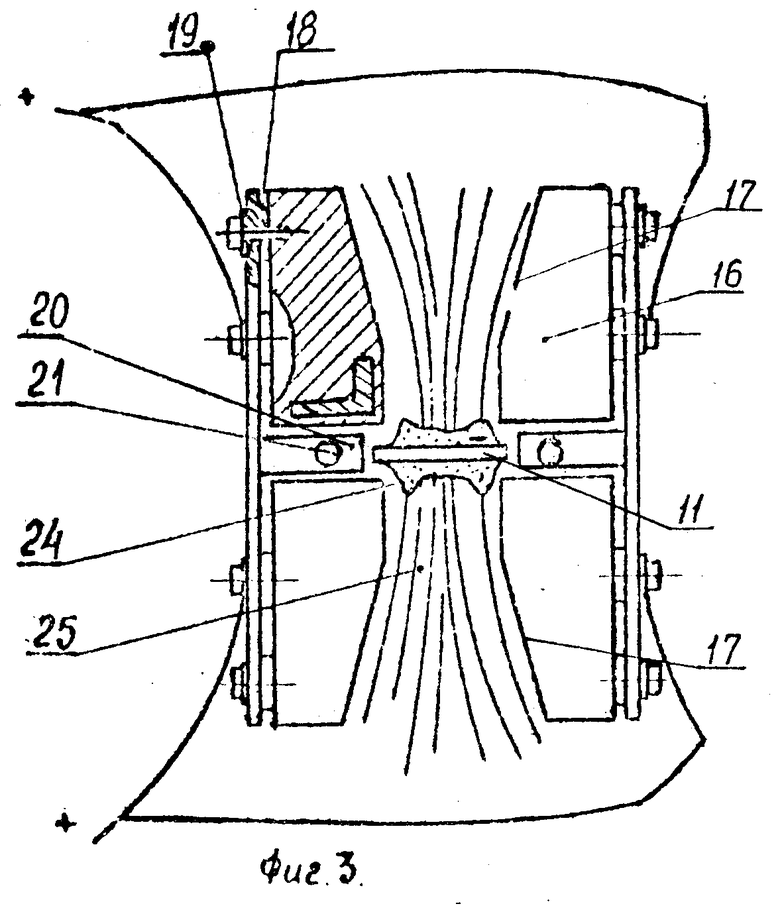

На фиг. 1 схематически изображена установка для очистки ленточного проката электродуговым разрядом в вакууме; на фиг. 2 - группа анодов; на фиг. 3 - вид по стрелке А на фиг. 2.

Установка для очистки ленточного проката содержит вакуумную камеру 1 с установленным в ее корпусе 2 электродным узлом 3 и электродом 4 возбуждения дуги. В торцовых частях вакуумной камеры 1 закреплены выводная 5 и выводная 6 шлюзовые системы. Трубопроводами 7 вакуумная камера 1 соединена с вакуум-насосом 8, входящим в систему создания вакуума. Приводные тянущие ролики 9 и 10 смонтированы соответственно на входе и выходе шлюзовых систем 5 и 6, предназначены для транспортировки ленточного проката 11 с натяжением. Анодные полюсы источника тока 12 через изолированные вакуумплотные вводы 13 соединены проводниками 14 с электродами узла 3, а катодные полюсы - контактом 15 с ленточным прокатом 11. Электродный узел 3 состоит из групп охлаждаемых, разрезных анодов 16, выполненных в виде пар зеркально-параллельных призм, скошенные грани которых наклонены к очищаемой поверхности под углом 35-85о. Очищаемый ленточный прокат 11 расположен между призмами разрезных анодов (полуанодов) 16, так что скошенные грани 17 их параллельны направлению движения ленты. На внешних гранях разрезных анодов 16 закреплены электрически изолированные посредством прокладок 18 и втулок 19 экраны 20 с хладагентом 21. В нижней части корпуса 2 вакуумной камеры 1 смонтированы бункеры 22 с вакуумным затвором 23.

Установка работает следующим образом. Ленточный прокат 11 при помощи тянущих роликов 9 и 10 подают в вакуумную камеру 1, располагают с натяжением в зазоре разрезного двухэлементного анода 16. Вакуумный насос 8 через трубопровод 7 понижает давление в вакуумной камере ниже 1х10-1 торр. Включая источник тока 12 создают разность потенциалов между ленточным прокатом 11 и анодами 16. К ленточному прокату подводят электрод 4 возбуждения дуги. Загоревшаяся между электродом 4 и ленточным прокатом 11 электрическая искра возбуждает устойчивый дуговой разряд 24 между анодами 16 электродного узла 3 и ленточным прокатом. С загоранием разряда 24 электрод 4 возбуждения дуги выводят в исходное положение, тянущие ролики 9 и 20 начинают транспортировать ленточный прокат 11 через вакуумную камеру 1.

Суть очистки заключается в том, что в данном случае используется форма вакуумной дуги с быстроперемещающимися катодными пятнами (КП). В области пятна, диаметр которого 0,3-3 мм, развиваются температуры 3000-5000оС. Катодное пятно движется со скоростью 10о-104 см/с в зависимости от вида окалины, загрязнения. На пути своего движения КП удаляет окалину, испаряет ее и очищается поверхность. Увеличение длины пробега КП повышает производительность, так как они по несколько раз не проходят по одному и тому же участку. В природе катодных пятен заложено их хаотическое перемещение. Установлено, что такое движение имеет место при симметричном расположении точки токоподвода к катоду и аноду, при расположении электродов на одной оси. При асимметрии электродов электродные пятна смещаются в сторону точки токоподводов. Ограничение области перемещения пятен может быть достигнуто установкой электроизолированных экранов, установленных над поверхностью с зазором 2-4 мм. Катодные пятна, подойдя к такому экрану, перемещаются вблизи него и в итоге оплавляют этот участок или сильно его разрушают. Поэтому удалив электроизолированные экраны, установленные над обрабатываемой поверхностью, добиваются очистки большей площади.

В области катодных пятен реализуются температуры порядка (3-5)˙103оС. В результате происходит испарение материала. В соответствии с законом испарения эрозированные частицы распространяются в пространстве по закону косинуса с максимумом в направлении нормали к испаряемой поверхности. Поэтому эрозированная фракция будет распространяться независимо от расположения полосы в направлении, перпендикулярном к ее поверхности по закону косинуса. Поэтому, чем больше раствор телесного угла, в который истекает испаренная окалина, тем меньше ее осядет на электродах, тем надежнее и стабильнее будет идти процесс очистки. Необходимо отметить, что, как показали исследования, часть окалины восстанавливается до чистого металла, а часть восстанавливается до более низких окислов и осаждается на стенке камеры. Эта часть затем щетками убирается на дно камеры, в бункеры 22 и специальными шлюзовыми устройствами с затворами 23 выносится за пределы камеры без разгерметизации самой камеры. Что касается выделившегося газа, то он удаляется непрерывно работающими насосами. Поэтому изготовление электродов в форме усеченных зеркально расположенных призм решает одновременно две задачи: с одной стороны дает возможность беспрепятственно покинуть зону дуги эрозионной фракции, не осесть ей на электродах, а с другой создает равномерное электрическое поле вблизи поверхности катода, т. е. на очищенной ленте, что создает условия для равномерного распределения на ней катодных пятен, обеспечивающее равномерную качественную очистку поверхности. Число катодных пятен пропорционально току разряда, но не бесконечно. При некотором токе, зависящем от конструктивных особенностей устройства, материала, давления, называемом критическим током, характер дуги меняется, меняется ее вид - она переходит от дуги с бегающими пятнами в дугу с концентрированными пятнами и с плавящимся одним или обеими электродами. Это явление ограничивает сверху и снизу ширину ленты, на которой можно получить достаточно равномерное распределение катодных пятен. При увеличении ширины ленты необходимо увеличивать ток дуги для получения достаточного количества пятен - это невозможно из-за плавления анода. Также нельзя бесконечно уменьшить ток дуги при обработке узких лент - дуга погаснет. Экспериментально подобранная область ширины 20-100 мм.

На установке для очистки ленточного проката электродуговым разрядом в вакууме описанной конструкции можно производить очистку металлических лент из черных и цветных металлов и сплавов, при этом обеспечивается равномерная качественная очистка обеих поверхностей ленточного проката, так как источники тока работают независимо друг от друга.

Установка для очистки ленточного проката (без шлюзовых систем) изготовлена и испытана. Исследования показали надежность работы устройства.

Обработанный электродуговым разрядом в вакууме ленточный прокат имеет хороший товарный вид, повышается его коррозионная стойкость, поверхность становится более развитой, что важно при нанесении на нее покрытий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для электродуговой очистки проката в вакууме | 1986 |

|

SU1700843A1 |

| ЭЛЕКТРОДУГОВОЕ УСТРОЙСТВО ДЛЯ ОЧИСТКИ ПОВЕРХНОСТЕЙ ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1987 |

|

SU1491249A1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ ОБРАБОТКИ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2068305C1 |

| Способ обработки поверхности изделий дуговым разрядом в вакууме | 1987 |

|

SU1695704A1 |

| Устройство для электродуговой обработки изделий в вакууме | 1983 |

|

SU1139022A1 |

| ПРОТЯЖЕННЫЙ ЭЛЕКТРОДУГОВОЙ ИСПАРИТЕЛЬ МЕТАЛЛОВ | 1987 |

|

SU1802550A1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБЫ | 1987 |

|

SU1802437A1 |

| Установка для электродуговой очистки полосового проката в вакууме | 1985 |

|

SU1319391A1 |

| ЭЛЕКТРОДУГОВОЙ ИСПАРИТЕЛЬ | 1986 |

|

SU1552687A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ ДУГОВОГО РАЗРЯДА | 1988 |

|

SU1635886A1 |

Изобретение относится к оборудованию для удаления с поверхности изделий прокатного производства окалины, окислов и загрязнений перед холодной прокаткой или нанесением металлопокрытий, при производстве биметаллов, может быть использовано на предприятиях черной и цветной металлургии. Цель изобретения - повышение производительности и качества очистки путем обеспечения неограниченного перемещения катодных пятен дугового разряда вдоль обрабатываемой ленты. Между анодами и ленточным прокатом создается устойчивый дуговой разряд. Катодные пятна в основном располагаются на тех участках, где имеется окалина или загрязнения. После очистки участка ленты между полуанодами, они смещаются за пределы этого участка, продолжая очистку поверхности ленты. Поэтому для беспрепятственного прохождения и равномерного распределения катодных пятен по поверхности ленты токоприемные грани призматических полуанодов располагаются параллельно оси ленты и направлению ее движения. Также для повышения производительности с целью одновременной очистки ленты с обеих сторон соответствующие аноды располагают симметрично относительно обрабатываемых поверхностей. Обработанный электродуговым разрядом в вакууме ленточный прокат имеет хороший товарный вид, повышенную коррозионную стойкость, более развитую поверхность. Последнее важно при нанесении на поверхность покрытий. 3 ил.

УСТАНОВКА ДЛЯ ОЧИСТКИ ЛЕНТОЧНОГО ПРОКАТА ЭЛЕКТРОДУГОВЫМ РАЗРЯДОМ В ВАКУУМЕ, включающая вакуумную камеру, средства создания вакуума и транспортировки проката, средство возбуждения дугового разряда, источника тока с токоподводами, электронный узел с анодами, выполненный в виде пар зеркально - параллельных призм с электроизолированными экранами, отличающаяся тем, что, с целью повышения производительности и качества очистки путем обеспечения неограниченного перемещения катодных пятен дугового разряда вдоль обрабатываемой ленты, призмы анодов установлены токоприемными гранями симметрично относительно оси ленты, параллельно ей и вдоль направления ее перемещения, а экраны монтированы за пределами обрабатываемой ленты и только на анодах.

| Авторское свидетельство СССР N 1311082, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1994-12-15—Публикация

1987-02-11—Подача