Изобретение относится к нанесению покрытий и может быть использовано в машиностроении для нанесения износостойких защитных покрытий, а также в вакуумной технике, в частности в ионно-геттерных насосах.

Целью изобретения является повышение ресурса и надежности испарителя в работе за счет равномерного испарения материала катода.

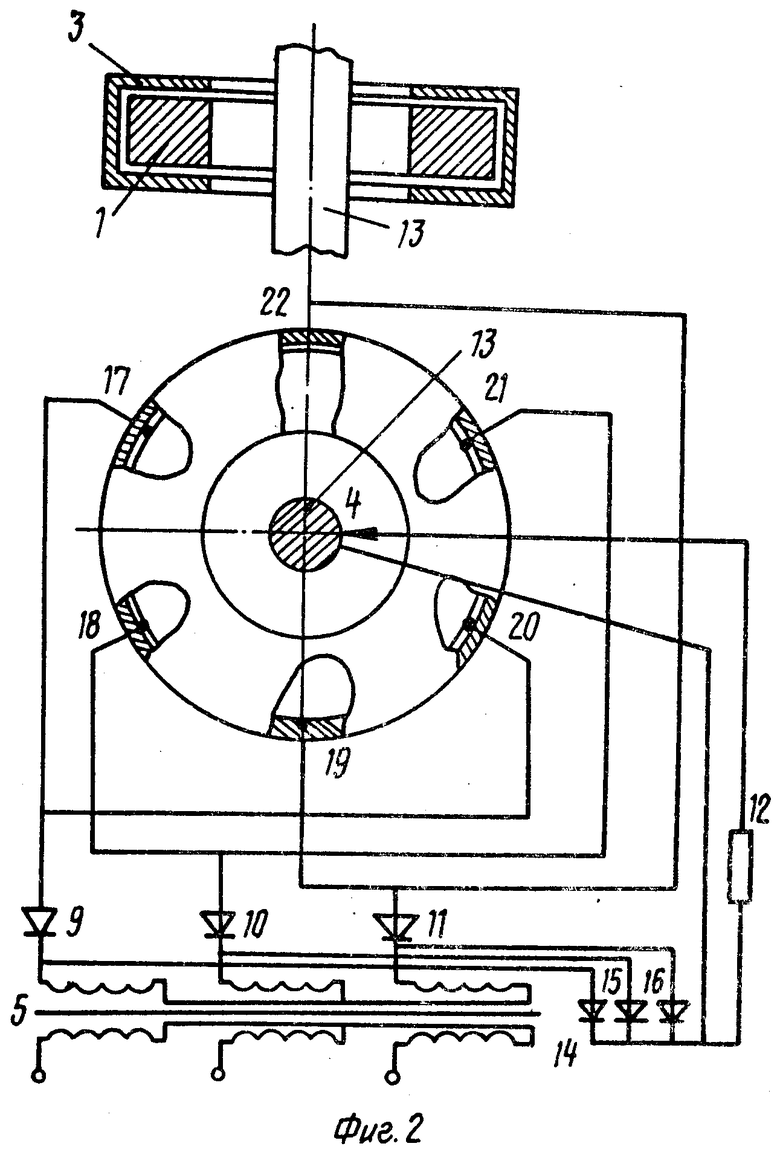

На фиг. 1 схематично представлена конструкция испарителя для нанесения покрытий на изделия плоской формы, а также схема соединения токоподводов катода с источником переменного многофазного напряжения; на фиг.2 - то же, для цилиндрических изделий.

Электродуговой испаритель (см. фиг.1) содержит расходуемый катод 1 кольцевой формы, анод 2 (корпус вакуумной камеры), экран 3, охватывающий неиспаряемую поверхность катода, поджигающий электрод 4 и источник 5 переменного многофазного напряжения. По периметру катода равномерно рассредоточены токоподводы 6-8, число которых соответствует числу фаз питающего напряжения, а между каждым линейным выводом источника и соответствующим ему токоподводом включены электрические вентили 9-11, причем катоды вентилей подключены к источнику, а к его нулевой точке подсоединен анод испарителя. Поджигающий электрод 4 соединен с анодом 2 через резистор 12, ограничивающий величину тока в цепи. Напротив испаряемой поверхности катода размещено металлизируемое изделие 13.

Электродуговой испаритель, конструкция которого представлена на фиг.2, отличается от описанного выше тем, что анодом является металлизируемое изделие 13, которое через дополнительные вентили 14-16 подключено к линейным выводам источника 5, причем с источником соединены аноды указанных вентилей. Расходуемый катод 1 имеет внутреннюю испаряемую поверхность, а по его периметру рассредоточены токоподводы 17-22, количество которых соответствует удвоенному числу фаз питающего переменного напряжения. Аноды вентилей 9-11 соединены с двумя рассредоточенными по катоду токоподводами 17 и 20, 18 и 21, 19 и 22 соответственно, причем токоподводы 20-22 подключены по периметру катода 1 последовательно за токоподводами 17-19.

Электродуговой испаритель работает следующим образом.

После получения рабочего вакуума в вакуумной камере возбуждается дуговой разряд между расходуемым катодом 1 и анодом 2 (камерой) путем кратковременного контакта с катодом. Катодные пятна дуги удерживаются на испаряемой поверхности катода с помощью экрана 3 и перемещаются по периметру этого электрода следом за наивысшим потенциалом на катоде по закону изменения координат, задаваемому источником 5 переменного напряжения.

При симметричной трехфазной системе и равномерном расположении токоподводов 6-8 достигается равномерное перемещение катодных пятен по периметру катода 1 и соответственно равномерное испарение его материала. При этом поток металлической плазмы направляется на металлизируемое изделие и осаждается, образуя покрытие. Благодаря кольцевой форме катода и равномерному испарению материала по периметру кольца достигается высокий ресурс работы испарителя и однородность толщины покрытий на значительно большей поверхности, чем при использовании дискообразных катодов малых диаметров.

При работе испарителя, представленного на фиг.2, катодные пятна перемещаются по внутренней поверхности расходуемого катода 1, а испаряемый материал осаждается на внешней поверхности изделия 13. Катодные пятна, пройдя зоны токоподводов 17-19, попадают в зоны токоподводов 20-22 и наоборот, благодаря чему удается в 2 раза увеличить диаметр катода и, следовательно, ресурс работы испарителя, а также максимально возможный диаметр обрабатываемого изделия. Т.к. в этом случае достигается равномерное перемещение пятен по внутренней цилиндрической поверхности катода, то на изделие осаждаются однородные по толщине покрытия по всей поверхности изделия без его дополнительного вращения. Для получения равномерной толщины покрытия по длине изделия его перемещают вдоль оси катода. Благодаря наличию дополнительных вентилей 14-16 в этом испарителе обеспечивается меньшая пульсация тока разряда, что повышает устойчивость дуги и соответственно надежность испарителя в работе особенно при испарении материалов с низким парциальным давлением паров.

Приведенные конструкции испарителей могут быть также использованы для испарения геттерных материалов в высоковакуумных сорбционных насосах.

Благодаря направленному принудительному перемещению катодных пятен дуги по всей испаряемой поверхности катода обеспечивается равномерный его износ, что позволяет по сравнению с известными устройствами повысить ресурс и надежность испарителя в работе за счет увеличения длительности цикла непрерывного испарения.

Кроме того, указанные возможности испарителя не ограничиваются приведенными примерами - в этих конструкциях могут быть использованы катоды не только кольцевой, но и овальной, многоугольной и другой замкнутой формы, что позволяет наносить покрытия на изделия сложной конфигурации, а при необходимости получать и неоднородные по толщине покрытия. При этом отдельные участки катодов могут быть изготовлены из разных материалов, что расширяет возможности испарителя, т.к. обеспечивается возможность получения покрытий сложного состава с регулируемым соотношением компонент.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОДУГОВОЙ ИСПАРИТЕЛЬ МЕТАЛЛОВ И СПЛАВОВ | 2013 |

|

RU2510428C1 |

| Электродуговой испаритель | 1982 |

|

SU1123313A1 |

| ПРОТЯЖЕННЫЙ ЭЛЕКТРОДУГОВОЙ ИСПАРИТЕЛЬ ТОКОПРОВОДЯЩИХ МАТЕРИАЛОВ | 2008 |

|

RU2404284C2 |

| ПРОТЯЖЕННЫЙ ЭЛЕКТРОДУГОВОЙ ИСПАРИТЕЛЬ ТОКОПРОВОДЯЩИХ МАТЕРИАЛОВ | 2023 |

|

RU2816469C1 |

| ЭЛЕКТРОДУГОВОЙ ИСПАРИТЕЛЬ МЕТАЛЛОВ | 1999 |

|

RU2186874C2 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ | 2004 |

|

RU2280709C2 |

| КАТОДНЫЙ УЗЕЛ ЭЛЕКТРОДУГОВОГО ИСПАРИТЕЛЯ | 1993 |

|

RU2046153C1 |

| Электродуговой испаритель металлов и сплавов | 1980 |

|

SU901358A1 |

| Линейный электродуговой испаритель металлов | 1986 |

|

SU1387507A1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2339734C2 |

Изобретение относится к нанесению покрытий и может быть использовано в машиностроении при нанесении износостойких защитных покрытий, а также в вакуумной технике, в частности, при разработке новых средств безмасляной откачки газов. Целью изобретения является повышение ресурса и надежности испарителя в работе. Электродуговой испаритель содержит расходуемый катод 1 кольцевой формы, анод 2 (корпус камеры), экран 3, поджигающий электрод 4 и источник 5 переменного многофазного напряжения. По периметру катод равномерно рассредоточены токоподводы 6 - 8, число которых соответствует числу фаз питающего напряжения, а между каждым линейным выводом источника и соответствующим ему токоподводом включены вентили 9 - 11, причем катоды вентилей подключены к источнику, а к его нулевой точке подсоединен анод испарителя. Напротив испаряемой поверхности катода размещено металлизируемое изделие 13. После получения вакуума возбуждается дуговой рязряд между катодом 1 и анодом 2, при этом катодные пятна разряда перемещаются по периметру катода вслед за наивысшим потенциалом по закону изменения координат, задаваемому источником 5 переменного напряжения. При симметричной трехфазной системе и равномерном расположении токоподводов достигается равномерное перемещение катодных пятен по периметру катода и, соответственно, равномерное испарение его материала, чем достигается высокий ресурс работы испарителя и однородность толщины покрытий на значительно большей поверхности, чем при использовании известных дискообразных катодов. 2 ил.

| Дороднов А.М., Мирошкин С.И | |||

| Вакуумные эрозионные генераторы и ускорители плазмы на переменном токе | |||

| - Теплофизика высоких температур, т.18, N 5, 1980, с.1077, рис.2-б. |

Авторы

Даты

1994-12-15—Публикация

1986-04-28—Подача