Изобретение относится к металлургии, в частности к рафинированию металлических расплавов от растворенных примесей.

Целью изобретения является восстановление работоспособности элемента и снижение затрат на раскисление и расширение сортамента раскислителей.

Поставленная цель достигается тем, что анодное пространство гальванического элемента выполнено в виде полости с твердоэлектролитными стенками и снабжено одним или несколькими каналами для введения в полость активных веществ и удаления продуктов их взаимодействия с удаляемыми примесями.

Цель достигается также тем, что обработку рафинируемого расплава осуществляют путем введения активных веществ в анодное пространство элемента и удаления продуктов их взаимодействия с удаляемой примесью.

Кроме того в процессе обработки рафинируемого расплава в анодное пространство гальванического элемента вводят природное топливо или продукты его переработки.

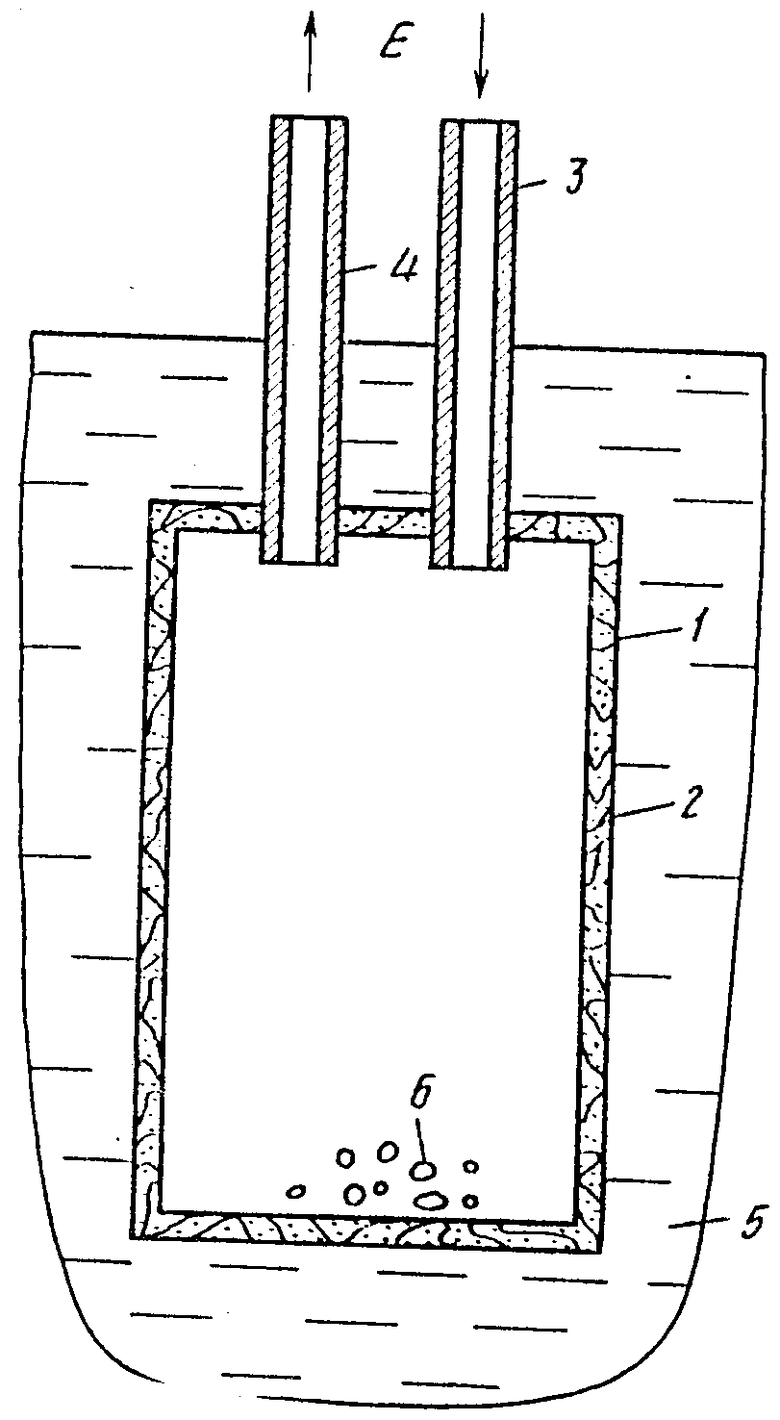

На чертеже показан общий вид устройства.

Устройство представляет замкнутую емкость 1, в стенках которой установлены закорачивающие перемычки 2 из проводника первого ряда. Емкость снабжена каналом 3 для подачи активных веществ и каналом 4 для удаления продуктов взаимодействия активных веществ с растворимыми в металле 5 примесями.

Выполнение в гальваническом элементе анодного пространства в виде полости с твердоэлектролитными стенками с одним или несколькими каналами для введения в полость активных веществ и удаления продуктов их взаимодействия с удаляемой примесью позволяет по мере расходования активных веществ, накопления в полости продуктов их взаимодействия с удаляемой примесью и снижения скорости рафинирования удалять продукты взаимодействия, вводить новые порции активных веществ и, тем самым, восстанавливать работоспособность элемента.

Выводить из анодного пространства продукты взаимодействия активных веществ с удаляемой примесью, вводить новые порции активных веществ и восстанавливать работоспособность элемента можно не только перед обработкой расплава, то и непосредственно в процессе рафинирования.

Выполнение анодного пространства в виде полости, снабженной одним или несколькими каналами для введения активных веществ и удаления продуктов их взаимодействия с примесью, позволяет расширить набор используемых активных веществ и применять не только твердые, но и жидкие и газообразные вещества, а также вещества, в процессе взаимодействия которых с удаляемой примесью образуются твердые, жидкие или газообразные продукты. В частности, при рафинировании металлических расплавов от кислорода это позволяет использовать в качестве раскислителей природное топливо (нефть, газ, уголь и др.), а также продукты его переработки (гудроны, смолы, пеки и др.). Тем самым не только расширяется набор возможных раскислителей, но и снижаются затраты на раскисление, так как природное топливо и низкосортные продукты его переработки значительно дешевле традиционного используемых раскислителей.

Устройство и способ для рафинирования металлических расплавов от растворенных примесей высокотемпературным короткозамкнутым гальваническим элементом могут быть реализованы следующим образом.

Из порошка твердоэлектролитного материала методом прессования, шликерного литья или другими способами изготавливают замкнутую емкость, например, в форме цилиндра, закрытого с торцов (чертеж). Для увеличения механической прочности и создания закорачивающих перемычек из проводников первого рода стенки емкости могут быть армированы сеткой или проволокой 2 из тугоплавких металлов - молибдена, вольфрама и др. Емкость снабжена каналом 3 для подачи активных веществ и каналом 4 для удаления продуктов взаимодействия активных веществ и растворенными в металле примесями.

При погружении в металлический расплав 5 твердоэлектролитной емкости с находящимся внутри нее активным веществом 6 образуется высокотемпературный гальванический элемент. Под действием разности химических потенциалов в рафинируемом расплаве и внутри твердоэлектролитной емкости ионы примеси диффундируют из рафинируемого расплава через твердоэлектролитную мембрану и взаимодействуют в анодной полости с активными веществами. Возникающая при этом разность электрических потенциалов между рафинируемым металлом и рафинирующей средой ликвидируется закорачивающими перемычками из проводников первого рода, что не препятствует дальнейшему переходу примеси. Образующиеся в анодной полости продукты взаимодействия активных веществ с примесями удаляют из полости через специальный канал. Расходуемые на рафинирование активные вещества непрерывно или периодически восполняют путем подачи их через канал-питатель. Непрерывная подача в анодную полость активных веществ и удаление продуктов их взаимодействия с растворенными в металле примесями позволяет восстанавливать работоспособность элемента и непрерывно или многократно использовать гальванический элемент для рафинирования металлов. После окончания рафинирования твердоэлектродную емкость извлекают из расплава металла.

Для раскисления металла емкость изготавливают из кислородопроницаемого твердого электролита, из диоксида циркония с закорачивающими перемычками из молибденов, вольфрама и других тугоплавких металлов.

Для раскисления металла твердоэлектролитную емкость погружают в жидкий металл. Через накопитель гальванического элемента, непрерывно или периодически подают активное к кислороду вещество, например, природное топливо (уголь, нефть, природных газ и другие) или продукты его переработки. Под действием высокой температуры топливо подвергается пиролизу, на стенках гальванического элемента в анодной полости оседают пиролитический углерод.

Образуется короткозамкнутый гальванический элемент, в котором кислород из раскисляемого расплава (катода) через твердоэлектролитную стенку емкости в ионной форме переходит в слой пироуглерода (анод) и вступает в химическое взаимодействие с адсорбированным в слое водородом, образовавшимся при пиролизе, топлива, и неразложившимися углеводородами топлива. Высвобождающиеся при химической реакции свободные электроны по закорачиваюющим перемычкам в стенках емкости переходят от анода к катоду и устраняют возникающую вследствие перехода ионов кислорода разность электрических потенциалов между расплавом и слоем углерода. Продукты раскисления и непрореагировавшие компоненты топлива выводят через второй канал. После окончания раскисления подачу топлива прекращают, твердоэлектролитную емкость извлекают и готовят для раскисления следующих порций металла.

Таким образом, предложенный гальванический элемент может быть использован для непрерывного или многократного рафинирования металлических расплавов от растворенных примесей. Выполнение анодного пространства гальванического элемента в виде полости, снабженной одним или несколькими каналами для подачи активных веществ и удаления продуктов взаимодействия их с растворенными в металле примесями позволяет восстанавливать работоспособность гальванического элемента и повысить скорость рафинирования металлов. Кроме того, предложенный гальванический элемент позволяет использовать для рафинирования металлических расплавов разнообразные твердые, жидкие или газообразные активные вещества, в том числе самые низкосортные и дешевые (природное топливо, отходы производства и т.д.). Способ рафинирования металлов предложенным гальваническим элементом может найти широкое применение на заводах черной и цветной металлургии, а также в плавильных цехах машиностроительных заводов.

П р и м е р (использование). Из нитрида циркония, сульфида церия и стабилизированного диоксида циркония изготовили твердоэлектролитные емкости с закорачивающими перемычками из молибденовой крупки. Элементы согласно изобретению, выполнили в виде полых пробирок диаметром 2 см длиной 10 см, снабженными сверху двумя каналами в виде корундовых трубок диаметром 6 мм. Один элемент тех же размеров и формы выполнили в виде капсулы, наполненной 10%-ным раствором циркония в железе.

В печи Таммана в корундовом тигле расплавляли мягкое железо порциями по 1 кг, доводили температуру до 1600оС и производили удаление примесей железа путем погружения в него пробирок, в которые подавали активное к примеси вещество. Для раскисления железа в элемент по одной корундовой трубке порциями подавали угольную пыль. Продукты раскисления выходили через другую корундовую трубку. После раскисления в течение 20 мин первой порции железа осуществляли раскисление следующих порций железа подачей топлива в ту же пробирку. Аналогичным образом осуществляли раскисление железа капсулой с раствором циркония в железе.

Для деазотации железа в элемент из нитрида циркония непрерывно подавали водород, а для десульфурации железа в элемент из сульфида церия также подавали водород.

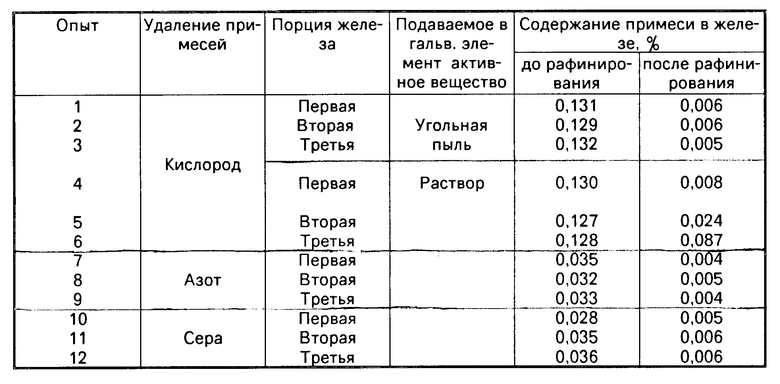

До и после рафинирования каждой порции железа отбирали пробы металла на содержание примесей. Результаты испытаний представлены в таблице.

В результате испытаний установлено, что применение для рафинирования металла гальванического элемента в виде полой емкости с каналом для подачи активных к примеси веществ и каналом для удаления продуктов взаимодействия активных веществ с примесями позволяет восстанавливать работоспособность элемента. При использовании для раскисления железа гальванического элемента согласно прототипу происходило снижение раскисляющей способности от порции к порции металла (опыты 4 - 6).

Таким образом, предложенный гальванический элемент может быть использован для непрерывного или многократного рафинирования металлических расплавов от растворенных примесей. Выполнение анодного пространства гальванического элемента в виде полости, снабженной одним или несколькими каналами для подачи активных веществ и для удаления продуктов взаимодействия их с растворенными в металле примесями позволяет восстанавливать работоспособность гальванического элемента и повысить скорость рафинирования металлов. Кроме того, гальванический элемент позволяет использовать для рафинирования металлов разнообразные твердые, жидкие или газообразные активные вещества, в том числе самые низкосортные и дешевые (природное топливо, отходы производств и т.д.).

Результаты испытаний устройства и способа для рафинирования металлических расплавов даны в таблице.

Изобретение может быть использовано при производстве особо чистых металлов с низким содержанием растворенных примесей. Сущность: для восстановления работоспособности гальванического элемента анодное пространство его выполнено в виде полости с твердоэлектролитными стенками и снабжено одним или несколькими каналами для введения в полость активных веществ и удаления продуктов их взаимодействия с удаляемыми примесями. Обработку рафинируемого расплава осуществляют путем введения активных веществ в анодное пространство элемента и удаления продуктов их взаимодействия с удаляемой примесью. При проведении раскисления металлов для снижения затрат на раскисление и для расширения сортамента раскислителей в анодное пространство гальванического элемента в качестве активных веществ вводят природное топливо или продукты его переработки. 2 с.1 з.п.ф-лы, 1 ил., 1 табл.

СПОСОБ РАФИНИРОВАНИЯ МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ.

| ВЫСОКОТЕМПЕРАТУРНЫЙ ГАЛЬВАНИЧЕСКИЙ ЭЛЕМЕНТ ДЛЯ РАФИНИРОВАНИЯ МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ ОТ РАСТВОРЕННЫХ ПРИМЕСЕЙ | 1987 |

|

SU1483960A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-01-09—Публикация

1990-06-18—Подача