Изобретение относится к металлургии черных и цветных металлов.

Целью изобретения является увеличение скорости рафинирования, повышение качества металла за счет повышения проницаемости примеси через твердый электролит.

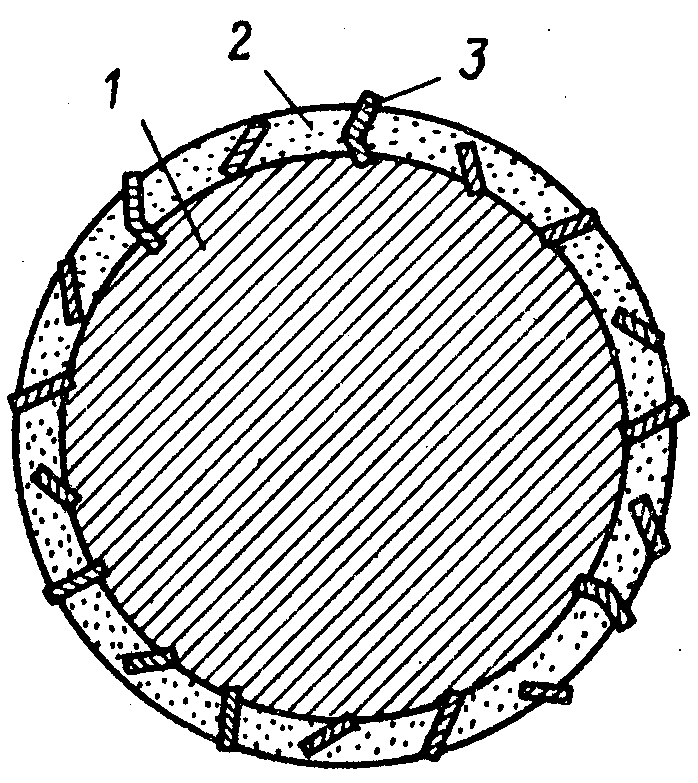

На чертеже представлен высокотемпературный гальванический элемент, общий вид.

Гальванический элемент содержит рафинирующую среду 1, расположенную в капсуле 2, в стенках которой установлены закорачивающие перемычки 3 из проводников первого рода.

Элемент работает следующим образом.

При погружении высокотемпературного гальванического элемента в рафинируемый расплав ионы примеси диффундируют из рафинируемого расплава через стенки капсулы и связываются рафинирующей средой внутри капсулы. При этом за счет переноса ионами примеси электрических зарядов между рафинируемым расплавом и рафинирующей средой возникает разность потенциалов, препятствующая дальнейшему переходу ионов примеси через твердый электролит. Наличие в стенках капсулы закорачивающих перемычек из проводников первого рода ликвидирует электрическую разность потенциалов между рафинируемой и рафинирующей средами и таким образом способствует переходу ионов примеси, т.е. увеличивает степень и скорость рафинирования. Закоpачивающие перемычки в стенках капсулы могут быть выполнены в процессе изготовления капсул из различного вида опилок, мелкой стружки, кусочков проволоки, различных металлов. Их расплавление или растворение расплавами при погружении капсул в рафинируемые расплавы не препятствует выполнению ими своих функций, т.к. при этом на месте твердых перемычек образуются жидкие перемычки, по которым также протекает закорачивающий электронный ток.

П р и м е р использования. Изготовили две партии высокотемпературных гальванических элементов в виде проницаемых для кислорода капсул из стабилизированного диоксида циркония и две партии в виде проницаемых для азота капсул из нитрида циркония. В качестве рафинирующей среды внутри капсул использовали во всех случаях 10%-ный раствор циркония в железе. При формировании одной партии капсул из диоксида циркония и одной партии из нитрида циркония в стенках капсул при помощи вольфрамовой крупки сформировали перемычки, пронизывающие насквозь стенки капсул и выступающие из стенок в обе стороны - внутрь и наружу капсул. Капсулы вторых партий из диоксида циркония и нитрида циркония изготовили без перемычек. Для рафинирования металла от кислорода и азота использовали фильтр, собранный на базе печи Таммана. Фильтр печи включал корундовую трубу диаметром 60 мм, длиной 450 мм, вставленную в нагреватель печи. Внутрь трубы между огнеупорными стенками насыпали слой капсул. Фильтр наполняли аргоном и разогревали до 1750оС. Параллельно в индукционной печи расплавляли 40 кг мягкого железа, нагревали его до 1600оС и проливали через фильтр. Время пролива металла через фильтр составляло 10-12 мин. После фильтрации железо поступало в приемную изложницу, установленную под фильтром.

При поступлении кислородсодержащего и азотсодержащего расплава железа в фильтр каждая капсула образовывала соответственно кислородный или азотный высокотемпературный гальванический элемент. Растворенные в железе примеси в виде соответствующих ионов переходили из рафинируемой среды (железа) через твердый электролит (стенки капсул) в рафинирующую среду (10%-ный раствор циркония), перенося соответствующие заряды. В результате между рафинируемой и рафинирующей средами возникла разность потенциалов, тормозящая переход ионов. Поскольку и диоксид циркония, и нитрид циркония наряду с ионной проводимостью обладают и электронной составляющей проводимости, в твердых электролитах возникал закорачивающий электронный ток, который в некоторой степени уменьшал разность потенциала между расплавом железа и раствором циркония и обеспечивал хоть и медленный, но непрерывный перенос ионов этих примесей через стенки капсул. При наличии закорачивающих перемычек возникающая между рафинируемой и рафинирующей средами разность потенциалов практически полностью устранялась за счет электронной проводимости перемычек и электрическое поле практически не влияет на скорость перехода примесей через твердый электролит. Скорость рафинирования в этом случае определяется только скоростью подвода примесей в рафинируемой среде к поверхности твердого электролита. До и после фильтрации отбирали пробы металла на определение содержания кислорода и азота. Результаты определения содержания кислорода: до рафинирования 0,13%, после рафинирования при помощи капсул из диоксида циркония без закорачивающих перемычек 0,012%, при использовании капсул с закорачивающими перемычками 0,003%. Результаты определения содержания азота: до рафинирования 0,04% , после рафинирования при помощи капсул из нитрида циркония без закорачивающих перемычек 0,013%, при использовании капсул с закорачивающими перемычками 0,004%.

Таким образом, использование для рафинирования металла от кислорода и азота короткозамкнутых высокотемпературных гальванических элементов в виде капсул из оксидного или нитридного твердых электролитов, наполненных средой с низким химическим потенциалом кислорода или азота соответственно, позволяет в 3-4 раза повысить эффективность рафинирования и обеспечивает низкое остаточное содержание этих примесей. Высокотемпературный концентрационный гальванический элемент может быть использован для рафинирования расплавов черных и цветных металлов от многих растворенных примесей - кислорода, азота, серы, меди и др.

Использование предлагаемого элемента для рафинирования металлов от растворенных примесей позволит получать чистый по неметаллическим включениям металл с минимальным содержанием вредных или нежелательных примесей, что особенно важно для стали и сплавов специального назначения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАФИНИРОВАНИЯ МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

SU1782032A1 |

| СПОСОБ РАФИНИРОВАНИЯ МЕТАЛЛОВ ОТ РАСТВОРЕННЫХ ПРИМЕСЕЙ ВЫСОКОТЕМПЕРАТУРНЫМ ГАЛЬВАНИЧЕСКИМ ЭЛЕМЕНТОМ | 1985 |

|

SU1387433A1 |

| КОРОТКОЗАМКНУТЫЙ ВЫСОКОТЕМПЕРАТУРНЫЙ ЭЛЕМЕНТ ДЛЯ РАФИНИРОВАНИЯ МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ | 1988 |

|

SU1676270A1 |

| УСТРОЙСТВО ДЛЯ РАФИНИРОВАНИЯ МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ В ПОТОКЕ ОТ РАСТВОРЕННЫХ ПРИМЕСЕЙ | 1990 |

|

SU1751992A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩЕГО УЗЛА ДЛЯ СОРБЦИОННОГО РАФИНИРОВАНИЯ МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ | 1988 |

|

SU1644498A1 |

| Способ определения проницаемости твердых электролитов растворенными примесями металлических расплавов | 1985 |

|

SU1310705A1 |

| СОРБЕНТ ДЛЯ РАФИНИРОВАНИЯ МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ | 1983 |

|

SU1230193A1 |

| СОРБЕНТ ДЛЯ РАФИНИРОВАНИЯ МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ | 1989 |

|

SU1651561A2 |

| Способ рециклинга алюминия электролизом расплава его лома и устройство для осуществления этого способа | 2022 |

|

RU2796566C1 |

| Шлак для рафинирования сталей и сплавов | 1982 |

|

SU1036760A1 |

Изобретение относится к металлургии черных и цветных металлов и может быть использовано при получении особо чистых металлов и сплавов. Цель изобретения - увеличение скорости рафинирования, повышение качества металла за счет повышения проницаемости примеси через твердый электролит. Высокотемпературный гальванический элемент содержит рафинирующую среду 1, находящуюся в капсуле 2, в стенках которой выполнены закорачивающие перемычки 3 из проводников первого рода. Примесь в ионной форме диффундирует в рафинирующую среду под действием разности химических потенциалов. Наличие закорачивающих перемычек в твердом электролите образующегося гальванического элемента ликвидирует возникающую разность потенциалов, устраняет тормозящее действие электрического поля, способствует повышению проницаемости примеси через стенку и увеличивает за счет этого скорость рафинирования в 3-4 раза. 1 ил.

ВЫСОКОТЕМПЕРАТУРНЫЙ ГАЛЬВАНИЧЕСКИЙ ЭЛЕМЕНТ ДЛЯ РАФИНИРОВАНИЯ МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ ОТ РАСТВОРЕННЫХ ПРИМЕСЕЙ, содержащий капсулу из твердого электролита с ионной по примесям проводимостью, наполненную рафинирующей средой с низким химическим потенциалом примеси, отличающийся тем, что, с целью увеличения скорости рафинирования, повышения качества металла за счет повышения проницаемости примеси через твердый электролит, в стенках капсулы выполнены закорачивающие перемычки из проводников первого рода.

| СОРБЕНТ ДЛЯ РАФИНИРОВАНИЯ МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ | 1983 |

|

SU1230193A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1994-06-30—Публикация

1987-03-25—Подача