Изобретение относится к металлургии, конкретно к устройствам для рафинирования металлических расплавов от растворенных неметаллических примесей, в частности от кислорода, серы и азота.

Целью изобретения является повышение сорбционной емкости элемента и скорости рафинирования.

При погружении в рафинируемый расплав высокотемпературного гальванического элемента, состоящего из активного металла и неметаллической матрицы, проницаемой для растворенных примесей, примеси в виде ионов диффундируют через твердый электролит (матрицу) к поверхности активного металла и связываются последним в химические соединения, эквивалентные материалу матрицы. В процессе рафинирования количество активного металла, являющегося электродом поглощения гальванического элемента, уменьшается, а масса неметаллической матрицы - твердого электролита увеличивается. Сорбционная емкость элемента определяется начальной массой активного металла, а скорость рафинирования - толщиной и поверхностью твердого электролита, т.е. количеством материала неметаллической матрицы. В процессе рафинирования емкость элемента и скорость рафинирования уменьшается до нуля, когда весь активный металл провзаимодействует с примесью.

Преимуществом предлагаемого высокотемпературного гальванического элемента является использование активного металла частично или полностью в виде волокон: нитей, проволоки, стружки. Использование волокон приводит к армированию неметаллической матрицы металлом, что резко повышает прочность гальванического элемента и позволяет повысить долю активного метала в гальваническом элементе до соотношения (2...4):1, т.е. увеличить сорбционную емкость элемента (с увеличением доли активного металла в гальваническом элементе более 80% затруднено изготовление гранул из-за недостаточной их прочности). При этом соответственно уменьшается доля неметаллической матрицы, т. е. толщина прослоек твердого электролита, что увеличивает скорость рафинирования, так как уменьшается путь примеси от расплава до поверхности волокон активного металла.

Кроме того, использование основы гальванического элемента из волокнистого материала обеспечивает электрический контакт между отдельными волокнами и рафинируемым расплавом. В результате при погружении в металлический расплав гальванических элементов в них образуется множество замкнутых гальванических элементов расплав - твердый электролит - электрод поглощения (активный металл).

Поскольку часть волокон при этом неизбежно выходит на поверхность гальлванического элемента, то возникает и электрический контакт между расплавом и активным металлом, т.е. все элементарные гальванические ячейки становятся короткозамкнутыми. Малая толщина прослоек электролита, развитая поверхность его контакта с электродом поглощения и замыкание электрической цепи между электродом поглощения и расплавом обеспечивают высокую скорость рафинирования.

Возможное в результате термических напряжений растрескивание неметаллической матрицы гальванических элементов не приводит к их разрушению, поскольку части гальванических элементов удерживаются армирующими их волокнами. Частичное затекание расплава в микротрещины увеличивает поверхность контакта твердого электролита с расплавом, т.е. еще в большей степени увеличивает скорость рафинирования.

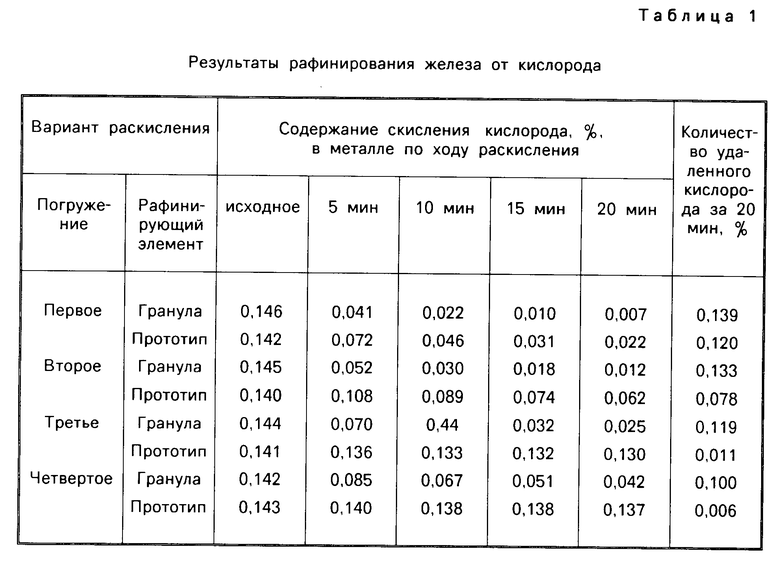

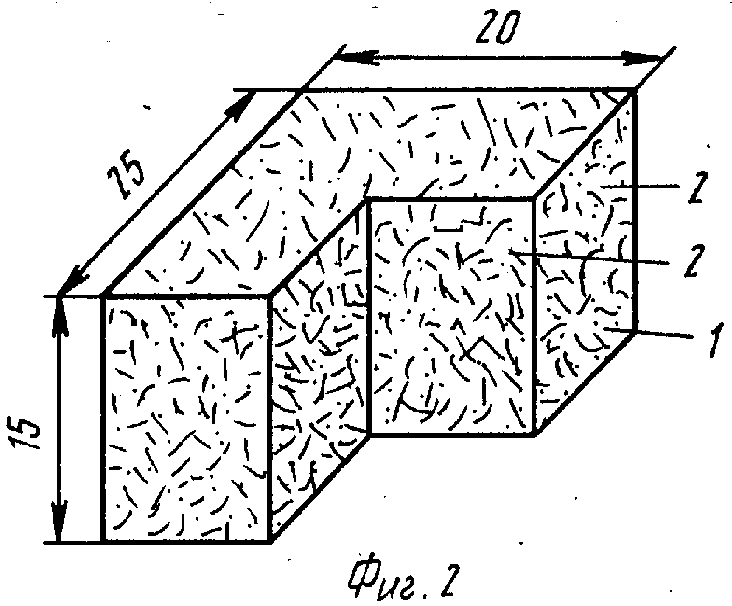

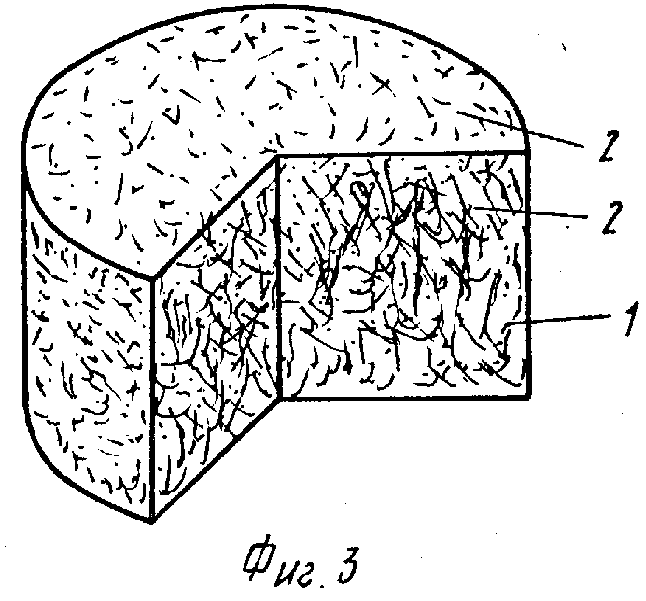

На фиг. 1 изображен элемент в виде гранул формы эллипсоида; на фиг.2 - то же, в виде прямоугольного параллелепипеда; на фиг.3 - то же, в виде цилиндра.

Элемент содержит неметаллическую матрицу 1 и активный металл 2, выполняемый в виде волокон; проволоки, нитей, стружки.

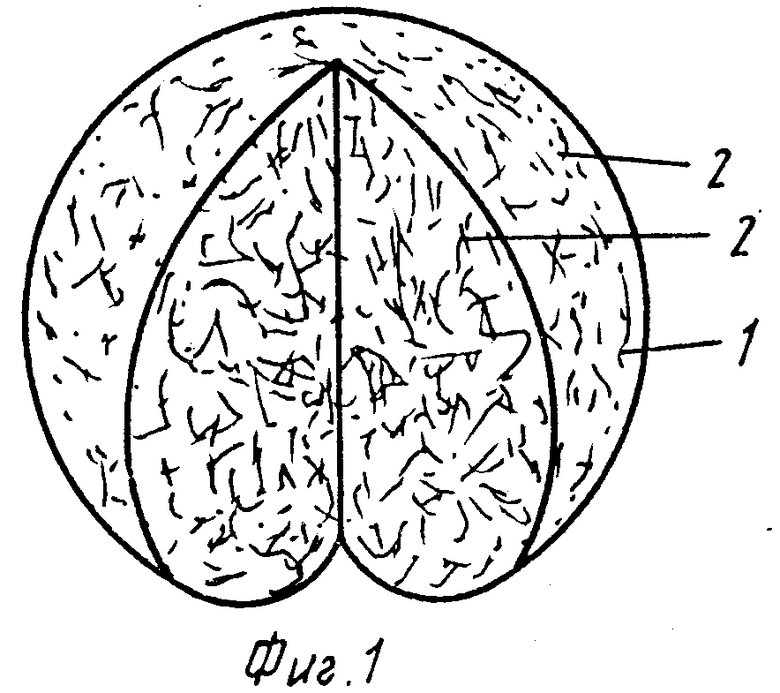

Изготовили три партии высокотемпературных гальванических элементов в виде гранул диаметром 15 мм, высотой 20 мм, состоящий из электрода поглощения в виде тонкой (толщиной 0,3 мм) непрерывной проволоки и неметаллической матрицы в соотношении 4:1 по массе. Для поглощения примесей кислорода, азота использовали гранулы, состоящие соответственно из циркония и стабилизированного диоксида циркония, циркония и нитрида циркония. Аналогичные по размерам и из тех же материалов изготовили гранулы по способу-прототипу из порошков активного металла и неметаллической матрицы в соотношении 1:1 по массе (долю активного металла в грануле увеличить более 50% не удалось, так как они при этом разрушались).

В печи Тиммана в корундовом тигле расплавляли порцию железа массой 1 кг, содержащего соответствующую примесь. При 1600о в расплавленный металл погружали гранулы с помощью вольфрамового стержня (одну гранулу на плавку массой 1 кг) и перемешивали ею расплав некоторое время. Во время перемешивания, начиная с момента погружения, через каждые 5 мин отбирали пробы металла для определения в нем содержания примесей. После эксперимента визуально оценивали целостность гранул и их пригодность для повторного использования. Результаты экспериментов приведены в табл.1 и 2.

В результате испытания установлено, что все гранулы после экспериментов сохраняли прежние размеры и форму. Раскисление и деазотирование железа при помощи гранул по предлагаемому техническому решению происходит быстрее и более глубоко даже после четвертого погружения гранул в расплав, в то время как применение гранул по способу-прототипу оказывалось эффективным не более чем при двухкратном их применении. Кроме того, при использовании гранул по способу-прототипу наблюдалось более медленное, чем при применении гранул по предлагаемому техническому решению, удаление примесей.

Таким образом, применение короткозамкнутого высокотемпературного элемента в виде гранул, состоящих из неметаллической матрицы с ионной по примеси проводимостью и электрода поглощения в виде волокон (нитей, проволоки, стружки) активного металла, позволяет повысить в 1,5...2,5 раза их сорбционную емкость и в 2...3 раза увеличить скорость рафинирования металла от кислорода и в 1,5...2,5 раза скорость рафинирования металла от азота.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОРБЕНТ ДЛЯ РАФИНИРОВАНИЯ МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ | 1989 |

|

SU1651561A2 |

| ВЫСОКОТЕМПЕРАТУРНЫЙ ГАЛЬВАНИЧЕСКИЙ ЭЛЕМЕНТ ДЛЯ РАФИНИРОВАНИЯ МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ ОТ РАСТВОРЕННЫХ ПРИМЕСЕЙ | 1987 |

|

SU1483960A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩЕГО УЗЛА ДЛЯ СОРБЦИОННОГО РАФИНИРОВАНИЯ МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ | 1988 |

|

SU1644498A1 |

| УСТРОЙСТВО ДЛЯ РАФИНИРОВАНИЯ МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ В ПОТОКЕ ОТ РАСТВОРЕННЫХ ПРИМЕСЕЙ | 1990 |

|

SU1751992A1 |

| СПОСОБ РАФИНИРОВАНИЯ МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

SU1782032A1 |

| СОРБЕНТ ДЛЯ РАФИНИРОВАНИЯ МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ | 1983 |

|

SU1230193A1 |

| СПОСОБ ПЕРЕРАБОТКИ ПЛУТОНИЯ | 2000 |

|

RU2171306C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ | 1984 |

|

SU1840854A1 |

| Способ производства безуглеродистых литейных жаропрочных сплавов на основе никеля | 2019 |

|

RU2696625C1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА (ЕЕ ВАРИАНТЫ) | 1995 |

|

RU2100486C1 |

Изобретение относится к металлургии, конкретно к устройствам для рафинирования металлических расплавов от растворенных примесей, в частности от кислорода, серы и азота. Целью изобретения является повышение сорбционной емкости элемента и скорости рафинирования. Короткозамкнутый высокотемпературный элемент включает твердый электролит из неметаллической матрицы 1 с ионной по примеси проводимостью и заключенный в твердом электролите электрод поглощения из частиц активного к примеси металла 2. Активный металл 2 выполнен в виде волокон: нитей, проволоки, стружки, имеющих контакт с металлическим расплавом. Масса активного металла 2 равна 2 - 4 массам неметаллической матрицы 1. Изобретение позволяет повысить в 1,5 - 2,5 раза сорбционную емкость элемента и в 2 - 3 раза увеличить скорость рафинирования металлического расплава. 2 табл, 3 ил.

КОРОТКОЗАМКНУТЫЙ ВЫСОКОТЕМПЕРАТУРНЫЙ ЭЛЕМЕНТ ДЛЯ РАФИНИРОВАНИЯ МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ от растворенных примесей, включающий твердый электролит из неметаллической матрицы с ионной по примеси проводимостью и заключенный в твердом электролите электрод поглощения из частиц активного к примеси металла, отличающийся тем, что, с целью повышения сорбционной емкости и скорости рафинирования, активный металл выполнен в виде волокон: нитей, проволоки, стружки и установлен с возможностью непосредственного контакта с металлическим расплавом, при этом масса активного металла равна 2-4 массам неметаллической матрицы.

| СОРБЕНТ ДЛЯ РАФИНИРОВАНИЯ МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ | 1983 |

|

SU1230193A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1994-09-15—Публикация

1988-05-30—Подача