(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для нанесения покрытия на подложку | 1991 |

|

SU1827691A1 |

| СПОСОБ ФОРМИРОВАНИЯ ТОНКИХ ПЛЕНОК НА ПОЛУПРОВОДНИКОВОЙ ПОДЛОЖКЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2046450C1 |

| Устройство для нанесения слоя фоторезиста на подложки | 1986 |

|

SU1385932A1 |

| МАТЕРИАЛ ДЛЯ МИКРОФИЛЬМИРОВАНИЯ | 1992 |

|

RU2035056C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНОГО ВАКУУМНОГО МИКРОПРИБОРА | 1988 |

|

SU1729243A1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ФОТОРЕЗИСТА | 2009 |

|

RU2402102C1 |

| Способ формирования слоя фоторезиста | 1975 |

|

SU570870A1 |

| Устройство для контактной фотолитографии на полупроводниковой пластине с базовым срезом | 2018 |

|

RU2674405C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ ИЗ ФОТОРЕЗИСТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2158987C1 |

| СПОСОБ ФОРМИРОВАНИЯ ФОТОЛИТОГРАФИЧЕСКОГО РИСУНКА В ПЛЕНКЕ ДВУОКИСИ КРЕМНИЯ НА РЕЛЬЕФНОЙ ПОВЕРХНОСТИ КРЕМНИЕВОЙ ПЛАСТИНЫ | 1993 |

|

RU2111576C1 |

Устройство относится к производству полупроводниковых приборов и интегральных микросхем, в частности к технике фотолитографии. Цель изобретения уменьшение расхода фильтрующего материала за счет осуществления возможности фильтрации в период между выдачей порций фоторезиста. Устройство включает входную и выходную камеры, герметически скрепленных между собой и разделенные фильтровальной перегородкой из пористого материала, и дополнительную камеру, внутренний объем которой соединен с верхней частью выходной камеры посредством трубопровода из прозрачного материала, при этом объем выходной камеры равен объему дополнительной камеры. 1 з.п.ф-лы, 1 ил.

Изобретение относится к производству полупроводниковых приборов и интегральных микросхем, в частности, к технике фотолитографии. В системах для нанесения фоторезиста применяют фильтры для фильтрации жидкого фоторезиста непосредственно перед его подачей на подложку, что позволяет существенно уменьшить количество инородных части и неоднородностей в получаемой пленке фоторезиста и иа счет этого повысить процент выхода годных изделий, изготавливаемых групповым способом на подложке 1.

Известное устройство для фильтрации жидкого фоторезиста состоит из двух тарелкообразных фланцев, герметически скрепленных между собой и разделенных перегородкой из пористого фильтрующего материала 2, стр.204, рис.6.2а. Устройство

имеет трубопроводы для подачи фоторезиста под один фланец и для отвода его из-под другого фланца, В связи с тем, что фоторезист представляет собой вязкую жидкость (раствор полимерного материала в органическом растворителе), для его фильтрации с достаточно высокой требуемой скоростью (1-4 мл/с) необходимо использовать пористую перегородку большой площади, что увеличивает габариты устройства, Это явля- ется недостатком устройства.

Более совершенное устройство 2, стр.204, рис.6.26 содержит несколько фланцев, разделенных перегородками из пористого фильтрующего материала. Фланцы на их плоской стороне имеют углубления и собраны в пакет таким образом, что перегородки по отношению к потоку фоторезиста соединены параллельно. В устройстве СО

ю о

СА)

ется трубопровод и система каналов в флан- цах для подачи фоторезиста в полости, образованные углублениями в фланцах и перегородками, а также трубопровод и система каналов для отвода фильтрованного фоторезиста. Это устройство принято за прототип.

Недостатком устройства - прототипа является то, что для обеспечения высокой скорости фильтрации фоторезиста суммарная эффективная площадь перегородок из пористого фильтрующего материала должна быть достаточно большой, что требует большого количества фильтрующего материала.

Целью изобретения является уменьшение расхода фильтрующего материала,

Поставленная цель достигается тем, что устройство для фильтрации фоторезиста, предназначенное для использования в системе нанесения фоторезиста на подложки с периодической выдачей фильтрованного фоторезиста порциями заданного объема, состоящее из двух фланцев с углублениями на плоской стороне, герметически скрепленных между собой углублениями друг к другу и разделенных перегородкой из пористого фильтрующего материала, снабженное трубопроводами для подачи фоторезиста в углубление одного из фланцев и отвода фоторезиста из углубления другого фланца, дополнительно содержит полую камеру, внутренний обьем которой соединен трубопроводом с верхней частью углубления фланца, к которому подсоединен трубопровод для отвода фоторезиста.

Сопоставительный анализ с прототипом показывает, что заявляемое устройство отличается от прототипа тем, что содержит полую камеру, внутренний объем которой соединен трубопроводом с верхней частью углубления фланца. Таким образом, заявляемое устройство соответствует критерию новизна.

Сравнение заявляемого устройства с другими техническими решениями в данной области техники не позволило выявить в них признаки, отличающие заявляемое решение от прототипа, что позволяет сделать вывод о соответствии заявляемого устройства критерию существенные отличия.

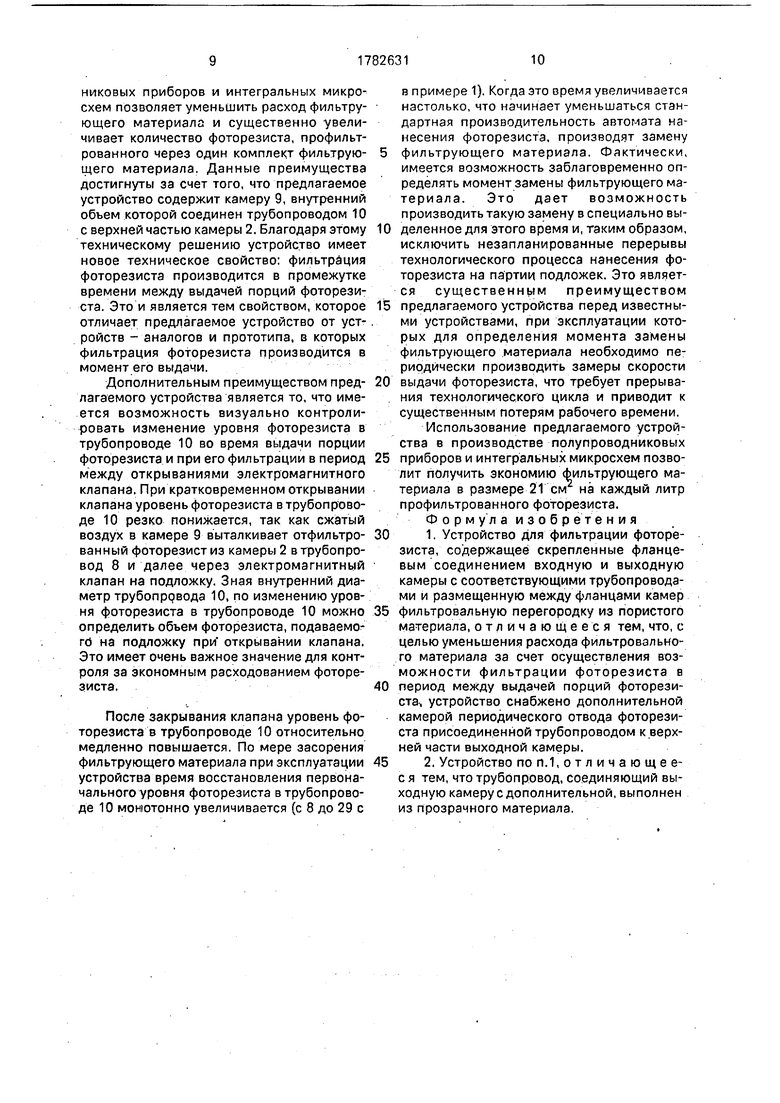

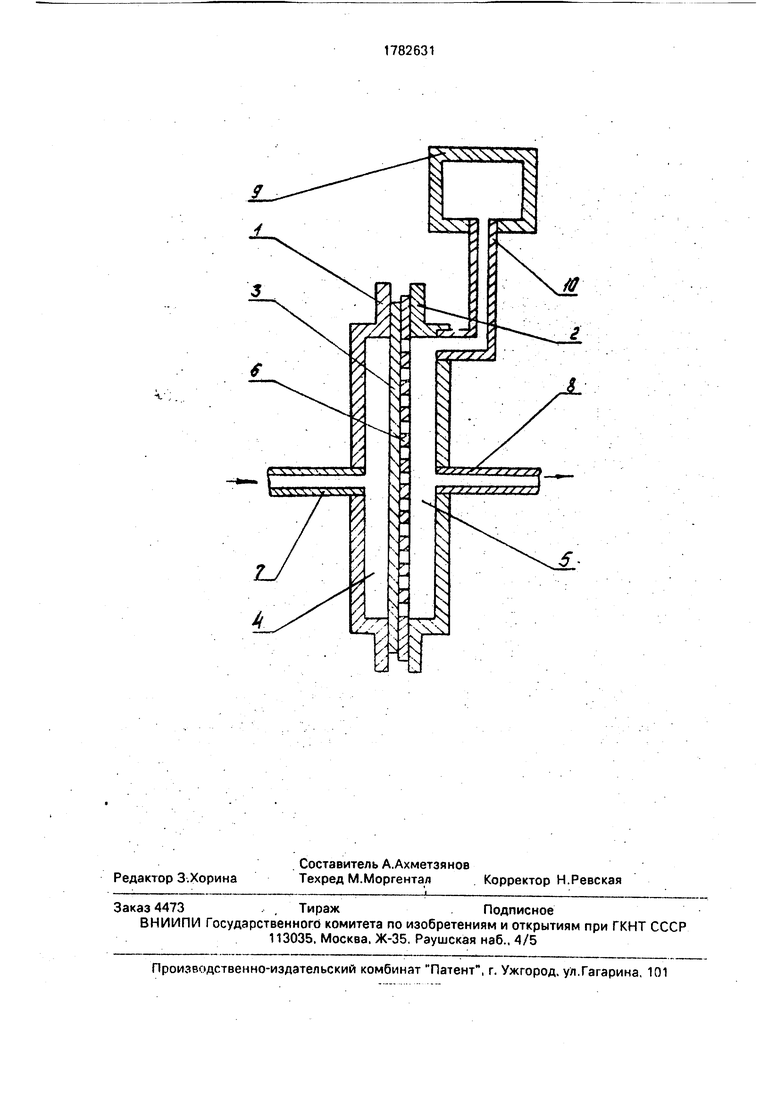

На чертеже показано устройство.

Устройство состоит из входной и выходной камер 2, разделенных фильтровальной перегородкой 3 из пористого материала. Фланцы 4 и 5 герметически скреплены между собой с помощью известных элементов крепления (болты с гайками, шпильки, винты, струбцины и т.д.), которые на чертеже не показаны. Для повышения механической прочности фильтровальной перегородки 3

пористый материал уложен на решетку 6. Устройство снабжено трубопроводом 7 для подачи фоторезиста и трубопроводом 8 для его отвода. Устройство содержит дополнительнуюЧомеру 9, внутренний объем которой соединен трубопроводом 10с выходной камерой 2. При использовании предлагаемого устройства в составе системы для нанесения фоторезиста трубопровод 7

0 подсоединен к резервуару с жидким фоторезистом, находящимся под давлением выше атмосферного, а трубопровод 8 подсоединен к электромагнитному клапану. Резервуар и клапан не относятся к конст5 рукции устройства для фильтрации фоторезиста, поэтому на чертеже не показаны.

Предлагаемое устройство работает в составе системы для нанесения фоторезиста следующим образом.

0 В исходном состоянии электромагнитный клапан закрыт. Клапан открывают и фоторезист из резервуара по трубопроводу 7 поступает во входную камеру 1, вытесняя находящийся в ней газ через перегородку 3

5 в выходную камеру 2 и далее в трубопровод 8. Фоторезист полностью заполняет камеру 1, проходит через перегородку 3 из пористого материала, очищаясь от механических частиц и плотных сгустков смолы, входящей в

0 состав фоторезиста, и заполняет часть камеры 2 и трубопровод 8. При появлении фоторезиста на выходе системы электромагнитный клапан закрывают. После этого находящийся под давлением фото5 резист продолжает поступать в камеру, сжимая газ, заполняет камеру 2 и часть объема трубопровода 10 (или даже часть камеры 9). Заполнение фоторезистом внутренних полостей предлагаемого уст0 ройства прекращается, когда давление фоторезиста в резервуаре и газа в камере 9 уравнивается. Таким образом, в камере 2 накапливается отфильтрованный фоторезист. При необходимости подать его на под5 ложку электромагнитный-- клапан открывают. При этом сжатый газ в камере 9 расширяется и выталкивает дозу фоторезиста из камеры 2 через трубопровод 8 и через открытый клапан на поверхность подложки.

0 Количество подаваемого на подложку фоторезиста устанавливают путем выбора длительности интервала времени, в течение которого клапан открыт.

После закрывания клапана происходит

5 накопление отфильтрованного фоторезиста в камере 2. В течение времени, когда происходит фильтрация фоторезиста и его накопление в камере 2, на рабочей позиции выполняется дальнейшая технологическая обработка подложки с фоторезистом и смена подложки, поэтому использование устройства в серийном производстве не приводит к увеличению затрат времени на выполнение операции нанесения фоторезиста.

Особенности конструкции и рабочие характеристики предлагаемого устройства приведены в следующем примере.

П р и м е р 1. Использовали устройство для фильтрации фоторезиста, схематически изображенное на чертеже. Устройство состоит из входной камеры и выходной 2, выполненных из нержавеющей стали, диаметром 100 мм и глубиной 2,5 мм. Камеры 1 и 2 с помощью винтов герметически скреплены между собой фланцами 4 и 5. Между фланцами расположена фильтровальная перегородка 3 из пористого материала, в качестве которого применяли пленочный микрофильтр на основе арома- тического полиамида марки Хемофил СПА ТУ6-06-497-82 с диаметром пор 0,25 мкм 2, стр.197. Общая площадь такой перегородки 3 из пористого материала составляла 113 см . Пористый материал уложен на решетку 6 из листовой нержавеющей стали с множеством отверстий. К камерам 1 и 2 с помощью штуцеров присоединены трубопроводы 7, 8 и 10 из фторопласта. Дополнительная камера 9 с помощью трубопровода 10 подсоеди- нена в верхней части к камере 2. Устройство использовали в составе автомата нанесения фоторезиста линии фотолитографии Лада- 125, включая.его в систему подачи фоторезиста между резервуаром с фоторезистом и электромагнитным клапаном.

Фоторезист под избыточным давлением 0,2-0,7 кгс/см2 подавали в устройство через трубопровод 7, для чего открывали электромагнитный клапан, перекрывающий трубопровод 8. После появления на выходе трубопровода 8 капель фоторезиста электромагнитный клапан закрывали. После этого фоторезист заполнял камеру 2, вытесняя воздух в камеру 9, Объем камеры 9 выбира- ли равным 30 см3; при этом фоторезист заполнял только часть трубопровода 10 по его длине. Процесс заполнения устройства фоторезистом фиксировали визуально, так как трубопровод 10 выполнен из прозрачного материала (фторопластовая трубка).

Для нанесения фоторезиста на подложку электромагнитный клапан открывали на короткое время (меньше 1 с) и подавали на подложку (окисленную пластину кремния диаметром 100 мм и толщиной 0,5 мм) около 1,6 мл фоторезиста до полного покрытия им рабочей поверхности подложки). Пленку фоторезиста формировали известным методом центрифугирования подложки 3

При исследовании характеристик опытного образца предлагаемого устройства для фильтрации фоторезиста использовали перегородку 3 из различных пористых фильтрующих материалов: наложенных друг на друга пленочных микрофильтровмарки Хемофил СПА с диаметром пор 0,25 и 0,5 мкм; гидратцеллюлозных мембран с диаметром пор 0,25-0,15 мкм; фильтровальных мембран фирмы Миллипоре (США) с диаметром пор 0,2 мкм. Фильтровали фоторезисты ФП- 383, ФП-383Н, ФП-РН-7.ФП-05ШК, вязкость которых изменяется в широких пределах. Во всех случаях получаемые на подложках пленки фоторезиста, фильтрованного с помощью предлагаемого устройства, встроенного в систему нанесения фоторезиста, удовлетворяли всем требованиям производства современных интегральных микросхем повышенной сложности 3.

Время заполнения фоторезистом камеры 2 и части трубопровода 10 после выдачи дозы фоторезиста до выравнивания давления в резервуаре и в камере 9 (то есть мини- мальное время между двумя дозами фоторезиста) составляло в начале эксплуатации устройства 8-15 с. Предлагаемое устройство использовалось в системе для нанесения фоторезиста в течение 45 суток без промывки его органическими растворителями и без замены фильтровальной перегородки 3 из пористого материала. В течение этого периода эксплуатации получали высококачественные пленки фоторезиста на подложках. Объем фоторезиста ФП-383 или ФП-05ШК, профильтрованного за это время с помощью предлагаемого устройства, составлял 84л. Для фоторезиста ФП-383 за 45 суток минимальное время между двумя дозами фоторезиста увеличилось с 8 с до 18 с, а для фоторезиста ФП- 051М К это время увеличилось с 15 с до 29 с, что, очевидно, связано с засорением фильтрующего материала частицами, содержащимися в фоторезисте. Скорость выдачи дозы фоторезиста на всем протяжении эксплуатации устройства составляла З-4 мл/с.

При испытаниях предлагаемого устройства установлено, что для обеспечения высокого качества пленки фоторезиста на подложке необходимо, чтобы в процессе эксплуатации устройства фоторезист заполнял весь объем камеры 2. Если камера 2 не заполнено полностью фоторезистом и в нем остается воздух, то в пленке фоторезиста на поверхности положки наблюдаются включения диаметром 1,5-4,0 мкм, имеющие вид коагулировавших сгустков смолы. По мнению авторов, эти дефекты возникают из-за

окисления кислородом находящегося в камере 2 воздуха продуктов фоторезиста, смачивающего сильно развитую пористую поверхность фильтрующего материала. Этот процесс активизируется в условиях повышенного давления. Другими словами, на смоченный фоторезистором поверхности пористого фильтрующего материала, соприкасающейся с воздушным пузырем, происходит образование сгустков фоторезиста, которые в момент нанесения увлекаются в выходной трубопровод и попадают на поверхность подложки, создавая в образующейся пленке фоторезиста включения, недопустимые в производстве интегральных микросхем.

Для исключения возможности образования воздушных пузырей в камере 2 при заполнении устройства фоторезистом трубопровод 10, который заполняется фоторезистом до некоторого уровня. Таким образом исключается соприкосновение смоченной фоторезистом поверхности пористого фильтрующего материала с воздухом и образование включений в пленке фоторезиста на подложке.

П р и м е р 2 (сравнительный). Использовали устройство для фильтрации фоторезиста по прототипу 2, стр.204, рис.6.26, которое состоит из семи дискообразных фланцев из нержавеющей стали, разделенных перегородками из пористого фильтрующего материала (шесть перегородок). Каждая перегородка имела диаметр 142 мм и состояла из одного слоя пленочного фильтровального материала марки Хемофил СПА с диаметром пор 0,25 мкм 2, стр.197. Общая площадь используемого пленочного фильтровального материала составляла около 948 см2.

Устройство по прототипу имеет трубопровод и систему каналов в фланцах для подачи фоторезиста в полости, образованные углублениями в фланцах и перегородками, а также трубопровод и систему каналов в фланцах для отвода фильтрованного фоторезиста. Все перегородки из пористого фильтрующего материала по отношению к потоку фоторезиста включены параллельно,

Устройство по прототипу включали в систему автомата нанесения фоторезиста линии Лада-125 между резервуаром с фоторезистом и электромагнитным клапаном. Далее заполняли это устройство фоторезистором под давлением 0,2-0,7 кгс/см2 t и производили нанесение фоторезиста на подложки-окисленные пластины кремния дискообразной формы диаметром 100 мм и толщиной 0,5 мм. При нанесении фоторезиста электромагнитный клапан открывали на

короткое время (менее 1 с) и подавали на подложку около 1,6 мл фоторезиста до полного покрытия им всей рабочей поверхности подложки. Пленку фоторезиста

5 получали центрифугированием, как в примере 1. На начальной стадии эксплуатации устройства скорость выдачи фильтрованного фоторезиста составляла 3-4 мл/с. После пропускания через устройство 40 л фоторе0 зиста ФП-383 скорость выдачи фоторезиста уменьшалась до 0,8 мл/с. При использовании фоторезиста ФП-051МК скорость выдачи фоторезиста уменьшалась до 0,8 мл/с после пропускания через устройство 22 л

5 этого фоторезиста. Уменьшение скорости выдачи фоторезиста до 0,8 мл/с приводило к возникновению наплывов и утолщений в пленке фоторезиста на подложке, что делало невозможным ее использование в произ0 водстве интегральных микросхем.

При уменьшении числа фланцев в устройстве по прототипу до четырех (три перегородки из пористого фильтрующего материала) уменьшение скорости выдачи

5 фоторезиста до 0,8 мл/с и получение некачественных пленок фоторезиста на подложках наступало после пропускания через устройство 20 л фоторезиста ФП-383 или 12 л фоторезиста ФП-051МК. Установлено, что

0 увеличение числа фланцев до 8-10 шт и более (и, соответственно, числа перегородок из пористого фильтрующего материала) ведет к возрастанию габаритов устройства и увеличению трудоемкости сборки устройст5 ва при периодической замере фильтрующего материала, а также снижает надежность работы устройства, увеличивает количество ошибок при сборке устройства. В связи с этим увеличение числа фланцев устройства

0 по прототипу до 8-10 шт и более нецелесообразно.

Из приведенных примеров следует, что для фильтрации 84 л фоторезиста Ф-383 с помощью предлагаемого устройства требу5 ется пленочный фильтровальный материал площадью 113 см2, а при использовании устройства по прототипу для фильтрации такого же количества этого фоторезиста требуется 948 см2х 1896 см фильтровального

0 материала. Кроме того, объем фоторезиста, который можно профильтровать с помощью предлагаемого устройства от начала эксплуатации до момента замены фильтрующего материала, составляет 84 л, в то врем я как

5 для устройства по прототипу объем профильтрованного фоторезиста не превышает 40л.

Таким образом, предлагаемое устройство для фильтрации фоторезиста при исполь зовании его в производстве полупроводниковых приборов и интегральных микросхем позволяет уменьшить расход фильтрующего материала и существенно увеличивает количество фоторезиста, профильтрованного через один комплект фильтрующего материала. Данные преимущества достигнуты за счет того, что предлагаемое устройство содержит камеру 9, внутренний объем которой соединен трубопроводом 10 с верхней частью камеры 2. Благодаря этому техническому решению устройство имеет новое техническое свойство: фильтрация фоторезиста производится в промежутке времени между выдачей порций фоторезиста. Это и является тем свойством, которое отличает предлагаемое устройство от устройств - аналогов и прототипа, в которых фильтрация фоторезиста производится в момент его выдачи.

Дополнительным преимуществом предлагаемого устройства является то, что имеется возможность визуально контролировать изменение уровня фоторезиста в трубопроводе 10 во время выдачи порции фоторезиста и при его фильтрации в период между открываниями электромагнитного клапана. При кратковременном открывании клапана уровень фоторезиста в трубопроводе 10 резко понижается, так как сжатый воздух в камере 9 выталкивает отфильтрованный фоторезист из камеры 2 в трубопровод 8 и далее через электромагнитный клапан на подложку. Зная внутренний диаметр трубопррвода 10, по изменению уровня фоторезиста в трубопроводе 10 можно определить объем фоторезиста, подаваемо- гб на подложку при открывании клапана. Это имеет очень важное значение для контроля за экономным расходованием фоторезиста.

После закрывания клапана уровень фоторезиста в трубопроводе 10 относительно медленно повышается. По мере засорения фильтрующего материала при эксплуатации устройства время восстановления первоначального уровня фоторезиста в трубопроводе 10 монотонно увеличивается (с 8 до 29 с

в примере 1). Когда это время увеличивается настолько, что начинает уменьшаться стандартная производительность автомата нанесения фоторезиста, производят замену 5 фильтрующего материала. Фактически, имеется возможность заблаговременно определять момент замены фильтрующего ма- териала. Это дает возможность производить такую замену в специально вы0 деленное для этого время и, таким образом, исключить незапланированные перерывы технологического процесса нанесения фоторезиста на партии подложек. Это является существенным преимуществом

5 предлагаемого устройства перед известными устройствами, при эксплуатации которых для определения момента замены фильтрующего материала необходимо периодически производить замеры скорости

0 выдачи фоторезиста, что требует прерывания технологического цикла и приводит к существенным потерям рабочего времени. Использование предлагаемого устройства в производстве полупроводниковых

5 приборов и интегральных микросхем позволит получить экономию фильтрующего материала в размере 21 см на каждый литр профильтрованного фоторезиста. Ф о р м у л а и з о б р е т е н и я

0 1. Устройство для фильтрации фоторезиста, содержащее скрепленные фланцевым соединением входную и выходную камеры с соответствующими трубопроводами и размещенную между фланцами камер

5 фильтровальную перегородку из пористого материала, отличающееся тем, что, с целью уменьшения расхода фильтровального материала за счет осуществления возможности фильтрации фоторезиста в

0 период между выдачей порций фоторезиста, устройство снабжено дополнительной камерой периодического отвода фоторезиста присоединенной трубопроводом к верхней части выходной камеры.

5 2. Устройство поп.1,отличающее- с я тем, что трубопровод, соединяющий выходную камеру с дополнительной, выполнен из прозрачного материала.

| Lee J | |||

| Practical Application of Polnt-of- Use Photoresist Filtration | |||

| - Semlcond | |||

| Int., v.7,1984 | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Начинкин О.И | |||

| Полимерные микрофильтры | |||

| M | |||

| Химия, 1985, с.5-7 | |||

| Shldmore К | |||

| Applying, Photoresist for optimal Coatings | |||

| - Semiconductor Internation, v.11, 1988, № 2, pp.56-62 | |||

Авторы

Даты

1992-12-23—Публикация

1990-04-06—Подача