1

(21) 4716839/26 (22) 10.07.89 (46)23.12.92. Бюл. № 47

(71)Челябинский государственный институт по проектированию металлургических заводов

(72)А.Л.Рабинович, В.Л.Плитман, И.Э.Кузнецов и Н.К.Кудрявцев

(56) Авторское свидетельство СССР № 111462 цл. С 02 F 1 /52, 1982.

(54) ПОЛОЧНЫЙ ОТСТОЙНИК (57) Использование: для очистки промышленных и бытовых сточных вод. Сущность изобретения: Полочные тонкослойные блоки в сечении, параллельном продольной оси корпуса отстойника, имеют форму квадрата. Это позволяет в зависимости от физико-химических свойств очищаемой воды изменять ориентацию наклона полок блоков. 1 з.п.ф-лы, 4 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Полочный отстойник | 1983 |

|

SU1111790A1 |

| Полочный отстойник | 1982 |

|

SU1114624A1 |

| ТОНКОСЛОЙНЫЙ ОТСТОЙНИК, ВЫПОЛНЕННЫЙ ПО ПРОТИВОТОЧНОЙ СХЕМЕ | 2014 |

|

RU2567599C1 |

| Полочный отстойник | 1981 |

|

SU993979A1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ЖИДКОСТИ | 1998 |

|

RU2135257C1 |

| Тонкослойный полочный отстойник | 1990 |

|

SU1710091A1 |

| Полочный отстойник | 1981 |

|

SU998376A1 |

| Отстойник | 1988 |

|

SU1594150A1 |

| СПОСОБ ОЧИСТКИ ПРИРОДНЫХ И СТОЧНЫХ ВОД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2438985C1 |

| ОТСТОЙНИК | 1992 |

|

RU2050926C1 |

Изобретение относится к устройствам для очистки сточных вод и может быть использовано в черной металлургии и других отраслях промышленности, а также для очистки бытовых сточных вод.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является полочный отстойник, содержащий корпус с днищем, тонкослойные блоки, установленные с зазором один от другого вдоль продольной оси корпуса, съемные уплотнительные перегородки, размещенные в зазоре между блоками, а также в зазорах между блоками и стенками отстойника, узел ввода исходной воды и узлы отвода осветленной воды и осадка.

Недостаток этого устройства состоит в том. что отстаивание воды осуществляется при фиксированном типе отстойника, а именно с поперечным наклоном пластин блоков. Изменение этого типа отстойника непосредственно в процессе эксплуатации отстойника невозможно, так как невозможно осуществить переход с одного типа тонкослойных блоков на другой (от блоков с поперечным наклоном пластин к блокам z продольным наклоном пластин).

Это сужает функциональные возможности отстойника и снижает эффективность осветления воды после изменения физико- химических свойств и дисперсного состава исходной воды, поступающей в отстойник.

Целью изобретения является расширение функциональных возможностей отстойника за счет изменения ориентации пласте н блоков в плоскости, параллельной продольной оси корпуса отстойника непосредственно в процессе эксплуатации.

Поставленная цель достигается тем, что в полочном отстойнике, содержащем корпус с днищем, тонкослойные блоки, установленные с зазором один от другого вдоль продольной оси корпуса, съемные уплотнительные перегородки, размещенные в зазоре между блоками, а также в зазорах между блоками и стенками отстойника, узел вводя исходной воды и узлы отвода осветленной воды и осадка, согласно изобретению, каждый из тонкослойных блоков в сечении, параллельном продольной оси корпуса, имеет форму квадрата.

Кроме того, уплотнительные перегородки выполнены надувными.

Форма квадрата, которую имеет каждый из блоков в сечении, параллельном про- дольной оси корпуса, обеспечивает надежное плотное прилегание тонкослойных блоков к перегородкам после поворота блоков на 90° относительно оси, перпендикулярной этому сечению, и тем самым обеспечивает переход в процессе эксплуатации отстойник в зависимости от свойств и дисперсного состава исходной жидкости с одного типа тонкослойных блоков на другой с образованием по ходу движения жидкости продольного, поперечного и продольно-поперечного направления движения жидкости через тонкослойный отстойник При этом, под продольно-поперечным направлением движения жидкости пониматся такое расположение тонкослойных блоков, когда продольное и поперечное движение жидкости чередуются за счет последовательно устанавливаемых блоков с продольным и поперечным движением жидкости, причем в различных комбинациях. В процессе эксплуатации отстойника путем обра- зования различных комбинаций поворачиванием блоков на 90° вокруг оси, перпендикулярной направлению движения жидкости в отстойнике, достигают максимального для данного типа исходной жидкости эффекта осветления в отстойнике.

Таким же образом оптимизируются и некоторые Другие эксплуатационные показатели процесса отстаивания, например, эффективность сползания осадка по наклонным пластинам, степень его уплотнения, влажность.

Надувные уплотнительные перегородки, установленные между стенками отстойника и блоками, а также между рядами блоков обеспечивают возможность поворота любого блока вокруг оси. При снятии давления ъ уплотнительных перегородках путем выпуска из низ воздуха образуются зазоры между блоками и стенками отстойника, а также между рядами блоков. Это позволяет свободно повернуть с помощью грузоподъемного устройства любой из блоков вокруг оси, перпендикулярной направлению движения жидкости в корпусе отстойника на 90°.

Сравнение заявляемого технического решения с прототипом позволило установить соответственно его критерию новизна. При изучении других известных

технических решений в данной области техники признаки, отличающие заявляемое изобретение от прототипа, не были выявлены, и потому они обеспечивают заявляемому техническому решению соответственно критерию существенные отличия.

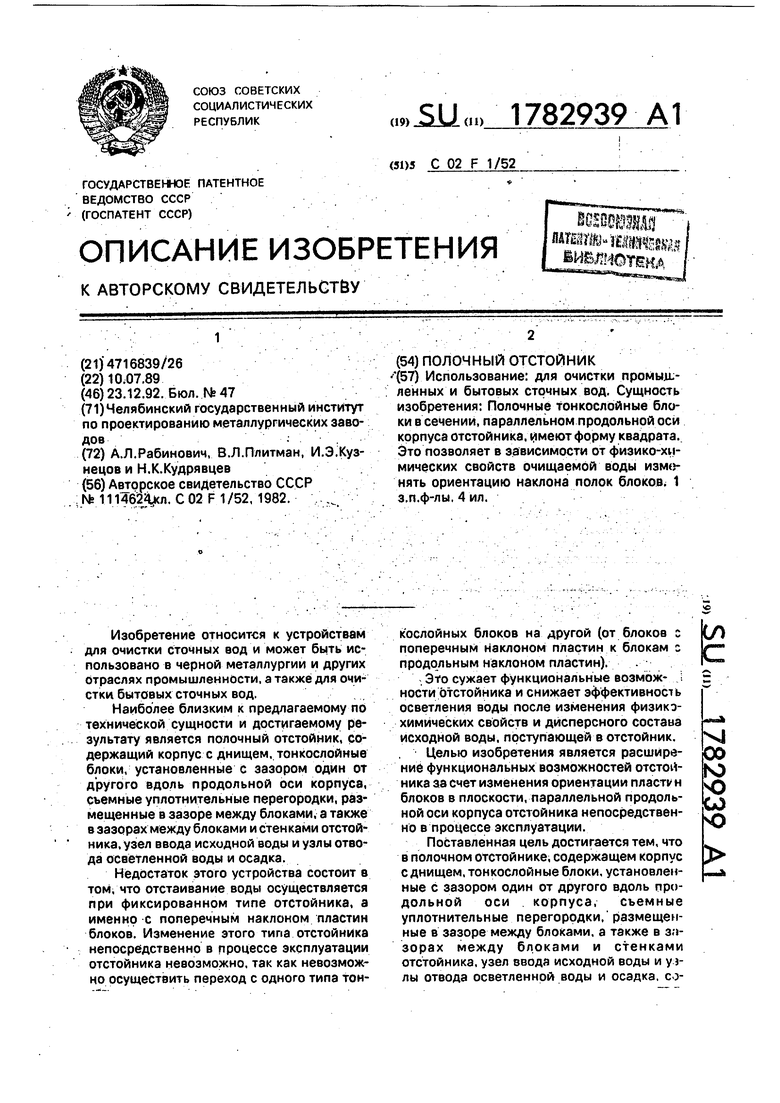

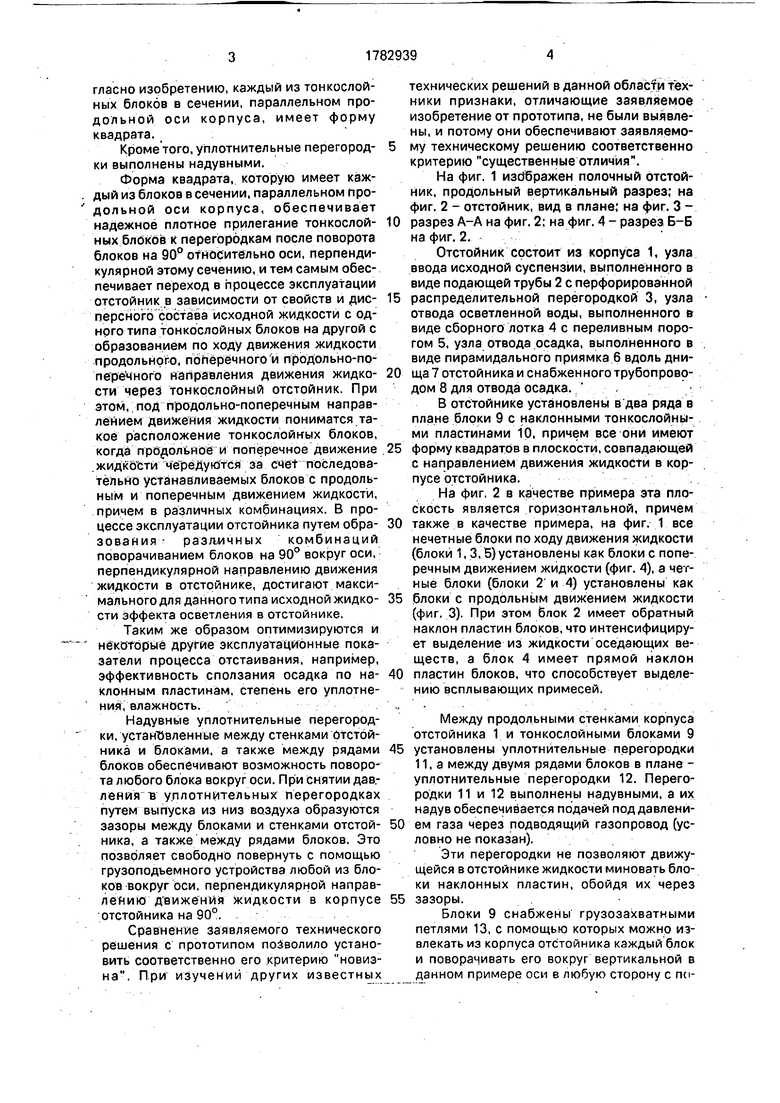

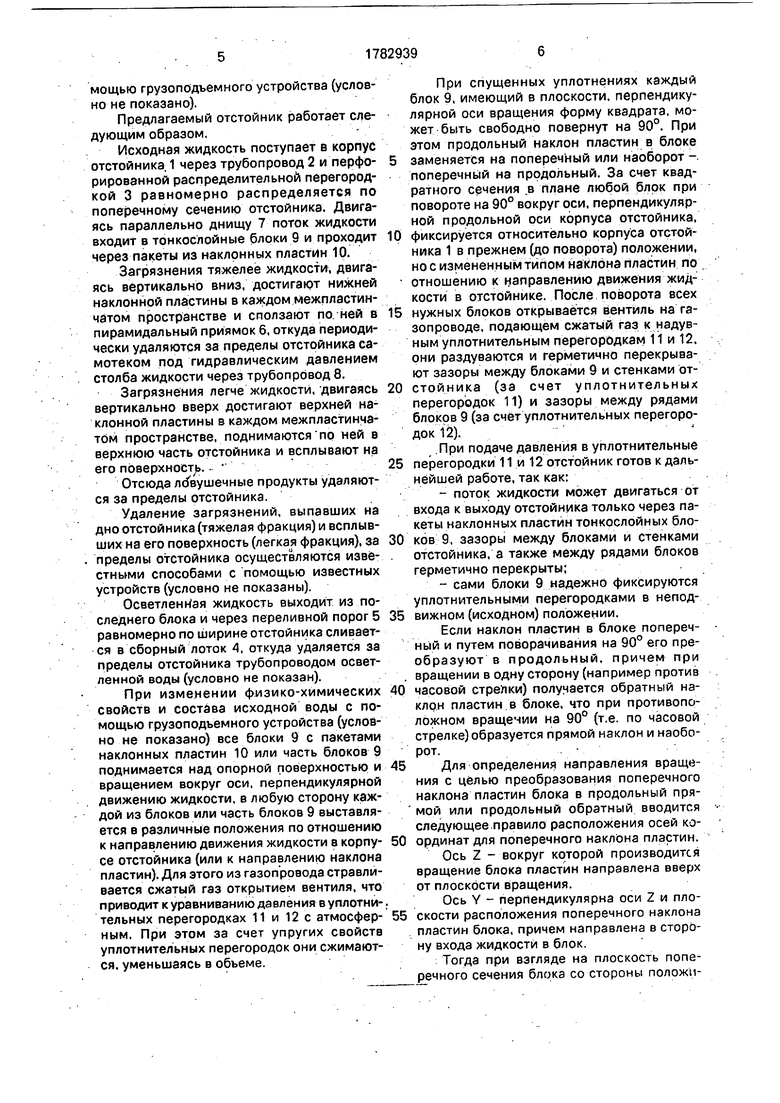

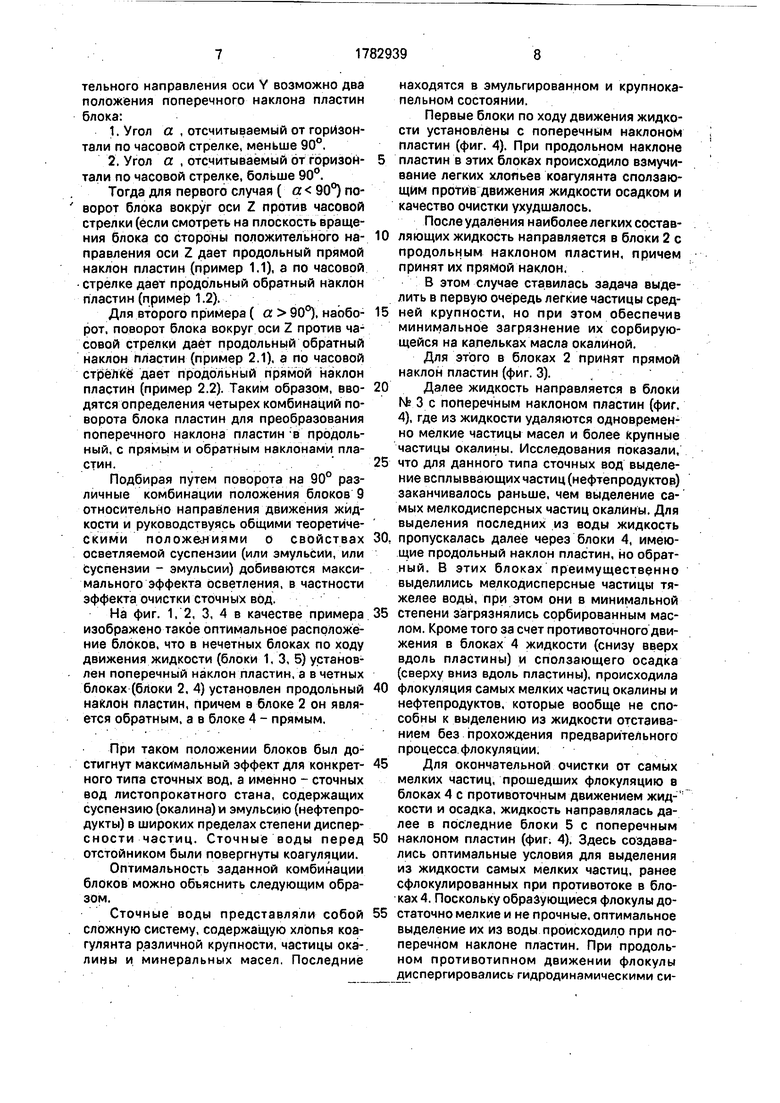

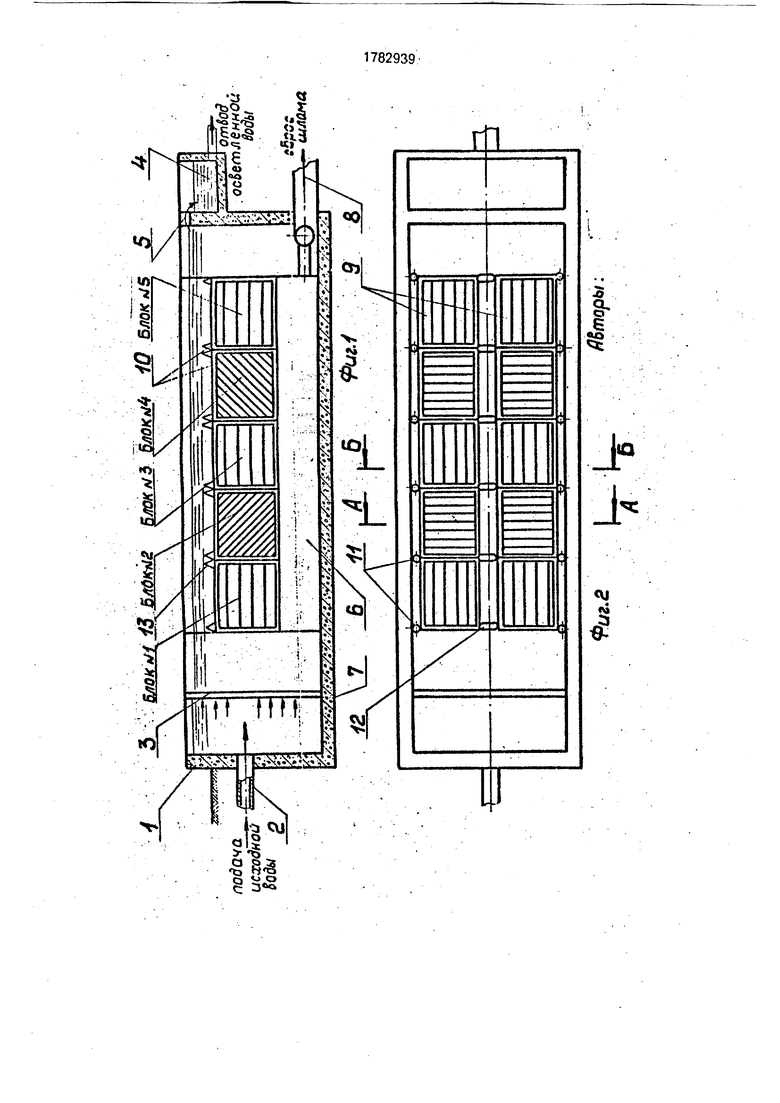

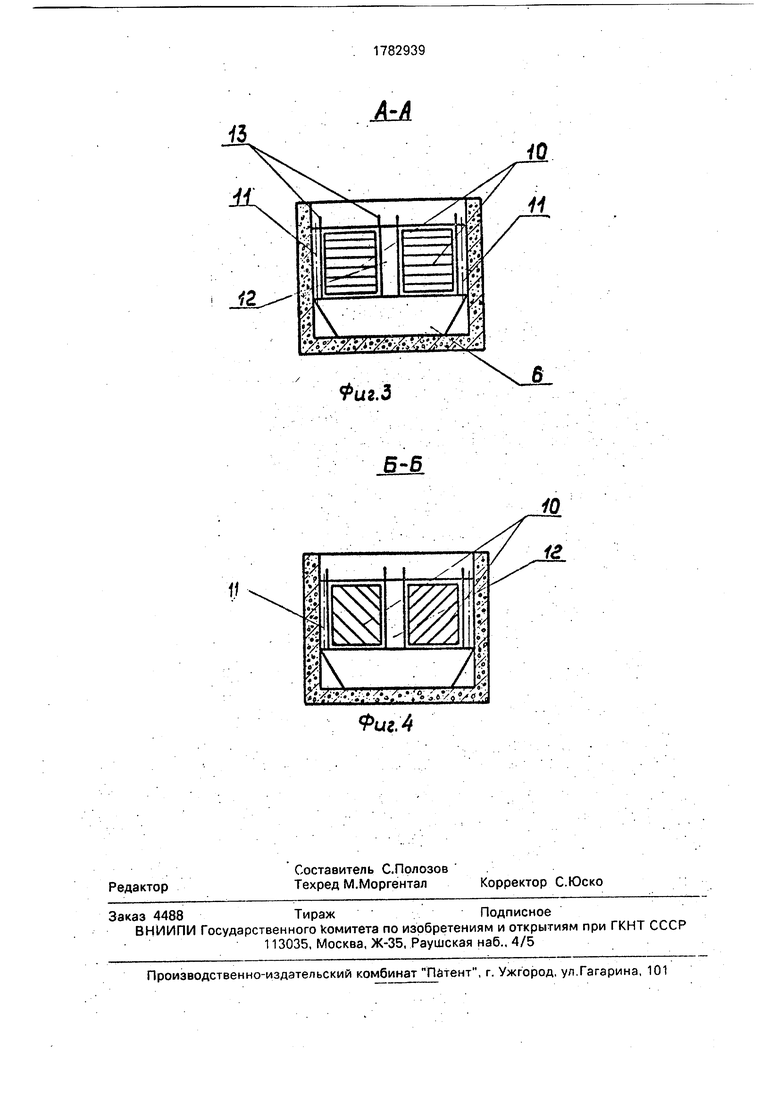

На фиг. 1 изображен полочный отстойник, продольный вертикальный разрез; на фиг. 2 - отстойник, вид в плане; на фиг. 3 разрез А-А на фиг. 2; на фиг. 4 - разрез Б-Б на фиг. 2.

Отстойник состоит из корпуса 1, узла ввода исходной суспензии, выполненного в виде подающей трубы 2 с перфорированной

распределительной перегородкой 3, узла отвода осветленной воды, выполненного в виде сборного лотка 4 с переливным порогом 5, узла отвода осадка, выполненного в виде пирамидального приямка 6 вдоль днища 7 отстойника и снабженного трубопроводом 8 для отвода осадка.

В отстойнике установлены в два ряда в плане блоки 9 с наклонными тонкослойными пластинами 10, причем все они имеют

форму квадратов в плоскости, совпадающей с направлением движения жидкости в корпусе отстойника.

На фиг, 2 в качестве примера эта плоскость является горизонтальной, причем

также в качестве примера, на фиг. 1 все нечетные блоки по ходу движения жидкости (блоки 1,3,5) установлены как блоки с поперечным движением жидкости (фиг. 4), а чег- ные блоки (блоки 2 и 4) установлены как

блоки с продольным движением жидкости (фиг. 3). При этом блок 2 имеет обратный наклон пластин блоков, что интенсифицирует выделение из жидкости оседающих веществ, а блок 4 имеет прямой наклон

пластин блоков, что способствует выделению всплывающих примесей.

Между продольными стенками корпуса отстойника 1 и тонкослойными блоками 9

установлены уплотнительные перегородки 11, а между двумя рядами блоков в плане - уплотнительные перегородки 12. Перегородки 11 и 12 выполнены надувными, а их надув обеспечивается подачей поддавлением газа через подводящий газопровод (условно не показан).

Эти перегородки не позволяют движущейся в отстойнике жидкости миновать блоки наклонных пластин, обойдя их через

зазоры.

Блоки 9 снабжены грузозахватными петлями 13, с помощью которых можно извлекать из корпуса отстойника каждый блок и поворачивать его вокруг вертикальной в данном примере оси в любую сторону с помощью грузоподъемного устройства (условно не показано).

Предлагаемый отстойник работает следующим образом.

Исходная жидкость поступает в корпус отстойника 1 через трубопровод 2 и перфорированной распределительной перегородкой 3 равномерно распределяется по поперечному сечению отстойника. Двигаясь параллельно днищу 7 поток жидкости входит в тонкослойные блоки 9 и проходит через пакеты из наклонных пластин 10.

Загрязнения тяжелее жидкости, двигаясь вертикально вниз, достигают нижней наклонной пластины в каждом межпластинчатом пространстве и сползают по ней в пирамидальный приямок 6, откуда периодически удаляются за пределы отстойника самотеком под гидравлическим давлением столба жидкости через трубопровод 8.

Загрязнения легче жидкости, двигаясь вертикально вверх достигают верхней наклонной пластины в каждом межпластинчатом пространстве, поднимаются по ней в верхнюю часть отстойника и всплывают на его поверхность.

Отсюда ло вушечные продукты удаляются за пределы отстойника.

Удаление загрязнений, выпавших на дно отстойника (тяжелая фракция) и всплывших на его поверхность (легкая фракция), за пределы отстойника осуществляются известными способами с помощью известных устройств (условно не показаны).

Осветленная жидкость выходит из последнего блока и через переливной порог 5 равномерно по ширине отстойника сливается в сборный лоток 4, откуда удаляется за пределы отстойника трубопроводом осветленной воды (условно не показан).

При изменении физико-химических свойств и состава исходной воды с помощью грузоподъемного устройства (условно не показано) все блоки 9 с пакетами наклонных пластин 10 или часть блоков 9 поднимается над опорной поверхностью и вращением вокруг оси, перпендикулярной движению жидкости, в любую сторону каждой из блоков или часть блоков 9 выставляется в различные положения по отношению к направлению движения жидкости в корпусе отстойника (или к направлению наклона пластин). Для этого из газопровода стравливается сжатый газ открытием вентиля, что приводит к уравниванию давления в уплотни-. тельных перегородках 11 и 12 с атмосферным. При этом за счет упругих свойств уплотнительных перегородок они сжимаются, уменьшаясь в объеме.

При спущенных уплотнениях каждый блок 9, имеющий в плоскости, перпендикулярной оси вращения форму квадрата, может быть свободно повернут на 90°. При этом продольный наклон пластин в блоке

5 заменяется на поперечный или наоборот - поперечный на продольный. За счет квадратного сечения в плане любой блок при повороте на 90° вокруг оси. перпендикулярной продольной оси корпуса отстойника,

0 фиксируется относительно корпуса отстойника 1 в прежнем (до поворота) положении, но с измененным типом наклона пластин по отношению к направлению движения жидкости в отстойнике. После поворота всех

5 нужных блоков открывается вентиль на газопроводе, подающем сжатый газ к надувным уплотнительным перегородкам 11 и 12. они раздуваются и герметично перекрывают зазоры между блоками 9 и стенками от0 стойника (за счет уплотнительных перегородок 11) и зазоры между рядами блоков 9 (за счет уплотнительных перегородок 12).

При подаче давления в уплотнительные

5 перегородки 11 и 12 отстойник готов к дальнейшей работе, так как:

-поток жидкости может двигаться от входа к выходу отстойника только через пакеты наклонных пластин тонкослойных бло0 ков 9, зазоры между блоками и стенками отстойника, а также между рядами блоков герметично перекрыты;

-сами блоки 9 надежно фиксируются уплотнительными перегородками в непод5 вижном (исходном) положении.

Если наклон пластин в блоке поперечный и путем поворачивания на 90° его преобразуют в продольный, причем при . вращении в одну сторону (например против 0 часовой стрелки) получается обратный наклон пластин в блоке, что при противоположном вращении на 90° (т.е. по часовой стрелке) образуется прямой наклон и наоборот.

5 Для определения направления вращения с целью преобразования поперечного наклона пластин блока в продольный пря- мой или продольный обратный вводится следующее правило расположения осей ко- 0 ординат для поперечного наклона пластин. Ось Z - вокруг которой производится вращение блока пластин направлена вверх от плоскости вращения.

Ось Y - перпендикулярна оси Z и пло- 5 скости расположения поперечного наклона пластин блока, причем направлена в сторону входа жидкости в блок.

Тогда при взгляде на плоскость поперечного сечения блока со стороны положительного направления оси Y возможно два положения поперечного наклона пластин

блока:

Тогда для первого случая ( а 90°) по- ворот блока вокруг оси Z против часовой стрелки (если смотреть на плоскость вращения блока со стороны положительного направления оси Z дает продольный прямой наклон пластин (пример 1.1), а по часовой стрелке дает продольный обратный наклон пластин (пример 1.2).

Для второго примера ( а 90°), наоборот, поворот блока вокруг оси Z против часовой стрелки дает продольный обратный наклон пластин (пример 2.1), а по часовой стрелке дает продольный прямой наклон пластин (пример 2.2). Таким образом, вводятся определения четырех комбинаций поворота блока пластин для преобразования поперечного наклона пластин в продольный, с прямым и обратным наклонами пластин.

Подбирая путем поворота на 90° различные комбинации положения блоков 9 относительно направления движения жидкости и руководствуясь общими теоретическими положениями о свойствах осветляемой суспензии (или эмульсии, или суспензии - эмульсии) добиваются максимального эффекта осветления, в частности эффекта очистки сточных вод.

На фиг. 1, 2, 3, 4 в качестве примера изображено такое оптимальное расположение блоков, что в нечетных блоках по ходу движения жидкости (блоки 1, 3, 5) установлен поперечный наклон пластин, а в четных блоках (блоки 2, 4) установлен продольный наклон пластин, причем в блоке 2 он является обратным, а в блоке 4 - прямым.

При таком положении блоков был достигнут максимальный эффект для конкретного типа сточных вод, а именно - сточных вод листопрокатного стана, содержащих суспензию (окалина) и эмульсию (нефтепродукты) в широких пределах степени диспер- сности частиц. Сточные воды перед отстойником были повергнуты коагуляции.

Оптимальность заданной комбинации блоков можно объяснить следующим образом.

Сточные воды представляли собой сложную систему, содержащую хлопья коагулянта различной крупности, частицы окалины и минеральных масел. Последние

находятся в эмульгированном и крупнокапельном состоянии.

Первые блоки по ходу движения жидкости установлены с поперечным наклоном пластин (фиг. 4). При продольном наклоне

пластин в этих блоках происходило взмучивание легких хлопьев коагулянта сползающим против движения жидкости осадком и качество очистки ухудшалось.

После удаления наиболее легких состав0 ляющих жидкость направляется в блоки 2 с продольным наклоном пластин, причем принят их прямой наклон.

В этом случае ставилась задача выделить в первую очередь легкие частицы сред5 ней крупности, но при этом обеспечив минимальное загрязнение их сорбирующейся на капельках масла окалиной.

Для этого в блоках 2 принят прямой наклон пластин (фиг. 3).

0 Далее жидкость направляется в блоки № 3 с поперечным наклоном пластин (фиг. 4), где из жидкости удаляются одновременно мелкие частицы масел и более крупные частицы окалины. Исследования показали,

5 что для данного типа сточных вод выделение всплыввающих частиц (нефтепродуктов) заканчивалось раньше, чем выделение самых мелкодисперсных частиц окалины. Для выделения последних из воды жидкость

0. пропускалась далее через блоки 4, имеющие продольный наклон пластин, но обратный. В этих блоках преимущественно выделились мелкодисперсные частицы тяжелее воды, при этом они в минимальной

5 степени загрязнялись сорбированным маслом. Кроме того за счет противоточного движения в блоках 4 жидкости (снизу вверх вдоль пластины) и сползающего осадка (сверху вниз вдоль пластины), происходила

0 флокуляция самых мелких частиц окалины и нефтепродуктов, которые вообще не способны к выделению из жидкости отстаиванием без прохождения предварительного процесса флокуляции.

5 Для окончательной очистки от самых мелких частиц, прошедших флокуляцию в блоках 4 с противоточным движением жид- кости и осадка, жидкость направлялась далее в последние блоки 5 с поперечным

0 наклоном пластин (фиг. 4). Здесь создавались оптимальные условия для выделения из жидкости самых мелких частиц, ранее сфлокулированных при противотоке в блоках 4. Поскольку образующиеся флокулы до5 статочно мелкие и не прочные, оптимальное выделение их из воды происходило при поперечном наклоне пластин. При продольном противотипном движении флокулы диспергировались гидродинамическими силами, возникающими в потоке жидкости при противоточном сползании осадка.

Таким образом, путем подбора была выбрана оптимальная схема расположения блоков в отстойнике, обеспечивающая Мак- симальный эффект осветления жидкости от окалины и нефтепродуктов и хорошие свойства различных по весу ловушечных продуктов (окалины и масел), причем уменьшалась их взаимная загрязненность. Это улучшает условия последующей утилизации различных ловушечных продуктов.

Основные технико-экономические преимущества предлагаемого отстойника со- стоят в следующем:

Эффект осветления повышается на 20- 30% и становится более стабильным по отношению к изменяющемуся качеству исходной воды.

осадочную часть отстойника (при всплыва- нии легкой фракции на поверхность отстойника).

Это повышает надежность работы отстойника, облегчает его эксплуатацию.

Формула изобретения

SM

§$2

3

#иг.З

и

Adi

iQ. к

ФигЛ

Авторы

Даты

1992-12-23—Публикация

1989-07-10—Подача