1

(21)4887343/33 (22) 10.09.90 (46)23.12.92- Бюл. № 47

(71)Институт черной металлургии и Запорожский завод ферросплавов

(72)В.И. Коробов, В.А.Носков,. Ю.Н.Овча- ренко. Н.Д.Нариманишвили, Е.В.Геращенко, Е.В.Литвинов, В.Д.Белан, П.А.Кураев, В.А.Саранкин и И.Б.Качаловский и В.А.Гав- рилов

(56) 1. Авторское свидетельство СССР Ms 1678792,кл. С 04 В 5/02, 1989.

(54) УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ КУСКОВОГО ФРАКЦИОНИРОВАННОГО МАТЕРИАЛА ИЗ РАСПЛАВОВ :

(57) Сущность изобретения: устройство содержит рабочий желоб в виде вращающегося на ведущих роликах колеса коробчатого сечения с поперечными перегородками, частично заполненного металлическими шарами, заливочный желоб, узел охлаждения и выгрузки. Ось ведущего ролика на восходящей ветви рабочего желоба установлена выше оси правого ведущего ролика на величину, равную 3-5% диаметра рабочего желоба. Поперечные перегородки рабочего желоба установлены под углом 85-87° к его, образующей в сторону вращения рабочего желоба. 2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для изготовления фракционированного кускового материала из расплава | 1989 |

|

SU1678792A1 |

| Устройство для получения кускового фракционированного материала из расплавов | 1990 |

|

SU1782950A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ШЛАКОВОГО ЩЕБНЯ ИЗ РАСПЛАВА | 2013 |

|

RU2539234C2 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ МЕТАЛЛУРГИЧЕСКИХ ШЛАКОВ | 1992 |

|

RU2044712C1 |

| СПОСОБ ПЕРЕРАБОТКИ ШЛАКА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2018494C1 |

| УСТАНОВКА ДЛЯ ГРАНУЛЯЦИИ РАСПЛАВА ШЛАКА И СПОСОБ ОСУЩЕСТВЛЕНИЯ ГРАНУЛЯЦИИ С ПОЛУЧЕНИЕМ СУХОГО ПРОДУКТА | 2019 |

|

RU2717322C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ШЛАКОВЫХ РАСПЛАВОВ | 2012 |

|

RU2501750C1 |

| УСТАНОВКА ДЛЯ ГРАНУЛЯЦИИ ШЛАКА | 1995 |

|

RU2099299C1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ШЛАКА С УТИЛИЗАЦИЕЙ ТЕПЛА | 2012 |

|

RU2513384C1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ МЕТАЛЛУРГИЧЕСКИХ ШЛАКОВ | 1995 |

|

RU2099298C1 |

Изобретение относится к области черной металлургии и может быть использовано в металлургическом и химическом производствах для получения фракционированного шлакового щебня из расплавов.

Наиболее близким техническим решением к изобретению по технической сущности и достигаемому результату является устройство для получения кускового фракционированного материала из расплавов, содержащее рабочий желоб в виде вращающегося на ведущих роликах колеса коробчатого сечения с поперечными перегородками, частично заполненного металлическими шарами, заливочный желоб, узел охлаждения и выгрузки.

Недостатком известного устройства является низкая надежность и работоспособность.

Это объясняется следующим.

Как показали испытания опытного оЬ- разца установки, в случае расположения осей ведущих роликов на одном уровне, зн з- чительная часть нагрузки приходится на лэ- вый ролик, т.к. большая часть рабочих тел (шаров) и шлака находится в левой (восходящей ветви рабочего желоба. Это может приводить к преждевременному выходу строя левого ролика и его привода. Кроме того, наличие отражателя, выполненного эквидистантно обечайке рабочего желоба . приводит к устранению шаров между обечайкой и отражателем, что многократко увеличивает нагрузку на ролики.

Целью изобретения является повышение надежности и работоспособности устройства.

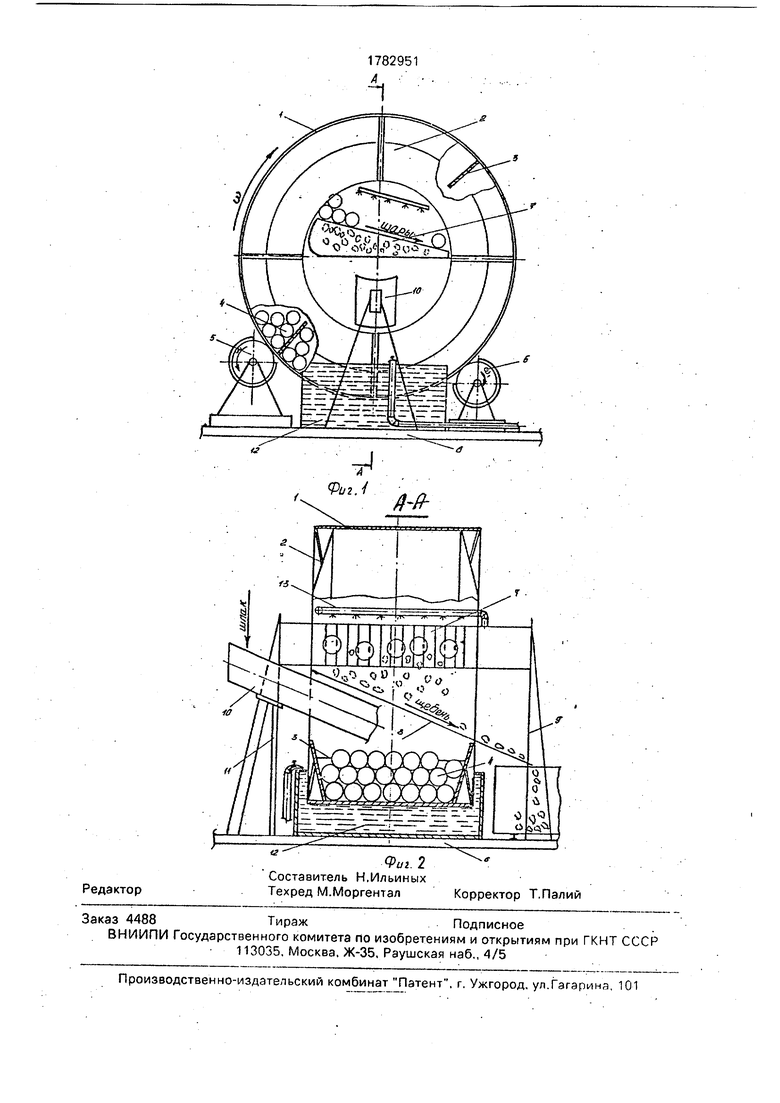

Сущность устройства поясняется черти- жом, где на фиг. 1 изображен общий установки: на фиг. 2 - разрез А-А на фиг. I.

Устройство для получения фракционированного кускового материала из расплавов представляет собой рабочий желоб в виде вращающегося колеса коробчатого сечения, образованного обечайкой 1 с наклонными дисками 2 по торцам. Внутри колеса установлены поперечные перегородки 3. Сечение колеса частично заполнено металлическими шарами 4. Рабочее колесо установлено на двух опорных ведущих роликах 5, покоящихся на основании 6. Узел выгрузки размещен внутри рабочего колеса и выполнен в виде наклонной колосниковой решетки 7 с установленной под ней и жестко с ней соединенной разгрузочной течкой 8. Узел выгрузки с помощью кронштейна Ф закреплен на основании 6 устройства. Узел заливки выполнен в виде наклонного желоба 10, установленного через кронштейн 11 на основании б устройства. Агрегат охлаждения включает в себя ванну 12, установленную на основании 6 устройства под рабочим колесом и душирующее устройство 13, размещенное над узлом,выгрузки.

Устройство работает следующим образом.

R узлу заливки, ковш с расплавом, например, с ж идким шлаком, подают краном. Шлак1 по наклонному желобу 10 попадает на металлические шары 4, находящиеся во вращающемся рабочем колесе, заполняя пустоты между ними. В результате контакта металлических агаров с жидким шлаком происходит интенсивный отбор тепла у жидкого шлака, что способствует его быстрому застыванию. Механическая смесь шаров с застывающим шлаком увлекается наклонными перегородками 3 рабочего колеса вверх к месту выгрузки. По мере вращения рабочего колеса, под действием силы тяжести, происходит отделение смеси от поверхности рабочего колеса и ее выпадение на наклонную колосниковую решетку 7, где смесь доохлаждается водой из душирующе- го устройства 13, что приводит к растрескиванию шлака в смеси. В результате действия динамических нагрузок на шлак, вызванных движущимися шарами, механическая смесь окончательно разрушается на куски равномерной фракции, обусловленные диаметром шаров. Фракционированный шлак просыпается сквозь щели колосниковой решетки 7, попадая в разгрузочную течку 8, а шары, скатываясь по наклонной решетке вдоль щелей, возвращаются в рабочее колесо для их повторного использования. При скатывании шаров осуществляется их охлаждение водой из душирующего устройства 13. Кроме

того предусмотрен отбор тепла от рабочего колеса, путем его контакта с водой, находящейся в ванне 12.

Таким образом, устройству для получения фракционированного кускового материала из расплавов присущи большая надежность и работоспособность по сравнению с известным за счет равномерного распределения нагрузки на ведущие ролики и устранение заклинивания шаров и шлака

между обечайкой рабочего колеса и отражателем, ввиду устранения последнего, что уменьшает металлоемкость устройства. Формула изобретения Устройство для получения кускового

фракционированного материала из расплавов, содержащее рабочий желоб в виде вращающегося на ведущих роликах колеса коробчатого сечения с поперечными перегородками, частично заполненного металлическими шарами, заливочный желоб, узел охлаждения и выгрузки, отличающее- с я тем, что, с целью повышения надежности и работоспособности устройства, ось ведущего ролика на восходящей ветви рабочего желоба установлена выше оси правого ведущего ролика на величину, равную 3-5% диаметра рабочего желоба, а поперечные перегородки рабочего желоба установлены под углом 85-87° к его образующей в сгорону вращения рабочего желоба.

а

Фиг 2

Составитель Н.Ильиных Техред М.Моргентал

Корректор Т.Палий

Авторы

Даты

1992-12-23—Публикация

1990-09-10—Подача