Изобретение относится к области черной металлургии и может быть использовано в сталеплавильном и ферросплавном производстве для получения фракционированного шлакового щебня из расплавов.

Наиболее близким техническим решением к изобретению является устройство для получения кускового фракционированного материала з расплавов.

Указанная установка содержит узел заливки, рабочий желоб в виде приводного колеса, коробчатого сечения, агрегат охлаждения и узел выгрузки материала.

К недостаткам известной установки относится наличие импульсных разрушающих нагрузок на привод рабочего желоба в результате внезапного обрушения в месте выгрузки и перекатывания.значительной массы металлически . шаров из левой ветви рабочего желоба в правую. Кроме того, наличие отражателя, выполненного эквидистантно обечайке рабочего желоба, приводит к кострению шаров и шлака между обечайкой и отражателем, что может многократно увеличивать нагрузку на ролики.

Целью изобретения является обеспечение равномерной нагрузки на привод рабочего желоба, однородности фракционного состава кускового материала, компактност/i и снижения металлоемкости.

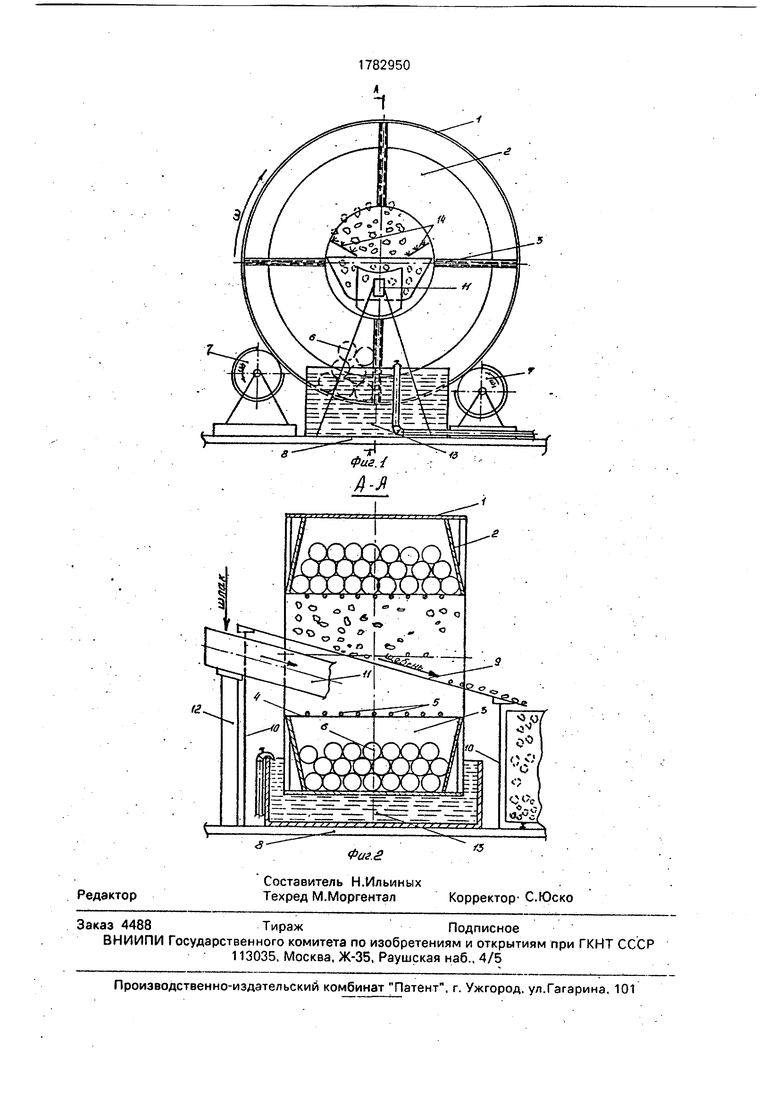

На фиг. 1 изображен общий вид устройства; на фиг. 2 - разрез А-А на фиг. 1.

Устройство для получения фракционированного кускового материала из расплавов представляет собой рабочий желоб в виде вращающегося колеса коробчатого с-г- чения, образованного обечайкой 1 с наклонными дисками 2 по торцам. Внутри желоба установлены поперечные перегородки 3, о - раниченные внутренней обечайкой 4. выполненной в виде кольцевых колосников j. Таким образом, полость рабочего желойа разделена на ряд отсеков, ограниченных обечайкой 1, поперечными перегородками 3 и внутренней колосниковой обечайкой.4 и заполненных металлическими шарами 15 Рабочее колесо установлено на двух щих опорных роликах 7, покоящихся на о - новании 8 устройства. Узел выгрузки размещен внутри рабочего колеса и выпог(Л

С

о

нен в виде наклонной разгрузочной течки 9, .которая с помощью кронштейна 10 закреплена на основании 8 устройства. Узел заливки выполнен в виде футерованного наклонного желоба 11, установленного через кронштейн 12 на основании 8 устройства. Агрегат охлаждения включает в себя ванну 13, установленную на основании 8 устройства под рабочим желобом и душиру- ющее устройство 14, размещенное под узлом выгрузки.

Устройство работает следующим образом.

К узлу заливки ковш с расплавом, например, с-жидким шлаком подается мостовым краном. Шлак по наклонному желобу 11 через колосниковую обечайку 4 попадает на металлические шары 6, находящиеся в отсеках рабочего желоба и заполняет пустоты между ними. В результате контакта металлических шаров с жидким шлаком происходит интенсивный отбор тепла у шлака, что способствует его быстрому застыванию. Механическая смесь шаров с застывающим шлаком увлекается поперечными перегородками 3 рабочего желоба вверх к месту выгрузки. По мере вращения рабочего желоба, под действием силы тяжести, Происходит отделение смеси от наружной .обечайки 1 рабочего желоба и ее выпадение на внутреннюю колосниковую обечайку 4, где смесь доохлаждается водой из душирующе- го устройства 14. что приводит к окончательному растрескиванию шлака в смеси. В результате действия динамических нагрузок на шлак, вызванных движущимися шарами, механическая смесь шары - шлак

окончательно разрушается на куски равномерной фракции, обусловленные диаметром шаров. Фракционированный шлак просыпается сквозь щели колосниковой

обечайки 4, попадая в разгрузочную течку 9, а шары остаются в отсеках рабочего желоба и поступают на повторное использование. При этом предусмотрен отбор тепла от рабочего желоба путем его контакта с водой,

находящейся в ванне 13.

Таким образом, устройство для получения фракционированного кускового материала из расплавов позволяет при меньшей металлоемкости обеспечить непрерывный

технологический процесс за счет повышения надежности и долговечности привода путем устранения воздействия на последний пульсирующих нагрузок и ликвидации заклинивания шаров и шлака между обечайкой рабочего желоба и отражателем ввиду его устранения.

Формула изобретения Устройство для получения кускового

фракционированного материала из расплавов, содержащее заливочный желоб и рабочий желоб с металлическими шарами, узлы охлаждения и выгрузки, отличающее- с я тем, что, с целью обеспечения равномерной нагрузки на привод рабочего желоба, однородности фракционного состава кускового материала, компактности и снижения металлоемкости, внутренняя образующая желоба выполнена в виде кольцевых

колосников, а расстояние между колосниками составляет 0.7-0.8 диаметра металлического шара.

Фаг2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения кускового фракционированного материала из расплавов | 1990 |

|

SU1782951A1 |

| Установка для изготовления фракционированного кускового материала из расплава | 1989 |

|

SU1678792A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ШЛАКОВОГО ЩЕБНЯ ИЗ РАСПЛАВА | 2013 |

|

RU2539234C2 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ МЕТАЛЛУРГИЧЕСКИХ ШЛАКОВ | 1992 |

|

RU2044712C1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ШЛАКА С УТИЛИЗАЦИЕЙ ТЕПЛА | 2012 |

|

RU2513384C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ШЛАКОВЫХ РАСПЛАВОВ | 2012 |

|

RU2501750C1 |

| СПОСОБ ПЕРЕРАБОТКИ ШЛАКА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2018494C1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ МЕТАЛЛУРГИЧЕСКИХ ШЛАКОВ | 1995 |

|

RU2099298C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ РАСПЛАВОВ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2600297C2 |

| Устройство для обработки сыпучих кусковых материалов | 1980 |

|

SU908877A1 |

Сущность изобретения: устройство содержит заливочный желоб и рабочий желоб с металлическими шарами, узлы охлаждения и выгрузки. Внутренняя образующая желоба выполнена в виде кольцевых колосников, а расстояние между колосниками составляет 0.7-0,8 диаметра металлическою шара. 2 ил.

| Установка для изготовления фракционированного кускового материала из расплава | 1989 |

|

SU1678792A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Механизм для сообщения поршню рабочего цилиндра возвратно-поступательного движения | 1918 |

|

SU1989A1 |

Авторы

Даты

1992-12-23—Публикация

1990-09-10—Подача