Изобретение относится к черной металлургии и может быть использовано в сталеплавильном и ферросплавном производствах для получения фракционированного шлакового щебня из расплавов.

Целью изобретения является обеспечение непрерывности процесса, однородности фракционного состава, компактности и снижение металлоемкости.

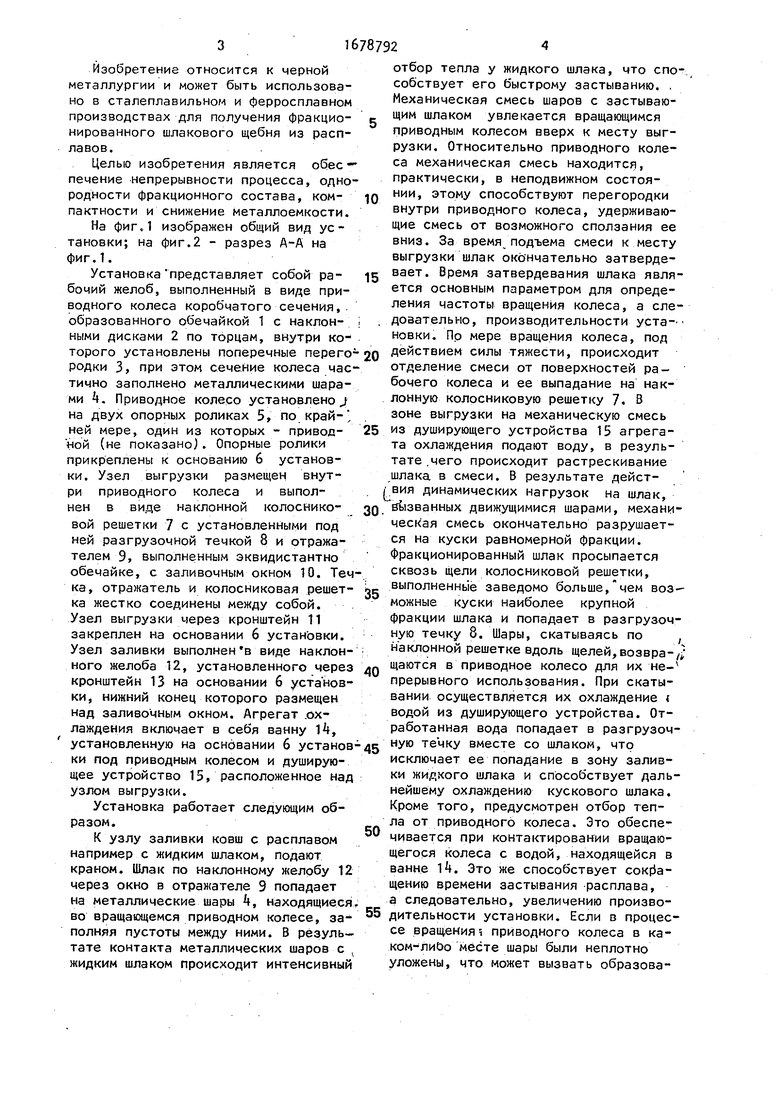

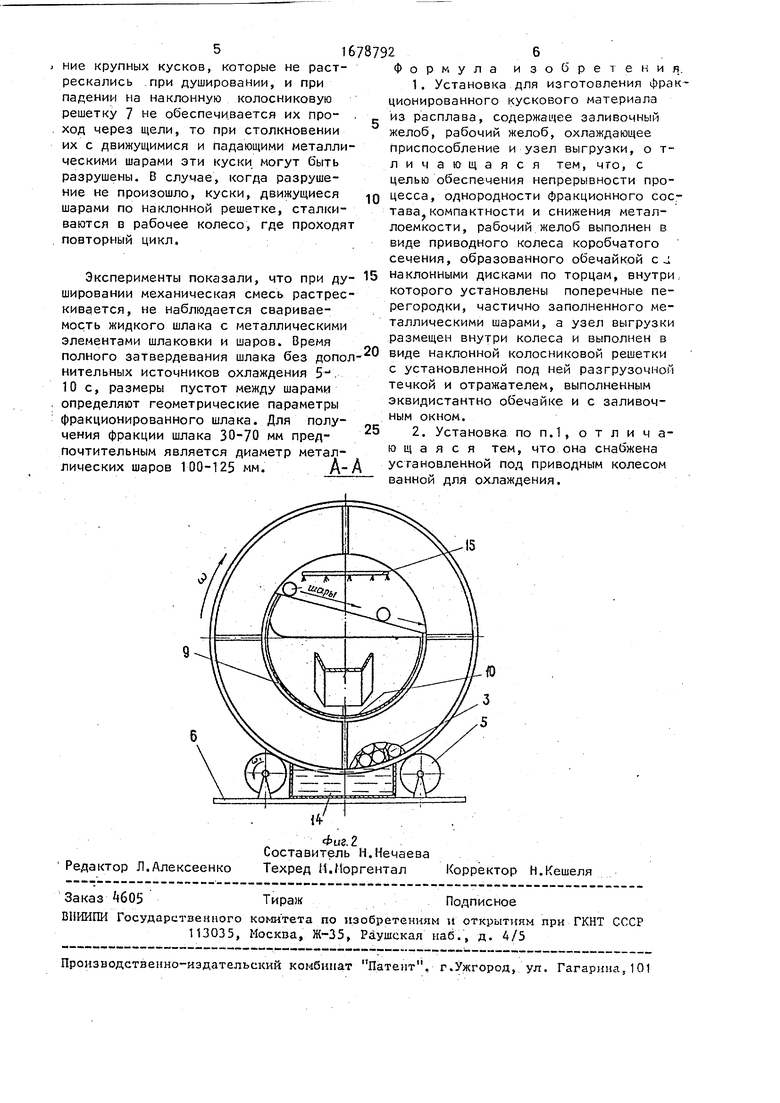

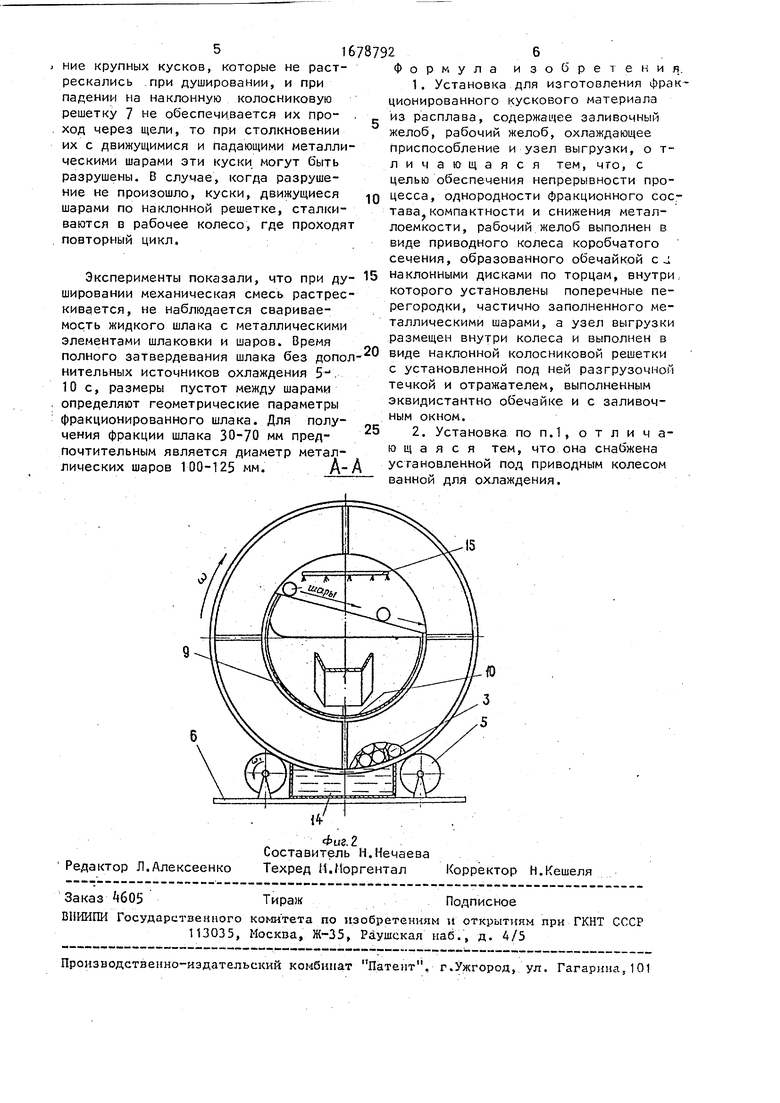

На фиг.1 изображен общий вид установки; на фиг.2 - разрез А-А на фиг.1.

Установка представляет собой рабочий желоб, выполненный в виде приводного колеса коробчатого сечения, образованного обечайкой 1 с наклон- ными дисками 2 по торцам, внутри ко

5

отбор тепла у жидкого шлака, что способствует его быстрому застыванию. . Механическая смесь шаров с застывающим шлаком увлекается вращающимся приводным колесом вверх к месту выгрузки. Относительно приводного колеса механическая смесь находится, практически, в неподвижном состоянии, этому способствуют перегородки внутри приводного колеса, удерживающие смесь от возможного сползания ее вниз. За время подъема смеси к месту выгрузки шлак окончательно затвердевает. Время затвердевания шлака является основным параметром для определения частоты вращения колеса, а следовательно, производительности установки. По мере вращения колеса, под

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения кускового фракционированного материала из расплавов | 1990 |

|

SU1782950A1 |

| Устройство для получения кускового фракционированного материала из расплавов | 1990 |

|

SU1782951A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ШЛАКОВОГО ЩЕБНЯ ИЗ РАСПЛАВА | 2013 |

|

RU2539234C2 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ШЛАКОВЫХ РАСПЛАВОВ | 2012 |

|

RU2501750C1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ШЛАКА С УТИЛИЗАЦИЕЙ ТЕПЛА | 2012 |

|

RU2513384C1 |

| УСТАНОВКА ДЛЯ ГРАНУЛЯЦИИ РАСПЛАВА ШЛАКА И СПОСОБ ОСУЩЕСТВЛЕНИЯ ГРАНУЛЯЦИИ С ПОЛУЧЕНИЕМ СУХОГО ПРОДУКТА | 2019 |

|

RU2717322C1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ МЕТАЛЛУРГИЧЕСКИХ ШЛАКОВ | 1992 |

|

RU2044712C1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ШЛАКОВОГО РАСПЛАВА И СПОСОБ ПЕРЕРАБОТКИ ШЛАКОВОГО РАСПЛАВА В ЭТОЙ УСТАНОВКЕ | 2009 |

|

RU2388709C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ РАСПЛАВОВ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2600297C2 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ МЕТАЛЛУРГИЧЕСКИХ ШЛАКОВ | 1995 |

|

RU2099298C1 |

Изобретение относится к черной металлургии и может быть использовано в сталеплавильном и ферросплавном производствах для получения фракционированного шлакового щебня. Цель 1. изобретения - обеспечение непрерывности процесса, однородности фракционного состава, компактности и снижение металлоемкости. Установка содержит узел заливки, рабочий желоб, агрегат охлаждения, узел выгрузки. - Рабочий желоб выполнен в виде приводного колеса коробчатого сечения, образованного обечайкой Т с наклонными дисками 2, внутри которого по тор цам установлены поперечные перегородки 3, при этом сечение колеса частично заполнено металлическими шарами 4. Узел выгрузки размещен внутри колеса, выполнен в виде наклонной колосниковой решетки 7 с установленными под ней разгрузочной течкой 8 и отражателем 9, выполненным эквидистантно обечайке, с заливочным окном 10. Кроме того, под приводным колесом установлена ванна для охлаждения. 2 ил. 1 з.п.ф-лы. (Л С 5 о VI 00 XI Ю ГО RU.4

торого установлены поперечные перего-20 Деиствием силы тяжести, происходит родки 3, при этом сечение колеса час- отделение смеси от поверхностей ра- тично заполнено металлическими шара- бочего колеса и ее выпадание на нак- ми 4. Приводное колесо установлено .J на двух опорных роликах 5, по крайлонную колосниковую решетку 7. В зоне выгрузки на механическую смесь 25 из душирующего устройства 15 агрегата охлаждения подают воду, в результате чего происходит растрескивание шлака в смеси. В результате дейст- вия динамических нагрузок на шлак,

ней мере, один из которых - приводной (не показано). Опорные ролики прикреплены к основанию 6 установки. Узел выгрузки размещен внутри приводного колеса и выполлонную колосниковую решетку 7. В зоне выгрузки на механическую смесь 25 из душирующего устройства 15 агрегата охлаждения подают воду, в результате чего происходит растрескивание шлака в смеси. В результате дейст- вия динамических нагрузок на шлак,

нен в виде наклонной

колоснико- 3Q вызванных движущимися шарами, механи- вой решетки 7 с установленными под ческая смесь окончательно разрушает- ней разгрузочной течкой 8 и отража- ся на куски равномерной фракции, телем 9, выполненным эквидистантно Фракционированный шлак просыпается обечайке, с заливочным окном 10. Теч- сквозь щели колосниковой решетки,

выполненные заведомо больше, чем возможные куски наиболее крупной фракции шлака и попадает в разгрузочную течку 8. Шары, скатываясь по ; наклонной решетке вдоль щелей, возвра-,;

40

ка, отражатель и колосниковая решет- gg ка жестко соединены между собой. Узел выгрузки через кронштейн 11 закреплен на основании 6 установки. Узел заливки выполнен в виде наклонного желоба 12, установленного через кронштейн 13 на основании 6 установки, нижний конец которого размещен над заливочным окном. Агрегат .охлаждения включает в себя ванну 14,

щаются в приводное колесо для их не-у прерывного использования. При скатывании осуществляется их охлаждение { водой из душирующего устройства. Отработанная вода попадает в разгрузоч- установленную на основании 6 установ-45 ную течкУ вместе со шлаком, что ки под приводным колесом и душирую- исключает ее попадание в зону залив- щее устройство 15, расположенное над и жидкого шлака и способствует дальнейшему охлаждению кускового шлака. Кроме того, предусмотрен отбор тепла от приводного колеса. Это обеспечивается при контактировании вращающегося колеса с водой, находящейся в ванне 14. Это же способствует сокращению времени застывания расплава,

узлом выгрузки.

Установка работает следующим образом.

К узлу заливки ковш с расплавом например с жидким шлаком, подают краном. Шлак по наклонному желобу 12 через окно в отражателе 9 попадает на металлические шары 4, находящиеся, во вращающемся приводном колесе, заполняя пустоты между ними. В результате контакта металлических шаров с t жидким шлаком происходит интенсивный

50

а следовательно, увеличению произво- 55 дительности установки. Если в процессе вращения приводного колеса в ка- ком-лиоо месте шары были неплотно уложены, что может вызвать образоваДеиствием силы тяжести, происходит отделение смеси от поверхностей ра- бочего колеса и ее выпадание на нак-

лонную колосниковую решетку 7. В зоне выгрузки на механическую смесь из душирующего устройства 15 агрегата охлаждения подают воду, в результате чего происходит растрескивание шлака в смеси. В результате дейст- вия динамических нагрузок на шлак,

вызванных движущимися шарами, механи- ческая смесь окончательно разрушает- ся на куски равномерной фракции, Фракционированный шлак просыпается сквозь щели колосниковой решетки,

а следовательно, увеличению произво- дительности установки. Если в процессе вращения приводного колеса в ка- ком-лиоо месте шары были неплотно уложены, что может вызвать образова15

| Рекламный проспект IS.С.Flow CHART ( УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ФРАКЦИОНИРОВАННОГО КУСКОВОГО МАТЕРИАЛА ИЗ РАСПЛАВА |

Авторы

Даты

1991-09-23—Публикация

1989-06-19—Подача