Изобретение относится к машиностроению и, в частности, к способу изготовления вкладыша подшипника скольжения.

Известен способ получения поверхности трения (А.С. SU 1684549 А1), заключающийся в создании на металлической поверхности регулярно расположенных углублений и внесении в них твердосмазочного материала (дисульфида молибдена MoS2) вакуумным ионно-плазменным методом, который подвергают пластическому деформированию для улучшения триботехнических свойств.

Недостатком данного способа является низкая прочность твердосмазочных материалов для работы в условиях высоких динамических нагрузок в подшипниках коленчатого вала форсированных двигателей внутреннего сгорания.

Известен также способ изготовления вкладыша подшипника скольжения, состоящего из стального корпуса, на внутреннюю поверхность которого наносят основной медный или алюминиевый антифрикционный подшипниковый сплав и одно или несколько антифрикционных «приработочных» покрытий на основе свинца, олова или алюминия толщиной 15-50 мкм с промежуточным барьерным слоем никеля (никеля и хрома) толщиной 1-3 мкм для предотвращения диффузии олова из покрытия в подшипниковый сплав (источник 1: Н.М. Рудницкий "Материалы автотракторных подшипников скольжения», М., «Машиностроение», 1965 г., С. 67, источник 2: Котельников Л.Д., Ермолаев А.А. «Опыт доводки узла шатунного подшипника тепловозного дизеля ЧН26/26» // Двигателестроение, 1987, №6, С. 51-54.). Дальнейшая механическая обработка внутренней поверхности вкладыша подшипника со снятием металла не производится из-за малой толщины антифрикционного «приработочного» покрытия. Применение такого покрытия необходимо для улучшения приработки подшипника, запрессовки посторонних частиц, находящихся в смазочном масле без повреждения шейки вала и вкладыша, компенсации геометрических неточностей изготовления сопрягаемых деталей.

Однако такой способ производства вкладышей подшипников имеет ряд недостатков:

- не позволяет осуществлять 100% контроль прочности сцепления антифрикционного «приработочного» покрытия с основным антифрикционным сплавом методом нагрева по ГОСТ 9.302-88 в связи с наличием промежуточного слоя никеля между покрытием и антифрикционным сплавом, контроль сцепления которого должен производиться при температуре 250 градусов Цельсия, а покрытий на основе свинца, олова или алюминия при температуре 150 градусов Цельсия. В соответствии с указанным стандартом, контроль сцепления многослойных покрытий должен производиться при температуре, необходимой для самого низкотемпературного сплава. Из этого следует, что 100% контроль качества сцепления многослойного «приработочного» покрытия с антифрикционным подшипниковым сплавом отсутствует из-за недостаточной температуры для контроля сцепления никелевого промежуточного барьерного слоя.

- в связи с отсутствием последующей за операцией нанесения антифрикционного «приработочного» покрытия механической обработки, ухудшаются параметры шероховатости и увеличиваются величины геометрических отклонений рабочей поверхности за счет неизбежной разности в пределах площади скольжения толщины слоя «приработочного» покрытия и так называемого «краевого эффекта»-увеличенной толщины этого покрытия на краях и острых кромках вкладыша.

Целью настоящего изобретения является получение способа изготовления вкладыша подшипника скольжения, лишенного указанных недостатков.

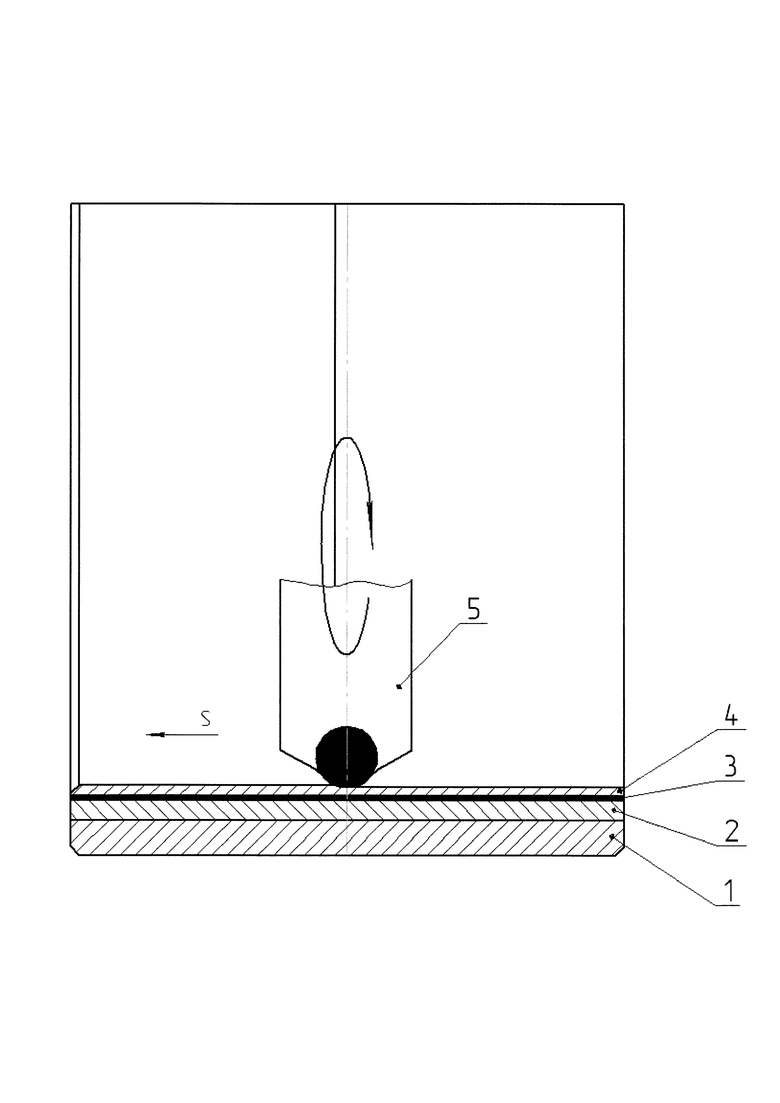

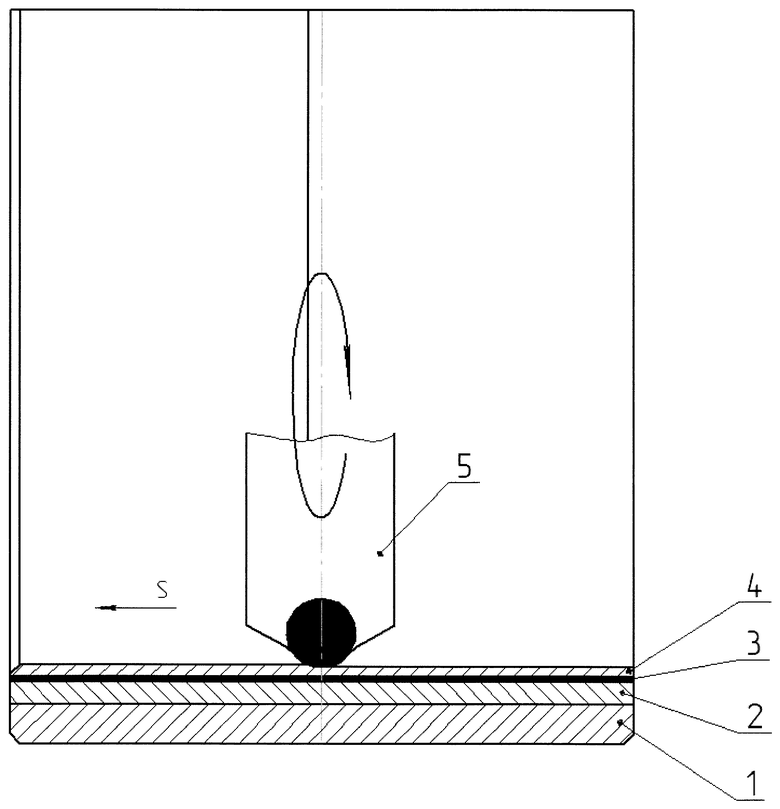

С этой целью предлагается способ изготовления вкладыша подшипника скольжения, показанного на Фиг., состоящего из стального корпуса 1, на внутреннюю поверхность которого нанесен основной медный или алюминиевый антифрикционный подшипниковый сплав 2 и антифрикционное «приработочное» покрытие 4 на основе свинца, олова или алюминия с промежуточным барьерным слоем никеля (никеля и хрома) 3 толщиной 1-3 мкм.

Сущность предлагаемого способа заключается в том, что после нанесения на основной антифрикционный сплав многослойного покрытия на внутреннюю поверхность вкладыша подшипника скольжения производят операцию алмазного выглаживания этой поверхности с обеспечением пластической деформации по толщине слоя покрытия на величину 10-30%.

Рекомендуемая степень пластической деформации обусловлена тем, что при величине внедрения индентора (алмазного выглаживателя) на глубину слоя покрытия 4 менее 10% не достигается существенный эффект упрочнения и уровень напряжений сдвига в слоях покрытий 3,4, достаточный для контроля их сцепления, а при увеличении свыше 30% может происходить значительное снижение толщины слоя покрытия 4 и даже его разрушение. Данную операцию производят на станке с установленным в постели вкладышем и закрепленным во вращающемся шпинделе алмазным выглаживателем 5 с подачей "S" вдоль оси вкладыша.

В результате выполнения этой операции происходит увеличение плотности и усталостной прочности слоя антифрикционного «приработочного» покрытия, улучшение геометрии внутренней рабочей поверхности вкладыша подшипника, уменьшается шероховатость поверхности скольжения, и одновременно осуществляется контроль прочности сцепления покрытия с антифрикционным слоем. Контроль прочности сцепления антифрикционного «приработочного» покрытия с антифрикционным слоем осуществляется визуально: при недостаточной прочности сцепления происходит вздутие или отслоение покрытия на внутренней поверхности вкладыша, что недопустимо.

Реализация указанного способа изготовления вкладыша подшипника скольжения повышает надежность подшипникового узла в результате увеличения усталостной прочности антифрикционного «приработочного» покрытия, повышения запаса его несущей способности за счет снижения шероховатости поверхности скольжения, а также улучшает качество изготовления вкладыша подшипника скольжения за счет гарантированного 100% контроля прочности сцепления покрытия с антифрикционным сплавом.

Технический результат - повышение качества вкладыша подшипника и надежности подшипникового узла в целом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Многослойный шатунный вкладыш коленчатого вала | 2023 |

|

RU2813220C1 |

| Элемент скольжения | 2018 |

|

RU2712496C1 |

| АНТИФРИКЦИОННЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 1993 |

|

RU2049140C1 |

| МНОГОСЛОЙНЫЙ МАТЕРИАЛ ДЛЯ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ | 2000 |

|

RU2247658C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ВТУЛОК-ВКЛАДЫШЕЙ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ | 1991 |

|

RU2025246C1 |

| ВКЛАДЫШ ПОДШИПНИКА СКОЛЬЖЕНИЯ ФОРСИРОВАННОГО ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1996 |

|

RU2154754C2 |

| СПОСОБ ОБРАБОТКИ БРОНЗОВЫХ ВКЛАДЫШЕЙ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ (ВАРИАНТЫ) | 2021 |

|

RU2765925C1 |

| СПОСОБ ОБРАБОТКИ ВКЛАДЫШЕЙ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ | 2013 |

|

RU2524467C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПОРЫ СКОЛЬЖЕНИЯ | 2004 |

|

RU2274777C2 |

| ПОДШИПНИК СО СЛОЕМ СКОЛЬЖЕНИЯ | 2015 |

|

RU2613640C1 |

Изобретение относится к способу изготовления вкладыша подшипника скольжения. Способ изготовления вкладыша подшипника скольжения включает следующие этапы. На внутреннюю поверхность стального корпуса подшипника наносят основной медный или алюминиевый антифрикционный подшипниковый сплав и одно или несколько антифрикционных «приработочных» покрытий на основе свинца, олова или алюминия толщиной 15-50 мкм с промежуточным барьерным слоем никеля толщиной 1-3 мкм. После нанесения на основной антифрикционный сплав многослойного покрытия на внутреннюю поверхность вкладыша подшипника скольжения производят операцию алмазного выглаживания этой поверхности с обеспечением пластической деформации по толщине слоя покрытия на величину 10-30%. Достигается повышение надежности и улучшение качества изготовления вкладыша подшипника скольжения. 1 ил.

Способ изготовления вкладыша подшипника скольжения, состоящего из стального корпуса, на внутреннюю поверхность которого наносят основной медный или алюминиевый антифрикционный подшипниковый сплав и одно или несколько антифрикционных «приработочных» покрытий на основе свинца, олова или алюминия толщиной 15-50 мкм с промежуточным барьерным слоем никеля толщиной 1-3 мкм, отличающийся тем, что после нанесения на основной антифрикционный сплав многослойного покрытия на внутреннюю поверхность вкладыша подшипника скольжения производят операцию алмазного выглаживания этой поверхности с обеспечением пластической деформации по толщине слоя покрытия на величину 10-30%.

| СПОСОБ ИЗГОТОВЛЕНИЯ ВКЛАДЫША ПОДШИПНИКА | 1992 |

|

RU2064615C1 |

| ПОДШИПНИК СО СЛОЕМ СКОЛЬЖЕНИЯ | 2016 |

|

RU2626790C1 |

| Соединение деревянных частей в конструкциях посредством кольцевого шипа, вставляемого в кольцевые пазы соединяемых частей | 1926 |

|

SU5521A1 |

| СПОСОБ ПРОИЗВОДСТВА СУХОЙ СМЕСИ ДЛЯ ДЕТСКОГО ПИТАНИЯ | 2003 |

|

RU2260338C2 |

| US 2006188579 A1, 28.12.2006 | |||

| US 2014119681 A1, 01.05.2014. | |||

Авторы

Даты

2024-08-07—Публикация

2023-11-17—Подача