Изобретение относится к области машиностроения, в частности к многослойным шатунным вкладышам коленчатых валов и может быть использовано в тяжело нагруженных подшипниках скольжения коленчатых валов тепловозных и судовых дизелей, в автомобильных двигателях внутреннего сгорания, в компрессорах, в насосных станциях и других механизмах, в конструкции, которых имеются кривошипные узлы и т.п.

Шатунный вкладыш подшипника скольжения коленчатого вала является критической деталью двигателей внутреннего сгорания, надежная безаварийная эксплуатация двигателя напрямую связана с качеством вкладыша, его ненормальное функционирование в работе неминуемо приводит к остановке работы двигателя и дорогостоящему ремонту.

Известен тонкостенный вкладыш подшипника скольжения высокофорсированного дизеля, содержащий металлический корпус с антифрикционным слоем, приработочным покрытием и слоем из поверхностно-активного вещества, нанесенного на приработочное покрытие с рабочей стороны (см. а.с. SU №1530847).

Недостатком данного тонкостенного вкладыша подшипника скольжения высокофорсированного дизеля является низкая эксплуатационная надежность работы подшипника скольжения коленчатых валов из-за быстрого износа поверхностно-активного вещества, нанесенного на приработочный слой.

Наиболее близким по технической сущности к предлагаемому изобретению является трехслойный композиционный вкладыш подшипника скольжения, содержащий стальную основу, связанный с ней несущий слой из алюминиевого сплава, содержащий один или несколько элементов из группы Cu, Ni, Si, Fe, Ti, Mn, и связанный с ним поверхностный слой приработочного антифрикционного сплава, выполненного из деормируемого сплава на алюминиевой основе, содержащего один или несколько элементов из группы Sn, Pb, Sb, Zn, Si, а толщина поверхностного слоя равна 10-50% от толщины несущего слоя из алюминиевого сплава (а.с. SU №1536095).

Недостатком данного низкие износостойкость, усталостная прочность, долговечность шатунного вкладыша коленчатого вала

Техническим результатом предлагаемого изобретения является повышение несущей способности, износостойкости, усталостной прочности, долговечности шатунного вкладыша коленчатого вала за счет использования всех слоев с одинаковой высокой несущей способностью в определенной последовательности с учетом специфических функциональных свойств.

Технический результат достигается в многослойном композиционном шатунного вкладыше коленчатого вала, содержащий стальной корпус, на наружной поверхности которого нанесено плазменное антикоррозионное бронзовое покрытие, на внутренней поверхности стального корпуса последовательно нанесены антифрикционный слой свинцово-оловянной бронзы с микродобавками порошков никеля, оксида циркония, окиси алюминия и оксида церия, барьерный никелевый слой, антифрикционный слой на основе гальванического сплава олово-сурьма-медь и приработочный слой твердосмазочного полимерного покрытия на основе дисульфида молибдена с фуллереном.

Плазменное антикоррозионное бронзовое покрытие, нанесенное на наружную поверхность стального корпуса, обеспечивает надежную защиту наружной поверхности стального корпуса многослойного шатунного вкладыша коленчатого вала от фреттинг-коррозии.

Антифрикционный слой свинцово-оловянной бронзы с микродобавками порошков никеля, оксида циркония, окиси алюминия и оксида церия, нанесенный на внутреннюю поверхность стального корпуса, представляет собой слой столбчатой структуры, которая обеспечивает выполнение всех эксплуатационных требований при нагрузках до 120 МПа. Формирования столбчатой структуры бронзы с кристаллитами, перпендикулярными поверхности раздела сталь-бронза, осуществляется за счет высокой скорости охлаждения. Легирование свинцово-оловянной бронзы порошками никеля позволяет добиться равномерного формирования компактных включений свинца и повышения прочности бронзы. Оксид циркония обеспечивает дисперсное распределение свинца и полностью предотвращает сегрегацию свинца в бронзе, обеспечивая повышение прочности и коррозионной стойкости. Оксид церия способствует повышению механических свойств за счет улучшения распределения олова в бронзе. Окись алюминия улучшает антикоррозионные и антифрикционные свойства свинцово-оловянной бронзы. При этом поверхность раздела сталь-бронза не имеет дефектов и не содержит свинцовых включений, что гарантирует прочную адгезию слоя бронзы со стальной поверхностью. Столбчатые дендритообразные кристаллиты сплава медь-олово обеспечивают высокую усталостную прочность - сопротивление антифрикционного рабочего слоя циклическим нагрузкам, направленным перпендикулярно к поверхности вкладыша, свинец, заполняющий пространства между дендритообразными кристаллитами сплава медь-олово, придает бронзе антифрикционные свойства, смазывая ее поверхность при прямом контакте с поверхностью шейки коленчатого вала, прочная адгезия слоя бронзы со сталью, сформировавшаяся при температуре центробежного литья (выше 1000°С) предотвращает отслоение бронзового сплава при высоких нагрузках, возникающих неизбежно при эксплуатации.

Барьерный никелевый слой предотвращает диффузию олова из антифрикционного слоя на основе гальванического сплава олово-сурьма-медь в антифрикционный слой свинцово-оловянной бронзы с микродобавками порошков никеля, оксида циркония, окиси алюминия и оксида церия.

Антифрикционный слой на основе гальванического сплава олово-сурьма-медь имеет высокую усталостную прочность, высокую износостойкость, низкий коэффициент трения, высокое сопротивление к схватыванию с материалом шейки коленчатого вала (задиру), способность легко прирабатываться и поглощать чужеродные включения, находящиеся в масле.

Приработочный слой твердосмазочного полимерного покрытия на основе дисульфида молибдена с фуллереном обладает улучшенными трибологическими характеристиками, такими как пониженный коэффициент трения, высокая коррозионная стойкость, возможность эксплуатации при нагрузках до 120 МПа.

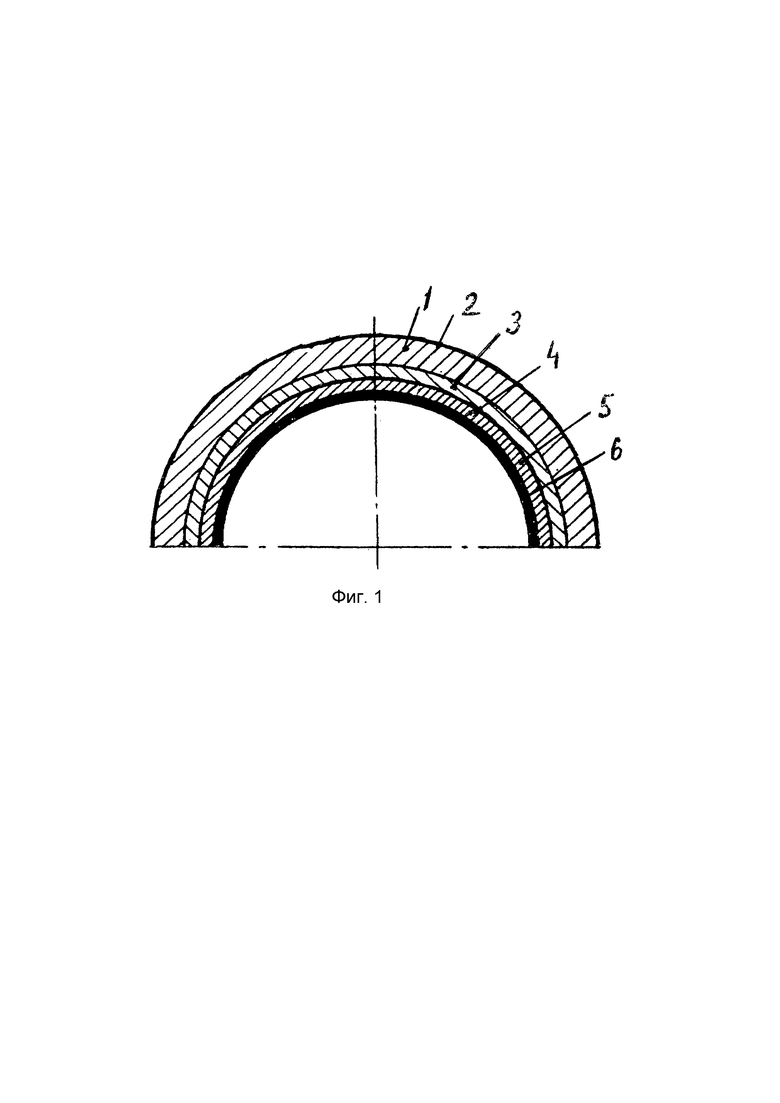

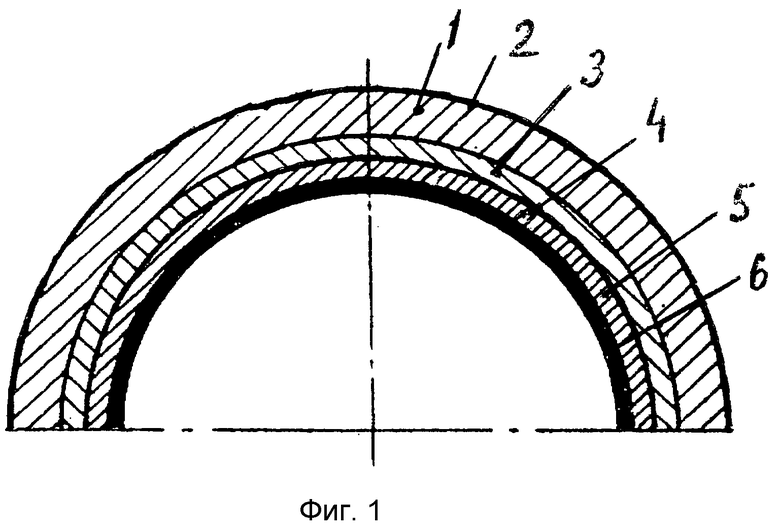

Многослойный шатунный вкладыш коленчатого вала поясняется чертежом, где на фиг. 1 представлен общий вид.

Многослойный шатунный вкладыш коленчатого вала состоит из стального корпуса 1. На наружной поверхности стального корпуса 1, выполненного в виде полукольца, нанесено плазменное антикоррозионное бронзовое покрытие 2. На внутренней поверхности стального корпуса 1 последовательно нанесены антифрикционный слой 3 свинцово-оловянной бронзы с микродобавками порошков никеля, оксида циркония, окиси алюминия и оксида церия, барьерный никелевый слой 4, антифрикционный слой 5 на основе гальванического сплава олово-сурьма-медь и приработочный слой 6 твердосмазочного полимерного покрытия на основе дисульфида молибдена с фуллереном.

Пример

Многослойный шатунный вкладыш коленчатого вала изготовляется по следующей технологии. Из стальной трубы с необходимыми внутренним и наружным диаметрами отрезается кольцо определенной высоты. Внутренняя поверхность кольца растачивается до чертежного размера диаметра и обрабатывается до необходимой чистоты поверхности под центробежную заливку. Для центробежной заливки используется шихта следующего состава: свинец -25%, олово -1%, медь -70%, никель -3%, окись циркония -0,005%, окись церия -0,005%, окись алюминия -0,005%. После центробежной заливки кольцо механически обрабатывается по внутреннему и наружному диаметрам и шлифуется по высоте. Затем кольцо разрезается на две половинки, которые после дальнейшей механической обработки становятся заготовками вкладышей подшипников скольжения. На следующем этапе изготовления на наружную поверхность вкладышей подшипников скольжения наносится методом плазменного напыления бронзовое покрытие следующего состава: олово -12%, медь -88%, которое используется для защиты от фреттинг-коррозии, а внутренняя поверхность доводится до необходимой чистоты с помощью, так называемой «алмазной расточки». Затем на внутреннюю поверхность вкладышей подшипников скольжения последовательно наносятся: барьерный никелевый слой толщиной 1÷3 мкм, антифрикционный слой состоящий из: олова -83%, сурьмы -12%, меди -5% и приработочный слой следующего состава: дисульфид молибдена -80%, полимерная основа ~20%, фуллерен С60 -0,00015%.

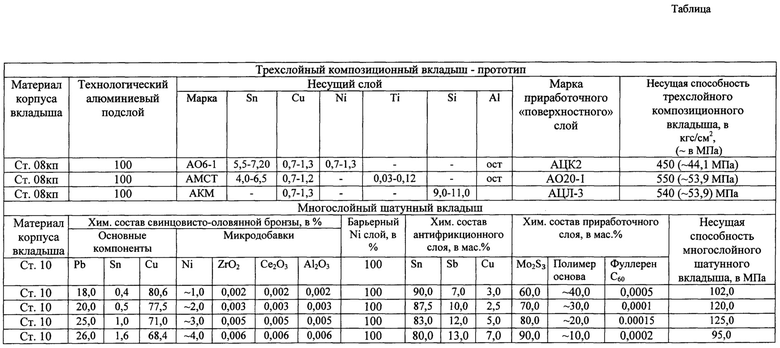

Для выбора оптимальных параметров, составляющих многослойного шатунного вкладыша коленчатого вала, были проведены сравнительные испытания на несущую способность предлагаемого многослойного шатунного вкладыша коленчатого вала и трехслойного композиционного вкладыша - прототип. Результаты испытаний приведены в таблице.

На основании данных, приведенных в таблице 1, видно, что многослойный шатунный вкладыш коленчатого вала обеспечивает повышение несущей способности.

Предложенный многослойный шатунный вкладыш коленчатого вала повышает износостойкости, усталостной прочности, долговечности шатунного вкладыша коленчатого вала. За счет высокой усталостной прочности многослойный шатунный вкладыш коленчатого вала в условиях максимальной циклической нагрузки может эксплуатироваться неограниченное время без образования трещин усталостного разрушения. Высокая износостойкость способствует рабочим поверхностям вкладыша сопротивляться износу, то есть изменению размеров, формы и масс, вследствие трения. Улучшенные антифрикционные свойства уменьшают потери мощности двигателя за счет снижения величины коэффициента трения на рабочей поверхности вкладыша и на поверхности, контактирующей с ней, шейки коленчатого вала. Использование изобретения позволяет повысить эксплуатационную надежность высокофорсированных двигателей внутреннего сгорания за счет использования многослойных шатунных вкладышей в тяжело нагруженных подшипниках скольжения коленчатого вала тепловозных и судовых двигателей внутреннего сгорания.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления вкладышей подшипников скольжения | 2023 |

|

RU2803208C1 |

| Элемент скольжения | 2018 |

|

RU2712496C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВКЛАДЫША ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2023 |

|

RU2824409C1 |

| Способ электролитического осаждения антифрикционных покрытий сплавом на основе олова | 2016 |

|

RU2620215C1 |

| Антифрикционный сплав на основе олова | 2015 |

|

RU2631564C2 |

| АНТИФРИКЦИОННОЕ ТВЕРДОСМАЗОЧНОЕ ПОЛИМЕРНОЕ ПОКРЫТИЕ | 2022 |

|

RU2788089C1 |

| ВКЛАДЫШ ПОДШИПНИКА СКОЛЬЖЕНИЯ ФОРСИРОВАННОГО ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1996 |

|

RU2154754C2 |

| СПОСОБ ДАГИСА ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ВКЛАДЫШЕЙ ПОДШИПНИКОВ | 1991 |

|

RU2082579C1 |

| АНТИФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ПОРОШКОВОЙ МЕДИ | 2014 |

|

RU2576740C1 |

| Электролит для нанесения антифрикционных покрытий | 2023 |

|

RU2820009C1 |

Изобретение относится к области машиностроения, в частности к многослойным шатунным вкладышам коленчатых валов. Вкладыш содержит стальной корпус. На наружной поверхности корпуса нанесено плазменное антикоррозионное бронзовое покрытие. На внутренней поверхности стального корпуса последовательно нанесены антифрикционный слой свинцово-оловянной бронзы с микродобавками порошков никеля, оксида циркония, окиси алюминия и оксида церия, барьерный никелевый слой, антифрикционный слой на основе гальванического сплава олово-сурьма-медь, содержащего 10-12 мас. % сурьмы, 2,5-5,0 мас. % меди, остальное - олово, и приработочный слой твердосмазочного полимерного покрытия на основе дисульфида молибдена с фуллереном. Достигается повышение несущей способности вкладыша. 1 ил.

Многослойный шатунный вкладыш коленчатого вала, содержащий стальной корпус, на наружной поверхности которого нанесено плазменное антикоррозионное бронзовое покрытие, на внутренней поверхности стального корпуса последовательно нанесены антифрикционный слой свинцово-оловянной бронзы с микродобавками порошков никеля, оксида циркония, окиси алюминия и оксида церия, барьерный никелевый слой, антифрикционный слой на основе гальванического сплава олово-сурьма-медь, содержащего 10-12 мас. % сурьмы, 2,5-5,0 мас. % меди, остальное - олово, и приработочный слой твердосмазочного полимерного покрытия на основе дисульфида молибдена с фуллереном.

| Трехслойный композиционный вкладыш подшипника скольжения и способ его изготовления | 1986 |

|

SU1536095A1 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ | 2000 |

|

RU2240880C2 |

| Элемент скольжения | 2018 |

|

RU2712496C1 |

| Способ изготовления вкладышей подшипников и биметаллических втулок с антифрикционным поверхностным слоем | 1948 |

|

SU104713A1 |

Авторы

Даты

2024-02-08—Публикация

2023-08-02—Подача