Изобретение относится к области получения ионно-плазменных покрытий с износостойкими и антизадирными свойствами для работы в парах трения «алюминий-сталь», «алюминий-чугун» путем вакуум-дугового осаждения. Такие покрытия могут использоваться в машиностроении, авиастроении, металлургии и других отраслях народного хозяйства при создании конструкций с защитными, упрочняющими, износостойкими, эрозионностойкими покрытиями.

Использование сплавов на основе алюминия для изготовления поршней дизелей большой мощности с целью улучшения массогабаритных и других показателей двигателя является очень перспективным направлением в двигателестроении. Типичным примером является жаропрочный алюминиевый сплав АК-4-1 с температурой отпуска 180-200°С. Алюминиевые сплавы этой группы соединяют в себе прочность и удовлетворительные трибологические показатели, что определяет области их применения.

В частности, сплавы этой группы применяют при изготовлении поршней двигателей внутреннего сгорания. В то же время использование их сопряжено с определенными трудностями, обусловленными недостаточной износостойкостью и задиростойкостью этих сплавов. В условиях работы сильно нагруженных двигателей склонность к образованию задиров ограничивает их использование. Износостойкость также желательно иметь лучшую. То есть этот материал может служить типичным примером конструкционного материала в машиностроении с характерными ограничениями по допустимой температуре нагрева, не вызывающими снижения его механических свойств после закалки, и другими недостатками и ограничениями при использовании.

Одной из основных причин износа металлических материалов является схватывание трущихся поверхностей. При неблагоприятном соотношении механических свойств, находящихся в контакте твердых тел, оно приводит к образованию наростов, задиров, заеданию, катастрофическому повреждению поверхностей трения и изнашиванию.

Известно, что для предотвращения схватывания или снижения вызываемых повреждений до приемлемого уровня применяют различные способы [Конструкционные материалы. Справочник. Под ред. Б.Н. Арзамасова, М.: Машиностроение, 1990, с. 131; Чайнов Н.Ф. Проблемы и перспективы поршневого двигателестроения в России. / Двигателестроение. - 2001, №4, с. 46-47; А.П. Семенов. Схватывание металлов и методы его предотвращения при трении. // Трение и износ. 1980, т. 1, №2, с. 236-246], в частности, наносят покрытия, которые не просто улучшают свойства трущихся поверхностей, а приводят к образованию новых композиционных материалов с присущим им комплексом свойств [Анодные оксидные покрытия на легких сплавах. Под ред. И.Н. Францевича. К.: Наукова думка, 1977].

На покрытие поршня оказывают механическое и коррозионное воздействие бензин и газы, которые образуются при его сгорании - углекислый газ, окись углерода, закись азота, сернистый газ, концентрации которых зависят от состава бензина. Покрытие должно быть химически устойчивым, в нем не должны появляться какие-либо пленки или осадки. Покрытие должно обладать хорошей теплопроводностью, не изменяющейся в процессе длительной работы двигателя. Должна наблюдаться сравнимость покрытых поршней со стандартными поршнями по износостойкости и степени износа поршня, прирабатываемость покрытых поршней не должна уступать прирабатываемости стандартных поршней.

Известно покрытие из пиролитического хрома [см. Юрченко А.Д. и др. Защитное покрытие из пиролитического хрома: технология, свойства, результаты испытаний и применения. - Дмитровград, 1994, с. 3-5]. В данном техническом решении рабочий слой карбида хрома наносят на основу из алюминия или его сплава пиролизом жидкости "Бархос" при температуре осаждения 430-450°С, давлении паров в камере осаждения 0,1…1,0 Па.

Существенным недостатком этого покрытия является невысокая нагрузочная способность при его нанесении на алюминий или сплав алюминия, так как слой из пиролитического хрома, размещенный на относительно мягкой основе, продавливается при локализованном контактном или линейном нагружении. При этом, как показали исследования, увеличение толщины нанесенного на основу из алюминия или его сплава слоя карбида хрома до 50 мкм и более, кроме увеличения затрат дорогостоящих материалов, приводит к возникновению значительных внутренних напряжений, способствующих отслоению покрытия, его разрушению и, как следствие, потери работоспособности.

Наиболее близким техническим решением к заявляемому по назначению, технической сущности и результату при использовании является композиционное покрытие, нанесенное на основу из алюминия или его сплава [см. патент РФ №2175686, М.кл. С23С 28/04], содержащее слой из пиролитического карбида хрома, в котором между основой и слоем из пиролитического карбида хрома размещен промежуточный слой из оксидокерамики.

Недостатком известного технического решения является относительно низкая износостойкость изделий с подобным покрытием при действии повышенных эксплуатационных термомеханических напряжений, особенно, если они имеют циклический характер, из-за высокой склонности покрытий к интенсивному микро- и/или макроразрушению в зонах контактирования. Кроме того, высока вероятность возникновения критических растягивающих напряжений на границах раздела "покрытие-изделие" вследствие большой разницы в их физико-механических свойствах, что может привести к полному разрушению (отслаиванию) покрытия по границам раздела из-за возникновения "краевых эффектов", связанных с формированием критических напряжений разрушения на радиусных участках.

Указанные выше недостатки приводят к снижению надежности и долговечности устройств, использующих пары трения «алюминий-сталь», «алюминий-чугун».

Поэтому целью заявляемого технического решения является повышение износостойкости и уменьшение возможности появления дефектов, связанных с задирообразованием.

Поставленная цель достигается тем, что в известном композиционном покрытии для алюминия или его сплава, согласно изобретению, покрытие выполнено из слоя молибдена, упрочняющего слоя из чередующихся нанослоев нитрида молибдена и молибдена, слоя из нитрида молибдена и внешнего слоя молибдена.

Согласно изобретению, слой из молибдена выполнен толщиной 0,1-0,3 мкм.

Согласно изобретению, чередующиеся нанослои молибдена и нитрида молибдена упрочняющего слоя выполнены с периодом повторяемости 10 нм и толщиной отдельных нанослоев соответственно 2 нм и 8 нм, при этом суммарная его толщина упрочняющего слоя составляет 0,2-0,5 мкм.

Согласно изобретению, слой из нитрида молибдена выполнен толщиной 3,5-5,0 мкм.

Согласно изобретению, внешний слой выполнен из молибдена толщиной 2,0-3,0 мкм.

Как видно из изложения сущности заявляемого технического решения, оно отличается от прототипа и, следовательно, является новым.

Заявляемое техническое решение обладает изобретательским уровнем. В основу изобретения поставлена задача улучшения композиционного покрытия для алюминия или его сплава, в котором, вследствие выполнения покрытия из слоя молибдена, упрочняющего слоя из чередующихся нанослоев нитрида молибдена и молибдена, слоя нитрида молибдена и внешнего слоя из молибдена, обеспечивается новый технический результат. Сущность его состоит в том, что структура покрытия обеспечивает плавное изменение пластичности покрытия при переходе от основы через твердые слои к внешнему приработочному слою молибдена, после износа которого износостойкость покрытия в целом обеспечивают непосредственно твердые чередующиеся нанослои и слой нитрида молибдена.

Техническое решение принципиально отличается от известных тем, что обеспечивает создание для алюминия и его сплавов покрытий с высоким сопротивлением износу и задиру при сохранении прочностных характеристик деталей, работающих в жестких условиях промышленной эксплуатации.

Указанные выше принципиальные недостатки устранены при нанесении на изделие многослойно-композиционного покрытия, обеспечивающего более благоприятное сочетание кристаллохимических, физико-механических и теплофизических свойств слоев покрытия и материала изделия. При выполнении в составе покрытия упрочняющего слоя, состоящего из чередующихся нанослоев нитрида молибдена и молибдена, возникает эффект блокирования микроползучести материала изделия при повышенных эксплуатационных термомеханических напряжениях. Изделие с подобной конструкцией многослойно-композиционного покрытия будет более длительное время сопротивляться макро- и микроразрушению вследствие более продолжительного времени функционирования покрытия, снижающего термомеханические нагрузки на материал изделия, а последний создает более благоприятные условия работы покрытию из-за лучшей сопротивляемости микроползучести и пластическому деформированию.

Предлагаемое техническое решение промышленно применимо и может быть реализовано в виде покрытия с помощью оборудования, изготовленного в условиях современного производства, и использовано в качестве антизадирного износостойкого покрытия, например, на поршнях из деформируемого жаропрочного алюминиевого сплава для дизелей типа Д80.

Нанесение покрытий осуществлялось на модернизированной установке для вакуум-дугового напыления с вакуумной камерой большего объема и автоматизированной системой управления работой вакуум-дуговыми испарителями и системой подачи реакционных газов в рабочий объем камеры.

При отработке процессов нанесения покрытий основной задачей был выбор параметров работы установки, которые обеспечивали бы получение прочносцепленных покрытий выбранных составов без разупрочнения материала основы. Для деформируемого жаропрочного алюминиевого сплава АК4-1 такие режимы не должны были снижать его твердость ниже 110 единиц по шкале Бринеля.

Проведена отработка методов плазменной очистки в тлеющем разряде аргоновой плазмы и в высокоплотной аргоновой плазме, создаваемой газовым плазмогенератором установки, при осаждении покрытий на опытные образцы из алюминиевого сплава. Предварительная бомбардировка подложки перед нанесением покрытия благоприятно сказывается и на адгезии, и на качестве покрытий. Определены параметры ионной бомбардировки, обеспечивающие необходимый температурный режим, позволяющий не допустить перегрева материала основы и обеспечить нанесение прочносцепленных покрытий.

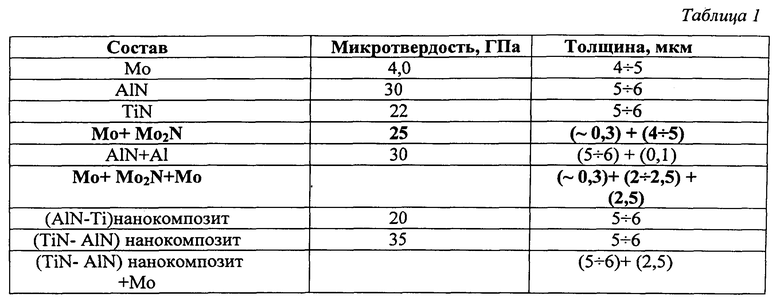

В табл. 1 приведены составы исследованных покрытий, значения их микротвердости, толщины. Нанокомпозитные покрытия имели слоистую структуру из слоев соответствующих составов толщиной ~15 нм.

Проведенная оптимизация технологических параметров нанесения прочносцепленных качественных покрытий и произведенная отработка режимов ионно-плазменного нанесения покрытий различного состава (Al-N; Ti-N; Al, Ti-N; Mo-N; Мо) и многослойных композиций на их основе (Al-(Al-N)-Al; Al-(Al-N)-Al-(Al,Ti-N); (Mo-N)-Mo; -(Al,Ti-N)-Mo) на образцах из алюминиевого сплава АК-4 обеспечивают достаточную адгезию покрытий и сохранение твердости сплава АК-4 в заданных пределах. Измеренные значения твердости основы составляли не менее 125 кГ/мм2 для исследованных образцов. Металлографические исследования образцов с покрытиями подтвердили сплошность и равномерность по толщине покрытий на всей поверхности образцов.

Покрытия перечисленных выше составов были нанесены на образцы для проведения триботехнических испытаний.

Испытания по определению триботехнических характеристик исследуемых покрытий проведены по стандартным заводским методикам на машинах трения типа СМЦ-2 и 2070 СМТ-1 по схеме «диск-колодка» при ступенчатом нагружении в Центральной заводской лаборатории ГП «Завод им. Малышева» (г. Харьков).

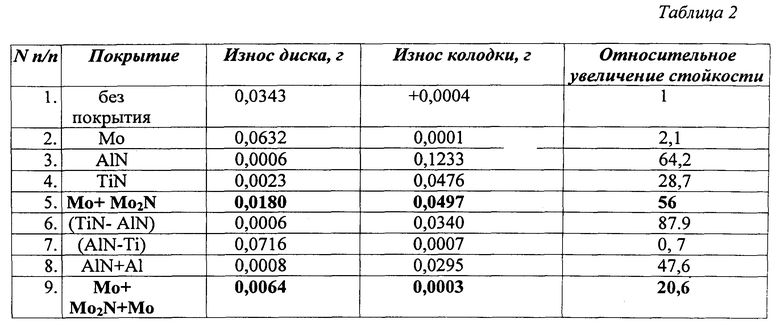

В табл. 2 представлены результаты измерения величины износа исследуемых покрытий, нанесенных на «диски» из сплава АК4-1, а также «колодок» из гильзового чугуна после испытаний при ступенчатом нагружении до 6 МПа. Для сравнения испытаны образцы «дисков» без покрытия.

Анализ показывает, что образцы сплава АК4-1 без покрытия интенсивно изнашиваются и что начало задирообразования при нагружении выше 8 МПа наступает существенно быстрее.

Образцы с покрытиями выдерживают максимальные нагрузки без задирообразования и разрушения.

Покрытие из чистого Мо имеет меньшую скорость линейного износа по сравнению со сплавом АК4-1 и весьма незначительно изнашивает контртело, но, в целом, проявило низкую износостойкость и в процессе испытаний практически полностью было изношено до основы. Сравнение результатов испытаний нитридов Al, Ti и Мо показывает, что наиболее износостойким является покрытие AlN, однако при его испытании происходит наибольший износ контртела, что может характеризовать абразивные свойства этого покрытия. Покрытия MoN и TiN показали примерно одинаковые результаты по изнашивающей способности.

Наиболее высокую износостойкость показало покрытие (TiN-AlN), однако оно обладает и наибольшей изнашивающей способностью по отношению к контртелу.

Покрытие Mo+Mo2N+Mo более износостойкое по отношению к контртелу. Износ контртела не намного превосходит этот показатель при испытаниях сплава АК4-1 без покрытия, но износостойкость самого покрытия достаточно высока. При нагружении покрытия Mo+Mo2N+Mo до предельной нагрузки 10 МПа зарегистрировано значительное уменьшение коэффициентов трения, что характеризует возможность использования этого покрытия как износостойкого и антифрикционного в соответствующих условиях работы.

Таким образом, анализ полученных результатов показал, что наилучшим сочетанием износостойкости, изнашивающей способности по отношению к гильзовому чугуну и антифрикционным свойствам из исследованных вариантов покрытий, обладают покрытия Mo+Mo2N+Mo, обладающие самой низкой изнашивающей способностью по отношению к контртелу по сравнению с другими покрытиями и очень высокой износостойкостью. Эти покрытия были выбраны для нанесения в качестве антизадирных износостойких покрытий на натурных поршнях из деформируемого жаропрочного алюминиевого сплава для дизелей типа Д80 для проведения стендовых испытаний.

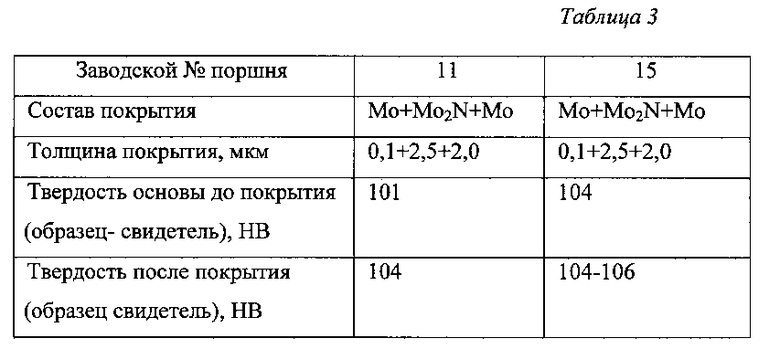

Проведена оптимизация технологических параметров нанесения прочносцепленных ионно-плазменных покрытий Mo+Mo2N+Mo на поверхность натурных алюминиевых поршней дизелей типа Д80.

Отработанные режимы обеспечивают достаточную адгезию и сохранение твердости сплава АК-4 в заданных пределах. Металлографические исследования образцов с покрытиями подтвердили сплошность и равномерность по толщине покрытий на всей поверхности образцов.

По отработанным режимам нанесены покрытия Mo+Mo2N+Mo на алюминиевые поршни дизелей типа Д80 для проведения стендовых испытаний.

В таблице 3 представлен результат испытания в виде паспорта на опытную партию поршней из деформируемого жаропрочного алюминиевого сплава АК4-1 с разработанными антизадирными износостойкими покрытиями для дизельного двигателя Д80.

Стендовые испытания из деформируемого жаропрочного алюминиевого сплава АК4-1 с разработанными антизадирными износостойкими покрытиями для дизелей типа Д80 были проведены на ГП «Завод им. Малышева» (г.Харьков). Испытания проведены в составе дизельного двигателя по одноцилиндровой схеме с максимальными приближением к натурным условиям эксплуатации.

Результаты проведенных стендовых испытаний показывают, что разработанные нанокомпозитные покрытия на сплаве АК4-1 позволяют полностью предотвратить задиры при работе в паре с гильзовым чугуном в условиях трения скольжения при граничных условиях смазки, соответствующих условиям работы деталей цилиндро-поршневой группы двигателей. При этом относительное увеличение стойкости достигает 20-80 раз, а износ контртела уменьшается в 4-5 раз.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗНОСОСТОЙКОЕ АНТИФРИКЦИОННОЕ ПОКРЫТИЕ | 2013 |

|

RU2567125C2 |

| МНОГОСЛОЙНОЕ, ИЗНОСОСТОЙКОЕ ПОКРЫТИЕ | 2013 |

|

RU2543643C1 |

| СПОСОБ ИОННО-ПЛАЗМЕННОГО ПРЕЦИЗИОННОГО АЗОТИРОВАНИЯ ПОВЕРХНОСТЕЙ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2013 |

|

RU2555692C2 |

| Способ получения адаптивного износостойкого покрытия Ti-Al-Mo-N для защиты от изнашивания в меняющихся условиях трения | 2016 |

|

RU2644094C1 |

| Способ получения слоистого композиционного материала Ti-TiN трибологического назначения | 2022 |

|

RU2784959C1 |

| СПОСОБ НАНЕСЕНИЯ ТЕПЛОЗАЩИТНОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ПОВЕРХНОСТЬ ДЕТАЛИ ИЗ ЧУГУНА ИЛИ СТАЛИ | 2024 |

|

RU2828526C1 |

| Многослойно-композиционное покрытие для режущего инструмента для обработки титановых сплавов в условиях прерывистого резания | 2019 |

|

RU2725467C1 |

| МНОГОСЛОЙНО-КОМПОЗИЦИОННОЕ ИЗНОСОСТОЙКОЕ ПОКРЫТИЕ | 1998 |

|

RU2198243C2 |

| РЕЖУЩИЙ ИНСТРУМЕНТ С МНОГОСЛОЙНЫМ ПОКРЫТИЕМ | 2012 |

|

RU2478731C1 |

| СПОСОБ НАНЕСЕНИЯ ЭЛЕКТРОПРОВОДЯЩЕГО ТВЕРДОСМАЗОЧНОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА КИНЕМАТИЧЕСКИЕ КОНТАКТНЫЕ ПАРЫ ИЗ МЕДНЫХ СПЛАВОВ | 2021 |

|

RU2767922C1 |

Изобретение относится к области получения ионно-плазменных покрытий с износостойкими и антизадирными свойствами для работы в парах трения «алюминий-сталь», «алюминий-чугун». Композиционное покрытие для алюминия или его сплавов выполнено из четырех слоев и включает слой молибдена, чередующиеся нанослои нитрида молибдена и молибдена, слой нитрида молибдена и слой молибдена. Структура покрытия обеспечивает плавное изменение пластичности покрытия при переходе от основы через твердые слои к внешнему приработочному слою молибдена, после износа которого износостойкость покрытия в целом обеспечивают непосредственно твердые чередующиеся нанослои и слой нитрида молибдена. Результаты проведенных стендовых испытаний показывают, что разработанные нанокомпозитные покрытия позволяют полностью предотвратить задиры при работе в паре с гильзовым чугуном в условиях трения скольжения при граничных условиях смазки, соответствующих условиям работы деталей цилиндро-поршневой группы двигателей. При этом относительное увеличение стойкости достигает 20-80 раз, а износ контртела уменьшается в 4-5 раз. 4 з.п. ф-лы, 3 табл.

1. Композиционное покрытие для алюминия или его сплавов, отличающееся тем, что оно включает слой молибдена, упрочняющий слой из чередующихся нанослоев нитрида молибдена и молибдена, слой из нитрида молибдена и внешний слой молибдена.

2. Композиционное покрытие по п. 1, отличающееся тем, что слой из молибдена выполнен толщиной 0,1-0,3 мкм.

3. Композиционное покрытие по п. 1, отличающееся тем, что чередующиеся нанослои молибдена и нитрида молибдена упрочняющего слоя выполнены с периодом повторяемости 10 нм и толщиной отдельных нанослоев соответственно 2 нм и 8 нм, при этом толщина упрочняющего слоя составляет 0,2-0,5 мкм.

4. Композиционное покрытие по п. 1, отличающееся тем, что слой из нитрида молибдена выполнен толщиной 3,5-5,0 мкм.

5. Композиционное покрытие по п. 1, отличающееся тем, что внешний слой из молибдена выполнен толщиной 2,0-3,0 мкм.

| КОМПОЗИЦИОННОЕ ПОКРЫТИЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2175686C1 |

| ТЕМПЕРАТУРОУСТОЙЧИВОЕ ПОКРЫТИЕ ДЛЯ ИЗДЕЛИЯ ИЗ АЛЮМИНИЕВОГО СПЛАВА | 2002 |

|

RU2230827C2 |

| US20070122649A1,31.05.2007 | |||

| JP7268650A,17.10.1995. | |||

Авторы

Даты

2016-05-27—Публикация

2014-01-22—Подача