Изобретение относится к области приборостроения для измерения массы тел, в частности мясопродуктов, и может быть использовано в цехах (заводах) и пунктах убоя и переработки скот а, производственных холодильниках, колбасных и консервных цехах (заводах), упаковочных отделениях, экспедициях и складах, на предприятиях мясной промышленности при взвешивании на монорельсовых весах мясных туш и пол- утуш, подвесных ковшей с фаршем, рам с колбасными изделиями и других мясопродуктов.

Известно устройство для взвешивания мясопродуктов с использованием момо- рельсовых весов, пульта, регистрирующего механизма, перфоратора, блоков для автоматизации вывода информации о массе и дополнительной информации, связанной с массой мясопродуктов, на перфоленту с последующей обработкой перфоленты на электронно-вычислительной машине 1.

Известна также система взвешивания мясопродуктов, содержащая автоматизированные пункты взвешивания, связанные через модуль интерфейса радиальной последовательной связи с центральной

Х| 00 OJ

со со

электронно-вычислительной машиной, при этом каждый автоматизированный пункт взвешивания содержит монорельсовые весы с циферблатным квадрантным указателем, пульт весовщика, имеющий встроенный программируемый контроллер с устройством параллельного ввода-выво- Яа, связанные с встроенным программируемым контроллером малогабаритное печатающее устройство, привод подающего конвейера и комплектор для п одачи и съема груза с весового монорельса, состоящий из спаренных толкателей на общей каретке с приводом, датчика прохождения груза, свзанного с проходящим по весовому монорельсу грузом, датчика установки груза на весовой монорельс и датчика исходного положения спаренных толкателей, входами связанных со спаренными толкателями 2,

Недостатком, прототипа является использование в монорельсовых весах цифер- блатного квадрантного у1 Га зат еля с дистанционной регистрацией УЦКД. Наиболее ответственным узлом в указателе УЦКД является набор кодовых дисков, состоящий из четырех кодовых и одного фикс ирующего дисков. Набор кодовых дисков требует высокой точности изготовления и сборки. Опрос кодовых дисков осуществляется последовательно, и при эксплуатации наблюдаются сбои оказаний и регистрации массы. В результате того, что фиксирующий диск жестко связан с рычажной системой во время взвешивания возникают поломки при действии груза на рычажную систему. Управление комплектатором, подающим заданное количество туш или полутуш на весовой монорельс, осуществляется вручную.

Перечисленные недостатки снижают производительность известной системы взвешивания мясопродуктов.

Целью изобретения является повышение производительности труйа при взвешивании.

Поставленная цель достигается тем, что циферблатный квадрантный указатель выполнен с оптическим преобразователем в виде пар излучателей и приемников, число которых равно разрядности представления массы в двоичном параллельном коде и установлено на оси стрелки указателя между излучателями и приемниками кодового диска с чередующи мйся бПтиче с кйпрозрачны- ми и непрозрачными участками, при этом выходы приемников оптического преобразователя соединены с первыми входами устройства параллельного ввода-вывода программируемого контроллера, выходы датчиков прохождения груза, установки груза на весовой монорельс и исходного положения спаренных толкателей соединены соответственно со вторыми, третьими и четвертыми входами устройства параллельного ввода-вывода, пятые, шестые и седьмые выходы которого подключены соответственно и входам привода спаренных толкателей и привода подающего конвейера.

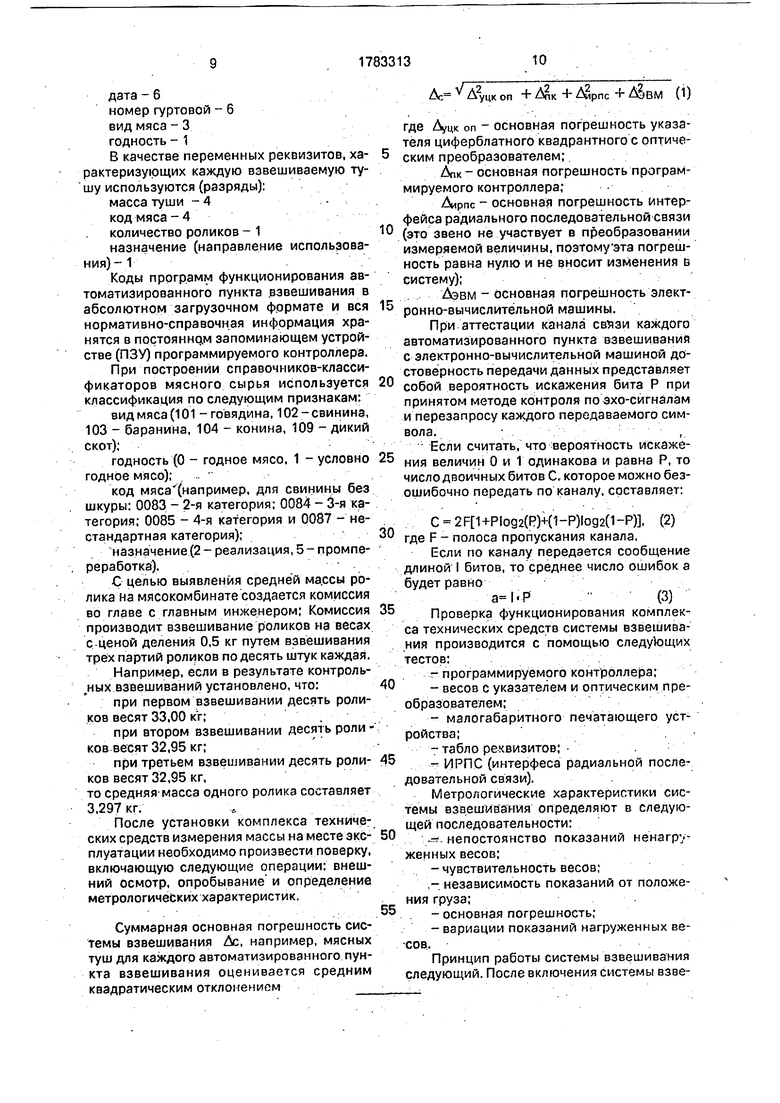

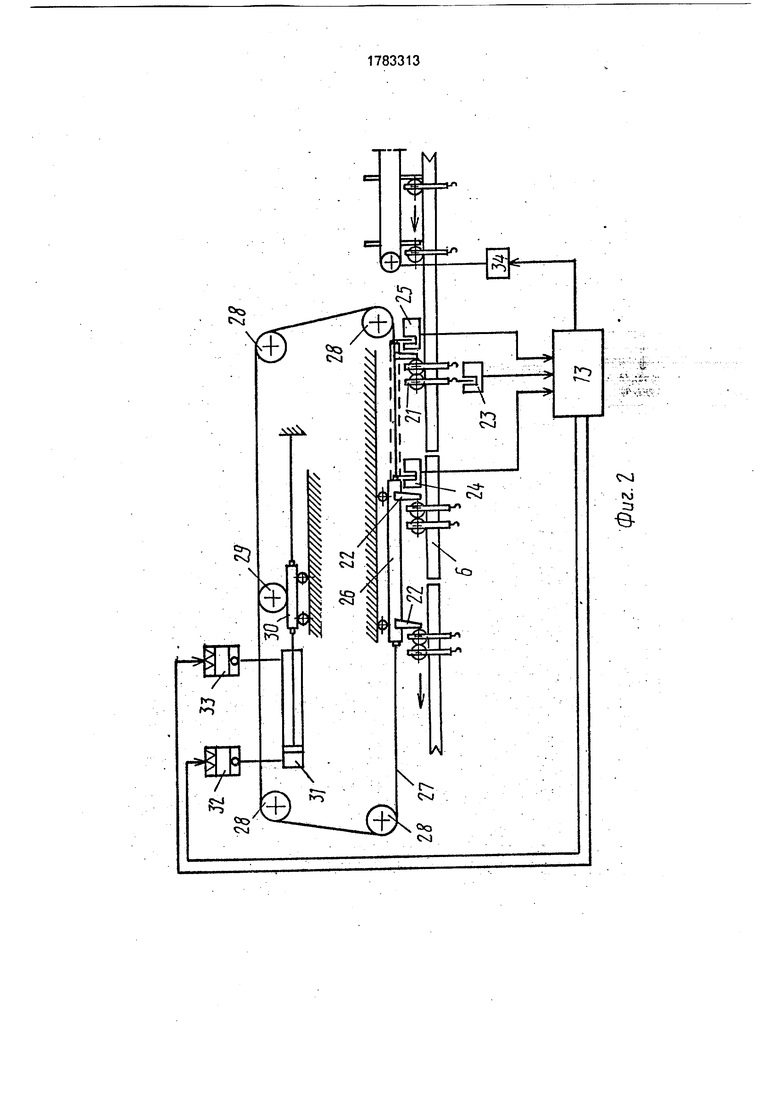

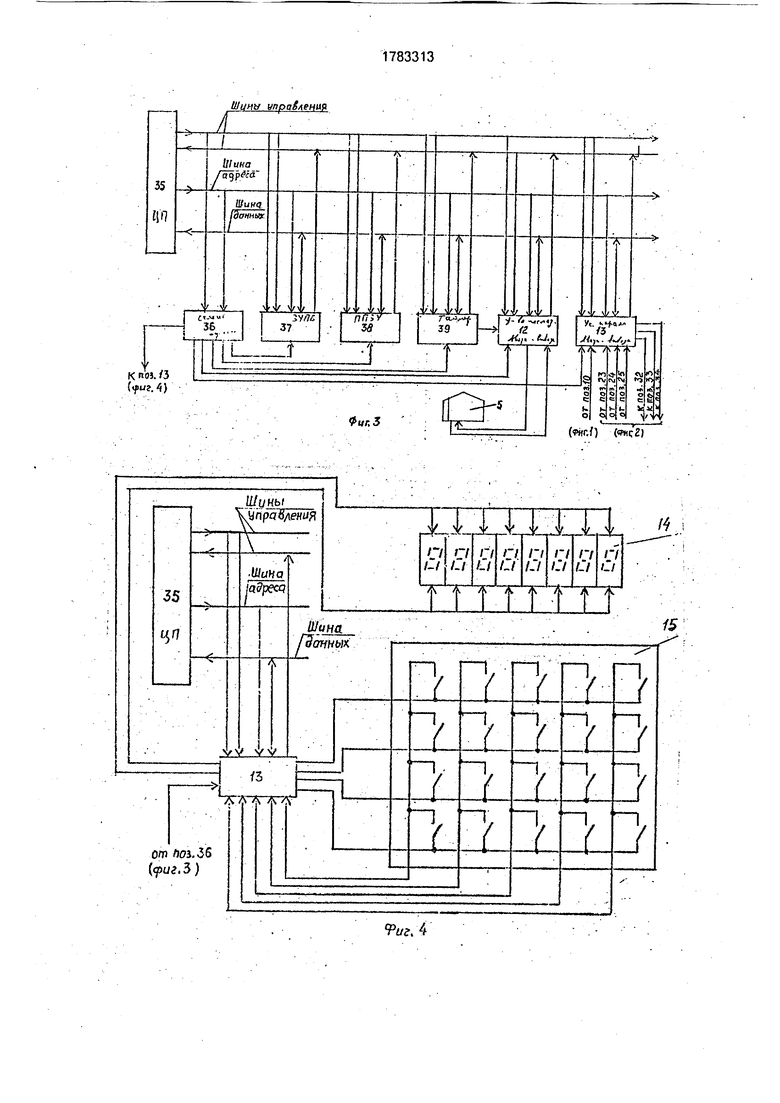

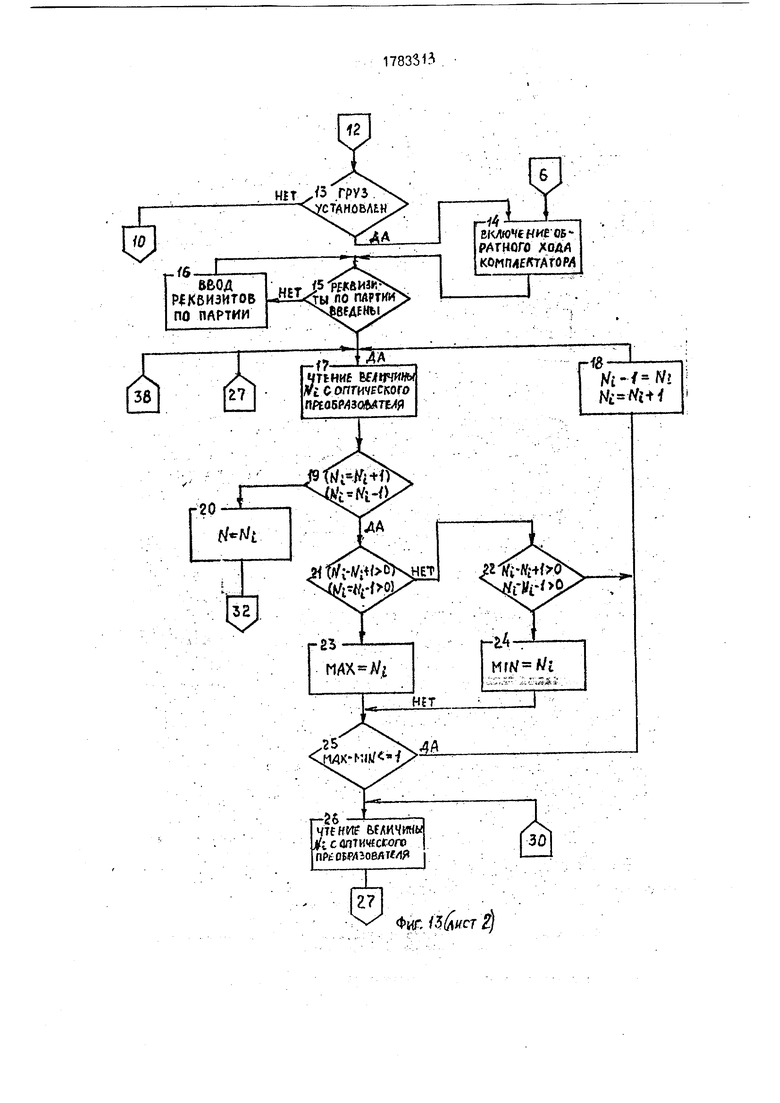

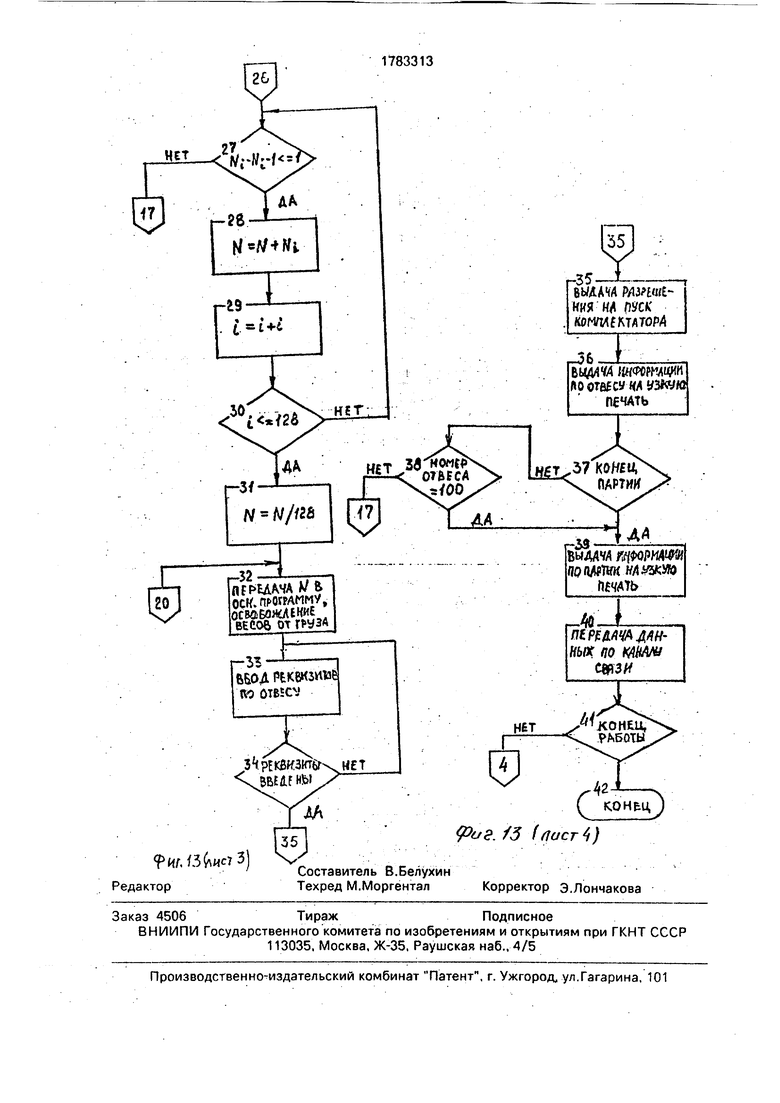

Сущность системы взвешивания мясопродуктов поясняется следующими фигурами: фиг. 1 - структурная схема комплекса технических средств системы без комплектатора; фиг. 2 - структурная схема комплекса технических средств комплектатора; фиг. 3 - функциональная схема программируемого контроллера Оез дисплея и блока клавиатуры; фиг. 4 - функциональная схема дисплея и блока клавиатуры программируемого контроллера; фиг. 5 - общий вид оптического преобразователя; фиг. 6 - общий вид кодового диска; фиг. 7 (листы 1-4) - развертка кодового диска; фиг. 8 - схема электрическая принципиальная оптического преобразователя; фиг. 9 - пульт весовщика; фиг. 10 - дисплей с блоком клавиатуры программируемого контроллера; фиг. 11- схема электрическая .принципиальная блока индикации реквизитов; фиг. 12 - общий

вид табло реквизитов; фиг. 13 (листы 1-4) - блок-схема алгоритма автоматизированного пункта взвешивания.

Технические средства системы взвешивания мясопродуктов построены по иерархическому принципу: нижний и верхний уровни.

На нижнем уровне система содержит ряд автоматизированных пунктов взвешивания (АПВ), например АПВ 1 иАПВ2,предназначенных соответственно, для взвешивания туш крупного рогатого скота (КРС), а также туш свиней и мелкого рогатого скота (МРС) в цехе убоя и разделки скота на мясокомбинате или аналогичные пункты

взвешивания мясных туш в производственном холодильнике, колбасном и консервном цехах. Кроме того, автоматизированные пункты взвешивания могут использоваться для взвешивания на подвесных путях ковшей с фаршем и рам с колбасными изделиями. ,

На верхнем уровне системы взвешивания мясопродуктов используется центральная электронно-вычислительная машина.

На фиг. 1 изображены в качестве примера конкретного выполнения первый и последний автоматизированные пункты 1 и 2 взвешивания, предназначенные для взвешивания соответственно двух свиных полутуш 3 и рамы 4 с колбасными изделиями.

причем автоматизированные пункты взвешивания имеют связь с центральной электронно-вычислительной машиной 5.

В каждом автоматизированном пункте взвешивания установлены монорельсовые весы, которые состоят из грузоприемного устройства (на фигурах не показано) с весовым монорельсом 6, тяги 7, рычажного механизма 8, циферблатного квадрантного указателя 9 с оптическим преобразователем 10.

В состав каждого автоматизированного пункта взвешивания входит программируемый контроллер 11, состоящий из устройства 12 последовательно ввода-вывода, устройства 13 параллельного ввода-вывода, дисплея 14, блока 15 клавиатуры. Программируемый контроллер включает также другие функциональные узлы, представленные ниже. Выходы приемников оптического преобразователя соединены с первыми входами устройства 13 параллельного ввода-вывода программируемого контроллера:

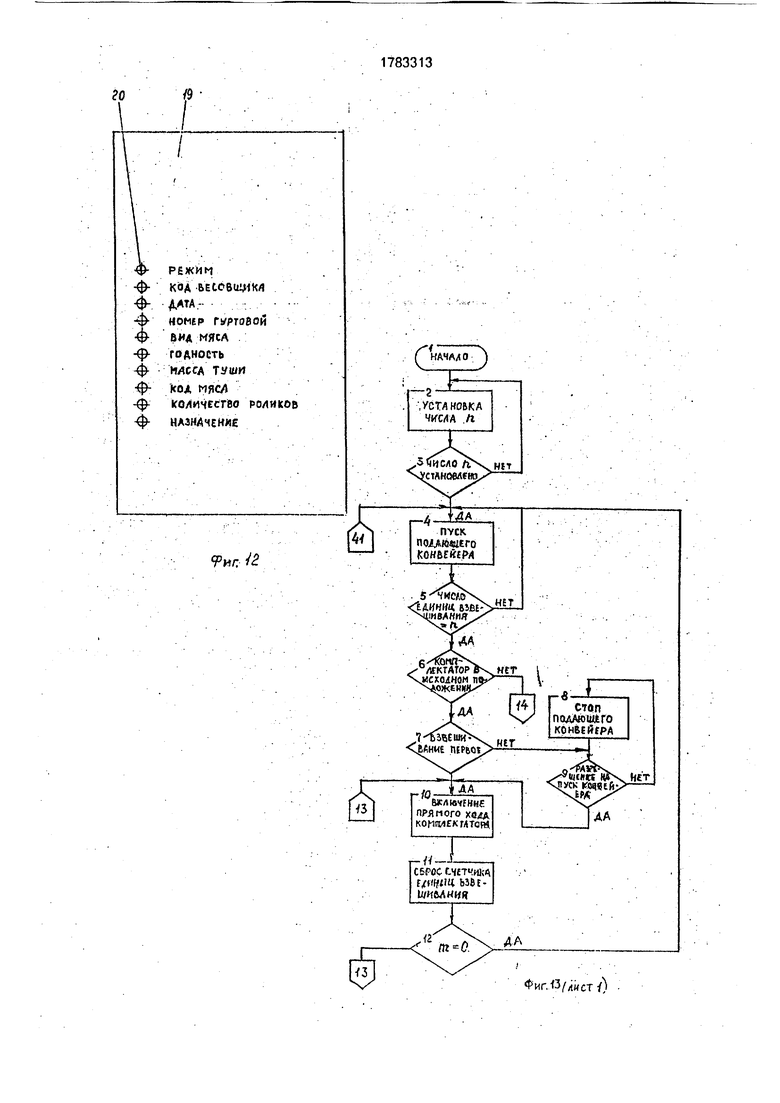

Кроме того, в состав каждого автоматизированного пункта взвешивания входят: малогабаритное печатающее устройство 16 и блок 17 индикации реквизитов, причем блок 17 включает дешифратор 18 и табло 19 реквизитов со светодиодами 20.

На весовых монорельсах 6 две свиные полутуши 3 взвешиваются на троллеях 21 (далее роликах 21), а рама 4 с колбасными изделиями взвешивается на одном ролике 21.

Нижний уровень служит для информации цехового персонала и связан с верхним уровнем посредством интерфейсной связи с центральной электронно-вычислительной машиной. Модуль интерфейса -радиальной последовательной связи (на фигурах модуль не показан) центральной электронно-вычислительной машины подключен к устройствам 12 последовательного ввода-вывода программируемых контроллеров на каждом автоматизированном пункте взвешивания.

Комплектатор, изображенный на фиг. 2, включает: спаренные толкатели 22, датчик 23 прохождения груза, датчик 24 установки груза на весовой монорельс и датчик 25 исходного положения спаренных толкателей.

Тип применяемых датчиков не имеет существенного значения, поэтому можно применить как бесконтактные индукционные или герконовые выключатели, так и механические путевые выключатели нажимного действия.

Привод спаренных толкателей состоит из каретки 26 с двумя спаренными толкателями, троса 27. четырех блоков 28, одного

блока 29 с кареткой 30 и пневмоцилиндра 31,соединенного с электропневмопреобра- зователями 32 и 33. Блок 29 соединен с кареткой 30 и служит для уменьшения на- 5 мотки троса 27 вдвое.

На датчик 23 прохождения груза воздействуют ролики 21, а датчик 24 установки груза на весовой монорельс 6 и датчик 25 исходного положения спаренных толкате0 лей срабатывают при прохождении каретки 26.

Датчики 23-25 соединены со вторыми, третьими и четвертыми входами устройства 13 параллельного ввода-вывода программи5 руемого контроллера, электропневмопре образователя 32 и 33 - с выходом пятого и

шестого каналов устройства 13, а привод 34

подающего конвейера - с седьмым выходом

устройства 13.

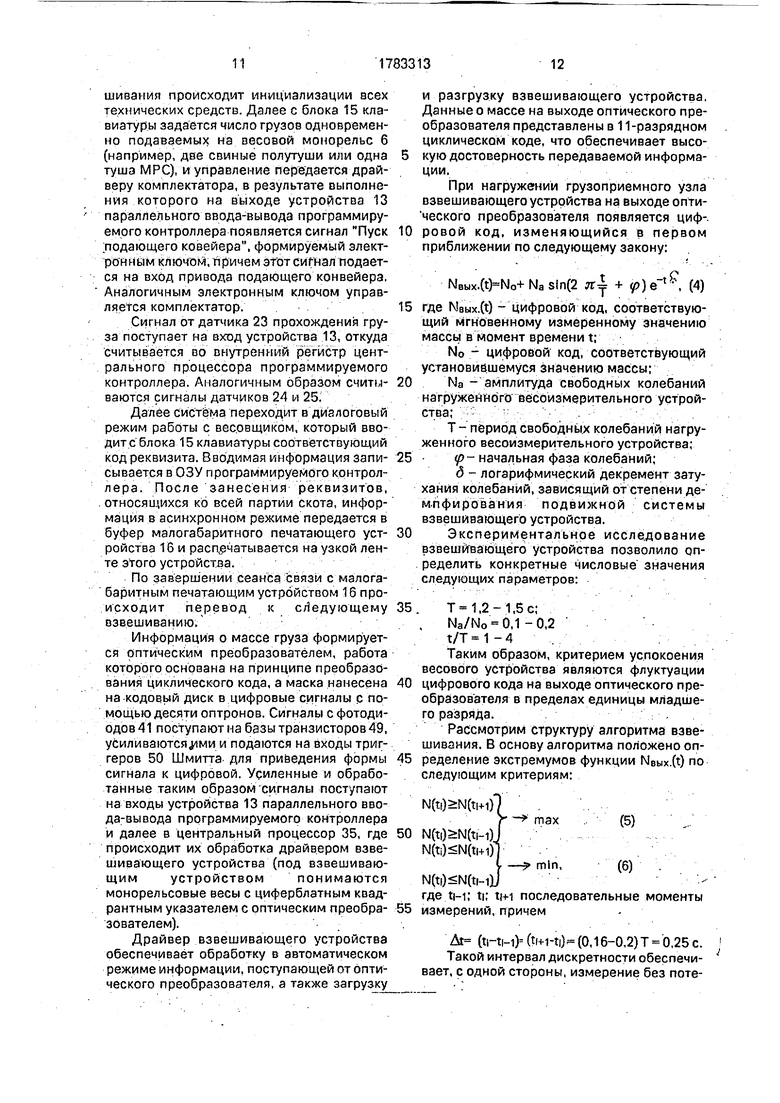

0 Программируемый контроллер, функциональная схема которого представлена на , фиг . 3 и 4, состоит из следующих функциональных узлов: центрального процессора 35. селектора 36 адреса, запоминающего

5 устройства 37 с произвольной выборкой, перепрограммируемого запоминающего устройства 38, программируемого таймлера 39, устройства 12 последовательного ввода-вывода и устройства 13 параллельного ввода0 вывода.

Программируемый контроллер построен по трехшинной архитектуре и включает: во-первых, шины управления, во-вторых, шестнадцатиразрядную однонаправлен5 ную шину адреса и, в-третьих, восьмиразрядную двухнаправленную шину данных, которые вместе с линиями селектора адреса образуют интерфейс программируемого контроллера.

Q К интерфейсу программируемого контроллера функциональные узлы 12,13,36-39 подключены следующим образом:

к шине управления - по линиям управления записью и чтением и линиям готовно5 сти;

к шине адреса - в зависимости от устройства, например для устройства 13 - по двум линиям;

к шине данных - по восьми линиям;

0 к селектору адреса - по линии разрешения выборки.

Пульт программируемого контроллера предназначен для диалогового взаимодей- 5 ствия пользователя с программируемым контроллером и обеспечивает инициализацию программ, записанных в перепрограммируемом запоминающем устройстве, ввод информации и индикацию информации на дисплее.

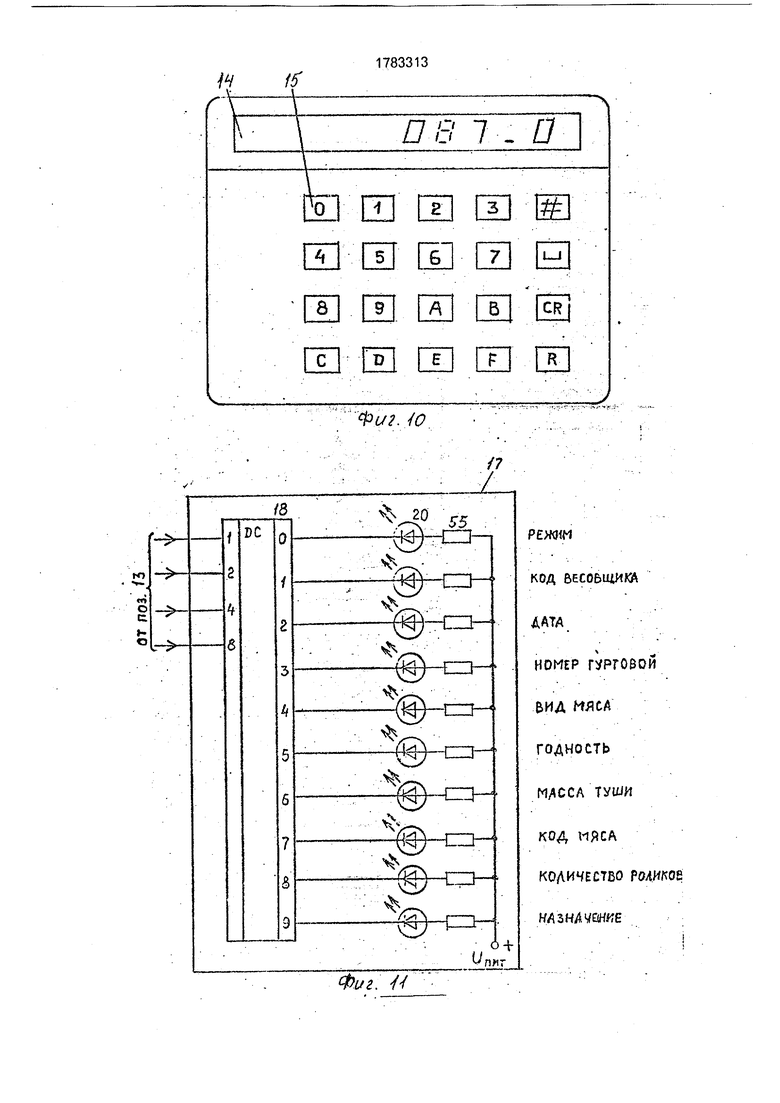

Пульт программируемого контроллера включает дисплей 14 и блок 15 клавиатуры (фиг. 4).

Устройство 13 параллельного ввода-вывода (фиг. 3 и 4) подключается к центрально- му процессору программируемого контроллера через селектор 36 адреса, шины данных, шины адреса и шины управления и позволяет выводить информацию на дисплей и принимать данные с блока клави- атуры.

Устройство циферблатного квадрантного указателя основано на применении двух квадрантов, симметрично подвёше°нных на двух опорах. Квадранты связаны с приемни- ком груза лентами и рычагами, а стрелка соединена с квадрантами ч ереЗ тиестерню (на фигурах не показано).

Циферблатный квадрантны й указатель

9снабжен оптичес им преобразователем

10массы в двоичный параллельный код (далее циклический код).

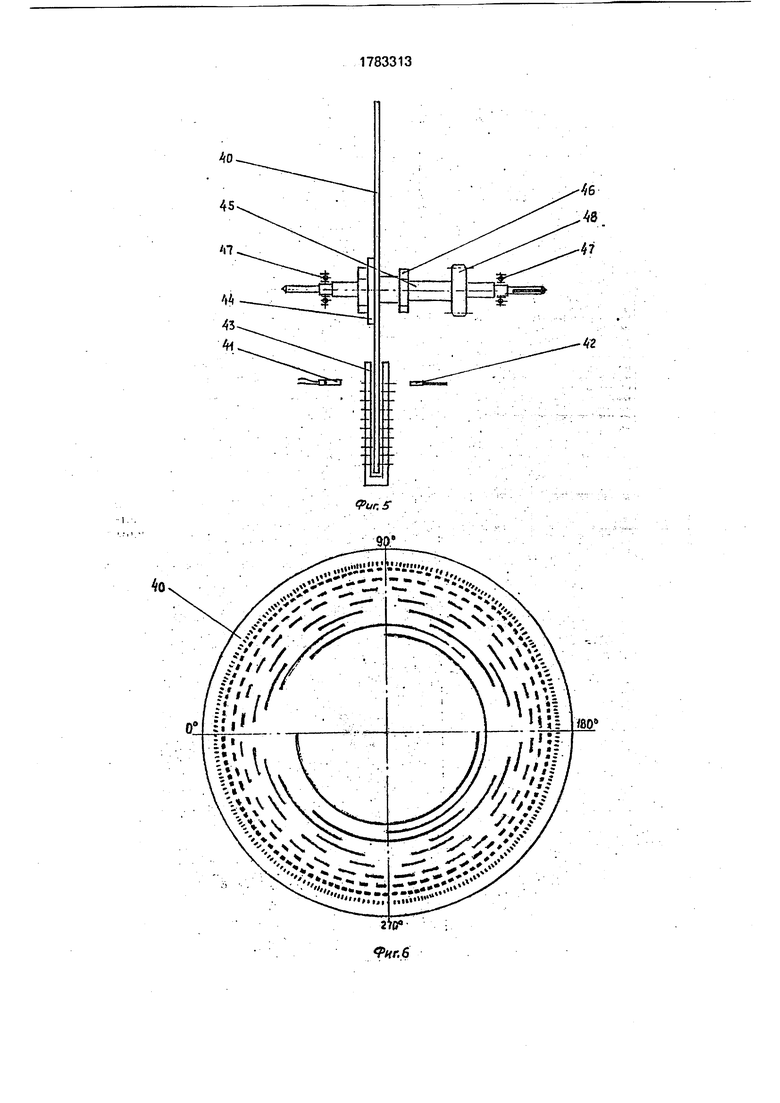

Оптический преобразователь, представленный на фиг. 5, содержит оптроны и кодовый диск 40. Оптроиы с открйтым опти- ческим каналом предегавлягот собой фотодиоды 41 и светодиоды 42, разделенные вЪздушным зазором, в котором вращается кодовый диск.

Фотодиоды 41 и светодиоды 42 установ- лены в гнездах колодки 43 соосно, строго друг против друга. Число оптронов равно разрядности цифрового представления массы.

Кодовый диск предназначен для моду- ляции световых потоков, идущих от светоди- одов 42 (излучателей) в соответствии с кодовой маской к фотодиодам 41 (приемникам). Кодовый диск (фиг. б) выполнен из органического стекла с нанесенными на нем фотоспособом кодовыми дорожками с прозрачными и непрозрачными участками, На фиг. 6 прозрачные участки (сегменты) кодового диска затушеааны. Кодовая маска дорожек выполнена в циклическом коде.

Кодовый диск устанавливается на ступицу 44 (фиг. 5), ступица с кодовым диском, в свою очередь, - на оси 5 стрелки и кре- .пится к гайкам 46. Зазор между кодовым i диском, фотодиодами и светодиодами дол- жен быть одинаковым, что достигается перемещением кодового диска по оси с подшипниками 47. Шестерня 48 входит в з ацепление с. зубчатой рейкой циферблатного квадрантного указателя.

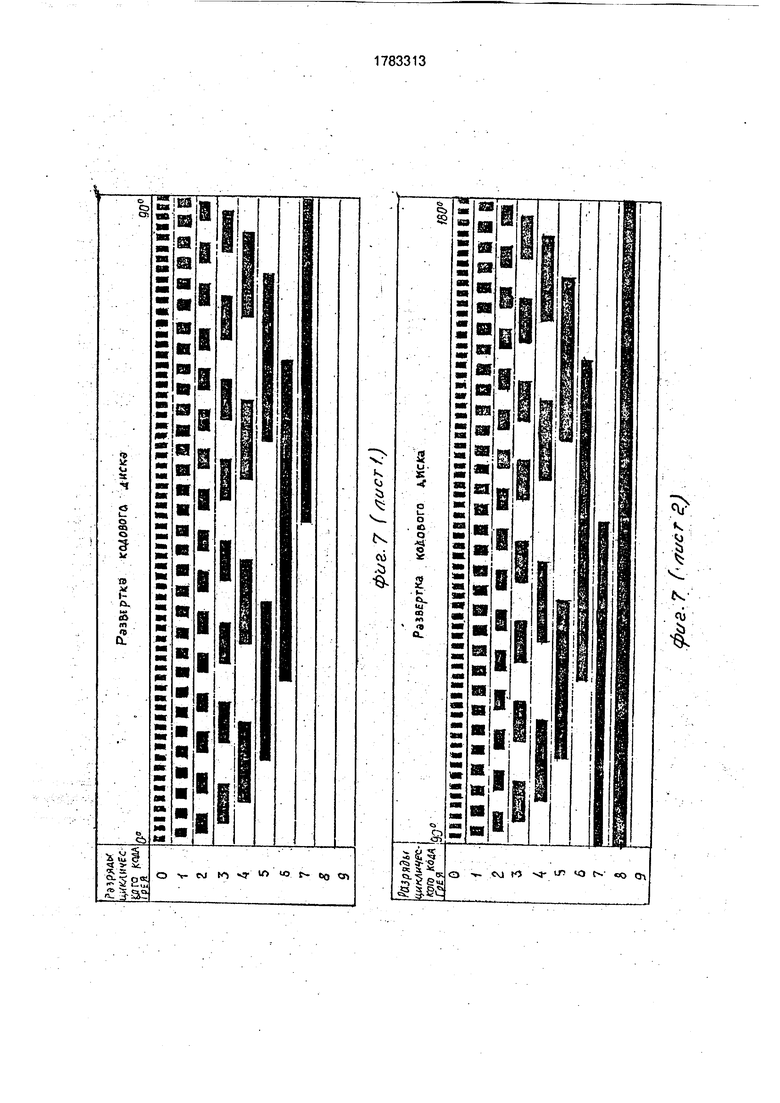

На фиг. 7 (листы 1-4) приведена развертка кодового диска в соответствии с разрядами циклического кода.

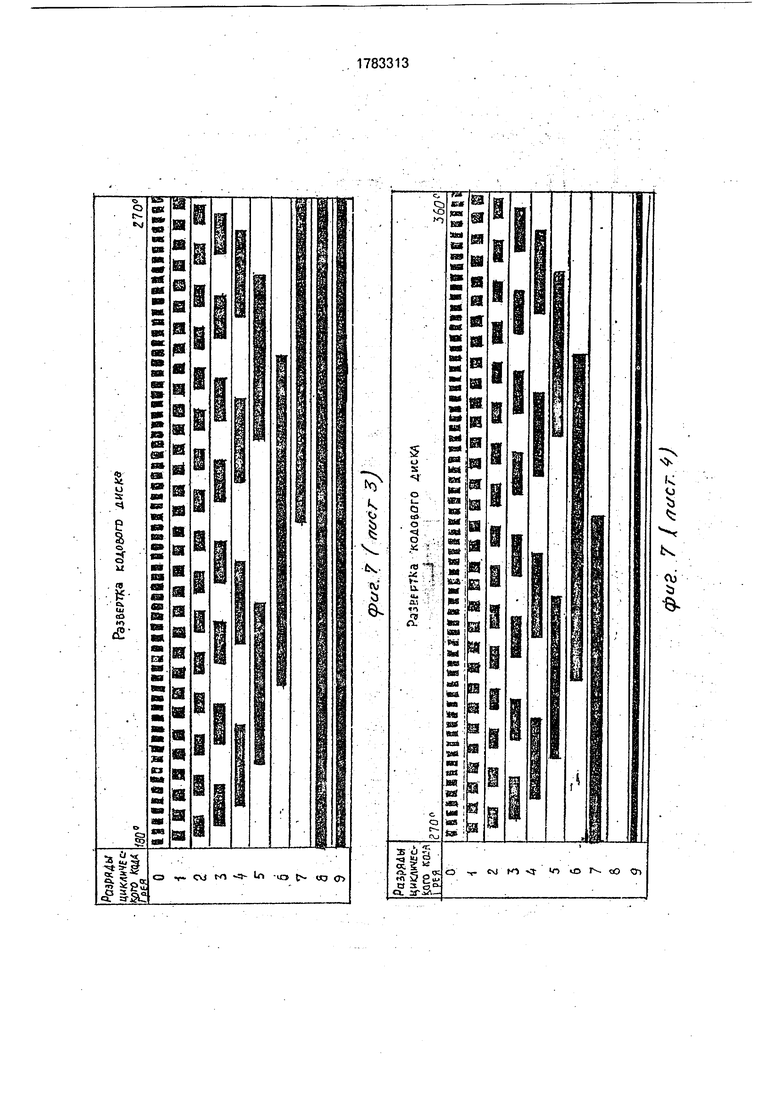

Представленная на фиг. 8 электрическая принципиальная схема оптического

преобразователя выполнена для десяти разрядов циклического кода. На фиг. 8 показан первый (О) и последний (9) разряды, причем в цепи каждого разряда используются: фотодиод 41, светодиод 42, транзистор 49, триггер 50 Шмитта и резисторы 51-53.

Транзистор 4Q предназначен для усиления сигнала, поступающего от фотодиода 41. Триггер Шмитта служит для приведения формы сигнала к цифровой. Резисторы предназначены: резистор 51 -для ограничения тока в цепи светодиода 42, резистор 52 - для создания смещения на базе транзистора 49 и резистор 53 - для ограничения коллекторного тока транзистора 49.

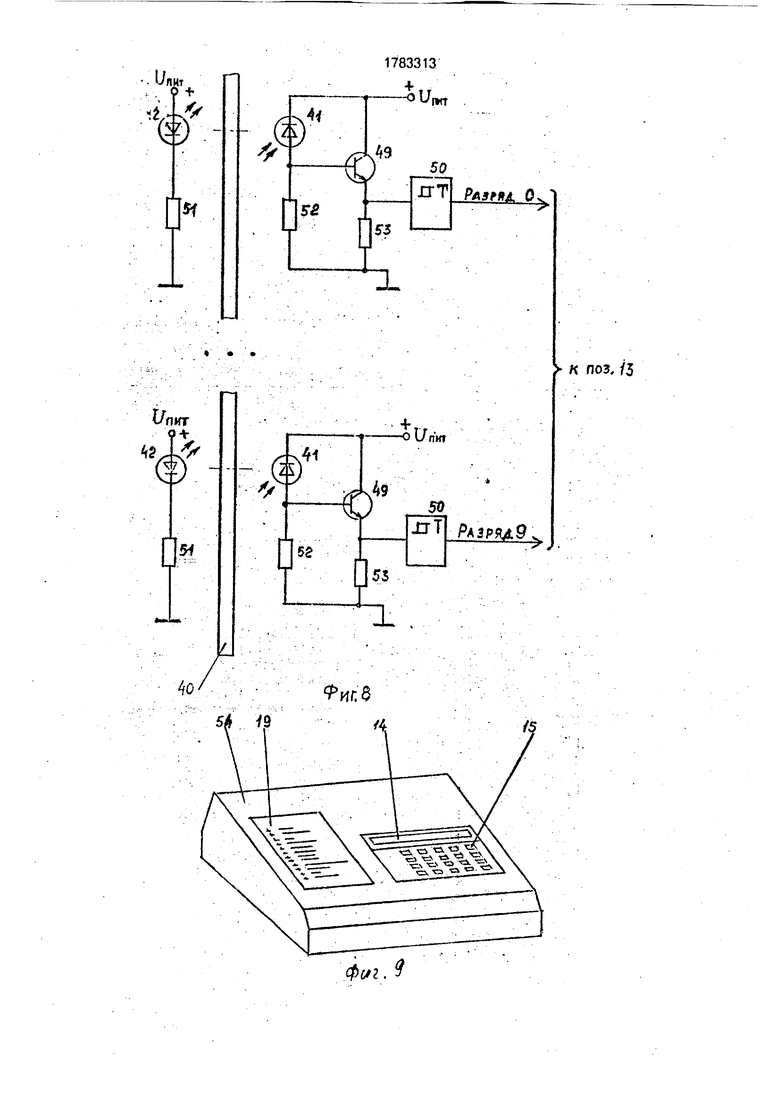

Пульт 54 весовщика со встроенным программируемым контроллером показан на фиг. 9. Конструктивно программируемый контроллер состоит из платы (на фиг. 9 не показана), дисплея 14 и блока 15 клавиатуры. Кроме того, на пульте-весовщика расположено табло 19 реквизитов.

На фиг. 10 изображен дисплей 14 с блоком 15 клавиатуры программируемого контроллера. На дисплее высвечивается масса свиной туши 087,0 кг.

Ввод (ручной набор) информации осуществляется с 16 клавиш программируемого контроллера (О, 1... 9, А, В, С, D, Е и F), а ввод (ручной набор) операций управления - с трех клавиш, расположенных справа, сверх/вниз ( ,, , CR).

Установка программируемого контроллера и системы пользователя в исходное состояние производится вручную клавишей R (сброс) и автоматически после подачи напряжения питания.

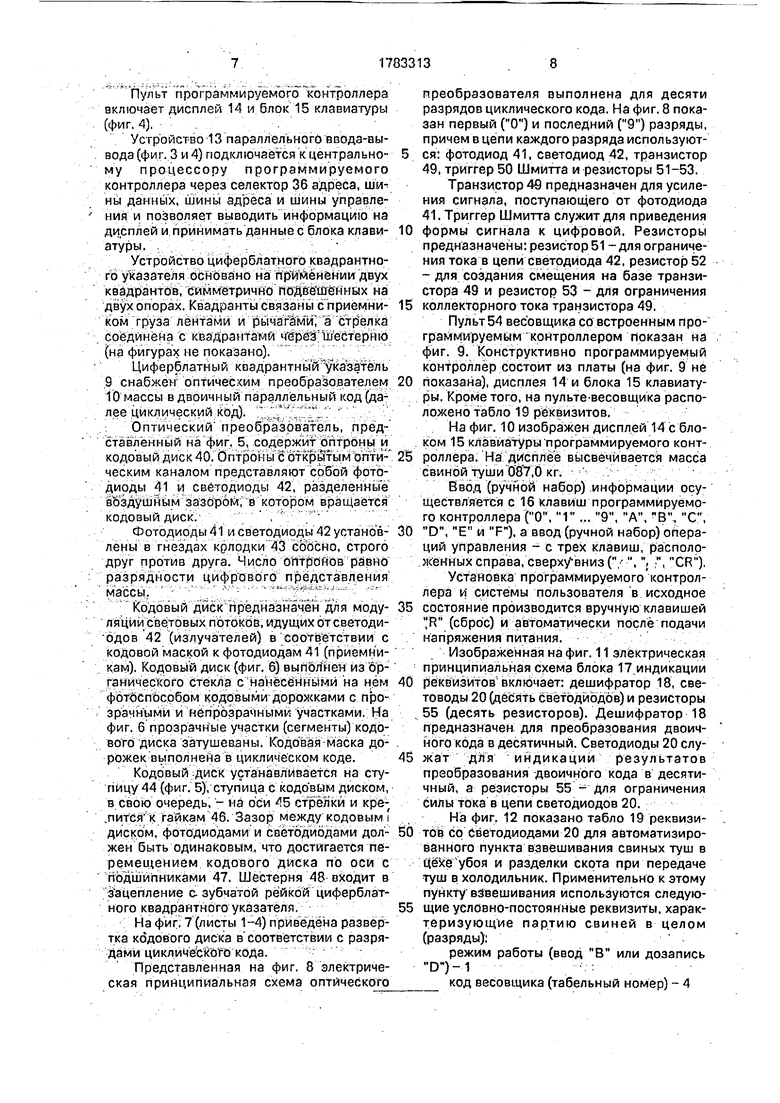

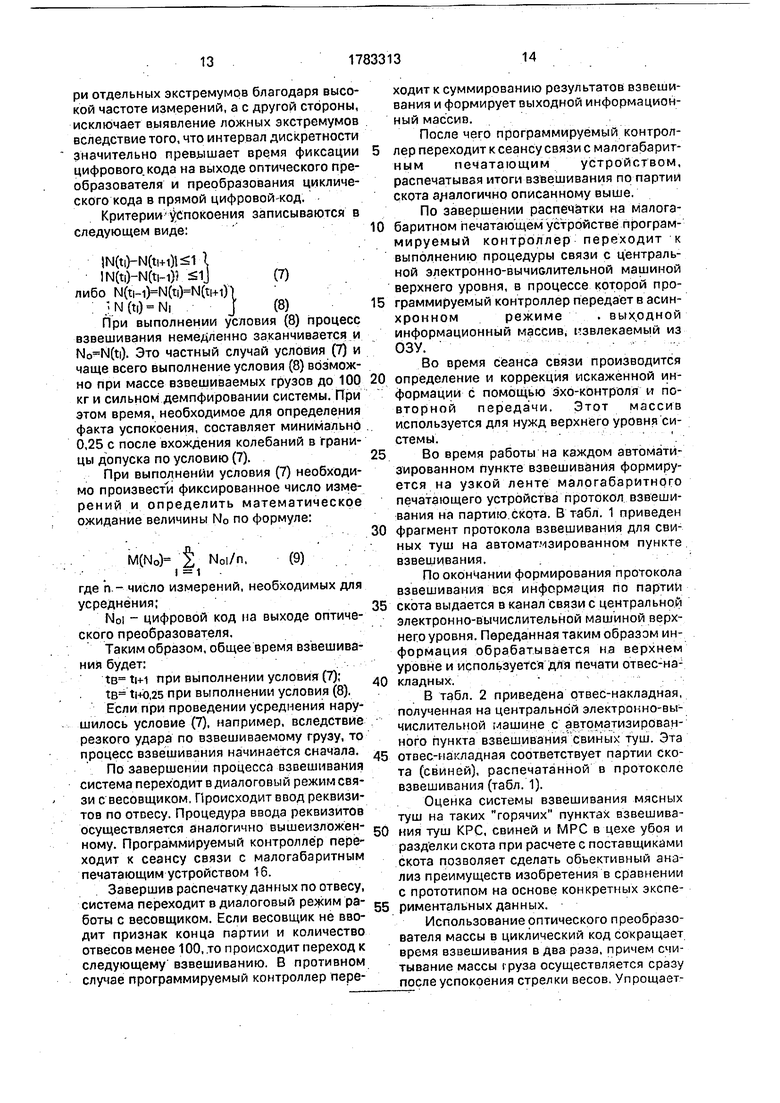

Изображенная на фиг. 11 электрическая принципиальная схема блока 17 индикации реквизитов включает: дешифратор 18, световоды 20 (десять светодиодов) и резисторы 55 (десять резисторов). Дешифратор 18 предназначен для преобразования двоичного кода в десятичный. Светодиоды 20 служат для индикации результатов преобразования двоичного кода в десятичный, а резисторы 55 - для ограничения силы тока в цепи светодиодов 20.

На фиг. 12 показано табло 19 реквизитов со светодиодами 20 для автоматизированного пункта взвешивания свиных туш в цехе убоя и разделки скота при передаче туш в холодильник. Применительно к этому пункту взвешивания используются следующие условно-постоянные реквизиты, характеризующие партию свиней в целом (разряды):

режим работы (ввод В или дозапись D) -1 код весовщика (табельный номер) - 4

дата - 6

номер гуртовой - 6

вид мяса - 3

годность - 1

В качестве переменных реквизитов, характеризующих каждую взвешиваемую тушу используются (разряды):

масса туши - 4

код мяса - 4

количество роликов - 1

назначение (направление использования) - 1

Коды программ функционирования автоматизированного пункта взвешивания в абсолютном загрузочном формате и вся нормативно-справочная информация хранятся в постоянном запоминающем устройстве (ПЗУ) программируемого контроллера.

При построении справочников-классификаторов мясного сырья используется классификация по следующим признакам:

вид мяса (101 -говядина, 102-свинина, 103 - баранина, 104 - конина, 109 - дикий скот);

годность (0 - годное мясо. 1 - условно годное мясо);

код мяса (например, для свинины без шкуры: 0083 - 2-я категория; 0084 - 3-я категория; 0085 - 4-я категория и 0087 - нестандартная категория);

назначение (2 - реализация, 5 - промпе- ре работка).

С целью выявления средней массы ролика на мясокомбинате создается комиссия во главе с главным инженером; Комиссия производит взвешивание роликов на весах с ценой деления 0,5 кг путем взвешивания трех партий роликов по десять штук каждая.

Например, если в результате контроль- ,ных взвешиваний установлено, что:

при первом взвешивании десять роликов весят 33.00 кг;

при втором взвешивании десять роликов весят 32,95 кг;

при третьем взвешивании десять роликов весят 32,95 кг,

то средняя масса одного ролика составляет 3.297 кг.

После установки комплекса технических средств измерения массы на месте эксплуатации необходимо произвести поверку, включающую следующие операции: внешний осмотр, опробывание и определение метрологических характеристик.

Суммарная основная погрешность системы взвешивания Ас, например, мясных туш для каждого автоматизированного пункта взвешивания оценивается средним квадратическим отклонением

Ar + A™ + А«Рпс + Мвм (1)

где Дуцк оп - основная погрешность указателя циферблатного квадрантного с оптиче- ским преобразователем;

АПК - основная погрешность программируемого контроллера;

Лфпс - основная погрешность интерфейса радиального последовательной связи (это звено не участвует в преобразовании измеряемой величины, поэтомуэта погрешность равна нулю и не вносит изменения в систему);

Дэвм - основная погрешность элект- ронно-вычислительной машины.

При аттестации канала связи каждого автоматизированного пункта взвешивания с электронно-вычислительной машиной достоверность передачи данных представляет собой вероятность искажения бита Р при принятом методе контроля по эхо-сигналам и перезапросу каждого передаваемого символа.

Если считать, что вероятность искажё- ния величин 0 и 1 одинакова и равна Р, то число двоичных битов С, которое можно безошибочно передать по каналу, составляет:

0

5

0

5

0

5

С - 2F 1+Plog2(P)+(1-P)log2(1-P), (2) где F - полоса пропускания канала.

Если по каналу передается сообщение длиной I битов, то среднее число ошибок а будет равно

a-l«P(3)

Проверка функционирования комплекса технических средств системы взвешивания производится с помощью следующих тестов:

-программируемого контроллера;

-весов с указателем и оптическим преобразователем;

-малогабаритного печатающего устройства;

-табло реквизитов;

-ИРПС (интерфеса радиальной последовательной связи).

Метрологические характеристики системы взвешивания определяют в следующей последовательности:

- непостоянство показаний ненагруженных весов;

-чувствительность весов;

-независимость показаний от положения груза;

-основная погрешность;

-вариации показаний нагруженных весов.

Принцип работы системы взвешивания следующий. После включения системы взвешивания происходит инициализации всех технических средств. Далее с блока 15 клавиатуры задается число грузов одновременно подаваемых на весовой монорельс 6 (например, две свиные полутуши или одна туша МРС), и управление передается драйверу комплектатора, в результате выполнения которого на выходе устройства 13 параллельного ввода-вывода программируемого контроллера появляется сигнал Пуск подающего ковейера, формируемый электронным ключом, причем этот сигнал подается на вход привода подающего конвейера. Аналогичным электронным ключом управляется комплектатор.

Сигнал от датчика 23 прохождения груза поступает на вход устройства 13, откуда считывается во внутренний регистр центрального процессора программируемого контроллера. Аналогичным образом считы- ваются сигналы датчиков 24 и 25.

Далее система переходит в диалоговый режим работы с весовщиком, который вводит с блока 15 клавиатуры соответствующий код реквизита. Вводимая информация запи- сывается в ОЗУ программируемого контроллера. После занесения реквизитов, относящихся ко всей партии скота, информация в асинхронном режиме передается в буфер малогабаритного печатающего уст- ройства 16 и распечатывается на узкой ленте этого устройства.

По завершении сеанса связи с малогабаритным печатающим устройством 16 происходит перевод к следующему взвешиванию.

Информация о массе груза формируется оптическим преобразователем, работа которого основана на принципе преобразования циклического кода, а маска нанесена на кодовый диск в цифровые сигналы с помощью десяти оптронов. Сигналы с фотодиодов 41 поступают на базы транзисторов 49, усиливаются ми и подаются на входы триггеров 50 Шмитта для приведения формы сигнала к цифровой. Усиленные и обработанные таким образом сигналы пост/пают на входы устройства 13 параллельного ввода-вывода программируемого контроллера и далее в центральный процессор 35, где происходит их обработка драйвером взвешивающего устройства (под взвешивающим устройством понимаются монорельсовые весы с циферблатным квадрантным указателем с оптическим преобра- зователем).

Драйвер взвешивающего устройства обеспечивает обработку в автоматическом режиме информации, поступающей от оптического преобразователя, а также загрузку

и разгрузку взвешивающего устройства. Данные о массе на выходе оптического преобразователя представлены в 11-разрядном циклическом коде, что обеспечивает высокую достоверность передаваемой информации.

При нагружении грузоприемного узла взвешивающего устройства на выходе опти- ческого преобразователя появляется цифровой код, изменяющийся в первом приближении по следующему закону:

NBb,x.(t)N0+ Na sln(2 лг| + р)е (4)

где Мвых.М - цифровой код, соответствующий мгновенному измеренному значению массы в момент времени t;

No - цифровой код, соответстЁующий установившемуся значению массы;

Na - амплитуда свободных колебаний нагруженного весоизмерительного устройства;

Т- период свободных колебаний нагруженного весоизмерительного устройства; ( начальная фаза колебаний; б - логарифмический декремент затухания колебаний, зависящий от степени де- мпфирования подвижной системы взвешивающего устройства.

Экспериментальное исследование взвешивающего устройства позволило определить конкретные числовые значения следующих параметров:

Т-1,2-1,5 с;

Na/N0 0,1 -0,2

t/T 1 - 4

Таким образом, критерием успокоения весового устройства являются флуктуации цифрового кода на выходе оптического преобразователя в пределах единицы младшего разряда.

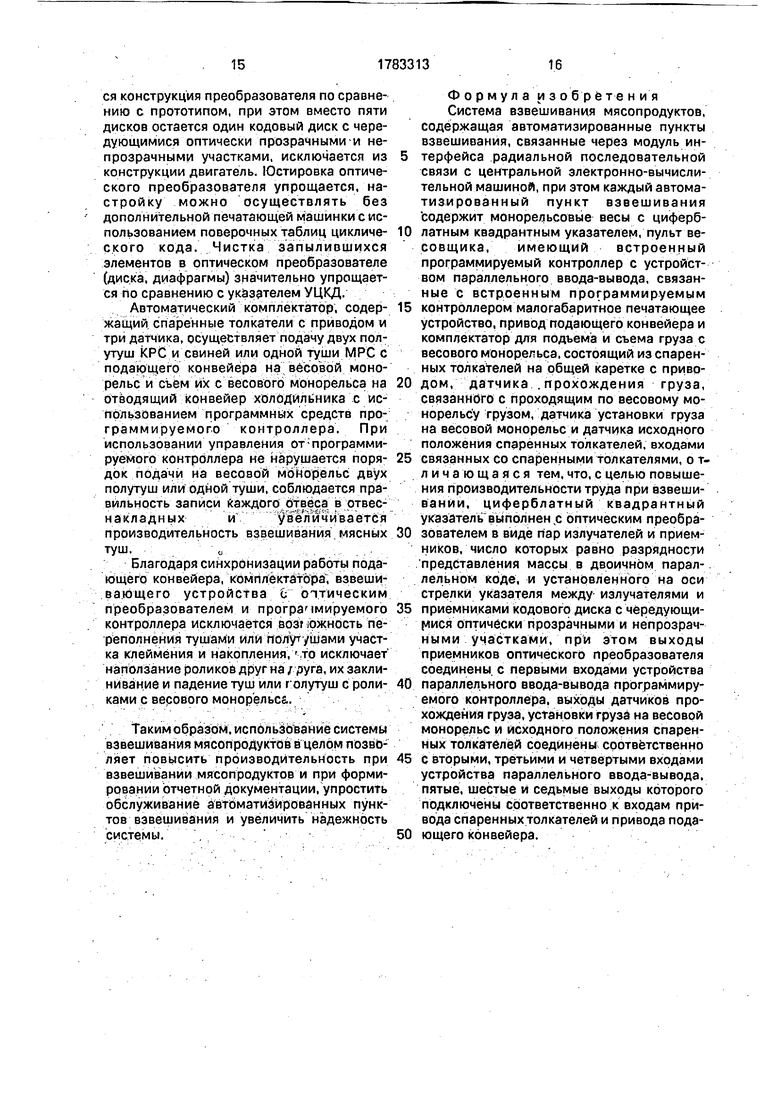

Рассмотрим структуру алгоритма взвешивания. В основу алгоритма положено определение экстремумов функции NBbix.(t) по следующим критериям:

N(ti)N(tH-i)

- max(5)

N(ti)N(ti-i)J N(t,)N(ti+i)

С - mln,(6)

N(ti)N(ti-i)J

где ti-i; ti; ti+i последовательные моменты измерений, причем

At (trti-i) (tn-i-ii)- (0,16-0,2) Т 0,25 с. Такой интервал дискретности обеспечи- вает, с одной стороны, измерение без потери отдельных экстремумов благодаря высокой частоте измерений, а с другой стороны, исключает выявление ложных экстремумов вследствие того, что интервал дискретности значительно превышает время фиксации цифрового кода на выходе оптического преобразователя и преобразования циклического кода в прямой цифровой-код.

Критерии-успокоения записываются в следующем виде:

|N(ti)-N(tHi) I

IN(ti)-N(ti-i) (7)

либо N(ti-i)N(T)N(ti+i))

;N(t,)N,) (8)

При выполнении условия (8) процесс взвешивания немедленно заканчивается и (ti). Это частный случай условия (7) и чаще всего выполнение условия (8) возможно при массе взвешиваемых грузов до 100 кг и сильном демпфировании системы. При этом время, необходимое для определения факта успокоения, составляет минимально 0,25 с после вхождения колебаний в границы допуска по условию (7).

При выполнении условия (7) необходимо произвести фиксированное число измерений и определить математическое ожидание величины М0 по формуле:

M(N0) J Noi/n,

I 1

О)

где n - число измерений, необходимых для усреднения;

Noi - цифровой код на выходе оптического преобразователя.

Таким образом, общее время взвешивания будет:

tB ti+1 при выполнении условия (7);

tB tj+0,25 при выполнении условия (8).

Если при проведении усреднения нарушилось условие (7), например, вследствие резкого удара по взвешиваемому грузу, то процесс взвешивания начинается сначала.

По завершении процесса взвешивания система переходит в диалоговый режим связи с весовщиком, Происходит ввод реквизитов по отвесу. Процедура ввода реквизитов осуществляется аналогично вышеизложенному. Программируемый контроллер переходит к сеансу связи с малогабаритным печатающим устройством 16.

Завершив распечатку данных по отвесу, система переходит в диалоговый режим работы с весовщиком. Если весовщик не вводит признак конца партии и количество отвесов менее 100, то происходит переход к следующему взвешиванию. В противном случае программируемый контроллер переходит к суммированию результатов взвешивания и формирует выходной информационный массив.

После чего программируемый контрол5 лер переходит к сеансу связи с ма логабаритным печатающим устройством,

распечатывая итоги взвешивания по партии

скота аналогично описанному выше.

По завершении распечатки на малога0 баритном печатающем устройстве программируемый контроллер переходит к выполнению процедуры связи с центральной электронно-вычиелительной машиной верхнего уровня, в процессе которой про5 граммируемый контроллер передает в асинхронномрежиме . выходной информационный массив, извлекаемый из ОЗУ.

Во время сеанса связи производится

0 определение и коррекция искаженной информации с помощью эхо-контроля и повторной передачи. Этот массив используется для нужд верхнего уровня системы.

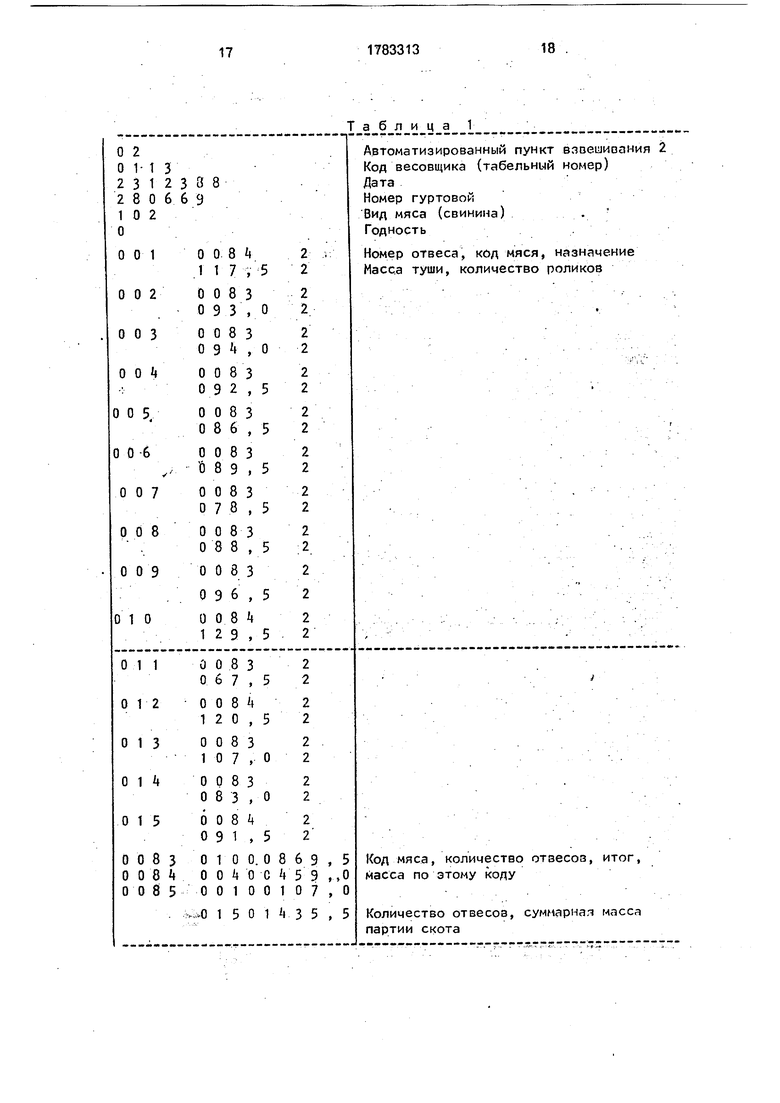

5 Во время работы на каждом автоматизированном пункте взвешивания формируется на узкой ленте малогабаритного печатающего устройства протокол взвешивания на партию скота. В табл. 1 приведен

0 фрагмент протокола взвешивания для свиных туш на автоматизированном пункте взвешивания.

По окончании формирования протокола взвешивания вся информация по партии

5 скота выдается в канал связи с центральной электронно-вычислительной машиной верхнего уровня. Переданная таким образом информация обрабатывается на верхнем уровне и используется для печати отвес-на0 кладных.

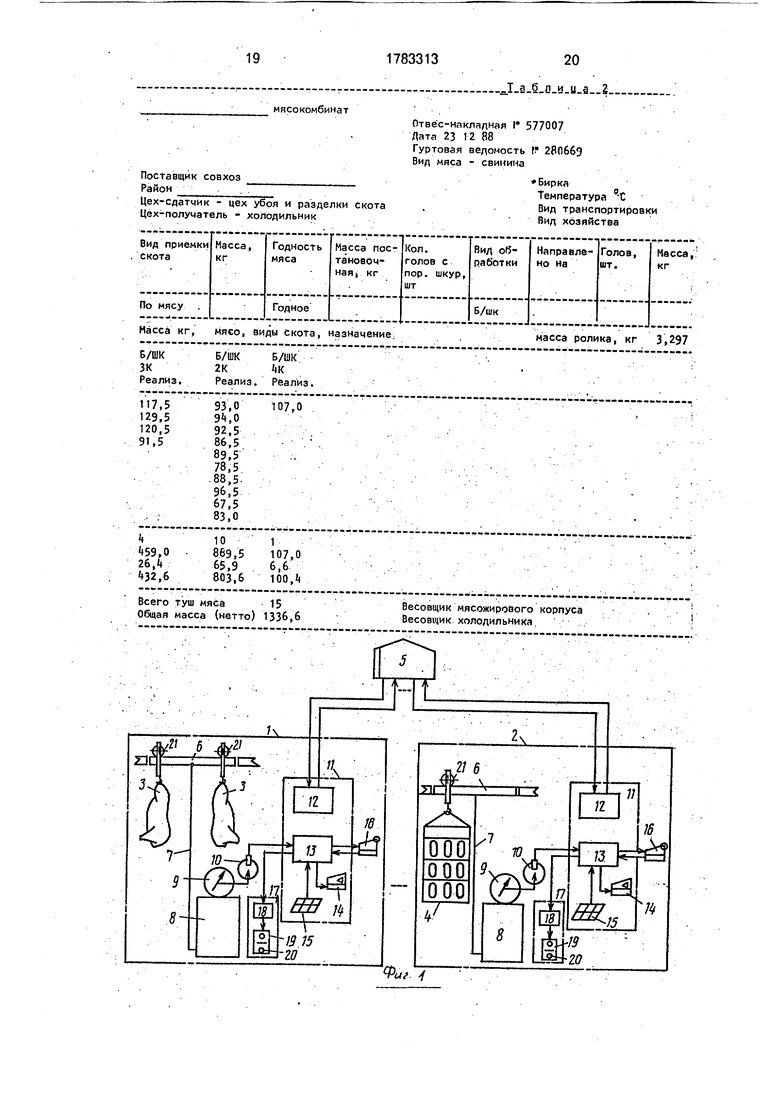

В табл. 2 приведена отвес-накладная, полученная на центральной электронно-вычислительной машине с автоматизированного пункта взвешивания свиных туш. Эта

5 отвес-накладная соответствует партии скота (свиней), распечатанной в протоколе взвешивания (табл. 1).

Оценка системы взвешивания мясных туш на таких горячих пунктах взвешива0 ния туш КРС, свиней и МРС в цехе убоя и разделки скота при расчете с поставщиками скота позволяет сделать объективный анализ преимуществ изобретения в сравнении с прототипом на основе конкретных экспе5 риментальных данных.

Использование оптического преобразователя массы в циклический код сокращает время взвешивания в два раза, причем считывание массы t руза осуществляется сразу после успокоения стрелки весов, Упрощается конструкция преобразователя по сравнению с прототипом, при этом вместо пяти дисков остается один кодовый диск с чередующимися оптически прозрачными и непрозрачными участками, исключается из конструкции двигатель. Юстировка оптического преобразователя упрощается, настройку можно осуществлять без дополнительной печатающей машинки с использованием поверочных таблиц циклического кода. Чистка запылившихся элементов в оптическом преобразователе (диска, диафрагмы) значительно упрощается по сравнению с указателем УЦКД.

Автоматический комплектатор, содержащий спаренные толкатели с приводом и три датчика, осуществляет подачу двух пол- утуш КРС и свиней или одной туши МРС с подающего конвейера на весовой монорельс и съем их с весового монорельса на отводящий конвейер холодильника с использованием программных средств программируемого контроллера. При использовании управления от программируемого контроллера не нарушается порядок подачи на весовой монорельс двух полутуш или одной туши, соблюдается правильность записи каждого отвеса в отвес- накладныхиувеличивается производительность взвешивания мясных туш.

Благодаря синхронизации работы подающего конвейера, комплектатора, взвешивающего устройства о очтическим преобразователем и программируемого контроллера исключается возг южность переполнения тушами или полутушами участка клеймения и накопления,г то исключает наползание роликов друг на / руга, их заклинивание и падение туш или г олутуш с роликами с весового монорельса.

Таким образом, использование системы взвешивания мясопродуктов в целом позволяет повысить производительность при взвешивании мясопродуктов и при формировании отчетной документации, упростить обслуживание автоматизированных пунктов взвешивания и увеличить надежность системы.

Формула изобретения Система взвешивания мясопродуктов, содержащая автоматизированные пункты взвешивания, связанные через модуль интерфейса радиальной последовательной связи с центральной электронно-вычислительной машиной, при этом каждый автома- тизированный пункт взвешивания содержит монорельсовые весы с циферблатным квадрантным указателем, пульт весовщика, имеющий встроенный программируемый контроллер с устройством параллельного ввода-вывода, связанные с встроенным программируемым

контроллером малогабаритное печатающее устройство, привод подающего конвейера и комплектатор для подъема и съема груза с весового монорегьса, состоящий из спаренных толкателей на общей каретке с приводом, датчика прохождения груза, связанного с проходящим по весовому монорельсу грузом, датчика установки груза на весовой монорельс и датчика исходного положения спаренных толкателей, входами

связанных со спаренными толкателями, о т- личающаяся тем, что, с целью повышения производительности труда при взвешивании, циферблатный квадрантный указатель выполнен с оптическим преобразователем в виде пар излучателей и приемников, число которых равно разрядности представления массы в двоичном параллельном коде, и установленного на оси стрелки указателя между излучателями и

приемниками кодового диска с чередующимися оптически прозрачными и непрозрачными участками, при этом выходы приемников оптического преобразователя соединены с первыми входами устройства

параллельного ввода-вывода программируемого контроллера, выходы датчиков прохождения груза, установки груза на весовой монорельс и исходного положения спаренных толкателей соединены соответственно

с вторыми, третьими и четвертыми входами устройства параллельного ввода-вывода, пятые, шестые и седьмые выходы которого подключены соответственно к входам привода спаренных толкателей и привода подающего конвейера.

Таблица 1

..2

мясокомбинат

Отвес-накладная I 577007 Дата 23 12 88

Гуртовая веломость I 280669 Ви/ мяса - свинина

Поставщик совхоз «Бирка

РайонТемпература °С

Цех-сдатчик - цех убоя и разделки скота.Вид транспортировки

Цех-получатель - холодильникВид хозяйства

Вид приемки Масса, Годность Масса Пос- Кол. Вид о(5- Направле- Голов, Касса, скота кг мяса таноеоч- голов с работки но на шт. кг

Haflt кг пор. шкур, шт

По мясуГодноеБ/шк

Масса кг, мясо, виды скота, назначениемасса ролика, кг 3,297

Б/ШК Б/ШК Б/ШК

ЗК 2К 4К

Peaлиз.Реализ. Реализ.

117,593,0 107,0

129,59М

120,592,5

91,586,5

89,5

78,5

88,5

96,5

67,5

83,0

101

59,0869,5 107,0

26,,9 6,6

32,6803,6 100, Ь

-------------«- ------------.-«- ---------«--- «-.--««.«---- ww-- --- -- -- ««-1 Всего туш мяса 15Весовщик мясожирового корпуса

Общая масса (нетто) 1336,6Весовщик холодильника

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИНИЯ ДЛЯ ПРИГОТОВЛЕНИЯ ФАРША | 1995 |

|

RU2091029C1 |

| Устройство для взвешивания мясопродуктов | 1981 |

|

SU993037A1 |

| АВТОМАТИЗИРОВАННАЯ ВЕСОИЗМЕРИТЕЛЬНАЯ СИСТЕМА | 1992 |

|

RU2088895C1 |

| МНОГОДИАПАЗОННЫЕ ЭЛЕКТРОННЫЕ ВЕСЫ | 1997 |

|

RU2133945C1 |

| Многоканальный электрический преобразователь для весов | 1984 |

|

SU1281917A1 |

| Устройство для регистрации информации на животноводческих комплексах | 1981 |

|

SU1014546A1 |

| СПОСОБ ВЗВЕШИВАНИЯ АВТОМОБИЛЕЙ | 2008 |

|

RU2390734C1 |

| Устройство управления механизмом загрузки дозатора | 1976 |

|

SU602788A1 |

| Система измерения и контроля веса отгружаемого материала грузоподъемным механизмом | 2015 |

|

RU2610567C1 |

| ВАГОННЫЕ ВЕСЫ | 2013 |

|

RU2561245C2 |

Изобретение относится к области приборостроения для измерения массы тел, в частности, мясопродуктов и может быть использовано в цехах (заводах) и пунктах убоя и переработки скота предприятий мясной промышленности при взвешивании на монорельсовых весах мясных туш и полутуш, подвесных ковшей с фаршем, рам с колбасными изделиями и других мясопродуктов. Цель изобретения - повышение производительности труда при взвешивании. Система включаетавтоматизированные пункты взвешивания и центральную ЭВМ с модулем интерфейса радиальной последовательной связи. Каждый пункт взвешивания содержит монорельсовые весы с циферблатным квадрантным указателем, снабженным оптическим преобразователем с оптронами, число которых равно разрядности представления массы в параллельном коде, и кодовым диском, пульт весовщика, печатающее устройство привод подающего конвейера и комплектор, состоящий из спаренных тсл- кателей на общей каретке с приводом и датчиков параметров груза и положения толкателой. В пульт весовщика встроен программируемый контроллер с устройством параллельного ввода - вывода. 13 ил., 2 табл. сл С

со

го со оо Is°J

-Х и-1 Й« У-й А г оГ

X Kr--zr $ 4

/ //// $

t J ww

r$7//r H tff

in i

:,

..N

чх

ч

, , /«Ј„ - ,;

/80

r/

X

/ / //

/

S4

ss.

..

:,

eieeau

о о

(

яя

о

«4

а

S

о

3

U

«в

Ci.

(и сО

с2

т

СИ

тая

ю ям

«а

S

to

sii§

Jill

oj «ч- хз r

.

H

0|

ю

«о О

С

Фиг. 44

Фиг. W

РЕЖИМ

код ВЕСОЬЩИКЙ ДАТА

НОМЕР ТОРГОВОЙ

&ИД МЯСА

годность

ТУШИ КОД МЯСА

КОЛИЧЕСТВО ролш НАЗНДШКЕ

/9

f

РЕЖИМ

код БЕСОвиуш

мтд«OMSP ГУРТОВОЙ

ВИД МЯСА

годность

МЛССА ТУШИ

код мясл

КОЛИЧЕСГ80 РОЛ НАЗНАЧЕНИЕ

«Ри/г /

Фиг«/Лист/)

чтение шичини jfi с олти сгого |

ПРШШОВЛТМЯ I

г

Фит, 13бист $

nf шчь И ь

ОСИ. ПРОГРАММУ,

ОСВОБОЖУ we

ВЕСОВ

г-33- ВЕОД РЕКВИЗИТ

ПО OT8SCV

9ил/3 ис 3)

Редактор

Составитель В.Белужин Техред М.Моргентал

1783313

-35. ВЬ/AAW №Wut- КМЯ НД (С

ко twt ШТОРА

6BM/w 4 даформ/ции ЛООТ&СУМ УЗКУЮ ПСЧАТЬ

ВЫДАЧА wfwwvwj floo/ipnmwiiswto

4uJL

ntPWWfl ДАННЫХ ПО ЮШ/

pue. f3 tnucT t)

Корректор Э.Лончакова

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для взвешивания мясопродуктов | 1981 |

|

SU993037A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Сборник.научных трудов ВНИКИМПа Разработка новых технологических процессов и оборудования для производства мяса и мясных продуктов, М., ВНИКИМП, 1988, с | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1992-12-23—Публикация

1990-08-30—Подача