Изобретение относится к испытательной технике, в частности к установкам для изучения свойств материалов при воздействии различных давлений коррозионной среды в широком диапазоне температур.

Известна установка для испытания образцов при одностороннем нагреве, содержащая герметичную камеру, захваты для крепления образца, нагреватель, предназначенный для размещения снаружи образца, средства для оптического измерения деформации образца и подача среды испытания в камеру.

Недостаток известной установки - отсутствие средств, обеспечивающих корро- зионно-механические испытания образца и возможности регистрации текущей деформации в различных сечениях его рабочей длины.

Наиболее близкой к предлагаемому изобретению по технической сущности к достигаемому результату является установка для испытания трубчатых образцов на прочность при температурном воздействии, содержащая корпус, размещенные в нем пассивный и активный захваты для образца, связанный с последним посредством тяги силовозбудитель, нагреватель, установленные коаксиально к нему с возможностью поворота экрана с отверстиями, и обойму с приводом ее осевого перемещения и отверстиями на боковой поверхности и средства создания давления во внутренней полости образца.

Известное техническое решение обеспечивает получение корректных результатов при высокотемпературных испытаниях, например тугоплавких металлических материалов, поскольку создает условия для про00

со ы

Os

ю

ведения испытаний в инертной среде. Однако она не может быть использована при односторонних коррозионных испытаниях с механическим нагружением предварительно облученных образцов-моделей оболочек трубчатых твэлов. Это обусловлено тем обстоятельством, что для моделирования работы оболочек твэлов внутренняя полость образца должна быть заполнена агрессивной средой, вызывающей интенсивную кор- розию, например, парами йода под давлением. По этой причине нагреватель не может быть размещен во внутренней полости образца, Закрепление нагревателя неподвижно относительно камеры и образца не позволяет регистрировать формоизменение его наружной поверхности. Следовательно, установка имеет ограниченные эксплуатационные возможности. Кроме того, система расположения датчиков и осветителей с параллельными оптическими осями не дает возможность сблизить эти оси при проведении измерений образцов малых диаметров, так как этот размер, в пределе, ограничен-максимальным диаметром применяемых объективов, осветителей, входящих в оптические системы.

Цель изобретения - расширение эксплуатационных возможностей путем обеспечения испытаний образцов малых диаметров при заполнении их полости агрессивной средой.

Поставленная цель достигается тем, что в известной установке для испытания на прочность трубчатых образцов при температурном воздействии, содержащей корпус, размещенные в нем пассивный м активный захваты для образца, связанный с ним посредством тяги силовозбудитель, нагреватель, установленные коаксиально последнему с возможностью поворота экрана с отверстиями, и обойму с приводом ее осевого перемещения и отверстиями на боковой поверхности, и средства давления во внутренней полости образца, согласно изобретению, нагреватель установлен между экраном и образцом, жестко закреплен на обойме, а на его боковой поверхности выполнены отверстия, соосные отверстиям обоймы, а каждый датчик деформации и соответствующий ему осветитель расположены кососимметрично относительно оси обоймы.

За счет поворота оптических осей в параллельных плоскостях эти оси можно сближать как угодно близко и, следовательно, гфШЬдитЪ измерения при использовании образцов неограниченно малого размера.

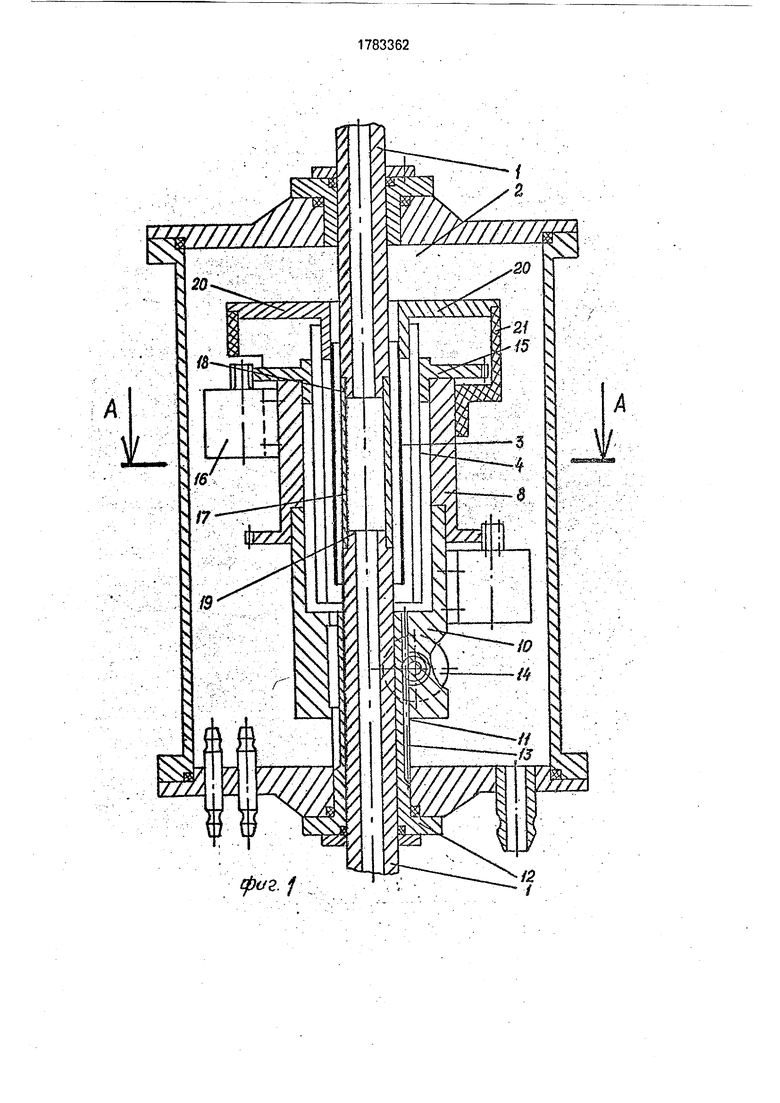

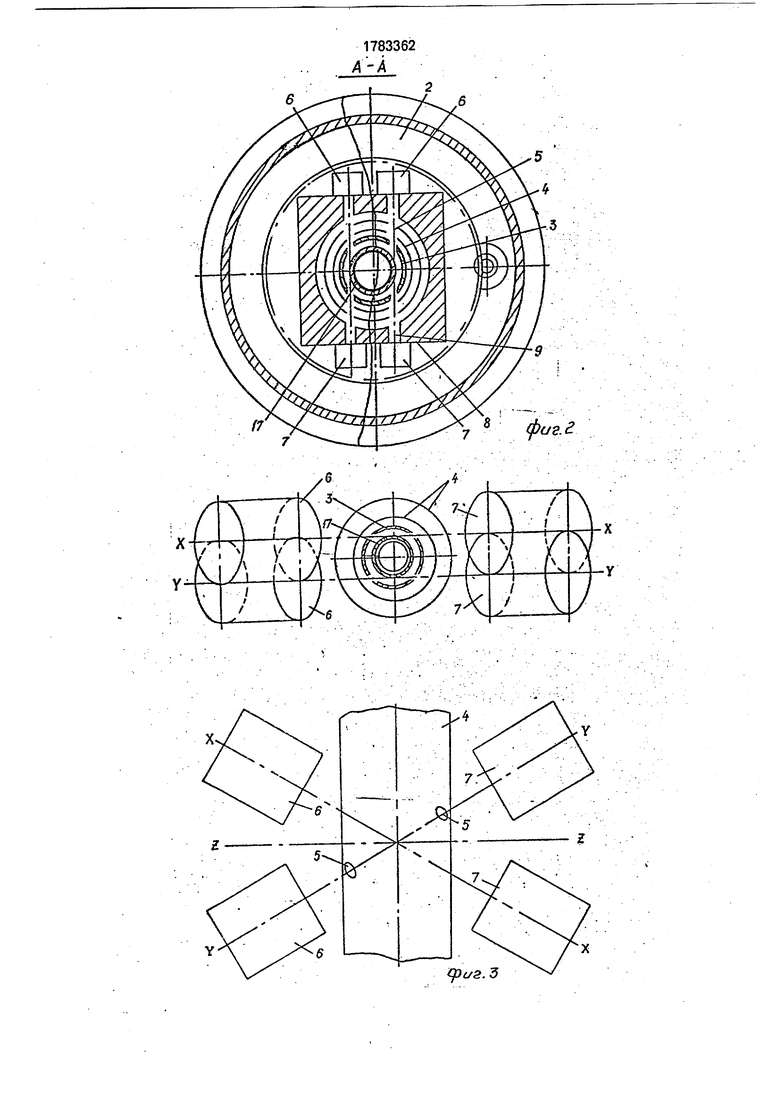

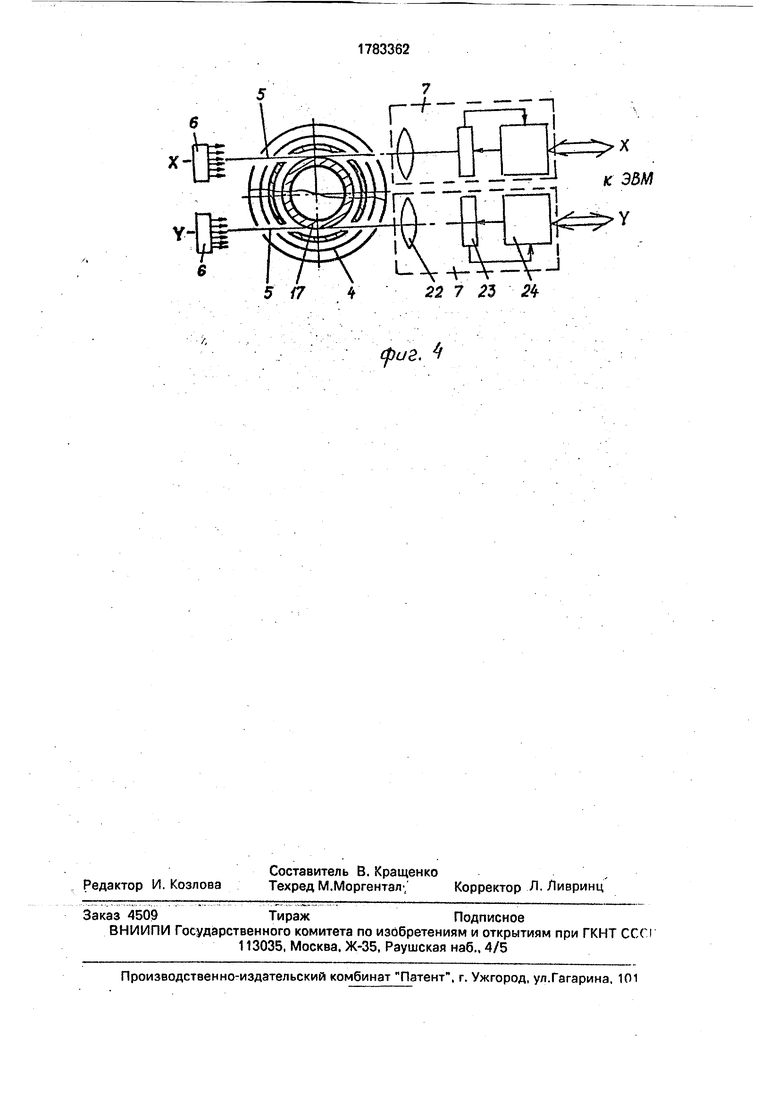

На фиг. 1 показан разрез испытательной камеры; на фиг.2 - разрез А-А на фиг.1, где

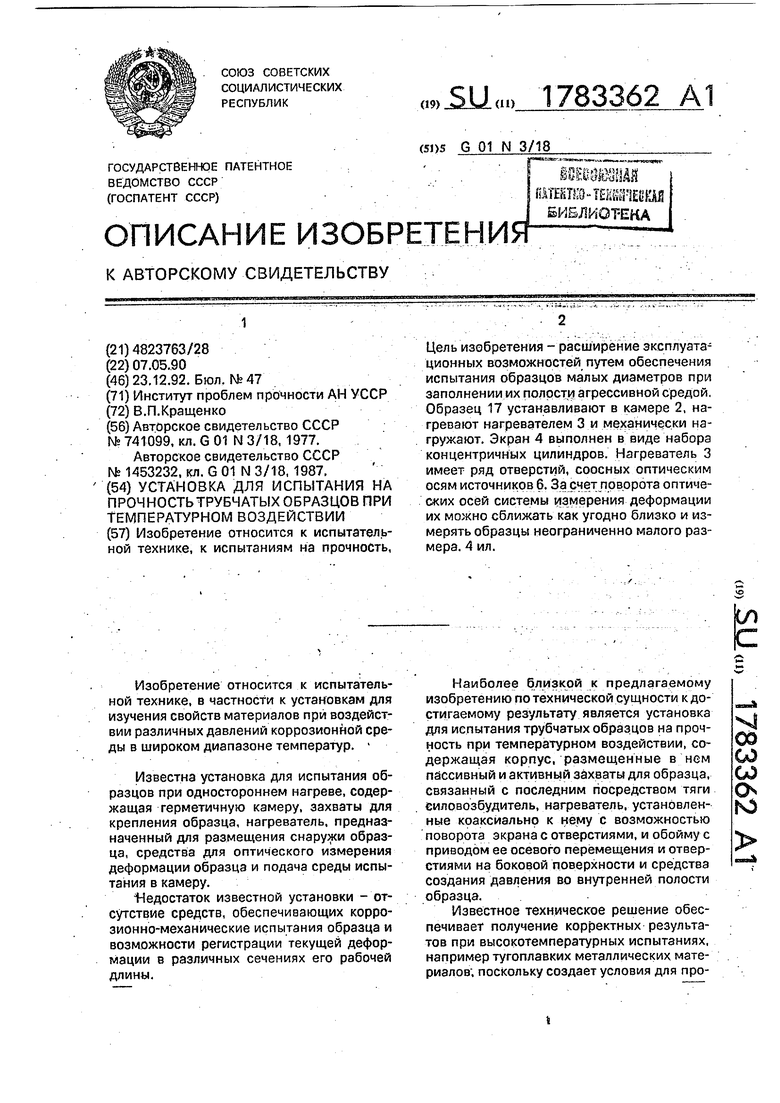

оптические оси условно совмещены с плоскостью чертежа; на фиг.З - размещение системы измерения деформаций относительно нагревателя и экранов; на фиг.4 функциональная схема устройства измерения деформаций.

Установка содержит тягу 1, связанный с ними и рамой силовозбудитель (не показаны), камеру 2, нагреватель 3, эк0 ран 4 с отверстиями 5, систему измерения деформации в виде источников 6 излучения и светоприемников 7, расположенных на противоположных сторонах обоймы 8 с отверстиями 9, соосными с оптическими ося5 ми источников 6. Обойма 8 имеет привод перемещения, выполненный в виде установленного соосно с обоймой 8 стакана 10, торец которого предназначен для взаимодействия с торцом обоймы. Стакан Юедни0 ще имеет центральное отверстие 11. Втулка 12 охватывает тягу 1 и установлена в отверстии 11 стакана 10. На внешней поверхно сти втулки имеется зубчатая рейка 13 кинематически связанная с приводом 14,

5 установленным на стакане 10. Экран 4 выполнен в виде набора концентричных цилиндров. На внешнем цилиндре закреплено зубчатое колесо 15, кинематически Связанное с приводом 16, установленным на обой0 ме 8. Образец 17 установлен в камере 2 между захватами 18 и 19. Нагреватель 3 крепится на обойме 8 с помощью двух охлаждаемых токовводов 20 с использованием изолирующего элемента 21. Нагреватель

5 3 установлен соосно образцу 17 и оси тяг 1 и имеет ряд отверстий, соосных оптическим осям источников 6. Светоприемники 7 8 свою очередь содержат объектив 22, собственно фотоприемник 23 и устройство управ0 ления24.

Установка предназначена для испытания участков оболочек трубчатых твэлов диаметром около б мм.

Установка работает следующим обра5 зом. Испытуемый образец 17 крепится к захватам 18 и 19. Перед началом испытаний вакуумируют внутреннюю полость образца 17 и камеру 2, Затем полость образца 17 заполняют агрессивной средой, например

0 парами йода (от парогенератора, который не показан). Включают нагреватель 3 и нагревают образец 17 дозаданнойтемпературы. При этом с вычислительного комплекса управления установкой задается программа

5 автоматического измерения деформации в заданных точках поверхности образца 17. Перемещают обойму 8 вокруг оси камеры 2 и совмещают плоскость 2-2. перпендикулярно оси обоймы 8, в которой расстояние между пересекающимися оптическими осями

Х-Х и Y-Y (см.фиг.З и 4) системы измерения деформаций минима; мно, с плоскостью изучаемого сечения рабочей части образца 17. Затем включают привод 16, который поворотом зубчатого колеса 15 совмещает оси отверстий 5 экрана 4 и обоймы 8 с нагревателем 3. Если испытания проводятся при отсутствии свечения образца 17, включаются источники 6 излучения и изображение края образца 17 проецируется на фотопри- емники 7, представляющие собой фоточувствительные приборы с зарядовой связью (ФПЗС).

Граница между освещаемой частью ячеек ФПЗС и тенью от образца 17 является изображением контура боковой поверхности. Сигналы с выхода фотоприемников 7 поступают в запоминающее устройство системы управления (не показано). Если образец 17 нагрет до температуры, достаточной для его освещения, на ФПЗС проецируется изображение края этого образца.

После завершения экспонирования включают привод 16 в обратную сторону. При этом зубчатое колесо 15 с экраном 4 поворачиваются и радиационное излучение нагретого образца 17 не попадает на источник 6 и фотоприемник 7.

Перемещая обойму 8 с нагревателем 3 на другие направления этого сечения, про- водят последующие замеры.

Перемещая стакан 10 относительно втулки 12, проводят подобные измерения в других сечениях рабочей части образца 17.

По заданной программе образец 17 на- гружают осевой силой и внутренним давлением с агрессивной средой и после соответствующей выдержки снрва проводят обмер образца 17,

По сравнению с прототипом, предлагаемое решение позволяет существенно расширить эксплуатационные возможности установки при односторонних коррозионных испытаниях и механическом нагруже- нии трубчатых образцов из предварительно облученных материалов-моделей участков оболочек трубчатых твэлов. Предлагаемое техническое решение дает возможность изучать также формоизменение и сплошного образца, когда установка нагревателя внутри образца практически невозможна. Кроме того, поворот оптических осей дает возможность вообще не ограничивать минимальный диаметр исследуемого образца. Формула изобретения Установка для испытания на прочность трубчатых образцов при температурном воздействии, содержащая корпус, размещенные в нем пассивный и активный захваты для образца, связанный с последним посредством тяги си л о возбудитель, нагреватель, установленный коаксиально последнему экран с отверстиями и обойму с приводом ее осевого перемещения и отверстиями на боковой поверхности, и средства создания давления во внутренней полости образца, отличающаяся тем, что, с ц ельЮ расширения эксплуатационных возможностей путем обеспечения испытания образцов малых диаметров при заполнении их полости агрессивной средой, нагреватель установлен между экраном и образцом, жестко закреплен на обойме, а на его боковой поверхности выполнены бтверстия, со- осные отверстиям обоймы, а каждый датчик деформации и соответствующий ему осветитель расположены кососимметрично относительно оси обоймы.

фиг. f

«о

«о

X

сч.

to to tb

5 /7

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для испытания трубчатых образцов на прочность | 1987 |

|

SU1453232A1 |

| Установка для дилатометрических испытаний композиционных материалов при высоких температурах | 1989 |

|

SU1656428A1 |

| Установка для коррозионно-механических испытаний | 1990 |

|

SU1765759A1 |

| Установка для измерения температурных коэффициентов линейного расширения твердых материалов | 1990 |

|

SU1718077A1 |

| Установка для испытания образцов на термоусталость | 1985 |

|

SU1295301A1 |

| Установка для дилатометрических испытаний материалов | 1990 |

|

SU1742693A1 |

| УСТАНОВКА ДЛЯ МЕХАНИЧЕСКИХ ИСПЫТАНИЙ МАТЕРИАЛОВ | 1989 |

|

RU2025700C1 |

| Установка для испытания образцов материалов в средах высокого давления | 1986 |

|

SU1363024A1 |

| Установка для испытания материалов на ползучесть и длительную прочность при повышенных температурах | 1985 |

|

SU1310681A1 |

| Установка для испытания образцов на длительную прочность | 1988 |

|

SU1580216A1 |

Изобретение относится к испытательной технике, к испытаниям на прочность, Цель изобретения - расширение эксплуатационных возможностей путем обеспечения испытания образцов малых диаметров при заполнении их полости агрессивной средой. Образец 17 устанавливают в камере 2, нагревают нагревателем 3 и механически нагружают. Экран 4 выполнен в виде набора концентричных цилиндров. Нагреватель 3 имеет ряд отверстий, соосных оптическим осям источников 6. За счет поворота оптических осей системы измерения деформации их можно сближать как угодно близко и измерять образцы неограниченно малого размера. 4 ил.

(риг. 4

| Устройство для испытаний образцов на ползучесть при сложном напряженном состоянии | 1977 |

|

SU741099A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Установка для испытания трубчатых образцов на прочность | 1987 |

|

SU1453232A1 |

Авторы

Даты

1992-12-23—Публикация

1990-05-07—Подача