И

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регулирования нагрева в трубчатой печи | 1987 |

|

SU1567596A1 |

| СПОСОБ УПРАВЛЕНИЯ ТЕМПЕРАТУРНЫМ РЕЖИМОМ БЛОКА РЕКТИФИКАЦИОННЫХ КОЛОНН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2208831C2 |

| Способ управления процессом первичной переработки нефти | 1985 |

|

SU1364353A1 |

| Устройство для автоматического регулирования сложной ректификационной колонны с глухими тарелками | 1986 |

|

SU1411000A1 |

| Устройство для автоматического регулирования работы ректификационной колонны | 1985 |

|

SU1353456A1 |

| Система регулирования соотношения параметров технологических процессов | 1972 |

|

SU554530A1 |

| Устройство для регулирования показателя качества продукта | 1982 |

|

SU1057086A1 |

| УСТРОЙСТВО для АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПРОЦЕССА РЕКТИФИКАЦИИ | 1971 |

|

SU313547A1 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ТЕМПЕРАТУРЫ ПАРА КОТЛОАГРЕГАТА | 1991 |

|

RU2044215C1 |

| Система адаптивного управления параметром технологического процесса | 1988 |

|

SU1620989A1 |

Изобретение относится к регулированию непрерывных технологических процессов в химической и нефтеперерабатывающей промышленности Цель изобретения - повышение оперативности и упрощение регулирования. Для этого вводят задание на величину регулирующего параметра в соответствии с требуемым изменением выходного параметра. По этому заданию и текущим значениям входных возмущающих воздействий по известной зависимости формируют настроечный параметр. Измеряют скорость изменения задания, фиксируют отрезки времени, в течение которых эта скорость отлична от нуля, и величину настроечного параметра для формирования действующего задания выбирают в конечный момент каждого указанного отрезка времени. 4 ил.

Изобретение может применяться в химии, нефтепереработке, металлургии и теплоэнергетике.

Известен способ автоматического регулирования выходного параметра объекта управления по возмущению на входе, в соответствии с которым измеряют входные возмущающие воздействия, по известной зависимости от них и настроечного параметра этой зависимости формируют действующее задание на величину регулирующего параметра, измеряют текущее значение регулирующего параметра, сравнивают его с действующим заданием и по рассогласованию изменяют регулирующий параметр.

Недостатком этого способа является сложность его применения, связанная с тем. что оператор при формировании сигнала, пропорционального величине настроечного параметра, должен вычислить значение этого настроечного параметра по текущим значениям входных параметров и по значению регулирующего параметра, которому, по его (оператора) мнению, должен был бы равняться регулирующий параметр для достижения цели при данных значениях входных параметров. Сложность эта особенно возрастает в тех случаях, когда системой регулирования по возмущению на входе дополняют действовавший ранее контур регулирования регулирующего параметра, желая передать новой системе часть действий оператора по корректировке вё ти- чины регулирующего параметра в связи с изменениями входных параметров. В этом случае, как показывает опыт, сложность для оператора связана не только с необходимостью дополнительных наблюдений и вычислений по ним, но и с тем что вычислять и

VJ

СО СА VI ГО

формировать вручную приходится некоторый новый непривычный дополнительный параметр, имеющий, как правило, сложную физическую природу и непривычную размерность, вместо простого и привычного значения регулирующего параметра.

Цель изобретения - повышение оперативности и упрощение регулирования при использовании способа автоматического регулирования по возмущению на входе оператором-технологом.

С этой целью вводят задание на величину регулирующего параметра в соответствии с требуемым изменением выходного параметра, по этому заданию и текущим значениям входных возмущающих воздействий по упомянутой зависимости формируют настроечный параметр, измеряют скорость изменения задания, фиксируют отрезки времени, в течение которых измеренная скорость отлична от нуля, и величину настроечного параметра для упомянутого формирования действующего задания выбирают в конечный момент каждого упомянутого отрезка времени.

Введение операции автоматического формирования сигнала, пропорционального значению настроечного параметра, по сигналу, пропорциональному значению формируемого вручную задания на регулирующий параметр, и по сигналам, пропорциональным значениям входных параметров, освобождает оператора от сложностей дополнительных наблюдений и вычислений, а выбор (запоминание) этого автоматически сформированного сигнала только в конечные моменты отрезков времени, когда оператор изменяет задание на величину выходного параметра, обеспечивает независимость настроечного параметра от входных параметров во все остальное время. Упомянутое запоминание (перезапоминание) происходит действительно только в конечные моменты вмешательства оператора, поскольку только в течение отрезков времени, когда оператор изменяет задание, упомянутая скорость отличается от нуля,

Примеры конкретного выполнения способа и реализующих его систем иллюстрируются схемами на фиг 1-4.

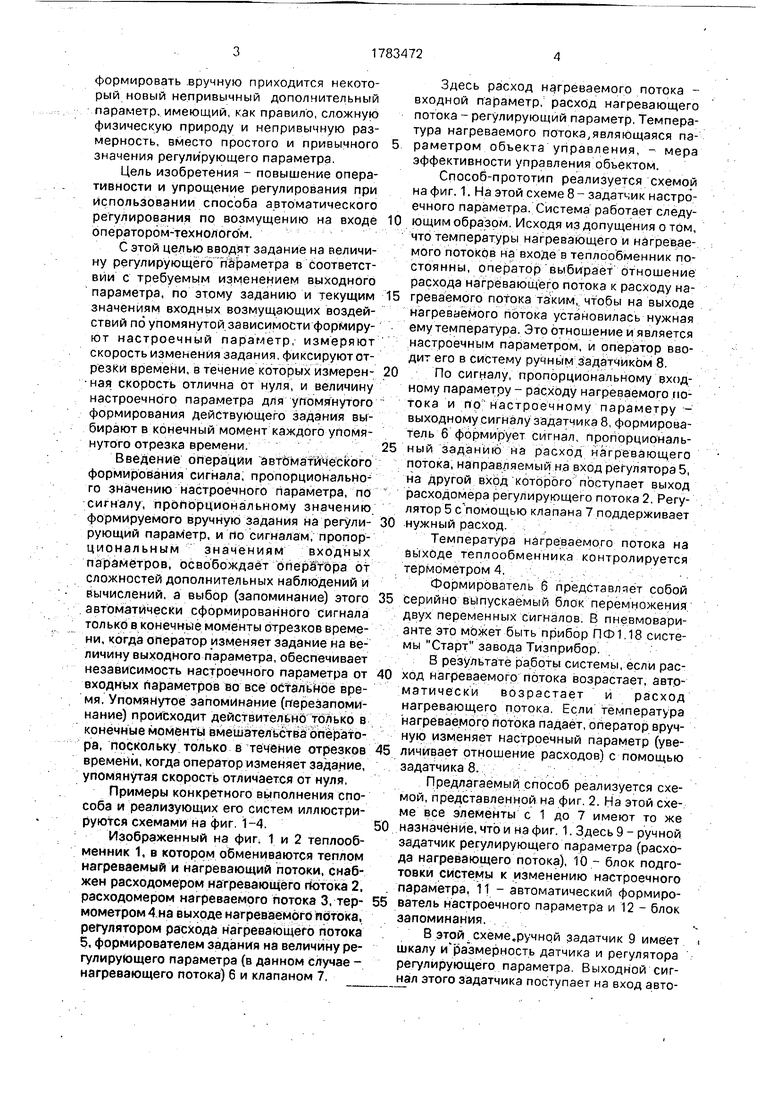

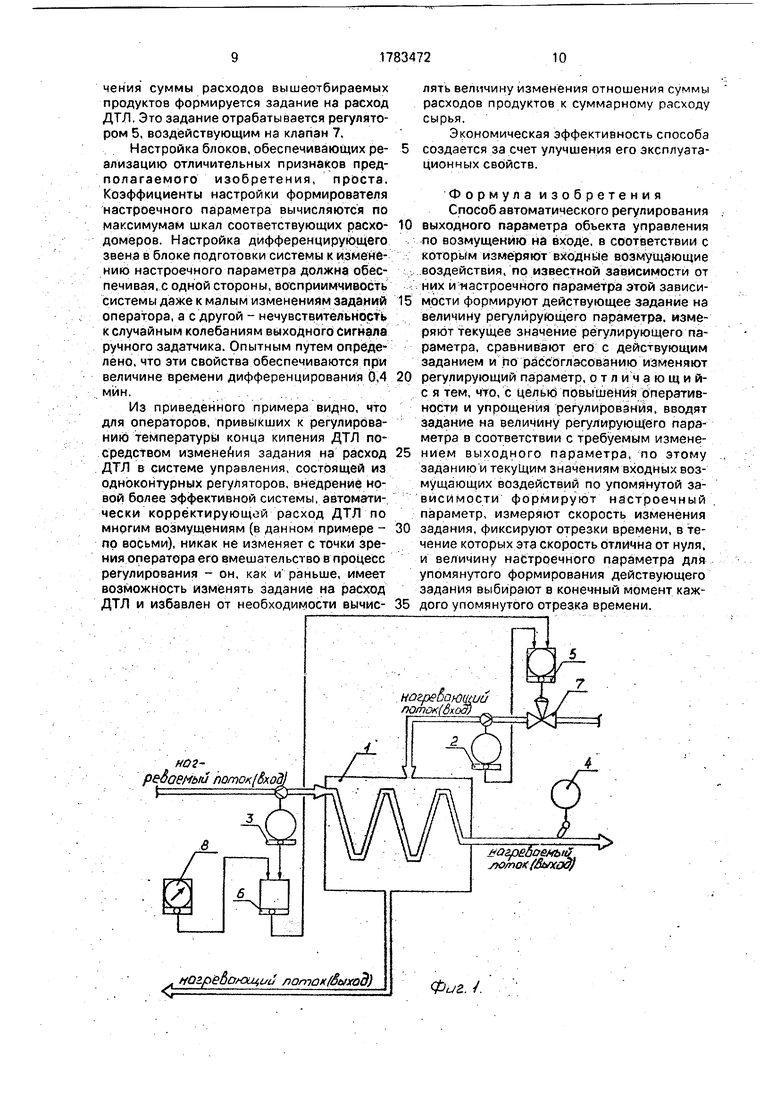

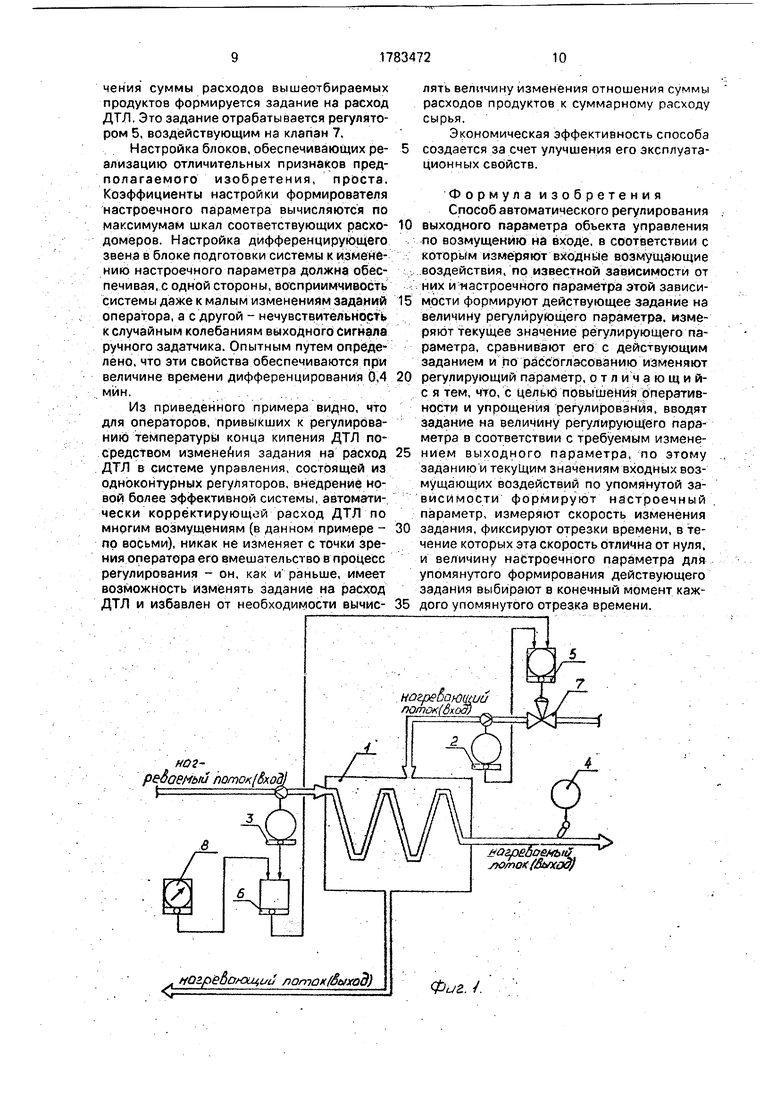

Изображенный на фиг. 1 и 2 теплообменник 1, в котором обмениваются теплом нагреваемый и нагревающий потоки, снабжен расходомером нагревающего потока 2, расходомером нагреваемого потока 3, термометром А на выходе нагреваемого потока, регулятором расхода нагревающего потока 5, формирователем задания на величину регулирующего параметра (в данном случае - нагревающего потока) б и клапаном 7,

Здесь расход нагреваемого потока - входной параметр, расход нагревающего потока - регулирующий параметр. Температура нагреваемого потока,являющаяся па- раметром объекта управления, - мера эффективности управления объектом.

Способ-прототип реализуется схемой на фиг. 1. На этой схеме 8 - задатчик настроечного параметра. Система работает следу0 ющим образом. Исходя из допущения о том, что температуры нагревающего и нагреваемого потоков на входе в теплообменник постоянны, оператор выбирает отношение расхода нагревающего потока к расходу на5 греваемого потока таким, чтобы на выходе нагреваемого потока установилась нужная ему температура. Это отношение и является настроечным параметром, и оператор вводит его в систему ручным задатчиком 8.

0 По сигналу, пропорциональному входному параметру - расходу нагреваемого потока и по настроечному параметру - выходному сигналу задатчикэ 8, формирователь 6 формирует сигнал, пропорциональ5 ный заданию на расход нагревающего потока, направляемый на вход регулятора 5, на другой вход которого поступает выход расходомера регулирующего потока 2. Регулятор 5 с помощью клапана 7 поддерживает

0 нужный расход

Температура нагреваемого потока на выходе теплообменника контролируется термометром 4,

Формирователь б представляет собой

5 серийно выпускаемый блок перемножения двух переменных сигналов В пневмовари- анте это может быть прибор ПФ1 18 системы Старт завода Тизприбор.

В результате работы системы, если рас0 ход нагреваемого потока возрастает, автоматически возрастает и расход нагревающего потока Если температура нагреваемого потока падает, оператор вручную изменяет настроечный параметр (уве5 личивает отношение расходов) с помощью задатчика 8.

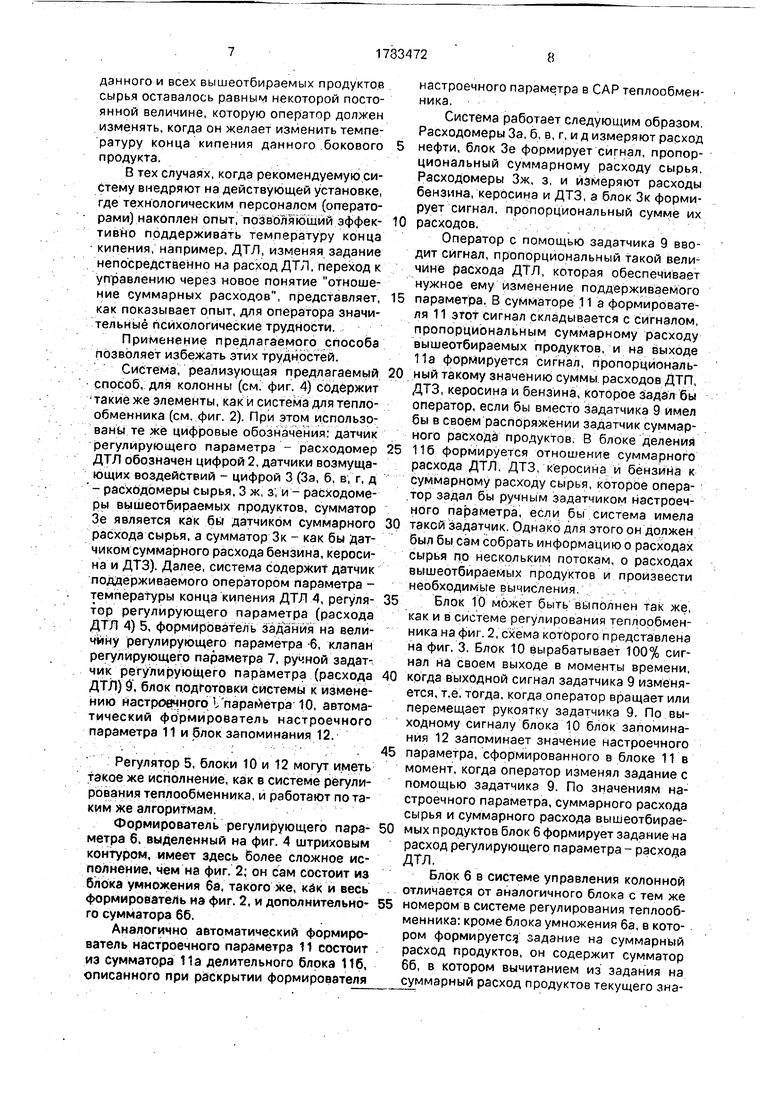

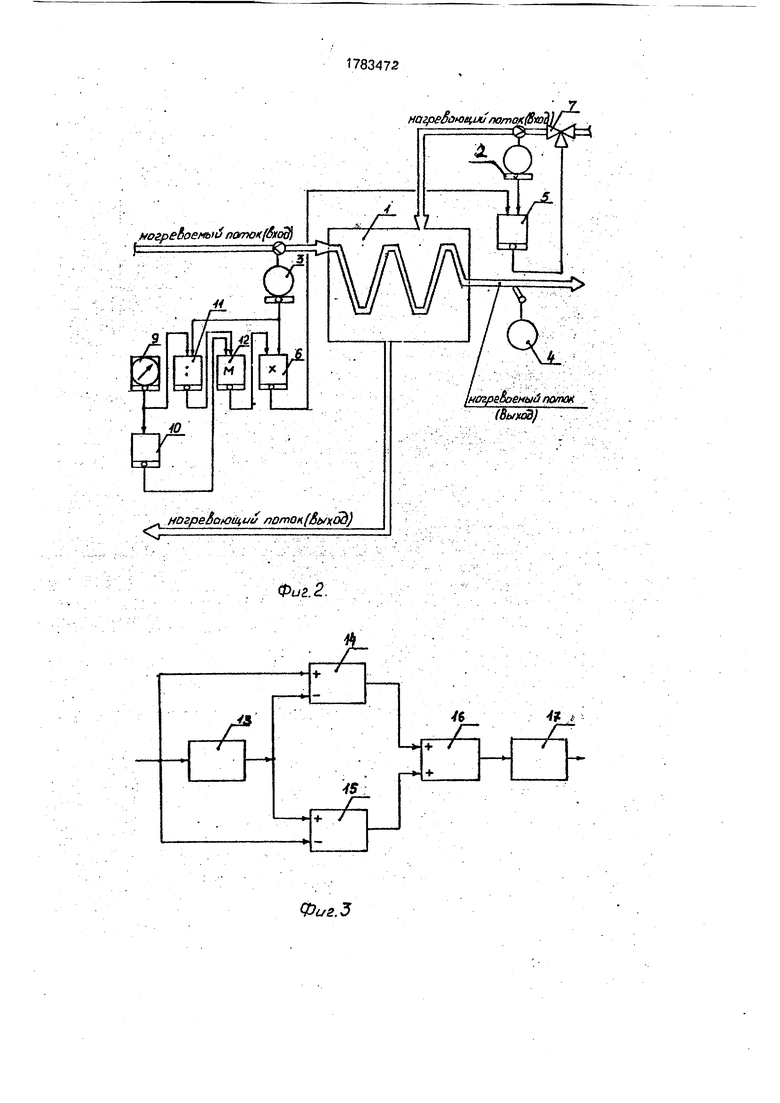

Предлагаемый способ реализуется схемой, представленной на фиг. 2. На этой схеме все элементы с 1 до 7 имеют то же

0 назначение, что и на фиг. 1. Здесь 9 - ручной задатчик регулирующего параметра (расхода нагревающего потока), 10 - блок подготовки системы к изменению настроечного параметра, 11 - автоматический формиро5 ватель настроечного параметра и 12 - блок запоминания.

В этрй схеме«ручной задатчик 9 имеет шкалу и размерность датчика и регулятора регулирующего параметра Выходной сигнал этого задатчика поступает на вход автомагического формирователя настроечного параметра 11, на другой вход которого поступает сигнал, пропорциональный расходу нагреваемого потока (входной параметр). В данном случае формирователь - серийно выпускаемый делительный блок. В пневмо- варианте-это уже упомянутый ПФ1.18. Делением выходного сигнала задатчика 9 на сигнал расходомера 3 система узнает, какой величине настроечного параметра соответствует величина расхода нагревающего потока, которую оператор считает нужным установить для достижения заданной температуры. Соответственная величина сигнала устанавливается на выходе формирователя 11.

Одновременно выходной сигнал ручного задатчика 9 поступает в блок подготовки системы к изменению настроечного параметра 10. В пневмоварианте системы этот блок имеет схему, представленную на фиг. 3. Все блоки этой схемы - серийно выпускаемые приборы системы Старт завода Тиз- прибор: 13-блок предварения ПФ2; 14-16 -сумматоры ПФ.1, 17- блок умножения на постоянный коэффициент ПФ1.9. Выход блока 13 соединен с отрицательным входом блока 14 и положительным входом блока 15. Выход ручного задатчика соединен с входом блока 13, положительным входом блока 14 и отрицательным входом блока 15, Выходы блоков 14 и 15 соединены с положительными входами блока 16, выход которого поступает в блок 17. Выход блока 17, настроенного на большой коэффициент схемы на фиг. 3, является выходом всего блока подготовки 10 схемы на фиг. 2.

Благодаря описанному соединению в те моменты времени, когда выход ручного задатчика регулирующего параметра остается постоянным, выходные сигналы блоков 14 - 17 остаются равными нулю. Когда выход ручного задатчика растет, выход блока 13 больше входа, и поэтому на выходе блока 14 сигнал равен нулю, на выходе блоков 15 и 16 появляется некоторый ненулевой сигчал, а на выходе блока 17 устанавливается единица. Когда выход ручного задатчика падает, выход блока 13 меньше входа, и поэтому на выходе блока 14 появляется некоторый ненулевой сигнал, а на выходе блока 15 сигнал равен нулю. (В пневмосистемах отрицательных сигналов реализовать нельзя), В результате на выходе блока 1 б устанавливается ненулевой сигнал, а на выходе блока 17 - единица.

Выходной сигнал (единица) блока подготовки схемы к изменению настроечного параметра отпирает блок запоминания 12. В этом состоянии сигнал на выходе блока 12 равен входному сигна-у этого блока. Когда единица на выходе блока 10 пропадает (заменяется на ноль), блок 12 запирается и сохраняет на своем выходе значение

настроечного параметра, соответствующее заданию на величину регулирующего параметра, введенного в систему оператором в момент, когда он в последний раз вращал (перемещал) рукоятку задатчика 9.

0 Запомненное значение настроечного параметра, будучи постоянным, не изменяется и тогда, когда величины входных параметров изменяются, и изменяется вместе с ними выход формирователя 11.

5 В качестве блока запоминания можно использовать элемент П-1014 системы УСЭППФ завода Тизприбор,

Запомненное значение настроечного параметра поступает в автоматический фор0 мирователь задания регулирующему параметру 6, который работает так же, как и в схеме, реализующей для теплообменника способ-прототип.

В результате, хотя настроечный пара5 метр без вмешательств оператора не изменяется, задание регулирующему параметру изменяется вслед за входным параметром (вслед за возмущением на входе), чем и достигается компенсация влияния изменений

0 входного параметра (расхода нагреваемого потока) на выходной параметр (температуры нагреваемого потока на выходе).

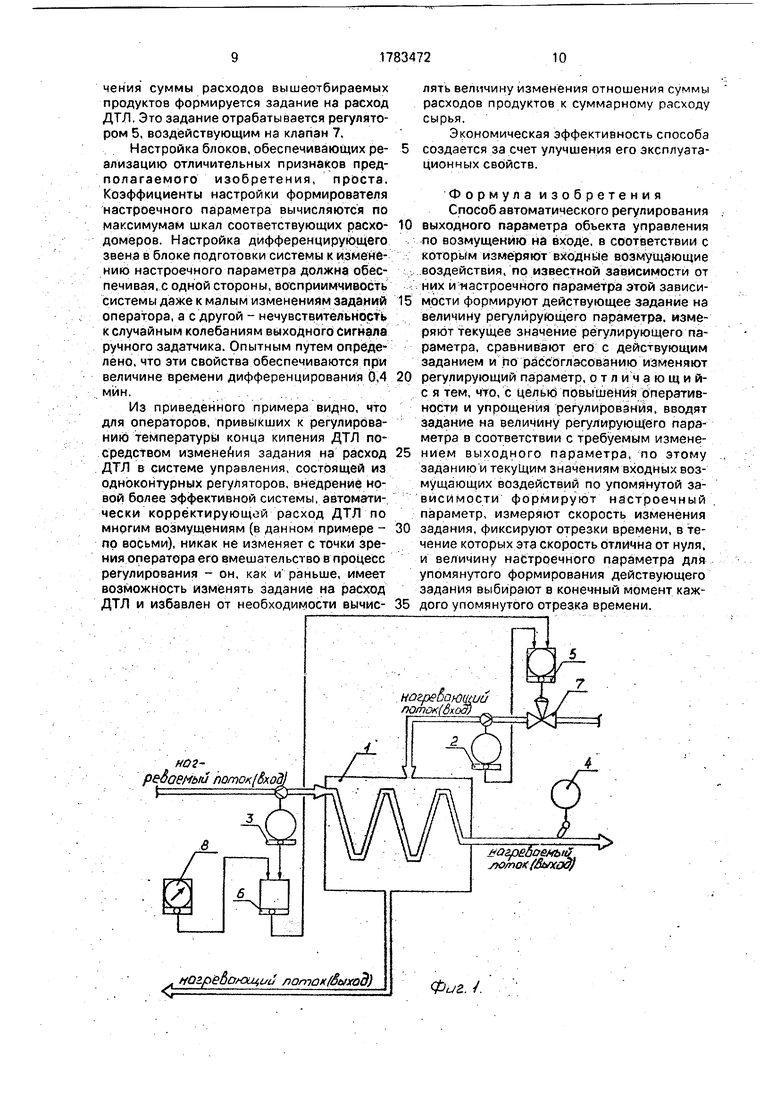

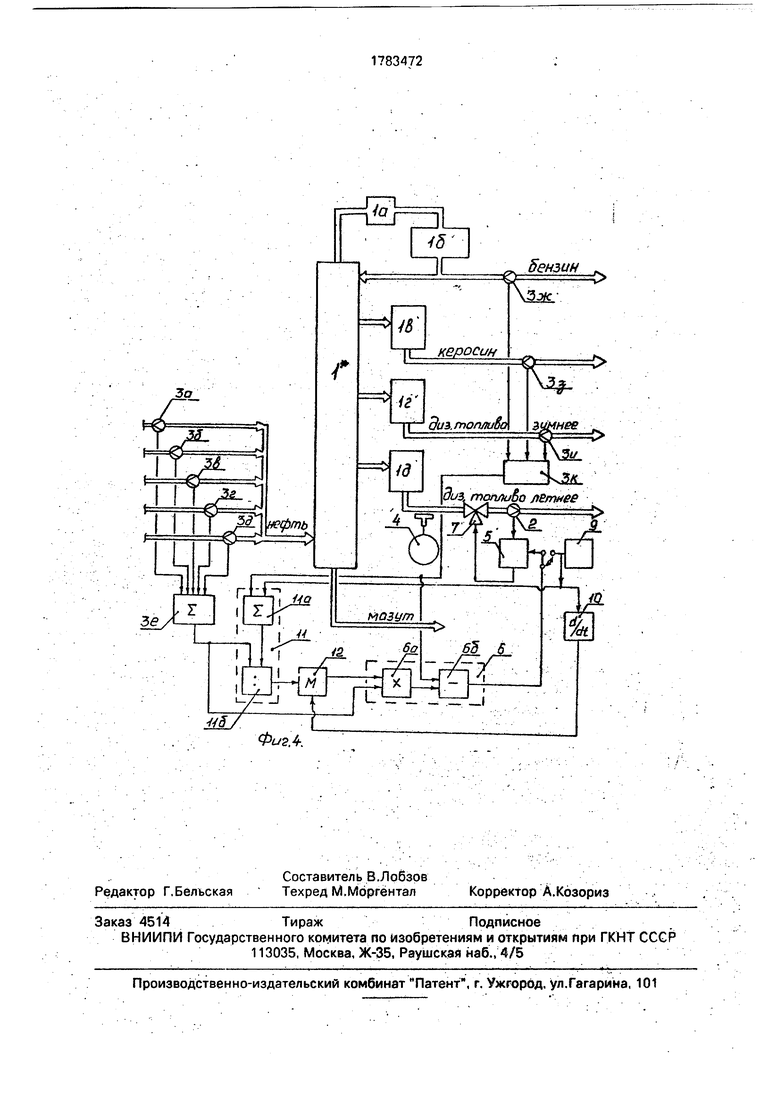

Применение предлагаемого способа может существенно облегчить оператору

5 эксплуатацию системы, реализующей способ регулирования по возмущению1 на входе. В этом случае управляемым объектом (см. фиг, 4) является ректификационная колонна 1 для разделения нефти на бензин,

0 отбираемый с верха колонны через конденсатор 1 а и рефлюксную емкость 1 б, керосин, отбираемый через верхний стриппинг в, дизельное топливо зимнее (ДТЗ), отбираемое из колонны 1 через стриппинг 1г, ди5 зельное топливо летнее (ДТЛ), отбираемое через стриппинг1д,

Регулирующим параметром (одним из регулирующих параметров) является расход ДТЛ. Выходным параметром объекта управ0 ления является показатель качества ДТЛ - температура конца кипения, которая1 измеряется, но в автоматическом регулирования не участвует (регулирование по обратной связи отсутствует). Возмущающими воз5 действиями являются изменения расходов нефти по пяти потокам и изменения расходов трех вышеотбираемых продуктов.

Для таких колонн рекомендуется САР, в которой расход бокового продукта изменя- ют так, чтобы отношение суммы расхо/ов

данного и всех вышеотбираемых продуктов сырья оставалось равным некоторой постоянной величине, которую оператор должен изменять, когда он желает изменить температуру конца кипения данного бокового продукта.

В тех случаях, когда рекомендуемую систему внедряют на действующей установке, где технологическим персоналом (операторами) накоплен опыт, позволяющий эффек- тивно поддерживать температуру конца кипения, например, ДТЛ, изменяя задание непосредственно на расход ДТЛ, переход к управлению через новое понятие отношение суммарных расходов, представляет, как показывает опыт, для оператора значительные психологические трудности.

Применение предлагаемого способа позволяет избежать этих трудностей.

Система, реализующая предлагаемый способ, для колонны (см. фиг. 4) содержит такие же элементы, как и система для теплообменника (см. фиг. 2). При этом использованы те же цифровые обозначения: датчик регулирующего параметра - расходомер ДТЛ обозначен цифрой 2, датчики возмущающих воздействий - цифрой 3 (За, б, в, г, д - расходомеры сырья, 3 ж, з, и - расходомеры вышеотбираемых продуктов, сумматор Зе является как бы датчиком суммарного расхода сырья, а сумматор Зк - как бы датчиком суммарного расхода бензина, керосина и ДТЗ). Далее, система содержит датчик поддерживаемого оператором параметра - температуры конца кипения ДТЛ 4, регуля- тор регулирующего параметра (расхода ДТЛ 4) 5, формирователь задания на величину регулирующего параметра -6, клапан регулирующего параметра 7, ручной задат- чик регулирующего параметра (расхода ДТЛ) 9, блок подготовки системы к изменению настроечного I параметра 10, автоматический формирователь настроечного параметра 11 и блок запоминания 12.

Регулятор 5, блоки 10 и 12 могут иметь такое же исполнение, как в системе регулирования теплообменника, и работают по таким же алгоритмам.

Формирователь регулирующего пара- метра 6. выделенный на фиг. 4 штриховым контуром, имеет здесь более сложное исполнение, чем на фиг. 2; он сам состоит из блока умножения 6а, такого же, кик и весь формирователь на фиг. 2, и дополнительно- го сумматора 66.

Аналогично автоматический формирователь настроечного параметра 11 состоит из сумматора 11а делительного блока 116, описанного при раскрытии формирователя

настроечного параметра в САР теплообменника.

Система работает следующим образом. Расходомеры За, б, в, г, и д измеряют расход нефти, блок Зе формирует сигнал, пропорциональный суммарному расходу сырья. Расходомеры Зж, з, и измеряют расходы бензина, керосина и ДТЗ, а блок Зк формирует сигнал, пропорциональный сумме их расходов.

Оператор с помощью задатчика 9 вводит сигнал, пропорциональный такой величине расхода ДТЛ, которая обеспечивает нужное ему изменение поддерживаемого параметра. В сумматоре 11 а формирователя 11 этот сигнал складывается с сигналом, пропорциональным суммарному расходу вышеотбираемых продуктов, и на выходе 11а формируется сигнал, пропорциональный такому значению суммы расходов ДТП, ДТЗ, керосина и бензина, которое задал бы оператор, если бы вместо задатчика 9 имел бы в своем распоряжении задатчик суммарного расхода продуктов. В блоке деления 116 формируется отношение суммарного расхода ДТЛ, ДТЗ, керосина и бензина к суммарному расходу сырья, которое оператор задал бы ручным задатчиком настроечного параметра, если бы система имела такси задатчик. Однако для этого он должен был бы сам собрать информацию о расходах сырья по нескольким потокам, о расходах вышеотбираемых продуктов и произвести необходимые вычисления.

Блок 10 может быть выполнен так же, как и в системе регулирования теплообменника на фиг. 2, схема которого представлена на фиг. 3. Блок 10 вырабатывает 100% сигнал на своем выходе в моменты времени, когда выходной сигнал задатчика 9 изменяется, т.е. тогда, когда оператор вращает или перемещает рукоятку задатчика 9. По выходному сигналу блока 10 блок запоминания 12 запоминает значение настроечного параметра, сформированного в блоке 11 в момент, когда оператор изменял задание с помощью задатчикз 9. По значениям настроечного параметра, суммарного расхода сырья и суммарного расхода вышеотбираемых продуктов блок б формирует задание на расход регулирующего параметра - расхода ДТЛ.

Блок б в системе управления колонной отличается от аналогичного блока с тем же номером в системе регулирования теплообменника: кроме блока умножения 6а, в котором формируется задание на суммарный расход продуктов, он содержит сумматор 66, в котором вычитанием из задания на суммарный расход продуктов текущего значения суммы расходов вышеотбираемых продуктов формируется задание на расход ДТЛ, Это задание отрабатывается регулятором 5, воздействующим на клапан 7.

Настройка блоков, обеспечивающих ре- ализацию отличительных признаков предполагаемого изобретения, проста, Коэффициенты настройки формирователя настроечного параметра вычисляются по максимумам шкал соответствующих расхо- домеров. Настройка дифференцирующего звена в блоке подготовки системы к изменению настроечного параметра должна обеспечивая, с одной стороны, восприимчивость системы даже к малым изменениям заданий оператора, а с другой - нечувствительность к случайным колебаниям выходного сигнала ручного задатчика. Опытным путем определено, что эти свойства обеспечиваются при величине времени дифференцирования 0,4 мин.

Из приведенного примера видно, что для операторов, привыкших к регулированию температуры конца кипения ДТЛ посредством изменения задания на расход ДТЛ в системе управления, состоящей из одноконтурных регуляторов, внедрение новой более эффективной системы, автоматически корректирующий расход ДТЛ по многим возмущениям (в данном примере - по восьми), никак не изменяет с точки зрения оператора его вмешательство в процесс регулирования - он, как и раньше, имеет возможность изменять задание на расход ДТЛ и избавлен от необходимости вычис-

наг- решаемый потох 8ход

ног.ре8оюо41/ь латах/Выход)

лять величину изменения отношения суммы расходов продуктов к суммарному расходу сырья.

Экономическая эффективность способа создается за счет улучшения его эксплуатационных свойств.

Формула изобретения Способ автоматического регулирования выходного параметра объекта управления по возмущению на входе, в соответствии с которым измеряют входные возмущающие воздействия, по известной зависимости от них и настроечного параметра этой зависимости формируют действующее задание на величину регулирующего параметра, измеряют текущее значение регулирующего параметра, сравнивают его с действующим заданием и по рассогласованию изменяют регулирующий параметр, отличающий- с я тем, что, с целью повышения оперативности и упрощения регулирования, вводят задание на величину регулирующего параметра в соответствии с требуемым изменением выходного параметра, по этому заданию и текущим значениям входных возмущающих воздействий по упомянутой зависимости формируют настроечный параметр, измеряют скорость изменения задания, фиксируют отрезки времени, в течение которых эта скорость отлична от нуля. и величину настроечного параметра для упомянутого формирования действующего задания выбирают в конечный момент каждого упомянутого отрезка времени.

погребающий поток(дийа)

Фиг. /

f

могре&оемь й поток {6x6$

с

ногреВогощии потоп{&&ход)

Фиг. 2

h

/f

4$

Фиг.З

нагреВйяеул лотокЬ

шагрё&аемый поток (Выхой)

U

К

Фиг.4-.

| Дианов В | |||

| Г | |||

| Автоматизация производственных процессов нефтеперерабатывающей и нефтехимической промышленности | |||

| М.: Химия, 1968, с | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-12-23—Публикация

1990-04-09—Подача