1

Изобретение относится к цифровым системам автоматического регулирования соотношения параметров и может быть использовано в -системах непрерывного смешения жидких, газообразных или сыпучих материалов, сигнал о расходе которых представлен в число-импульсном коде.

Известны системы регулирования соотношения параметров технологических процессов, содержащие последовательно соединенные .блок выдачи команд, блок управления, первый выход которого подключен к исполнительным органам, а второй - через последовательно соединенные задатчик производительности и устройство блокировки подключен ко входу блока сравнения, выходы которого через соответствующие регуляторы подключены к исполнительным органам, а через последовательно соединенные схему «ИЛИ и схему контроля по суммарной ошибке - к входам блока управления и устройства блокировки, и п каналов регулирования, каждый из которых содержит счетчик, вход которого подключен к датчику исполнительного органа.

Однако известные системы имеют недостаточно высокую точность регулирования.

Целью изобретения является повышение точности регулирования.

Поставленная цель достигается тем, что система содержит счетчик и последовательно соединенные регистр и блок ключей, выход которого Подключен к блоку управления и устройству блокировки, выход которого через счетчик подключен к управляющему входу блока ключей, а в каждый канал регулирования введены последовательно соединенные регистр и интерполятор, выход которого подключей к соответствующему входу блока сравнения, а другой его вход - к счетчику, входы регистров подключены к блоку выдачи команд, выходы регуляторов через схему «ИЛИ подключены ко входу задатчика производительности.

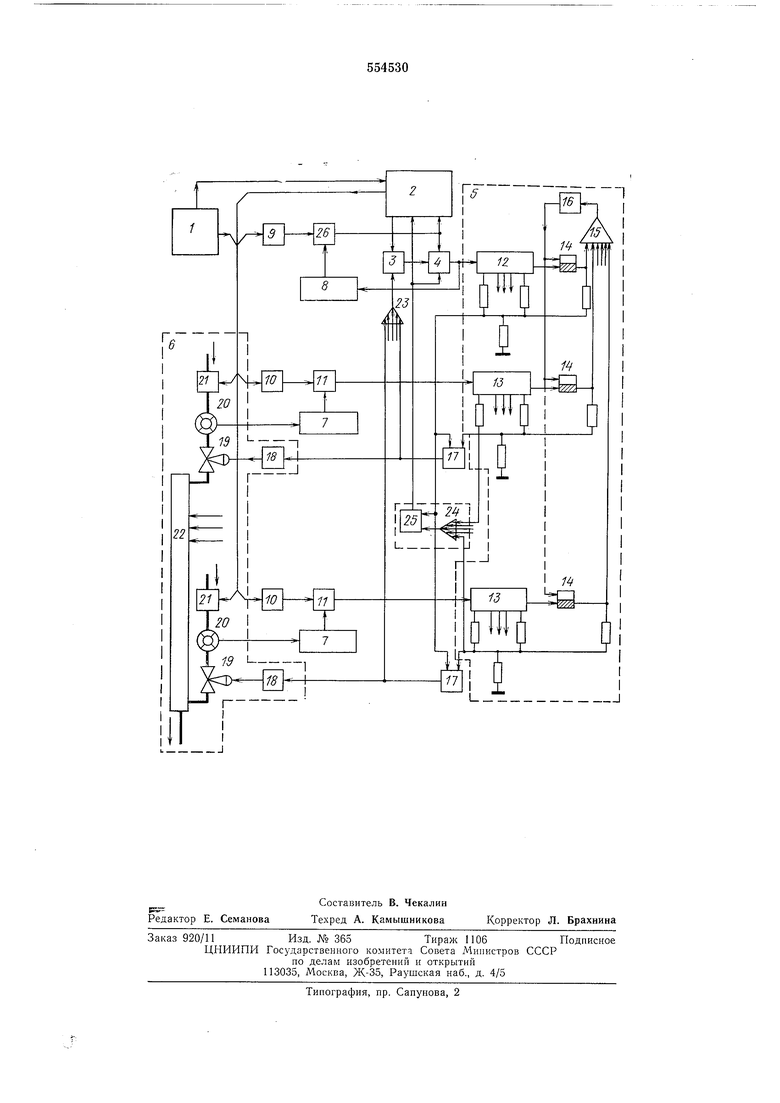

На чертенке приведена блок-схема предлагаемой системы.

Она содержит блок 1 выдачи команд; блок 2 управления, задатчик 3 производительности,

устройство блокировки 4, блок сравнения 5, исполнительные органы 6, электронные счетчики 7 и 8, регистры 9 и 10, интерполяторы 11, электронные счетчики 12 и 13 прямого счета, триггеры 14 -последнего разряда счетчиков 12, 13, схему совпадения 15, схему 16 формирования импульса сброса, астатические регуляторы 17 с параллельной прямой связью, электропневмопреобразователи 18, регулирующие пневмоклапаны 19, объемные расходомеры с импульсным выходом 20, перекачнвающие насосы 21, общий смесительный коллектор (схему) 22, логические схемы «ИЛИ 23 и 24, схему 25 контроля по суммарной ошибке и блок 26 ключей. Работа системы осуществляется следующим образом. С номощью блока выдачи команд производят запись программы на смещение в регистры 9 и 10. В регистр 9 заносится масщтаб процента набираемой дозы, который устанавливается в зависимости от количественного соотнощения компонентов. Число, записанное в регнстре 9, означает, что в зависимости от выбранного диапазона доз готовой смеси задатчику 3 на все смещение дана команда выдать количество им пульсов, -которое условно принимается за 100% приготовляемой дозы. Как только счетчик 8 наберет это количество импульсов, поступивщих с задатчика 3 через открытое устройство блокировки 4, сигнал через соответствующий открытый ключ блока 26 поступает в устройство блокировки 4 и в блок 2 управления, что приводит к останову как всей системы, так и к отключению задатчика производительности 3. В качестве блока выдачи команды 1 может быть взят либо ручной задатчик, либо ЭЦВМ (которая, помимо расчета уставки и ее записи в регистры 9 и 10, производит расчет оптимальной рецептуры с учетом дополнительных задач, таких,, например, как расчет оптимума прибыли, минимума затрат, минимума расхода дорогостоящих компонентов и т. п.), либо могут быть взяты оба эти устройства одновременно. После осуществления записи в регистрах 9 и 10 Программы на смещение с блока выдачи команд 1 в блок управления 2 поступает команда «Задание выдано одновременно с записью програмы в регистрах 9 и 10. Блок 2 по определенной команде автоматически осуществляет необходи.мые операции в технологической схеме, такие, например, как выбор нужных насосов, открытие определенных электрозадвижек для подключения требуемых компонентов к системе смешения и лодачу готовой смеси потребителю. После выполнения ъсех подготовительных операций в блоке 2 управления вырабатывается сигнал «Пуск, который является командои к пуску системы в работу. После подачи команды «Пуск с помощью блока управления включаются насосы 21, которые осуществляют подачу компонентов на смещение. Одновременно подается питание на задатчик 3 производительности, с выхода которого начинают поступать импульсы через открытое устройство блокировки 4 в счетчик 8 процента дозы и счетчик 12 блока сравнения 5. Число импульсов в счетчике 12 преобразуется в аналоговую форму и поступает на левый вход регуляторов 17 всех каналов. Этот сигнал через регуляторы 17 и электропневмопреобразователи 18 поступает па регулирующие клапаны 19, открывая их. В трубопроводах возникают потоки компонентов, данные о расходе которых в числоимпульсном коде с помощью датчиков 20 начинают поступать на вход счетчиков 7, где происходит запись интегрального значения расхода компонентов. Одновременно импульсы с выходов первых разрядов этих счетчиков через интерполяторы поступают на вход счетчиков 13 блока сравнения. Записываемое число в счетчике 13 преобразуется в аналоговую форму с помощью весовых резисторов. Аналоговый сигнал снимается с суммирующего резистора и поступает на второй вход регулятора 17 этого канала, замыкая таким образом обратную отрицательную связь. На регулятор 17 воздействует разность двух сигналов - со счетчика 12 и счетчика 13, которая сводится к нулю. По мере заполнения счетчиков 12 и 13 наступает момент, когда включается последний разряд (т. е. счетчики заполняются на 50%) и остальная часть счетчиков 12 и 13 начинает заполняться сначала. Как только на входах схемы совпадения 15 происходит совпадение всех потенциалов, с ее выхода на вход схемы 16 поступает сигнал. Схема 16 выдаст импульс, нормирующий триггеры 14 в «О. Одновременно из всех счетчиков вычитается одинаковое число - 50% их емкости. Это исключает переполнение счетчиков 12 и 13 и в то же время не изменяет ту разность в записанных импульсах, которая существует между ними. Эта разность, представляющая собой интеграл ощибки, может быть как положительной, так и отрицательной. Наличие последовательно включенного астатического регулятора 17 придает каждому каналу регулирования астатизм второго порядка, что обеспечивает высокую точность регулирования. Напряжение регулирующего воздействия с регуляторов 17 подается также на вход схем «ИЛИ 23, осуществляя отрицательную обратную связь по производительности, применение которой позволяет вести процесс смещения на максимальной производительности, независимо от задаваемого соотнощения и от действия других каких-либо внещних возмущающих факторов. Схема 25 срабатывает в том случае, если разность в числах (что одно и то же в напряжениях для аналога) в счетчике 12 и счетчиках 13 (а это есть суммарная ошибка) превышает допускаемый уровень, т. е. схема 22 представляет собой пороговое устройство. Порог срабатывания (уровень допустимой ощибки) устанавливается конкретно по месту при внедрении системы. При срабатывании схемы 25 выдается сигнал на останов системы, так как считается, что такой уровень ощибки вызван только какой-то неисправностью (поломка, отсутствие компонента и т. п.).

Формула изобретения

1. Система регулирования соотношения параметров технологических процессов, содержащая последовательно соединенные блок выдачи команд, блок управления, первый выход которого подключен к исполнительным органам, а второй - через последовательно соединенные задатчик производительности и устройство блокировки подключен ко входу блока сравнения, выходы которого через соответствующие регуляторы подключены к исполнительным органам, а через последовательно соединенные схему «ИЛИ и схему контроля по суммарной ошибке - к входам блока управления и устройства блокировки, и п каналов регулирования, каждый из которых содержит счетчик, вход которого подключен к датчику исполнительного органа.

отличающаяся тем, что, с целью повышения точности регулирования системы, она содержит счетчик и последовательно соединенные регистр и блок ключей, выход которого подключен к блоку управления и устройству блокировки, выход которого через счетчик подключен к управляющему входу блока ключей, а в каждый канал регулирования введены последовательно соединенные

регистр и интерполятор, выход которого подключен к соответствующему входу блока сравнения, а другой его вхоД-к счетчику, входы регистров подключены к блоку выдачи команд.

2. Система по п. 1, отличающаяся тем, что выходы регуляторов через схему «ИЛИ подключены ко входу задатчика производительности.

Авторы

Даты

1977-04-15—Публикация

1972-02-14—Подача