Изобретение относится к технике автоматического управления технологическими процессами, в частности к системам управления уровнем жидкое- ти в технологических аппаратах, и может быть применено в химической, нефтехимической и других отраслях промышленности

Цель изобретения - повышение ка- чества управления.

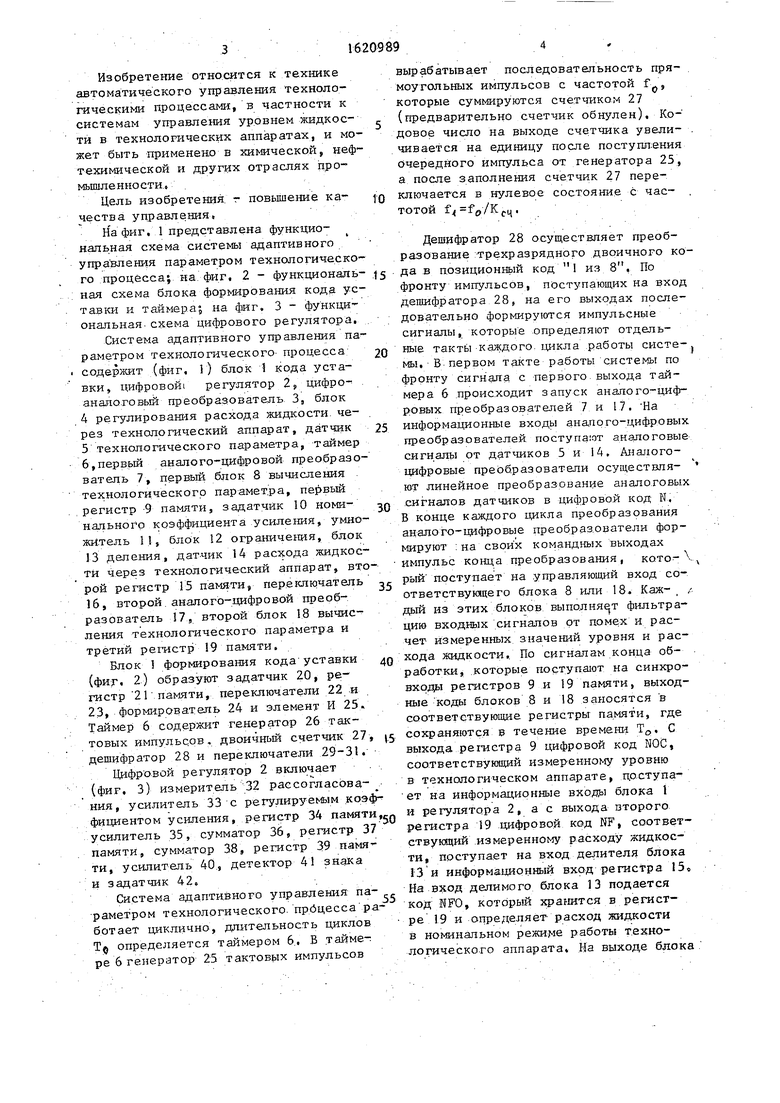

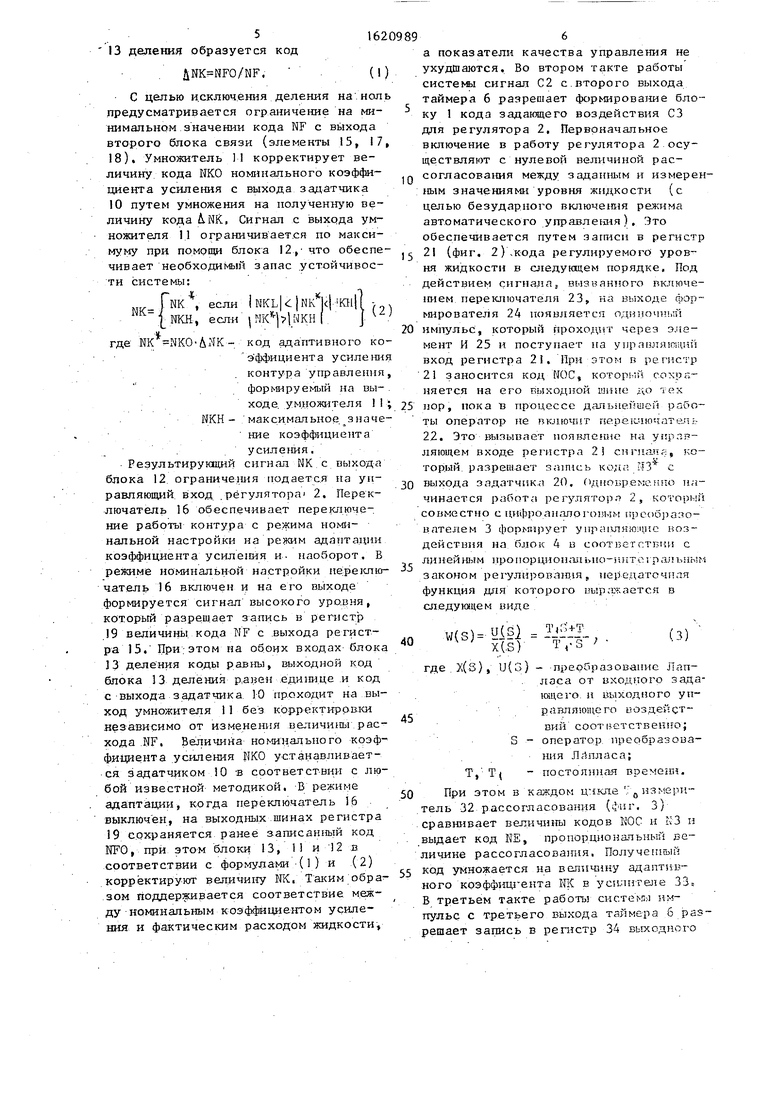

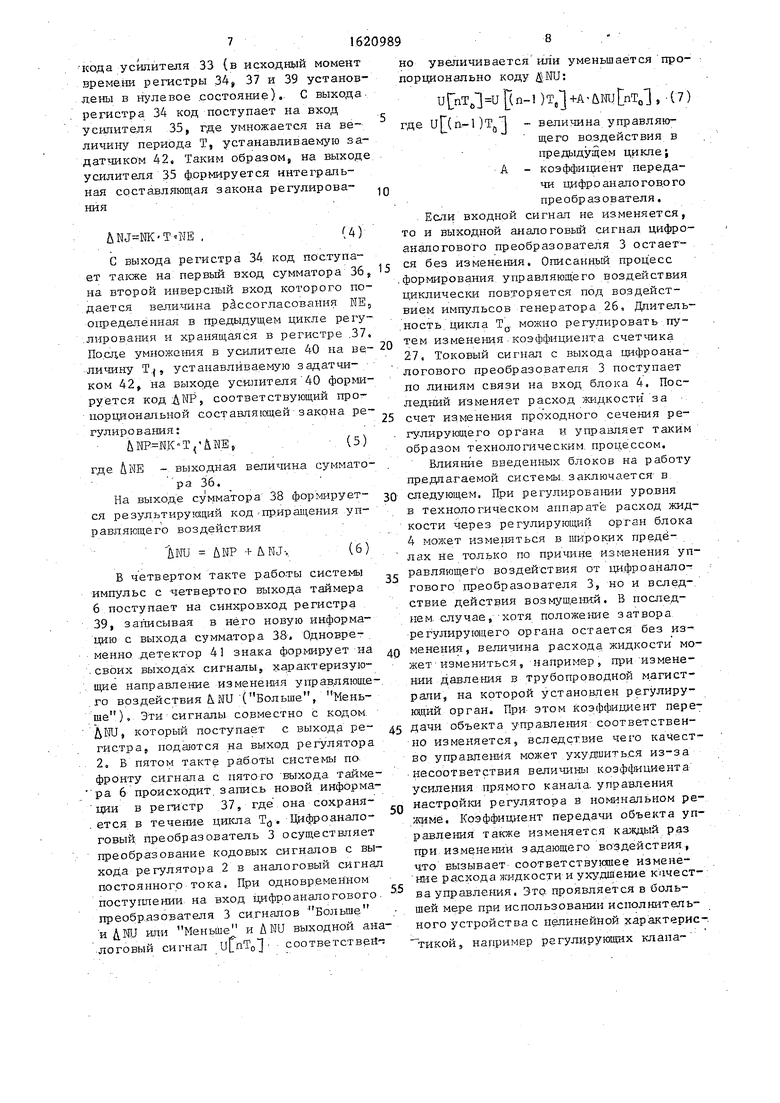

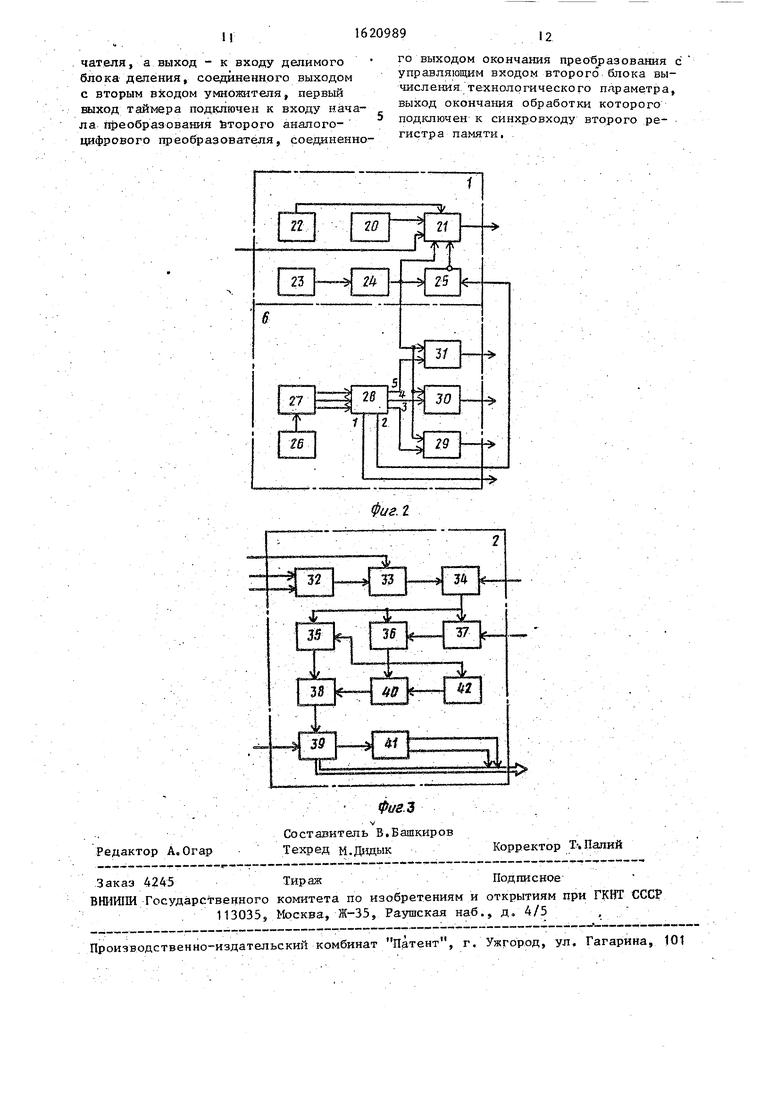

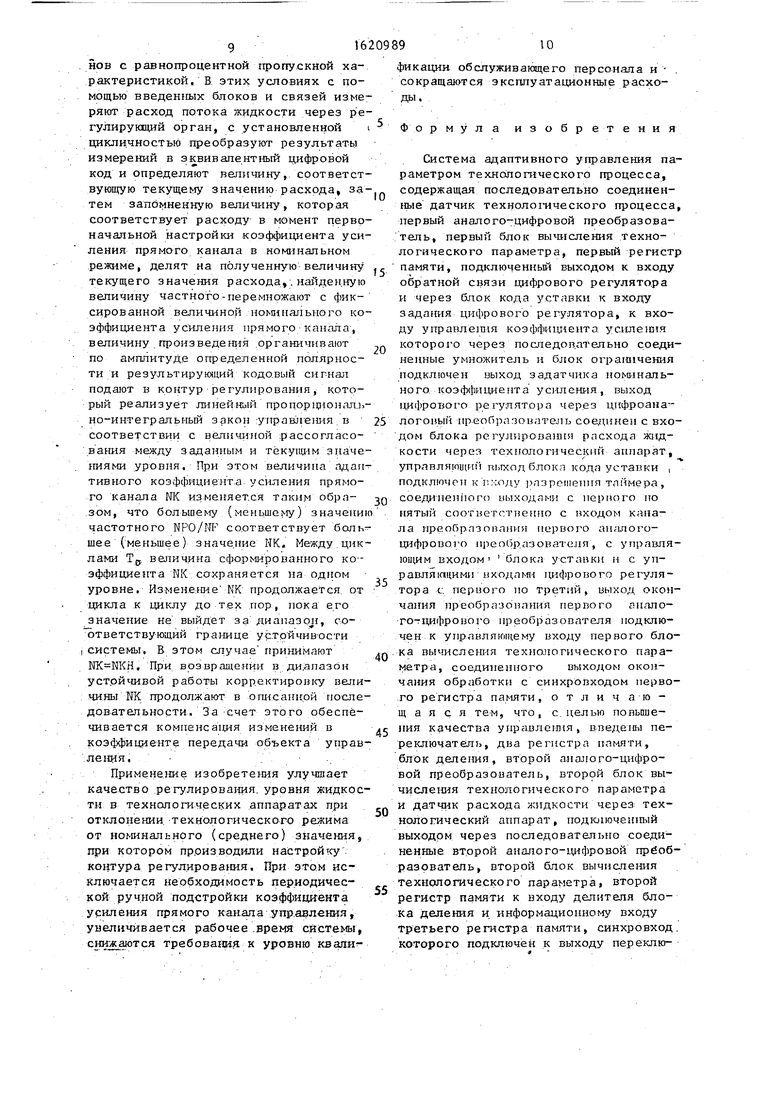

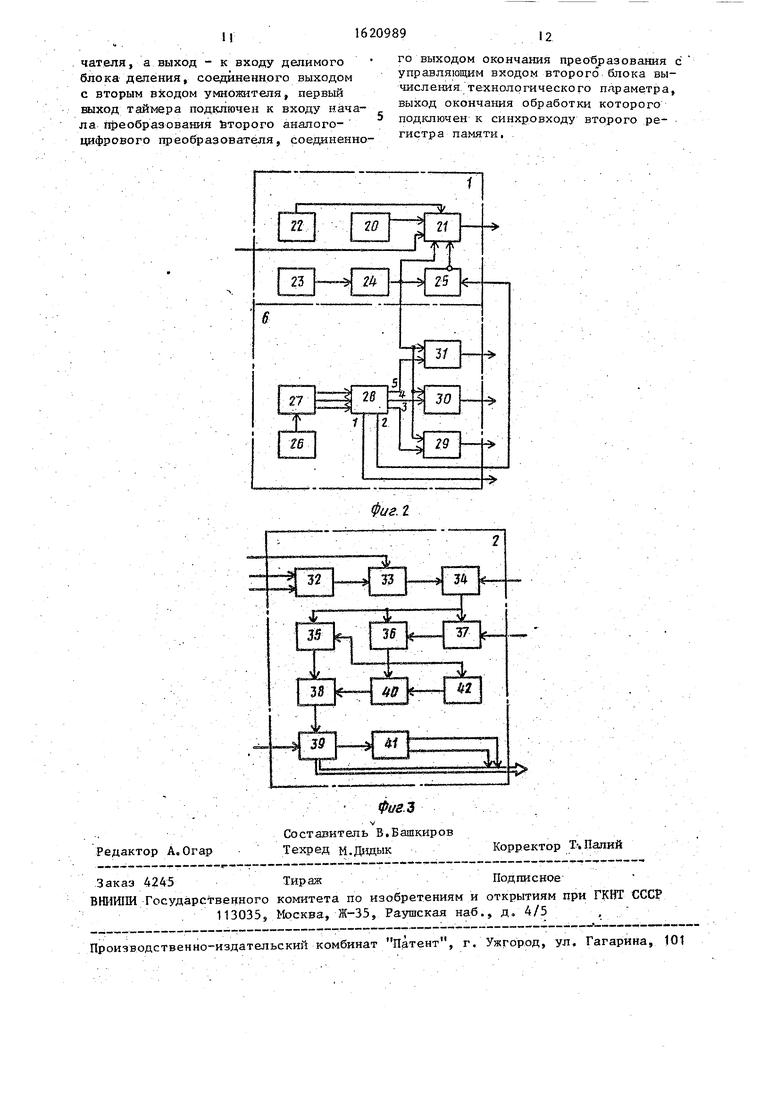

На фиг, 1 представлена функциональная схема системы адаптивного управления параметром технологического процесса; на фиг, 2 - функциональ- нал схема блока формирования кода уставки и таймера; на фиг. 3 - функциональная схема цифрового регулятора.

Система адаптивного управления параметром технологического процесса содержит (фиг, 1) блок 1 кода уставки, цифровой регулятор 2, цифро- аналоговый преобразователь 3, блок

4регулирования расхода жидкости через технологический аппарат, датчик

5технологического параметра, таймер 6,первый аналого-цифровой преобразователь 7, первый блок 8 вычисления технологического параметра, первый регистр 9 памяти, задатчик 10 номи- нального коэффициента усиления, умножитель И, блок 12 ограничения, блок

13 деления, датчик 14 расхода жидкости через технологический аппарат, второй регистр 15 памяти, переключатель 16, второй аналого-цифровой преобразователь 17, второй блок 18 вычисления технологического параметра и третий регистр 19 памяти.

Блок 1 формирования кода уставки (фиг. 2) образуют задатчик 20, регистр 21 памяти, переключатели 22 и 23, формирователь 24 и элемент И 25. Таймер 6 содержит генератор 26 тактовых импульсов. двоичный счетчик 27, дешифратор 28 и переключатели 29-31.

Цифровой регулятор 2 включает (фиг. 3) измеритель 32 рассогласова- ния, усилитель 33 с регулируемым коэффициентом усиления, регистр 34 памяти усилитель 35, сумматор 36, регистр 37 памяти, сумматор 38, регистр 39 памяти, усилитель 40, детектор 41 знака и задатчик 42.

Система адаптивного управления параметром технологического процесса работает циклично, длительность циклов Т$ определяется таймером 6. В таймере 6 генератор 25 тактовых импульсов

|Q

s

0

5

0

0

д

5

вырабатывает последовательность прямоугольных импульсов с частотой f , которые суммируются счетчиком 27 (предварительно счетчик обнулен). Кодовое число на выходе счетчика увеличивается на единицу после поступления очередного импульса от генератора 25, а после заполнения счетчик 27 переключается в нулевое состояние с частотой f f0/Kc4.

Дешифратор 28 осуществляет преобразование трехразрядного двоичного кода в позиционный код 1 из 8, По фронту импульсов, поступающих на вход дешифратора 28, на его выходах последовательно формируются импульсные сигналы, которые определяют отдельные такты каждого цикла работы системы, В первом такте работы системы по фронту сигнала с первого выхода таймера 6 происходит запуск аналого-цифровых преобразователей 7 и 17. На информационные входы анапого-цифровых преобразователей поступает аналоговые сигналы от датчиков 5 и 14, Аналого- цифровые преобразователи осуществля- ют линейное преобразование аналоговых сигналов датчиков в цифровой код N. В конце каждого цикла преобразования аналого-цифровые преобразователи формируют на своих командных выходах импульс конца преобразования, кото- рый поступает на управляющий вход соответствующего блока 8 или 18. Каж- / дый из этих блоков выполняет фильтрацию входных сигналов от помех и расчет измеренных значений уровня и расхода жидкости. По сигналам конца обработки, которые поступают на синхро- входы регистров 9 и 19 памяти, выходные коды блоков 8 и 18 заносятся в соответствующие регистры памяти, где сохраняются в течение времени Т0. С выхода регистра 9 цифровой код NOC, соответствующий измеренному уровню в технологическом аппарате, поступает на информационные входы блока 1 и регулятора 2, а с выхода второго регистра 19 цифровой код NF, соответствующий измеренному расходу жидкости, поступает на вход делителя блока 13 и информационный вход регистра 15, На вход делимого блока 13 подается код NFO, который хранится в регистре 19 и определяет расход жидкости в номинальном режиме работы технологического аппарата. На выходе блока

13 деления образуется код

PK NFO/NF.

С целью исключения деления на ноль предусматривается ограничение на минимальном значении кода NF с выхода второго блока связи (элементы 15, 17, 18), Умножитель II корректирует величину кода NKO номинального коэффициента усиления с выхода задатчика 10 путем умножения на полученную величину кода &Ж, Сигнал с выхода умножителя 11 ограничивается по максимуму при помощи блока 12, что обеспечивает необходимый запас устойчивости системы:

{жн

NK

если если

ыкн

КН||

где NK NKO-iNK- код адаптивного коэффициента усилени контура управления формируемый на выходе умножителя 1 NKH - максимальное значение коэффициента усиления.

Результирующий сигнал ИК с выхода блока 12 ограничения подается на управляющий вход регулятора 2. Переключатель 16 обеспечивает переключение работы контура с режима номинальной настройки на режим адаптации коэффициента усиления и- наоборот, В режиме номинальной настройки переключатель 16 включен и на его выходе формируется сигнал высокого уровня, который разрешает запись в регистр 19 величины кода NF с выхода регистра 15. При этом на обоих входах блока J3 деления коды равны, выходной код блока 13 деления равен единице и код с выхода задатчика 10 проходит на выход умножителя 11 без корректировки независимо от изменения величины расхода NF. Величина номинального коэффициента усиления NKO устанавливается задатчиком 10 в соответствии с любой известной методикой. В режиме адаптации, когда переключатель 6 выключен, на выходных шинах регистра 19 сохраняется ранее записанный код NFO, при этом блоки 13, 1 и 12 в соответствии с формулами (1) и (2) корректируют величину Ж. Таким обра- зом поддерживается соответствие между номинальным коэффициентом усиления и фактическим расходом жидкости,

25

9896

а показатели качества управления не ухудшаются. Во втором такте работы системы сигнал С2 с второго выхода таймера 6 разрешает формирование блоку 1 кода задающего воздействия СЗ для регулятора 2, Первоначальное включение в работу регулятора 2 осуществляют с нулевой величиной расJQ согласования между заданным и измеренным значениями уровня жидкости (с целью безударного включения режима автоматического управления ) . Это обеспечивается путем записи в регистр

15 21 (фиг. 2) .кода регулируемого уровня жидкости в следующем порядке. Под действием сигнала, вызванного включением переключателя 23, на выходе формирователя 24 появляется одиночный

20 импульс, который проходы через элемент И 25 и поступает на унрагзляшцнп вход регистра 21, При этом в регистр 21 заносится код КОС, который сохраняется на его выходной шине до тех пор, пока в процессе дальнейшей раоо- ты оператор не п ключи г переключатеп;- 22. Это вызывает появление на ущчг.р

ляющем входе регистра 2 сигнал, который разрешает зшгнсь код,; П с выхода зпдатчпка 20. Одноъременно начинается работа регулятор л 2, который совместно сцифроанапогормн преобразователем 3 формирует у пришил ш .е воздействия на блок 4 в сооткеггтгчи с линейным нропорционал bifo-suiToi рапьным законом регулнровашш, иерецагечнлч функция дня которого 1 ырахается в еле думцем виде

W(S)yI§l lЈ4-;

x(s) т,-s ;

:з)

5

0

где (3), и(3) - преобразование Лапласа от входного задающего и выходного управляющего воздействий соответственно; S - оператор преобразования Лйлласа; Т, Т( - постоянная времени.

При этом в каждом цчкле 0 измеритель 32 рассогласования (фиг. 3} сравнивает величины кодов КОС и ьЗ и выдает код NE, пропорциональный величине рассогласования. Получстын код умножается на величину адаптир- ного коэффициента Ж в усилителе 33 В третьем такте работы систем импульс с третьего выхода тяямсра б разрешает запись в регистр 34 выходного

7162

кода усилителя 33 (в исходный момент времени регистры 34, 37 и 39 установлены в нулевое состояние), С выхода регистра 34 код поступает на вход усилителя 35, где умножается на величину периода Т, устанавливаемую за- датчиком 42, Таким образом, на выходе усилителя 35 формируется интегральная составляющая закона регулирования

ет

UNJ--HK-T« IE .(4)

С выхода регистра 34 код поступа- также на первый вход сумматора 36s 15

на второй инверсный вход которого подается величина рассогласования НЕ5 определенная в предыдущем цикле регулирования и хранящаяся в регистре 37. Посде умножения в усилителе 40 на величину Т{, устанавливаемую задатчи- ком 42, на выходе усилителя 40 формируется соответствующий пропорциональной составляющей закона регулирования:

,(5)

где &NE - выходная величина сумматора 36,

На выходе сумматора 38 фор жру ет- ся результирующий код приращения управляющего воздействия

ANU UNP ь UNJ-.

В четвертом такте работы системы импульс с четвертого выхода таймера 6 поступает на синхровход регистра 39, записывая в него новую информацию с выхода сумматора 38, Одновременно детектор 41 знака формирует на своих выходах сигналы, характеризующие направление изменения управляющего воздействия &NU (Больше, Меньше), Эти сигналы совместно с кодом ДЩ, который поступает с выхода регистра, подаются на выход регулятора 2, В пятом такте работы системы по фронту сигнала с пятого выхода таймера 6 происходит запись новой информации в регистр 37, где она сохраняется в течение цикла Т0. Цифроаналоговый преобразователь 3 осуществляет преобразование кодовых сигналов с выхода регулятора 2 в аналоговый сигнал постоянного тока. При одновременном поступлении на вход цифроаналогового преобразователя 3 сигналов Больше и Д.Ж) или Меньше и Д NU выходной аналоговый сигнал ufaT соответствен

15

20

25

30

35

40

но увеличивается или уменьшается пропорционально коду $NU:

U Т61 U (п-1 ) Т, +А UNU , (7) где uЈ(n-l) - величина управляюА -

10

щего воздействия в предыдущем цикле; коэффициент передачи цифроаналогового преобразователя.

Если входной сигнал не изменяется, то и выходной аналоговый сигнал цифро- аналогового преобразователя 3 остается без изменения. Описанный процесс формирования управляющего воздействия циклически повторяется под воздействием импульсов генератора 26, Длительность цикла TQ можно регулировать путем изменения коэффициента счетчика 27. Токовый сигнал с выхода цифроаналогового преобразователя 3 поступает по линиям связи на вход блока 4, Последний изменяет расход жидкости за счет изменения проходного сечения регулирующего органа и управляет таким образом технологическим процессом.

Влияние введенных блоков на работу предлагаемой системы заключается в следующем. При регулировании уровня в технологическом аппарате расход жидкости через регулирующий орган блока 4 может изменяться в широких пределах не только по причине изменения уп- равляющег о воздействия от цифроаналогового преобразователя 3, но и вследствие действия возмущений. В последнем случае, хотя положение затвора регулирующего органа остается без изменения, величина расхода жидкости может измениться, например, при изменении давления в трубопроводной магистрали, на которой установлен регулирующий орган. При этом коэффициент пере- 45 дачи объекта управления соответственно изменяется, вследствие чего качество управления может ухудшиться из-за несоответствия величины коэффициента усиления прямого канала управления настройки регулятора в номинальном режиме. Коэффициент передачи объекта управления также изменяется каждый раз при изменении задающего воздействия, что вызывает соответствующее изменение расхода ндадкости и ухудшение качества управления. Это проявляется в большей мере при использовании исполнительного устройства с нелинейной характерис- тикой, например регулирующих клапа50

55

g1620989

нов с равнопроцентной пропускной характеристикой, В этих условиях с помощью введенных блоков и связей измеряют расход потока жидкости через рефи

9

10

фикации обслуживающего персонала и - сокращаются эксплуатационные расходы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля и управления технологическим процессом тренировки и испытаний фотоэлектронных умножителей | 1986 |

|

SU1325516A1 |

| Способ А.Н.Алексеева для управления подачей воды в промывные ванны гальванических линий и устройство для его осуществления | 1987 |

|

SU1504294A1 |

| Устройство для регулирования давления | 1988 |

|

SU1674075A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОТЕРЬ В ТРАНСФОРМАТОРЕ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2014 |

|

RU2563331C1 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ДАВЛЕНИЯ | 1992 |

|

RU2072548C1 |

| СЧЕТЧИК ПОТЕРЬ АКТИВНОЙ ЭЛЕКТРОЭНЕРГИИ В ТРАНСФОРМАТОРЕ | 2015 |

|

RU2589498C1 |

| Устройство для стабилизации массового расхода газа | 1987 |

|

SU1525684A1 |

| Адаптивная система управления для объектов с запаздыванием | 1989 |

|

SU1689920A1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2085755C1 |

| Установка для нанесения гальванопокрытий | 1983 |

|

SU1113432A1 |

Изобретение относится к автомати ческому управлению технологическими процессами, в частности к системам управления уровнем жидкости в технологических аппаратах, и может быть использовано в химической, нефтехимической и других отраслях промышленности. Цель изобретения - повышение качества управления. Система адаптивного управления параметром технологического процесса содержит блок 1 кода уставки, цифровой регулятор 2, цифроаналоговый преобразователь 3, блок 4 регулирования расхода жидкости через технологический аппарат, датчик 5 технологического параметра, таймер 6, первый аналого- цифровой преобразователь 7, первый блок 8 вычисления технологического параметра, первый регистр 9 памяти, задатчик 10 номинального коэффициента усиления, умножитель М, блок 12 ограничения, блок 13 деления, датчик 14 расхода жидкости через технологический аппарат, второй регистр 15 памяти, переключатель 16, второй ана- пого-цифровой преобразователь 17, втброй блок 18 вычисления технологического параметра, третий регистр 19 памяти. 3 ил. 1 а S С/)

10

J5

20

гулирующий орган, с установленной i цикличностью преобразуют результаты измерений в эквивалентный цифровой код и определяют величину, соответствующую текущему значению расхода, за-, тем запомненную величину, которая соответствует расходу в момент первоначальной настройки коэффициента усиления прямого канала в номинальном режиме, делят на полученную величину текущего значения расхода,.найденную величину частного-перемножают с фиксированной величиной номинального коэффициента усиления прямого канала, величину произведения органичивают по амплитуде определенной полярности и результирующий кодовый сигнал подают в контур регулирования, который реализует линейный пропорционально-интегральный закон управления в 25 соответствии с величиной рассогласования между заданным и текущим значениями уровня. При этом величина адаптивного коэффициента усиления прямого канала NK изменяется таким обра- -JQ зом, что большему (меньшему) значению частотного NPO/NF соответствует большее (меньшее) значение NK. Между циклами Тр величина сформированного коэффициента NK сохраняется на одном уровне. Изменение Ж продолжается от цикла к циклу до тех пор, пока его значение не выйдет за диапазон, соответствующий границе устойчивости системы. В этом случае принимают , При возвращении в диапазон устойчивой работы корректировку величины NK продолжают в описанной послеовательности. За счет этого обеспечивается компенсация изменений в.г коэффициенте передачи объекта управения.

Применение изобретения улучшает качество регулирования уровня жидкости в технологических аппаратах при отклонении технологического режима т номинального (среднего) значения, при котором производили настройку контура регулирования. При этом ислючается необходимость периодичесой ручной подстройки коэффициента силения прямого канала управления, величивается рабочее время системы, снижаются требования к уровню квали35

40

50

55

0

5

0

5 Q .г

5

0

0

5

Формула изобретения

Система адаптивного управления параметром технологического процесса, содержащая последовательно соединенные датчик технологического процесса, первый аналого-цифровой преобразователь, первый блок вычисления технологического параметра, первый регистр памяти, подключенный выходом к входу обратной связи цифрового регулятора и через блок кода уставки к входу задания цифрового регулятора, к входу управления коэффициента усиленнч которого через последовательно соединенные умножитель и блок ограничения подключен выход задатчика номинального коэффициента усиления, выход цифрового регулятора через цнфроана™ логовый преобразователь соединен с входом блока регулирования расхода жидкости через технологический аппарат,

-

управляющим лмходблою кода уставки ,

подключен к р-;оду рлзргшенпя таймера, соединенного выходами с парного по пятый соответственно с входом канала преобразования первого аналого- цифрового преобразователя, с управляющим входом1 блока уставки и с управляющими входами цифрового регулятора с первого по третий, выход окончания преобразования первого аналого-цифрового преобразователя подключен к управляющему входу первого блока вычисления технологического параметра, соединенного выходом окончания обработки с синхровходом первого регистра памяти, отличающаяся тем, что, с целью повышения качества улравлешя, введены переключатель, два регистра памяти, блок деления, второй аналого-цифровой преобразователь, второй блок вычисления технологического параметра и датчик расхода жидкости через технологический аппарат, подключенный выходом через последовательно соединенные второй аналого-цифровой преобразователь, второй блок вычисления технологического параметра, второй регистр памяти к входу делителя блока деления и информационному входу третьего регистра памяти, синхровход которого подключен к выходу перекпюго выходом окончания преобразования с управляющим входом второго блока вычисления технологического параметра,

выход таймера подключен к входу нача- . ВЫХ°Д окончания обработки которого ла преобразования второго аналоге- 5 подключен к синхровходу второго регисто э пзмяти цифрового преобразователя, соединенно-

чателя, а выход - к входу делимого блока деления, соединенного выходом с вторым входом умножителя, первый

| Патент QUA № 4498036, кл | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1991-01-15—Публикация

1988-08-18—Подача