лов калиевые или натриевые соли алкилк- сантогеновых кислот.

К недостаткам перечисленных выше пе- нообразователей-оксалей относится следующее:

Являясь побочным продуктом производства высокотоксйчного и огнеопасного диметилдиоксана (ДДО) содержат в своем составе до 1%, а иногда и более этого токсичного соединения.

При действии кислот превращаются в неустойчивые оксониевые соли.

Обладая слабыми основными свойствами диссоциирует при рН 7, что уменьшает поверхностную активность реагента, увеличивая его расходы.

Обладая незначительной собирательной способностью по отношению к сульфидам цветных металлов, не способствуют сокращению расходов используемых при флотации довольно дефицитных и дорогостоящих реагентов-собирателей-ксантоге- натов.

Цель изобретения - изыскание нового сравнительно нетоксичного соединения, обладающего высокой пенообразующей способностью и активными собирательными свойствами по отношению к сульфидам цветных металлов при флотации руд.

Цель изобретения достигается за счет нового соединения - аммонийной соли 3- этилциклогексилуксусной кислоты формулы

СН2СО ОШц;

снгсн-5

в качестве флотореагента-пенообразовате- ля с собирательными свойствами для флотации сульфидных руд.

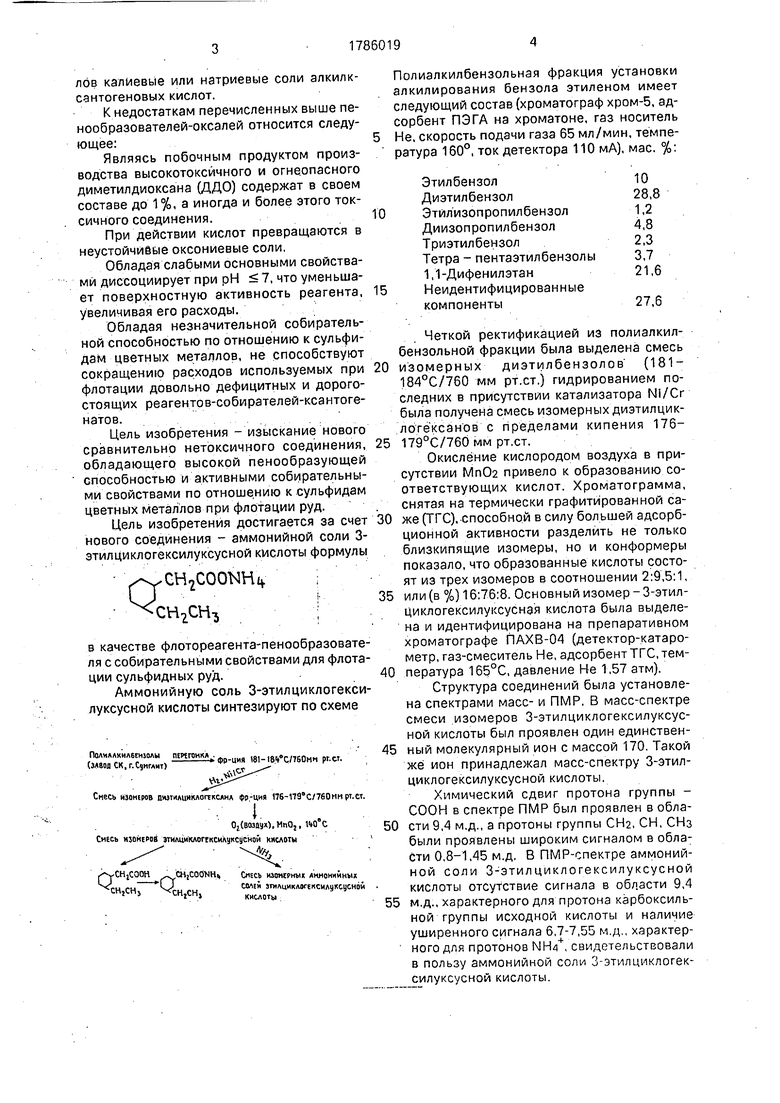

Аммонийную соль 3-этилциклогекси- луксусной кислоты синтезируют по схеме

Фи-ция 181- 18УС/760МН рг.ст. ПоЛИАЛХИЛбГНЮЛЫ ПСКГОШШ .

(М CK.r.CjMiXKT) ----

.J&

Смесь ИЗОМЕРОВ шитилциклопислнл фр.-ция 176-П9вС/760мм рт.ст.

О ВОадх). МпО,, 1ЧО°С СИЕСЬ WOMtPOg ЭТИЛЦИХАОГГКСИХЦКСУСНОИ КИСЛОТЫ

%

QCHjCOONH СИЕСЬ ИЮТСРНЫХ АММОНИЙНЫХ

н гнСОЛЕ личкл х ечсилцксуснби

мЈн кислоты

Полиалкилбензольная фракция установки алкилирования бензола этиленом имеет следующий состав (хроматограф хром-5, адсорбент ПЭГА на хроматоне, газ носитель Не, скорость подачи газа 65 мл/мин, температура 160°, ток детектора 110 мА), мае. %:

0

5

0

5

0

5

0

5

0

5

Этилбензол10

Диэтилбензол28,8

Этилизопропилбензол1,2

Диизопропилбензол4,8

Триэтилбензол2,3

Тетра - пентаэтилбензолы3,7

1,1-Дифенилэтан21,6 Неидентифицированные

компоненты27,6

Четкой ректификацией из полиалкил- бензольной фракции была выделена смесь изомерных диэтилбензолов (181- 184°С/760 мм рт.ст.) гидрированием последних в присутствии катализатора Ni/Cr была получена смесь изомерных дизтилцик- лотексанов с пределами кипения 176- 179°С/760 мм рт.ст.

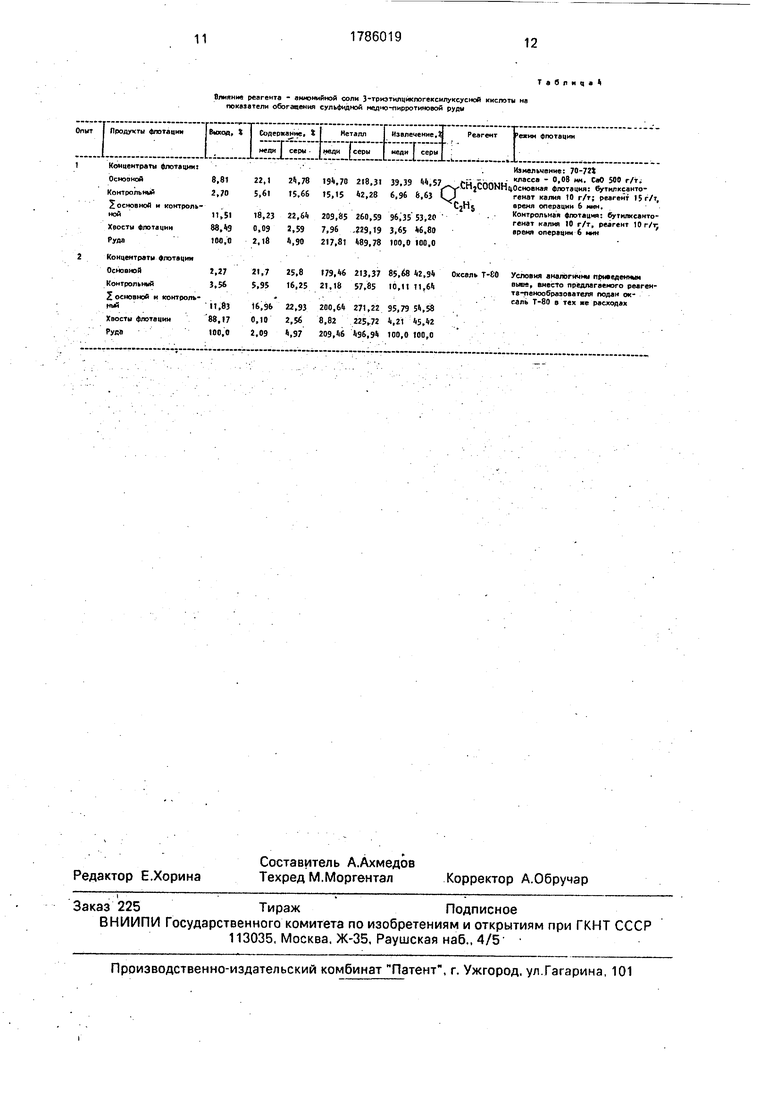

Окисление кислородом воздуха в присутствии Мп02 привело к образованию соответствующих кислот. Хроматограмма, снятая на термически графитированной саже (ТГС), способной в силу большей адсорбционной активности разделить не только близкипящие изомеры, но и конформеры показало, что образованные кислоты состоят из трех изомеров в соотношении 2:9,5:1, или (в %) 16:76:8. Основный изомер -3-этил- циклогексилуксуснзя кислота была выделена и идентифицирована на препаративном хроматографе ПАХВ-04 (детектор-катаро- метр, газ-смеситель Не, адсорбент ТГС, температура 165°С, давление Не 1,57 атм).

Структура соединений была установлена спектрами масс- и ПМР. В масс-спектре смеси изомеров 3-этилциклогексилуксус- ной кислоты был проявлен один единственный молекулярный ион с массой 170. Такой же ион принадлежал масс-спектру 3-этил- циклогексилуксусной кислоты.

Химический сдвиг протона группы - СООН в спектре ПМР был проявлен в области 9,4 м.д., а протоны группы СНа, СН, СНз были проявлены широким сигналом в области 0,8-1,45 м.д. В ПМР-спектре аммонийной соли 3-этилциклогексилуксусной кислоты отсутствие сигнала в области 9,4 м.д., характерного для протона карбоксильной группы исходной кислоты и наличие уширенного сигнала 6,7-7,55 м.д., характерного для протонов NH4+, свидетельствовали в пользу аммонийной соли 3-этилциклогексилуксусной кислоты.

Примеры конкретного выполнения.

Пример 1. Гидрирование смеси изомеров диэтилбензолов (ДЭБ) было проведено в автоклаве в присутствии катализатора Ni/Cr при температуре 200°С и первоначальном давлении .водорода 90 атм в течение 6 ч. После охлаждения автоклава катализат отфильтровывали от катализатора и перегоняли под вакуумом.

Константы выделенной смеси изомеров диэтилциклогексанов приводятся в табл. 2.

На гидрирование было подано 35 г (0,25 моль) ДЭБ и 3,5 г катализатора. Выход смеси изомеров диэтилциклогексанов составил 16,82 г (46% от теории).

Пример 2. Окисление смеси изомеров диэтилциклогексанов(ДЭЦГ) проводилось в реакторе кислородом воздуха (300 л/ч) в присутствии катализатора Мп02 при температуре. 130°С в течение 2,5 ч. Оптимальное количество катализатора, обеспечивающее небольшое количество побочных продуктов, составило 1,5% на исходное сырье..Выходпри этом изомерных этилциклогексилуксусных кислот составил 26-27%.

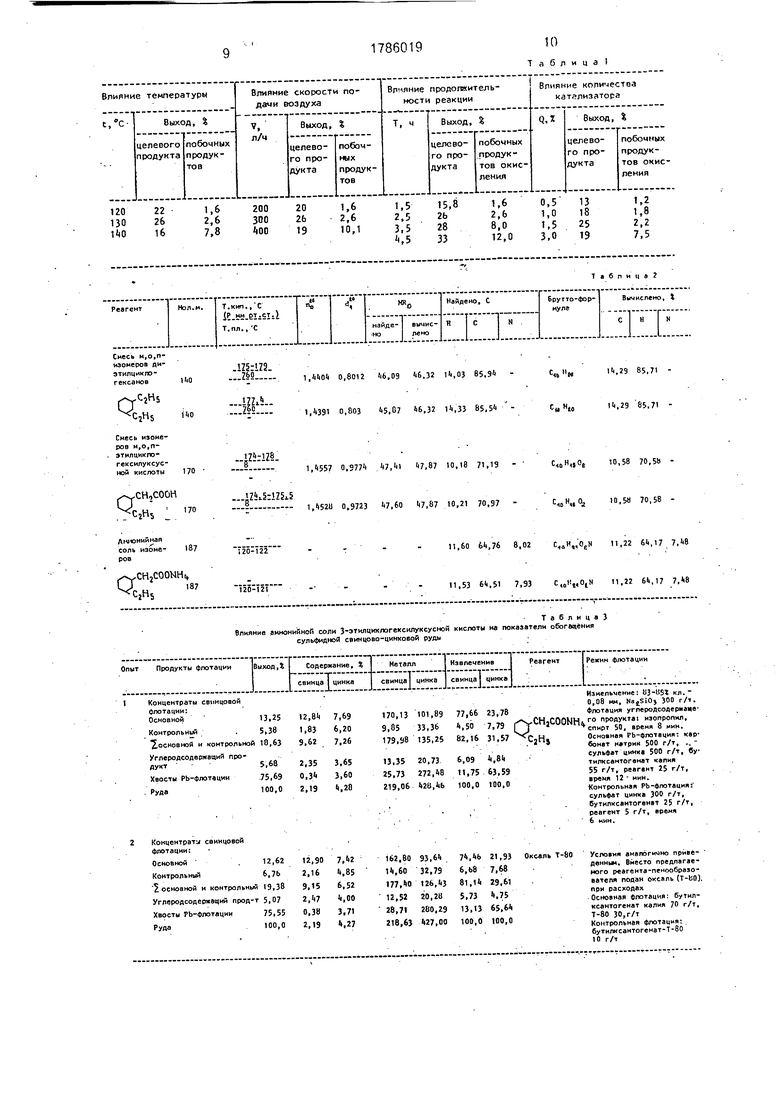

Испытания показали, что повышения температуры до 140°С, продолжительности реакции до 4 ч и увеличение скорости подачи воздуха до 400 л/ч приводят к увеличению количества побочных продуктов окисления (см. табл. 1).

При температурах 80-100°С образования кислот не происходит, поэтому оптимальными условиями окисления смеси изомеров диэтилциклогексанов в смесь изомеров этилциклогексилуксусных кислот принимается температура 130°С, скорость подачи воздуха 300 л/ч, продолжительность реакции 2,5 ч, количество катализатора Мп02 1,5%.

В: реактор помещается 70 г (0,5 моль) смесь изомеров ДЭЦГ и катализатор МпОа в количестве 1,05 г (1,5% на исходный ДЭЦГ). Реактор нагревается до 130°С и через смесь в течение 2,5 ч пропускается воздух со скоростью 300 л/ч. После охлаждения вакуумной разгонкой было выделено 18,9 г (27%) смеси изомеров этилциклогексилуксусных кислот со свойствами, приведенными в табл. 2.

Исследование состава продуктов окисления изомеров диэтилциклогексана проводилось методом хроматомасс-спектромет- рии на приборе фирмы Финкинтон модел- 4021, в программированном режиме от 60 до 250°С со скоростью 6°С/мм.

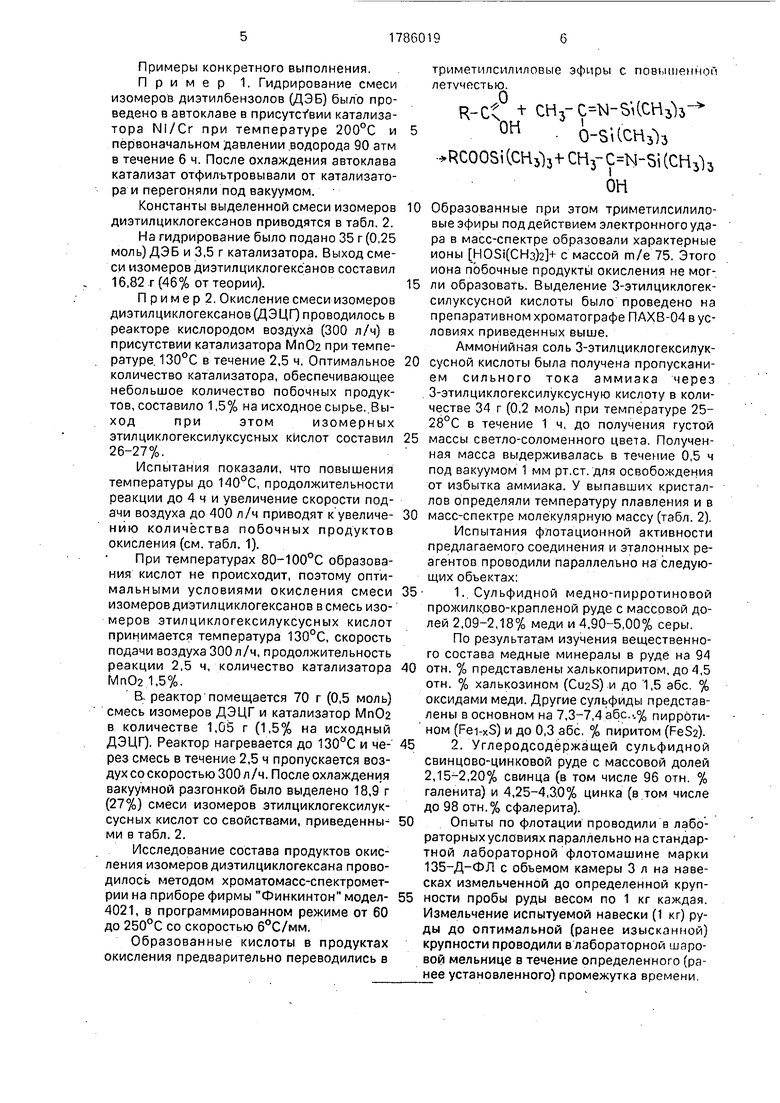

Образованные кислоты в продуктах окисления предварительно переводились в

триметилсилиловые эфиры с повышенной летучестью.

R-Ct° + СН3-С М-(СН3Ъ 5ОН - O-SUCHs h RCOOSi (СИ 3V CH3-C N-Si (СНзЬ

ОН

0 Образованные при этом триметилсилиловые эфиры под действием электронного удара в масс-спектре образовали характерные ионы Н05(СНз) с массой т/е 75. Этого иона побочные продукты окисления не мог5 ли образовать. Выделение 3-этилциклогек- силуксусной кислоты было проведено на препаративном хроматографе ПАХВ-04 в условиях приведенных выше.

Аммонийная соль 3-этилциклогексилук0 сусной кислоты была получена пропусканием сильного тока аммиака через . 3-этилциклогексилуксусную кислоту в количестве 34 г (0,2 моль) при температуре 25- 28°С в течение 1 ч, до получения густой

5 массы светло-соломенного цвета. Полученная масса выдерживалась в течение 0,5 ч под вакуумом 1 мм рт.ст. для освобождения от избытка аммиака. У выпавших кристаллов определяли температуру плавления и в

0 масс-спектре молекулярную массу (табл. 2). Испытания флотационной активности предлагаемого соединения и эталонных реагентов проводили параллельно на следующих объектах:

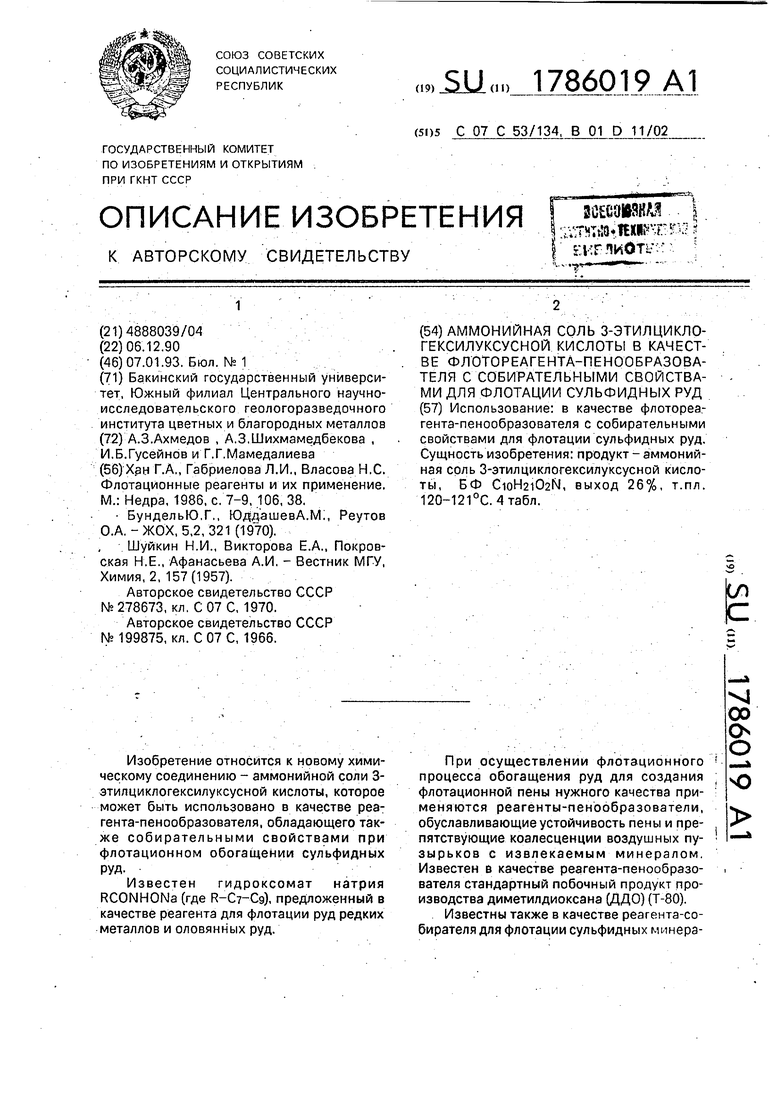

5- 1.. Сульфидной медно-пирротиновой прожилково-крапленой руде с массовой долей 2.09-2,18% меди и 4,90-5,00% серы.

По результатам изучения вещественного состава медные минералы в руде на 94

0 отн. % представлены халькопиритом, до 4,5 отн. % халькозином (CuaS) и до 1,5 абс. % оксидами меди. Другие сульфиды представлены в основном на 7,3-7,4 абс...% пирротином (Fei-xS) и до 0,3 абс. % пиритом (FeS2).

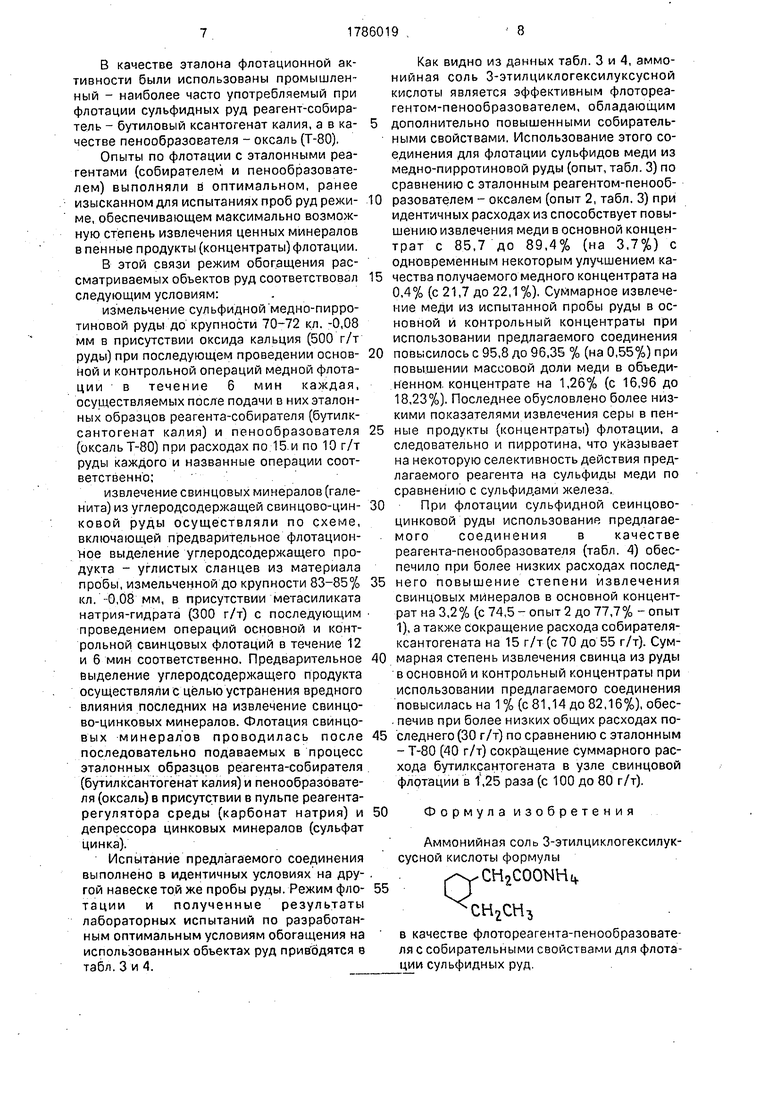

5 2. Углеродсодёржащей сульфидной свинцово-цинковой руде с массовой долей 2,15-2,20% свинца (в том числе 96 отн. % галенита) и 4,25-4,3.0% цинка (в том числе до 98 отн.% сфалерита).

0 Опыты по флотации проводили в лабораторных условиях параллельно на стандартной лабораторной флотомашине марки 135-Д-ФЛ с объемом камеры 3 л на навесках измельченной до определенной круп5 ности пробы руды весом по 1 кг каждая. Измельчение испытуемой навески (1 кг) руды до оптимальной (ранее изысканной) крупности проводили в лабораторной шаровой мельнице в течение определенного (ранее установленного) промежутка времени.

В качестве эталона флотационной активности были использованы промышленный - наиболее часто употребляемый при флотации сульфидных руд реагент-собиратель - бутиловый ксантогенат калия, а в качестве пенообразователя - оксаль (Т-80).

Опыты по флотации с эталонными реагентами (собирателем и пенообразователем) выполняли в оптимальном, ранее изысканном для испытаниях проб руд режиме, обеспечивающем максимально возможную степень извлечения ценных минералов в пенные продукты (концентраты) флотации.

В этой связи режим обогащения рассматриваемых объектов руд соответствовал следующим условиям:

измельчение сульфидной медно-пирро- тиновой руды до крупности 70-72 кл. -0,08 мм в присутствии оксида кальция (500 г/т руды) при последующем проведении основной и контрольной операций медной флотации в течение 6 мин каждая, осуществляемых после подачи в них эталонных образцов реагента-собирателя (бутилк- сантогенат калия) и пенообразователя (оксальТ-80) при расходах по 15.и по 10 г/т руды каждого и названные операции соответственно;

извлечение свинцовых минералов (галенита) из углеродсодержащей свинцово-цин- ковой руды осуществляли по схеме, включающей предварительное флотационное выделение углеродсодержащего продукта - углистых сланцев из материала пробы, измельченной до крупности 83-85% кл.-0,08 мм, в присутствии метасиликата натрия-гидрата (300 г/т) с последующим проведением операций основной и контрольной свинцовых флотации в течение 12 и 6 мин соответственно. Предварительное выделение углеродсодержащего продукта осуществляли с целью устранения вредного влияния последних на извлечение свинцо- во-цинковых минералов. Флотация свинцовых минералов проводилась после последовательно подаваемых в процесс эталонных образцов реагента-собирателя (бутилксантогенаткалия)и пенообразователя (оксаль) в присутствии в пульпе реагента- регулятора среды (карбонат натрия) и депрессора цинковых минералов (сульфат цинка).

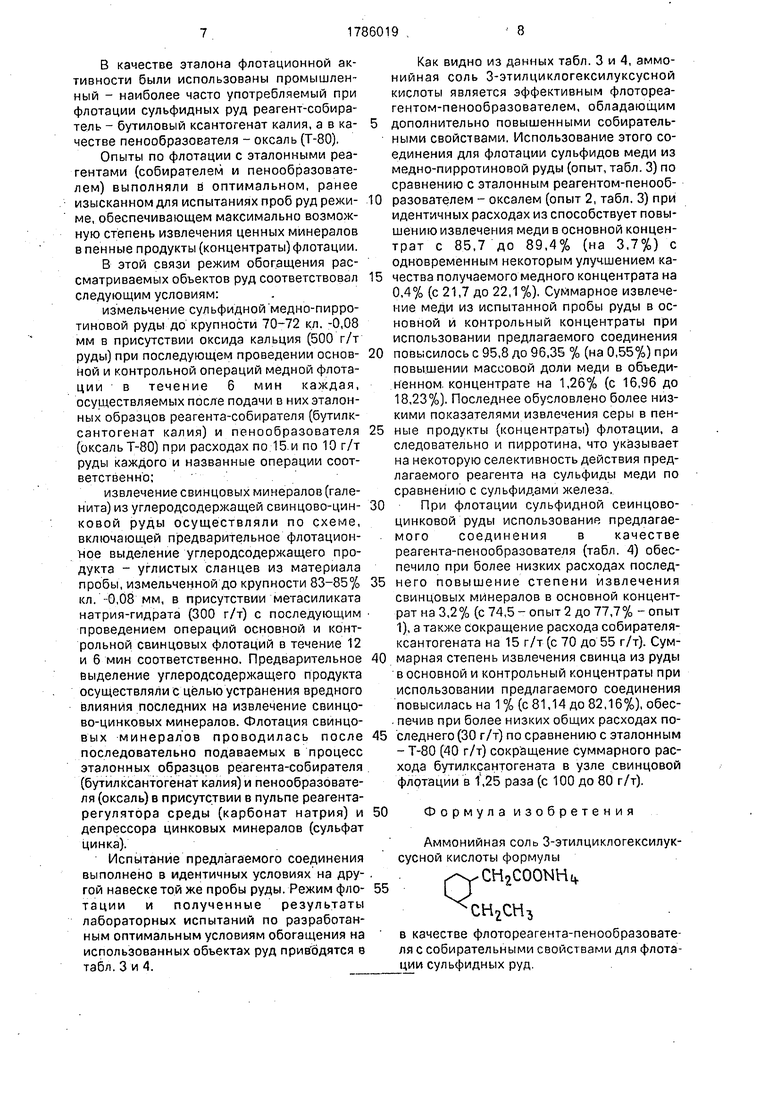

Испытание предлагаемого соединения выполнено в идентичных условиях на другой навеске той же пробы руды. Режим фло- тации и полученные результаты лабораторных испытаний по разработанным оптимальным условиям обогащения на использованных объектах руд приводятся в табл. 3 и 4.

Как видно из данных табл. 3 и 4, аммонийная соль 3-этилциклогексилуксусной кислоты является эффективным флотореа- гентом-пенообразователем, обладающим

дополнительно повышенными собирательными свойствами. Использование этого соединения для флотации сульфидов меди из медно-пирротиновой руды (опыт, табл. 3) по сравнению с эталонным реагентом-пенообразователем - оксалем (опыт 2, табл. 3) при идентичных расходах из способствует повышению извлечения меди в основной концен- трат с 85,7 до 89,4% (на 3,7%) с одновременным некоторым улучшением качества получаемого медного концентрата на 0,4% (с 21,7 до 22,1%), Суммарное извлечение меди из испытанной пробы руды в основной и контрольный концентраты при использовании предлагаемого соединения

повысилось с 95,8 до 96,35 % (на 0,55%) при повышении массовой доли меди в объединенном, концентрате на 1,26% (с 16,96 до 18,23%). Последнее обусловлено более низкими показателями извлечения серы в пенные продукты (концентраты) флотации, а следовательно и пирротина, что указывает на некоторую селективность действия предлагаемого реагента на сульфиды меди по сравнению с сульфидами железа,

При флотации сульфидной свинцово- цинковой руды использование предлагаемого соединения в качестве реагента-пенообразователя (табл. 4) обеспечило при более низких расходах последнего повышение степени извлечения свинцовых минералов в основной концентрат на 3,2% (с 74,5-опыт 2 до 77,7% -опыт 1), а также сокращение расхода собирателя- ксантогената на 15 г/т (с 70 до 55 г/т). Суммарная степень извлечения свинца из руды

в основной и контрольный концентраты при

использовании предлагаемого соединения

повысилась на 1% (с 81,14 до 82,16%), обес. печив при более низких общих расходах последнего (30 г/т) по сравнению с эталонным - Т-80 (40 г/т) сокращение суммарного расхода бутилксантогената в узле свинцовой флотации в 1,25 раза (с 100 до 80 г/т).

50

Формула изобретения

Аммонийная соль 3-этилциклогексилуксусной кислоты формулы

хх СН2СООМНчСНгШз

в качестве флотореагента-пенообразовате- ля с собирательными свойствами для флотации сульфидных руд.

Слияние реагента - аммонийной соли Э-триэтилцихлогексилуксусной кислоты на показатели обогащения сульфидной педио-пнрротиновой руды

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФЛОТАЦИИ СУЛЬФИДНЫХ РУД ЦВЕТНЫХ МЕТАЛЛОВ | 2008 |

|

RU2379116C1 |

| 1-Метил-1-этилксантогенат-2-(2-хлор-5-оксогексенил-2)-циклогексан в качестве флотореагента при обогащении сульфидных руд цветных металлов | 1989 |

|

SU1616899A1 |

| Способ коллективной флотации полиметаллических руд на основе использования микроэмульсий | 2023 |

|

RU2821082C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ПЕРЕРАБОТКИ ТРУДНООБОГАТИМЫХ СВИНЦОВО-ЦИНКОВЫХ РУД | 2011 |

|

RU2456357C1 |

| СПОСОБ ФЛОТАЦИИ ПОЛИМЕТАЛЛИЧЕСКИХ ЗОЛОТОСОДЕРЖАЩИХ РУД | 2005 |

|

RU2280509C1 |

| Способ флотации сульфидных медно-никелевых руд | 2024 |

|

RU2828519C1 |

| СПОСОБ КОЛЛЕКТИВНОЙ ФЛОТАЦИИ СУЛЬФИДОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ, ИЗ ПОЛИМЕТАЛЛИЧЕСКИХ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1995 |

|

RU2100095C1 |

| СПОСОБ ОБОГАЩЕНИЯ ТЕХНОГЕННЫХ ПРОДУКТОВ И ПРИРОДНОГО МИНЕРАЛЬНОГО СЫРЬЯ ЦВЕТНЫХ МЕТАЛЛОВ | 2012 |

|

RU2498862C1 |

| СПОСОБ ФЛОТАЦИИ МЕДНО-ЦИНКОВО-ПИРИТНОЙ РУДЫ (ВАРИАНТЫ) | 2009 |

|

RU2433866C2 |

| КОМПОЗИЦИЯ СОБИРАТЕЛЕЙ ДЛЯ ФЛОТАЦИИ РУД ЦВЕТНЫХ МЕТАЛЛОВ | 2020 |

|

RU2825807C2 |

Авторы

Даты

1993-01-07—Публикация

1990-12-06—Подача