Изобретение относится к порошковой металлургии, в частности к печам для спекания в контролируемой атмосфере изделий из порошков и способу их работы,

Известна муфельная печь непрерывного действия для спекания порошков, содержащая камеры предварительного нагрева, спекания и охлаждения с трубопроводом подвода контролируемой атмосферы и способ ее работы, при котором выжигают из изделий стеарат цинка при 400-600°С, нагревают изделия до 950-1050°С и выдерживают при этой температуре, после чего

охлаждают, подавая во все технологические зоны контролируемую атмосферу.

Недостатком известной печи и способа ее работы является низкое качество готового продукта.

Наиболее близкими к изобретению по технической сущности и достигаемым результатам является принятая за прототип муфельная печь непрерывного действия для спекания изделий из порошков, содержащая муфель с камерами предварительного нагрева, спекания и охлаждения, нагреватель, систему трубопроводов, газоподвод, входной и выходной патрубки, и способ работы этой печи, при котором выжигают из изделий стеарат цинка при 400...600°С, нагревают изделия до 950... 1050°С и выдерживают их при этой температуре, а затем охлаждают до 55...95°С, подавая при этом во все камеры муфеля контролируемую атмосферу.

Недостатком данной печи и способа ее работы, взятыми в качестве прототипа, является низкое качество готового продукта из-за нерациональной газодинамики в муфеле печи.

Целью изобретения является повышение качества изделий за счет сокращения уноса цинка и улучшения распределения цинка по глубине спекаемых деталей, улучшения газодинамики в муфеле печи и как следствие значительный вынос продуктов разложения стеарата цинка, что приводит к улучшению качества деталей и их товарного вида: резкое сокращение вредных промышленных выбросов в окружающую среду и их утечек в помещение цеха.

Увеличение межремонтных сроков работы оборудования в 2 раза,

Цель достигается тем, что муфельную печь непрерывного действия для спекания изделий из порошков, содержащую муфель с камерами предварительного нагрева, спекания и охлаждения, нагреватель, систему трубопроводов, газоподвод, входной и выходной патрубки, снабдили размещенными между камерами предварительного нагрева и спекания перфорированными коллекторами для газовых завес, размещенными вдоль боковых стен камеры предварительного нагрева подовыми коллекторами, установленным в конце камеры охлаждения газовым затвором, выполненным в виде рядов шторок с размещенной между ними перфориро- ванной трубой газовой завесы, отсасывающим коробом с щелевым отверстием, соединенным с выходным патруб- - ком: патрубки имеют регулирующие заслонки и эжекционные зонты; система трубопроводов к подовым коллекторам и коллекторам для газовых завес размещена между наружной стенкой муфеля и нагревателями, а оси отверстий коллекторов газовых завес образуют острые углы с горизонтальной плоскостью в направлении перемещения изделий.

Отношение суммарных площадей отверстий первого по ходу изделий коллектора второй газовой завесы и коллектора третьей завесы составляет 1: (0,58...0,67), отношение углов отклонения осей отверстий этих завес от горизонтальной оси печи составляет 1:(1,1...1.4), отношение суммарных площадей отверстий подовых коллекторов первой завесы ко второй составляет 1: (1,1...1,5), отношение суммарной площади перфорированной трубы четвертой завесы к ее поперечному сечению составляет 1:(0,8...1,2), а отношение площади щели отверстия отсасывающего короба к горизонтальному сечению последнего составляет 1:(9,8...14,4). Цель достигается также тем, что в способе работы муфельной печи, при котором выжигают из изделий стеарат цинка при 400...600°С, нагревают изделия до 950,,,1050°С и выдерживают их при этой температуре, а затем охлаждают до 55...95°С, подавая при этом во все камеры муфеля диссоциированный аммиак, вводя диссоциированный аммиак в муфель на границе камер спекания и охлаждения, и организуют газовые завесы по ходу движения изделий, первую из завес направляют на изделия вдоль боковых поверхностей в камере предварительного нагрева, вторую и третыр завесы организуют на границе камер предварительного нагрева и спекания и четвертую в.конце камеры охлаждения, при этом диссоциированный аммиак, подаваемый в первую и вторую газовые завесы увлажняют в 108...487 раз по отношению к аммиаку, подаваемому в третью завесу, а количество подаваемого аммиака в первую, вторую, третью, четвертую завесы составляет соответственно (0,13...0,17), (0,37...0,42), (0,21...0,25), (0,08...0,13) от количества аммиака, подаваемого на границе камер спекания и охлаждения, а на выходе изделий из муфеля, в его нижней части создают разряжение 2,6...23 Па.

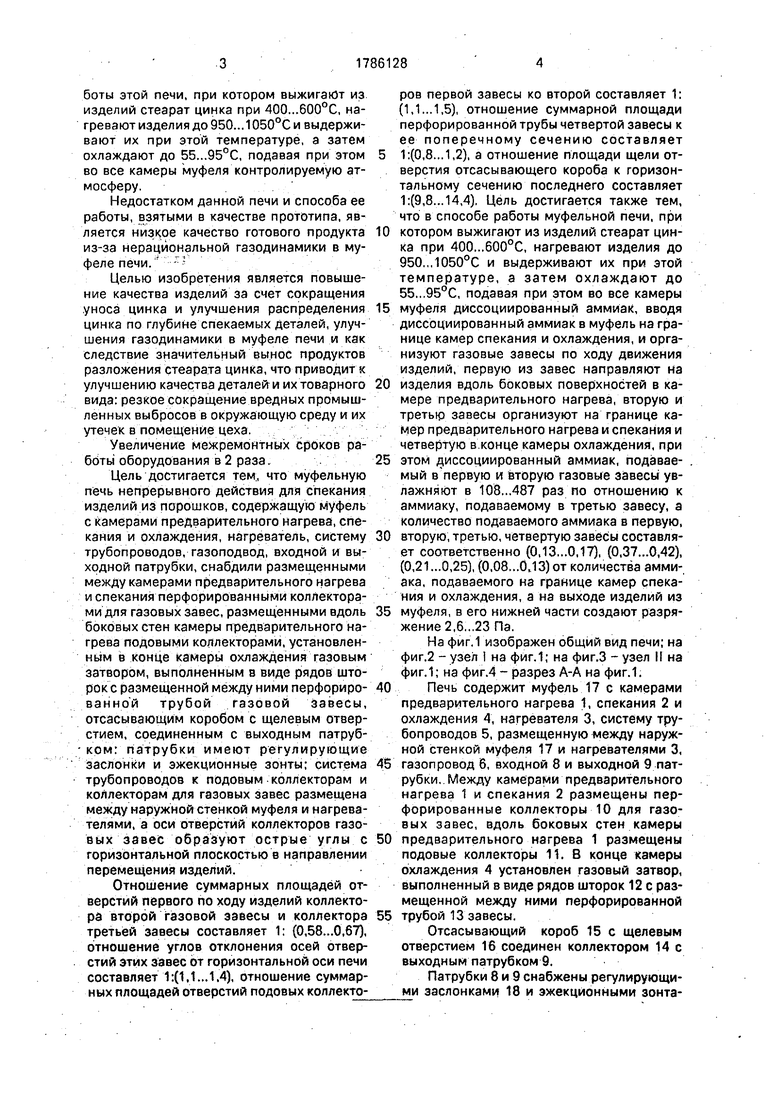

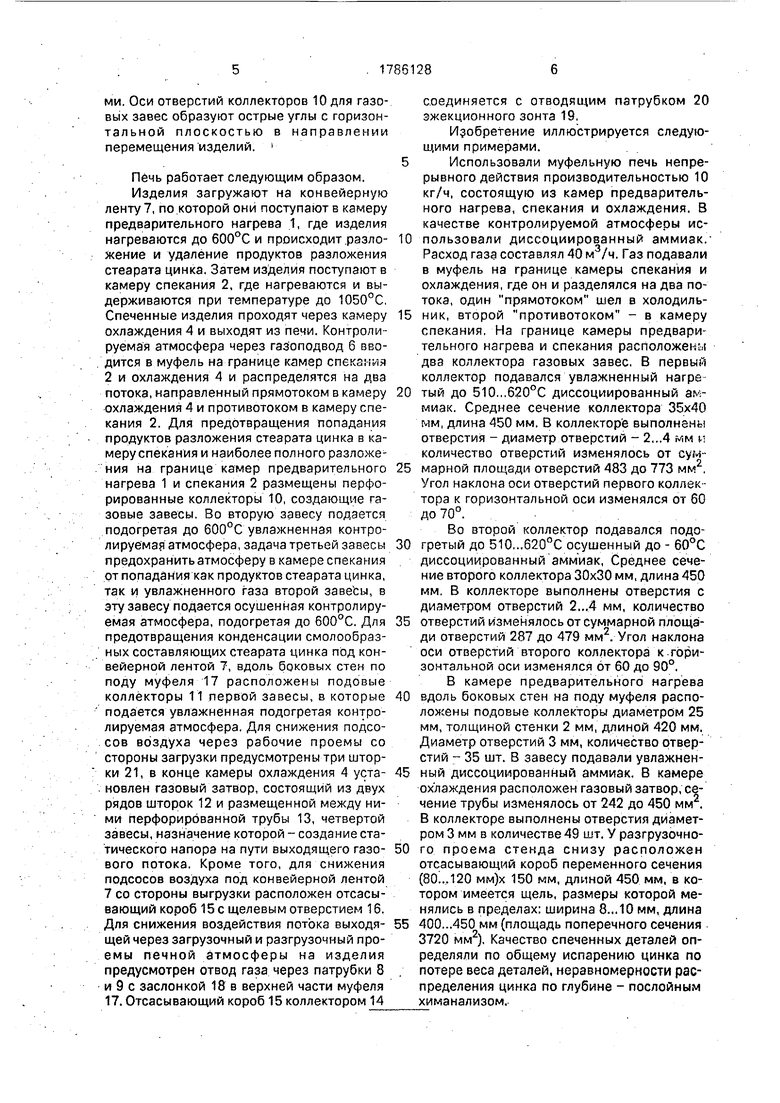

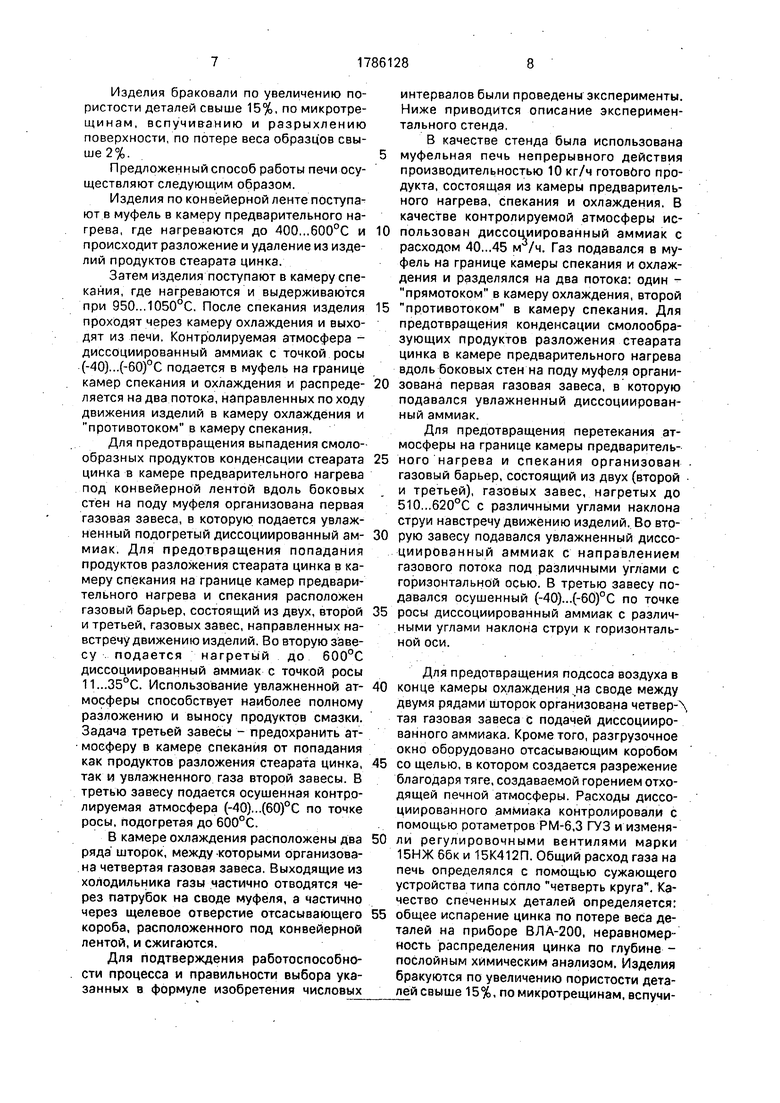

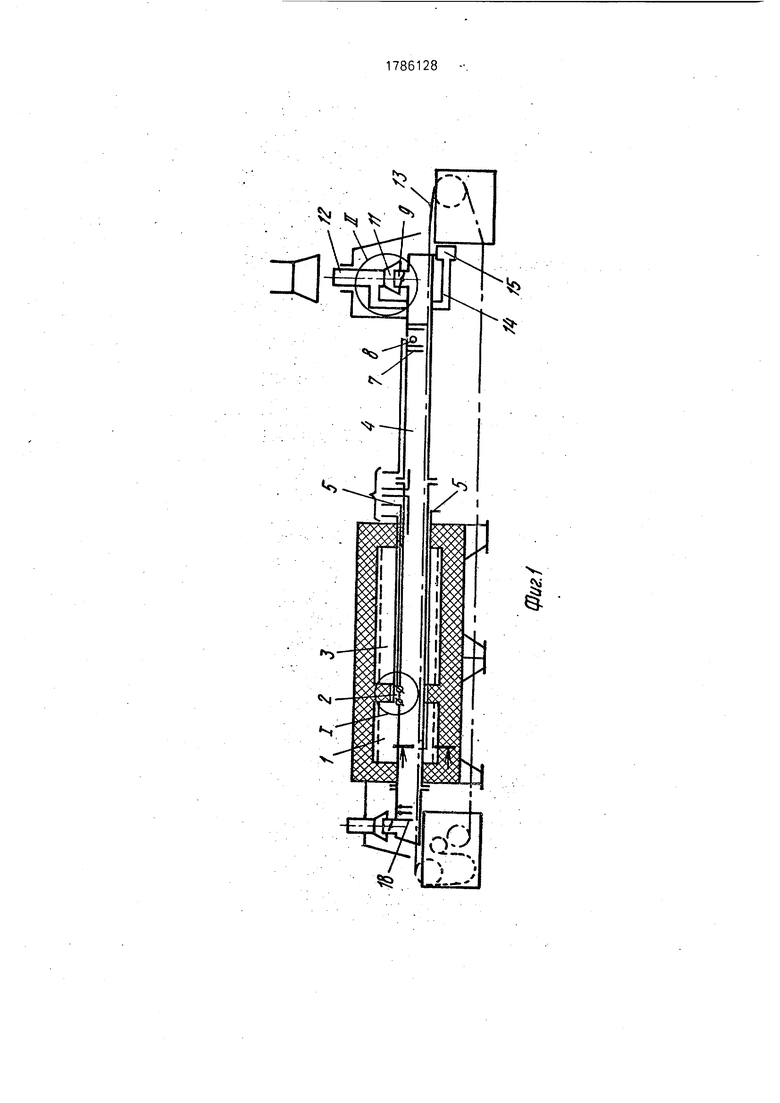

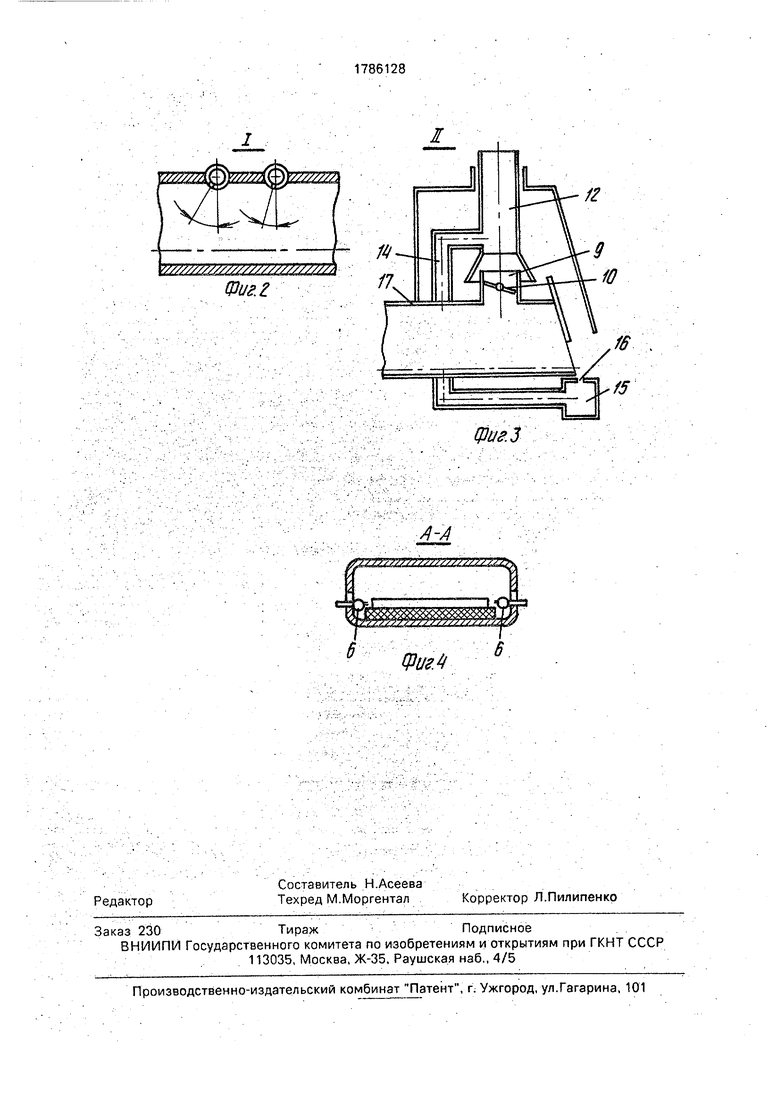

На фиг. 1 изображен общий вид печи; на фиг.2 - узел I на фиг.1; на фиг.З - узел И на фиг.1; на фиг.4 - разрез А-А на фиг.1.

Печь содержит муфель 17 с камерами предварительного нагрева 1, спекания 2 и охлаждения 4, нагревателя 3, систему трубопроводов 5, размещенную между наружной стенкой муфеля 17 и нагревателями 3, газопровод 6, входной 8 и выходной 9 патрубки. Между камерами предварительного нагрева 1 и спекания 2 размещены перфорированные коллекторы 10 для газовых завес, вдоль боковых стен камеры предварительного нагрева 1 размещены подовые коллекторы 11. В конце камеры охлаждения 4 установлен газовый затвор, выполненный в виде рядов шторок 12с размещенной между ними перфорированной трубой 13 завесы.

Отсасывающий короб 15 с щелевым отверстием 16 соединен коллектором 14 с выходным патрубком 9.

Патрубки 8 и 9 снабжены регулирующими заслонками 18 и эжекционными зонтами. Оси отверстий коллекторов 10 для газовых завес образуют острые углы с горизон- тальной плоскостью в направлении перемещения изделий.

Печь работает следующим образом.

Изделия загружают на конвейерную ленту 7, по.которой они поступают в камеру предварительного нагрева 1, где изделия нагреваются до 600°С и происходит .разло- жение и удаление продуктов разложения стеарата цинка. Затем изделия поступают в камеру спекания 2, где нагреваются и выдерживаются при температуре до 1050°С, Спеченные изделия проходят через камеру охлаждения А и выходят из печи. Контролируемая атмосфера через газоподвод б вводится в муфель на границе камер спекания 2 и охлаждения 4 и распределятся на два потока, направленный прямотоком в камеру охлаждения 4 и противотоком в камеру спекания 2. Для предотвращения попадания продуктов разложения стеарата цинка в камеру спекания и наиболее полного разложения на границе камер предварительного нагрева 1 и спекания 2 размещены перфорированные коллекторы 10, создающие газовые завесы. Во вторую завесу подается подогретая до 600°С увлажненная контролируемая атмосфера, задача третьей завесы предохранить атмосферу в камере спекания от попадания как продуктов стеарата цинка, так и увлажненного газа второй завесы, в эту завесу подается осушенная контролируемая атмосфера, подогретая до 600°С. Для предотвращения конденсации смолообраз- ных составляющих стеарата цинка под конвейерной лентой 7, вдоль боковых стен по поду муфеля 17 расположены подовые коллекторы 11 первой завесы, в которые подается увлажненная подогретая контролируемая атмосфера. Для снижения подсо- .сов воздуха через рабочие проемы со стороны загрузки предусмотрены три шторки 21, в конце камеры охлаждения 4 уста- новлен газовый затвор, состоящий из двух рядов шторок 12 и размещенной между ними перфорированной трубы 13, четвертой завесы, назначение которой - создание статического напора на пути выходящего газо- вого потока. Кроме того, для снижения подсосов воздуха под конвейерной лентой 7 со стороны выгрузки расположен отсасывающий короб 15с щелевым отверстием 16, Для снижения воздействия потока выходя- щей через загрузочный и разгрузочный проемы печной атмосферы на изделия предусмотрен отвод газа через патрубки 8 и 9 с заслонкой 18 в верхней части муфеля 17. Отсасывающий короб 15 коллектором 14

соединяется с отводящим патрубком 20 эжекционного зонта 19,

Изобретение иллюстрируется следующими примерами.

Использовали муфельную печь непрерывного действия производительностью 10 кг/ч, состоящую из камер предварительного нагрева, спекания и охлаждения. В качестве контролируемой атмосферы использовали диссоциированный аммиак/ Расход газа составлял 40 м3/ч. Газ подавали в муфель на границе камеры спекания и охлаждения, где он и разделялся на два потока, один прямотоком шел в холодильник, второй противотоком - в камеру спекания, На границе камеры предварительного нагрева и спекания расположены два коллектора газовых завес, В первый коллектор подавался увлажненный нагре тый до 510.,,620°С диссоциированный аммиак. Среднее сечение коллектора 35x40 мм, длина 450 мм. В коллекторе выполнены отверстия - диаметр отверстий - 2...4 мм и количество отверстий изменялось от суммарной площади отверстий 483 до 773 мм2. Угол наклона оси отверстий первого коллектора к горизонтальной оси изменялся от 60 до 70°.

Во второй коллектор подавался подогретый до 510...620°С осушенный до - 60°С диссоциированный аммиак, Среднее сечение второго коллектора 30x30 мм, длина 450 мм. В коллекторе выполнены отверстия с диаметром отверстий 2....4 мм, количество отверстий изменялось от суммарной площади отверстий 287 до 479 мм2. Угол наклона оси отверстий второго коллектора к .горизонтальной оси изменялся от 60 до 90°.

В камере предварительного нагрева вдоль боковых стен на поду муфеля расположены подовые коллекторы диаметром 25 мм, толщиной стенки 2 мм, длиной 420 мм. Диаметр отверстий 3 мм, количество отверстий - 35 шт. В завесу подавали увлажненный диссоциированный аммиак. В камере охлаждения расположен газовый затвор, сечение трубы изменялось от 242 до 450 мм . В коллекторе выполнены отверстия диаметром 3 мм в количестве 49 шт. У разгрузочного проема стенда снизу расположен отсасывающий короб переменного сечения (80..,120 мм)х 150 мм, длиной 450 мм, в котором имеется щель, размеры которой менялись в пределах: ширина 8.,.10 мм, длина 400...450 мм (площадь поперечного сечения 3720 мм2). Качество спеченных деталей определяли по общему испарению цинка по потере веса деталей, неравномерности распределения цинка по глубине - послойным химанализом.

Изделия браковали по увеличению пористости деталей свыше 15%, по микротрещинам, вспучиванию и разрыхлению поверхности, по потере веса образцов свыше 2%.

Предложенный способ работы печи осуществляют следующим образом.

Изделия по конвейерной ленте поступают в муфель в камеру предварительного нагрева, где нагреваются до 400...600°С и происходит разложение и удаление из изделий продуктов стеарата цинка.

Затем изделия поступают в камеру спекания, где нагреваются и выдерживаются при 950...1050°С, После спекания изделия проходят через камеру охлаждения и выходят из печи. Контролируемая атмосфера - диссоциированный аммиак с точкой росы (-40)...(-60)°С подается в муфель на границе камер спекания и охлаждения и распределяется на два потока, направленных по ходу движения изделий в камеру охлаждения и противотоком в камеру спекания.

Для предотвращения выпадения смоло- образных продуктов конденсации стеарата цинка в камере предварительного нагрева под конвейерной лентой вдоль боковых стен на поду муфеля организована первая газовая завеса, в которую подается увлажненный подогретый диссоциированный аммиак. Для предотвращения попадания продуктов разложения стеарата цинка в камеру спекания на границе камер предварительного нагрева и спекания расположен газовый барьер, состоящий из двух, второй и третьей, газовых завес, направленных навстречу движению изделий. Во вторую завесу подается нагретый до 600°С диссоциированный аммиак с точкой росы 11...35°С. Использование увлажненной атмосферы способствует наиболее полному разложению и выносу продуктов смазки. Задача третьей завесы - предохранить атмосферу в камере спекания от попадания как продуктов разложения стеарата цинка, так и увлажненного газа второй завесы. В третью завесу подается осушенная контролируемая атмосфера (-40)...(60)°С по точке росы, подогретая до 600°С.

В камере охлаждения расположены два ряда шторок, между -которыми организована четвертая газовая завеса. Выходящие из холодильника газы частично отводятся через патрубок на своде муфеля, а частично через щелевое отверстие отсасывающего короба, расположенного под конвейерной лентой, и сжигаются.

Для подтверждения работоспособности процесса и правильности выбора указанных в формуле изобретения числовых

интервалов были проведены эксперименты. Ниже приводится описание экспериментального стенда,

В качестве стенда была использована

муфельная печь непрерывного действия производительностью 10 кг/ч готового продукта, состоящая из камеры предварительного нагрева, спекания и охлаждения. В качестве контролируемой атмосферы использован диссоциированный аммиак с расходом 40...45 м3/ч. Газ подавался в муфель на границе камеры спекания и охлаждения и разделялся на два потока: один - прямотоком в камеру охлаждения, второй

противотоком в камеру спекания. Для предотвращения конденсации смолообра- зующих продуктов разложения стеарата цинка в камере предварительного нагрева вдоль боковых стен на поду муфеля организована первая газовая завеса, в которую подавался увлажненный диссоциированный аммиак.

Для предотвращения перетекания атмосферы на границе камеры предварительного нагрева и спекания организован - газовый барьер, состоящий из двух (второй и третьей), газовых завес, нагретых до 5Ю...620°С с различными углами наклона струи навстречу движению изделий. Во втррую завесу подавался увлажненный диссоциированный аммиак с направлением газового потока под различными углами с горизонтальной осью. В третью завесу подавался осушенный (-40)...(-60)°С по точке

росы диссоциированный аммиак с различными углами наклона струи к горизонтальной оси.

Для предотвращения подсоса воздуха в

конце камеры охлаждения.на своде между двумя рядами шторок организована четвер-, тая газовая завеса с подачей диссоциированного аммиака. Кроме того, разгрузочное окно оборудовано отсасывающим коробом

со щелью, в котором создается разрежение благодаря тяге, создаваемой горением отходящей печной атмосферы. Расходы диссоциированного аммиака контролировали с помощью ротаметров РМ-6,3 ГУЗ и изменяли регулировочными вентилями марки 15НЖ ббк и 15К412П. Общий расход газа на печь определялся с помощью сужающего устройства типа сопло четверть круга. Качество спеченных деталей определяется:

общее испарение цинка по потере веса деталей на приборе ВЛА-200, неравномерность распределения цинка по глубине - послойным химическим анализом. Изделия бракуются по увеличению пористости деталей свыше 15%, по микротрещинам, вспучиванию и разрыхлению поверхности, по потере веса образцов свыше 2%.

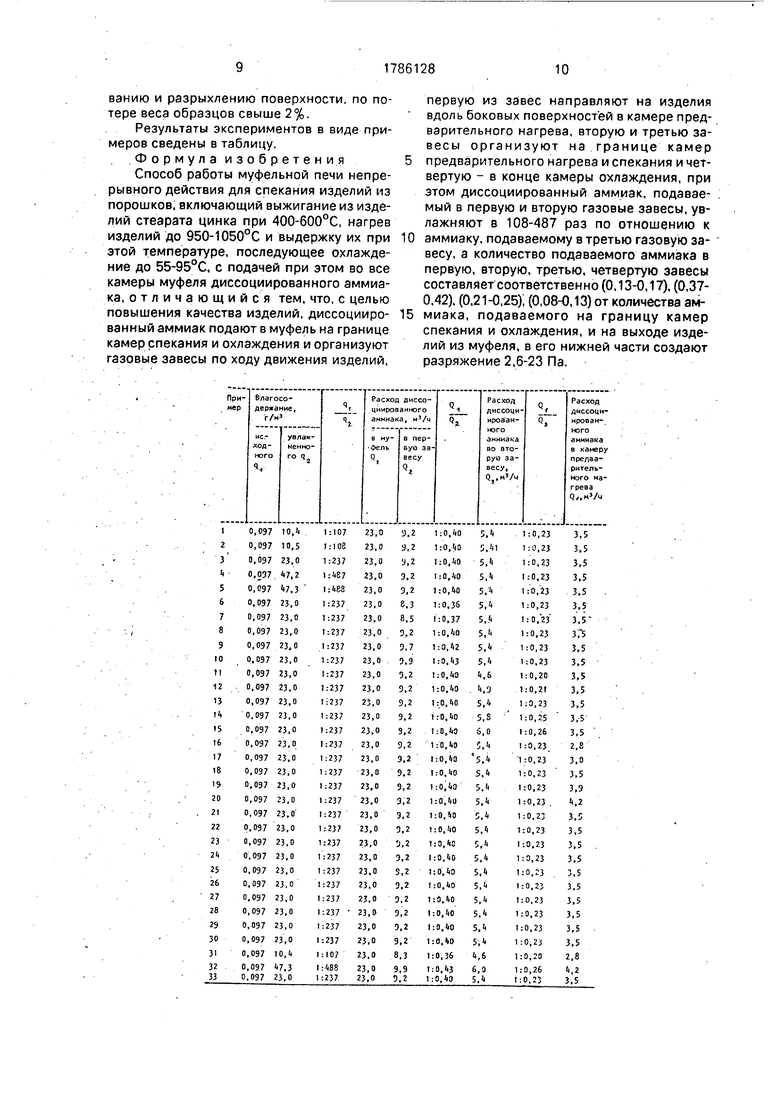

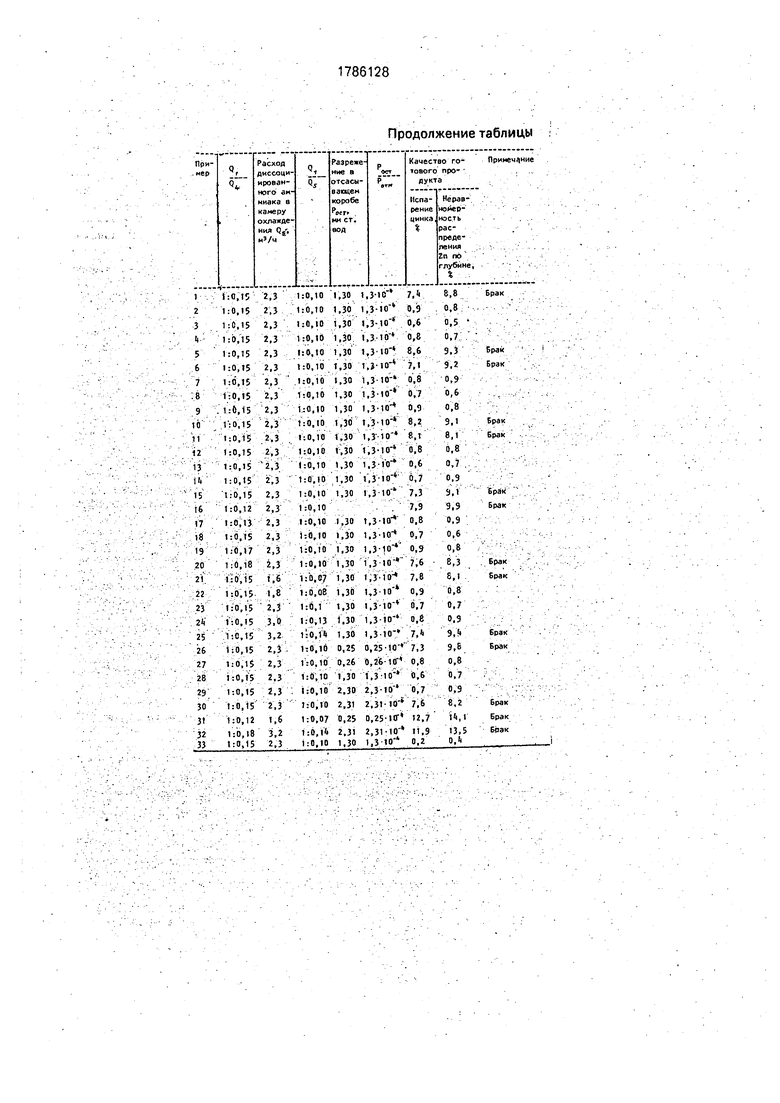

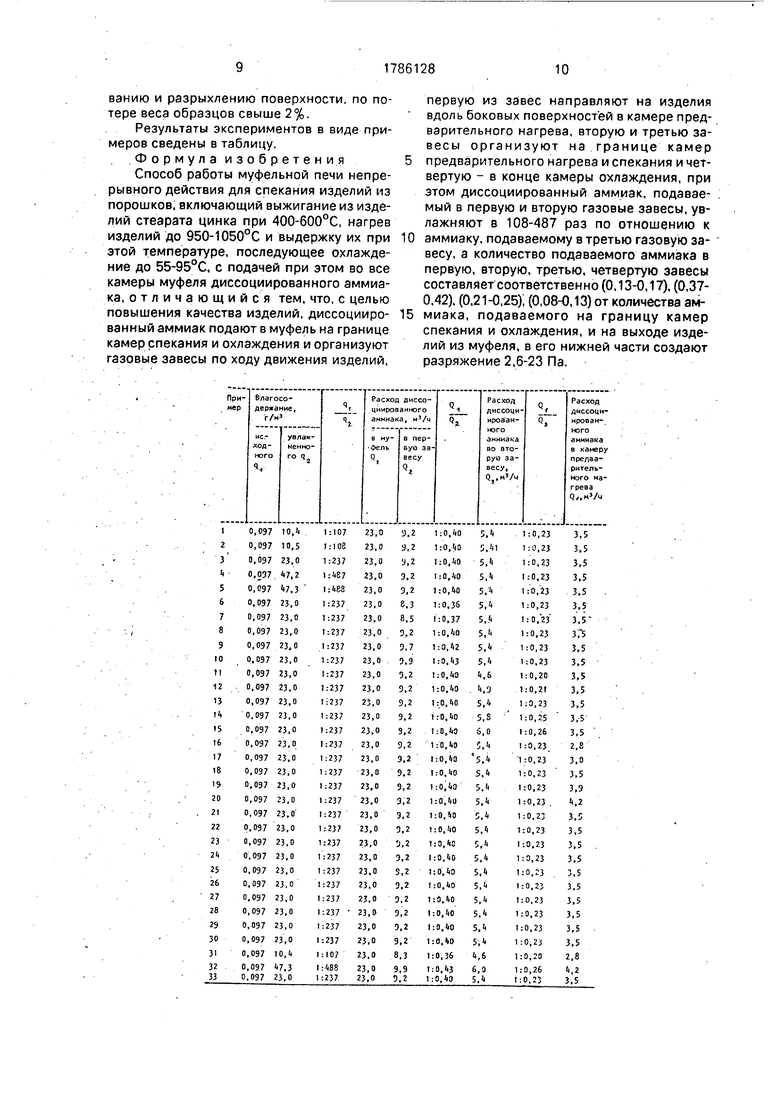

Результаты экспериментов в виде примеров сведены в таблицу.

.Формула изобретения

Способ работы муфельной печи непрерывного действия для спекания изделий из порошков, включающий выжигание из изделий стеарата цинка при 400-600°С, нагрев изделий до 950-1050°С и выдержку их при этой температуре, последующее охлаждение до 55-95°С, с подачей при этом во все камеры муфеля диссоциированного аммиака, о т л и ч а ю щ и и с я тем, что, с целью повышения качества изделий, диссоциированный аммиак подают в муфель на границе камер спекания и охлаждения и организуют газовые завесы по ходу движения изделий,

первую из завес направляют на изделия вдоль боковых поверхностей в камере предварительного нагрева, вторую и третью завесы организуют на границе камер

предварительного нагрева и спекания и четвертую - в конце камеры охлаждения, при этом диссоциированный аммиак, подаваемый в первую и вторую газовые завесы, увлажняют в 108-487 раз по отношению к

0 аммиаку, подаваемому в третью газовую завесу, а количество подаваемого аммиака в первую, вторую, третью, четвертую завесы составляет соответственно (0,13-0,17), (0,37- 0,42), (0,21-0,25); (0,08-0,13) от количества ам5 миака, подаваемого на границу камер спекания и охлаждения, и на выходе изделий из муфеля, в его нижней части создают разряжение 2,6-23 Па.

Продолжение таблицы

фо&З

| название | год | авторы | номер документа |

|---|---|---|---|

| Муфельная печь непрерывного действия для спекания изделий из порошка | 1988 |

|

SU1687373A1 |

| СПОСОБ СПЕКАНИЯ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ В ПРОХОДНОЙ ПЕЧИ И ПРОХОДНАЯ ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1989 |

|

RU2024356C1 |

| Проходная муфельная печь для спекания изделий из металлических порошков | 1974 |

|

SU516465A1 |

| ПЕЧЬ ДЛЯ КОМБИНИРОВАННОГО ОТЖИГА ПОРОШКА-СЫРЦА | 1998 |

|

RU2138748C1 |

| Способ спекания изделий из порошков на основе железа | 1988 |

|

SU1650355A1 |

| Способ спекания изделий из порошковых материалов в проходной печи и устройство для его осуществления | 1989 |

|

SU1729697A1 |

| Проходная муфельная печь | 1984 |

|

SU1223000A1 |

| Проходная муфельная печь с контролируемой атмосферой | 1979 |

|

SU866379A1 |

| Агрегат для отжига изделий в контролируемых атмосферах | 1988 |

|

SU1576824A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОГО МАТЕРИАЛА НА ОСНОВЕ МЕДИ | 2011 |

|

RU2460816C1 |

Сущность изобретения: способ включает выжигание из изделий стеарата цинка при 400...600°С, нагрев изделий до 9500...1050°С и выдержку их при этой температуре, последующее охлаждение до 55...95°С с подачей при этом во все камеры муфеля диссоциированного аммиака, при этом диссоциированный аммиак подают в муфель на границе камер спекания и охлаждения и организуют газовые завесы по ходу движения изделий, первую из завес направляют на изделия вдоль боковых поверхностей в камере предварительного нагрева, вторую и третью завесы организуют на границе камер предварительного нагрева и спекания м четвертую - в конце камеры охлаждения. При этом диссоциированный аммиак, подаваемый в первую и вторую газовые завесы, увлажняют в 108...487 раз по отношению к аммиаку, подаваемому в третью газовую завесу, а количество подаваемого аммиака в первую, вторую, третью, четвертую завесы составляет соответственно (0,13..,0,17),(0,37,..0,42), (0,21...0,25), (0,08...0,13) от количества аммиака, подаваемого на границу камер спекания и охлаждения. На выходе изделий из муфеля в его нижней части создают разрежение 2,6...23 Па. 1 табл. 4 ил. ....., (Л С х1 00 о

| Рубинчик П.Е., Друговская Л.Б | |||

| и др | |||

| Электропечи для спекания изделий из металлических порошков.- Сб | |||

| ВНИИЭТО Электропечи сопротивления с контролируемыми атмосфёрами.М.: Энергоатомиздат, 1987, с.6-8. |

Авторы

Даты

1993-01-07—Публикация

1988-12-30—Подача