Изобретение относится к порошковой металлургии, в частности к печам для спекания в контролируемой атмосфере изделий из порошков.

Цель изобретения - повышение качества изделий.

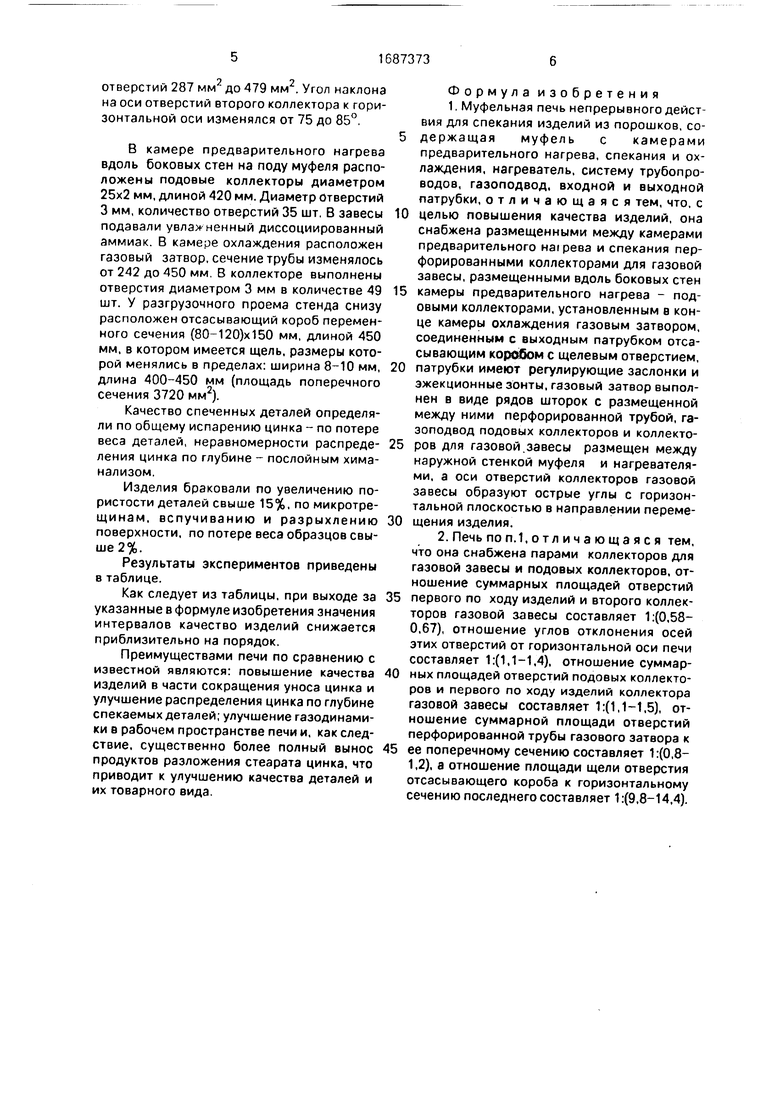

На фиг.1 изображена печь, общий вид; нафиг.2,3.4-видА, Б, В-В на фиг.1 соответственно,

Печь содержит муфель 1 с камерами предварительного нагрева 2, спекания 3 и охлаждения 4, нагреватели 5, систему трубопроводов 6, газопровод, размещенный между наружной стенкой муфеля 1 и нагревателями 5, входной 8 и выходной 9 патрубки. Между камерами предварительного нагрева 2 и спекания 3 размещены перфорированные коллекторы 10 для газовой завесы, вдоль боковых стен камеры предварительного нагрева 2 размещены кодовые коллекторы 11. В конце камеры охлаждения 3 установлен газовый затвор, выполненный в виде рядов шторок 12с размещенной между ними перфорированной трубой 13, Газовый затвор соединен с выходным патрубком 9 отсасывающим коробом 14 с щелевым отверстием 15. Патрубки 8 и 9 снабжены регулирующими заслонками 16 и эжекционными зонтами 17, а оси отверстий коллекторов 10 для газовой завесы образуют острые углы с горизонтальной плоскостью в направлении перемещения изделий.

Печь работает следующим образом.

Изделия загружают на конвейерную ленту 18, по которой они поступают в камеру предварительного нагрева 2,где изделия нагреваются до 600°С и происходит разложение и удаление продуктов разложения стеарата цинка. Затем изделия поступают в камеру спекания 3, где нагреваются и выдерживаются при температуре до 1050°С. Спеченные изделия проходят через камеру охлаждения 4 и выходят из печи. Контролируемая атмосфера поступает в муфель на границе камер спекания 3 и охлаждения 4 и распределяется на два потока: направленный прямотоком в камеру охлаждения 4 и противотоком в камеру спекания 3. Для предотвращения попадания продуктов разложения стеарата цинка в камеру спекания и наиболее полного разложения на границе камер предварительного нагрева 2 и спекания 3 размещены перфорированные коллекторы 10, создающие газовые завесы. В первую завесу подается подогретая до 600°С увлажненная контролируемая атмосфера, задача второй завесы предохранить атмосферу в камере спекания от попадания как продуктов стеарата цинка, так и увлажненного газа первой завесы, в завесу подается осушенная контролируемая атмосфера, подогретая до 600°С. Для предотвращения конденсации смолообразных

составляющих стеарата цинка под конвейерной лентой 18 вдоль боковых стен на полу муфеля 1 расположены ходовые коллекторы 11, в которые подается увлажненная подогретая контролируемая атмосфера. Для сни0 жения подсосов воздуха через рабочие проемы со стороны загрузки предусмотрены три шторки 19, в конце камеры охлаждения 4 установлен газовый затвор, состоящий из двух рядов шторок 12 и раз5 мещенной между ними перфорированной трубы 13, назначение которой - создание статического напора на пути выходящего газового потока. Кроме того, для снижения подсосов воздуха под конвейерной лентой

0 18 со стороны выгрузки расположен отсасывающий короб 14 с щелевым отверстием 15. Для снижения воздействия потока выходящей через загрузочный и разгрузочный проемы печной атмосферы на изделия пре5 дусмотрен отвод газа через патрубок 9 с заслонкой 16 в верхней части муфеля 1. Отсасывающий короб 14 коллектором 20 соединяется с отводящим патрубком эжекционного зонта 17.

0Пример. Использовали муфельную

печь непрерывного действия производительностью 10 кг/ч , состоящую из зоны предварительного нагрева, спекания и охлаждения. В качестве контролируемой ат5 мосферы использовали диссоциированный аммиак. Расход газа составлял 40м3/ч. Газ подавали в муфель на границе камер спекания и охлаждения, где он и разделялся на два потока, один прямотоком шел в холо0 дильник, второй противотоком в камеруспе- кания. На границе камеры предварительного нагрева и спекания расположены два коллектора газовых завес. В первый коллектор подавался увлажненный

5 нагретый до 510-620°С диссоциированный аммиак. Среднее сечение коллектора 35x40 мм, длина 450 мм. В коллекторе выполнены отверстия - диаметр отверстий - 2-4 мм и количество отверстий изменялись от сум0 марной площади отверстий 483 мм2 до 773мм . Угол наклона оси отверстий первого коллектора к горизонтальной оси изменяли от 60 до 70°. Во второй коллектор подавался подогретый до 510-620°С осу5 шенный до -60°С диссоциированный аммиак. Среднее сечение второго коллектора 30x30 мм, длина 450 мм.

В коллекторе выполнены отверстия - диаметр отверстий 2-4 мм и количество отверстий изменялось от суммарной площади

отверстий 287 мм2 до 479 мм2. Угол наклона на оси отверстий второго коллектора к горизонтальной оси изменялся от 75 до 85°.

В камере предварительного нагрева вдоль боковых стен на поду муфеля расположены подовые коллекторы диаметром 25x2 мм, длиной 420 мм. Диаметр Отверстий 3 мм, количество отверстий 35 шт, В завесы подавали увлажненный диссоциированный аммиак. В камере охлаждения расположен газовый затвор, сечение трубы изменялось от 242 до 450 мм. В коллекторе выполнены отверстия диаметром 3 мм в количестве 49 шт. У разгрузочного проема стенда снизу расположен отсасывающий короб переменного сечения (80-120)х150 мм, длиной 450 мм, в котором имеется щель, размеры которой менялись в пределах: ширина 8-10 мм, длина 400-450 мм (площадь поперечного сечения 3720 мм2).

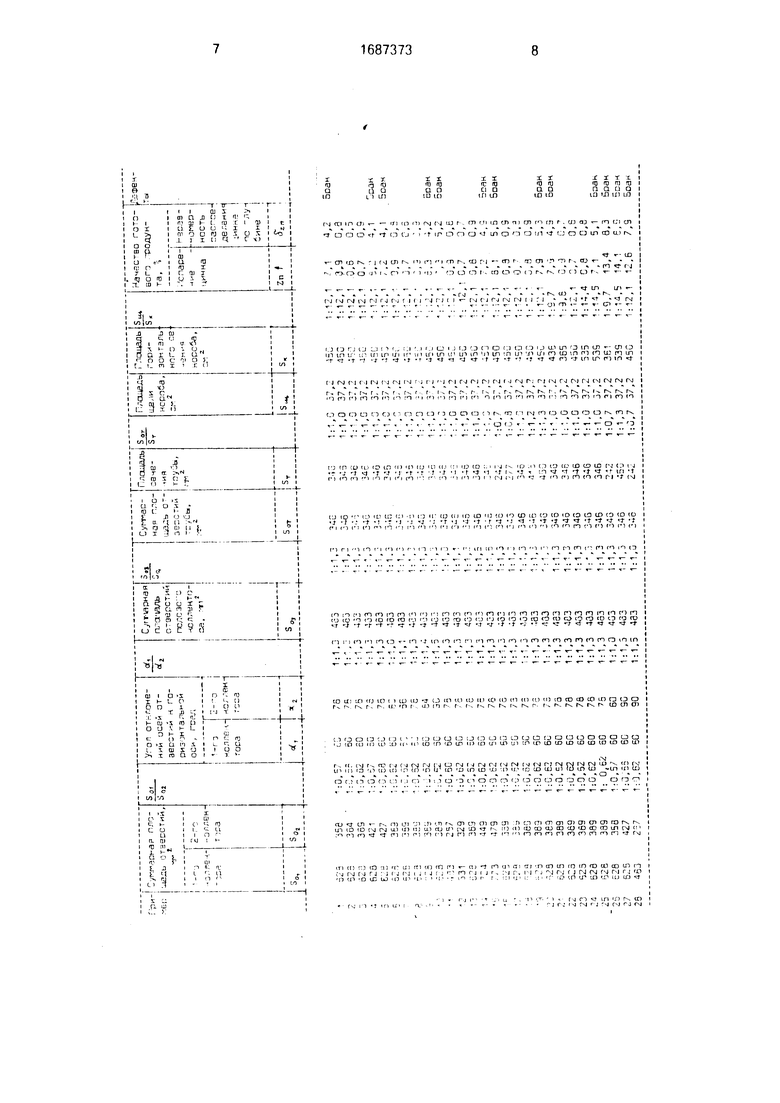

Качество спеченных деталей определяли по общему испарению цинка - по потере веса деталей, неравномерности распределения цинка по глубине - послойным хима- нализом.

Изделия браковали по увеличению пористости деталей свыше 15%, по микротрещинам, вспучиванию и разрыхлению поверхности, по потере веса образцов свы- ше2%.

Результаты экспериментов приведены в таблице.

Как следует из таблицы, при выходе за указанные в формуле изобретения значения интервалов качество изделий снижается приблизительно на порядок.

Преимуществами печи по сравнению с известной являются: повышение качества изделий в части сокращения уноса цинка и улучшение распределения цинка по глубине спекаемых деталей; улучшение газодинамики в рабочем пространстве печи и, как следствие, существенно более полный вынос продуктов разложения стеарата цинка, что приводит к улучшению качества деталей и их товарного вида.

Формула изобретения 1. Муфельная печь непрерывного действия для спекания изделий из порошков, со- 5 держащая муфель с камерами предварительного нагрева, спекания и охлаждения, нагреватель, систему трубопроводов, газоподвод, входной и выходной патрубки, отличающаяся тем, что, с

0 целью повышения качества изделий, она снабжена размещенными между камерами предварительного нагрева и спекания перфорированными коллекторами для газовой завесы, размещенными вдоль боковых стен

5 камеры предварительного нагрева - подовыми коллекторами, установленным в конце камеры охлаждения газовым затвором, соединенным с выходным патрубком отсасывающим коробом с щелевым отверстием,

0 патрубки имеют регулирующие заслонки и эжекционные зонты, газовый затвор выполнен в виде рядов шторок с размещенной между ними перфорированной трубой, газоподвод подовых коллекторов и коллекто5 ров для газовой.завесы размещен между наружной стенкой муфеля и нагревателями, а оси отверстий коллекторов газовой завесы образуют острые углы с горизонтальной плоскостью в направлении переме0 щения изделия.

2. Печь по п. 1,отличающаяся тем, что она снабжена парами коллекторов для газовой завесы и подовых коллекторов, отношение суммарных площадей отверстий

5 первого по ходу изделий и второго коллекторов газовой завесы составляет 1:(0,58- 0,67), отношение углов отклонения осей этих отверстий от горизонтальной оси печи составляет 1:(1,1-1.4), отношение суммар0 ных площадей отверстий подовых коллекторов и первого по ходу изделий коллектора газовой завесы составляет 1:(1,1-1,5), отношение суммарной площади отверстий перфорированной трубы газового затвора к

5 ее поперечному сечению составляет 1:(0,8- 1,2), а отношение площади щели отверстия отсасывающего короба к горизонтальному сечению последнего составляет 1:(9,8-14,4).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ работы муфельной печи непрерывного действия для спекания изделий из порошков | 1988 |

|

SU1786128A1 |

| Туннельная печь для термообработки изделий из порошка | 1981 |

|

SU989288A1 |

| ПЕЧЬ ДЛЯ КОМБИНИРОВАННОГО ОТЖИГА ПОРОШКА-СЫРЦА | 1998 |

|

RU2138748C1 |

| СПОСОБ СПЕКАНИЯ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ В ПРОХОДНОЙ ПЕЧИ И ПРОХОДНАЯ ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1989 |

|

RU2024356C1 |

| Проходная муфельная печь для спекания изделий из металлических порошков | 1974 |

|

SU516465A1 |

| Способ спекания изделий из порошковых материалов в проходной печи и устройство для его осуществления | 1989 |

|

SU1729697A1 |

| Газовый затвор протяжной печи с защитной атмосферой | 1986 |

|

SU1366836A1 |

| Способ спекания изделий из порошков на основе железа | 1988 |

|

SU1650355A1 |

| Газовый затвор для проходных термических печей | 1978 |

|

SU773101A1 |

| Газовый затвор | 1977 |

|

SU723352A1 |

Изобретение относится к порошковой металлургии, в частности к муфельным печам непрерывного действия для спекания изделий из порошков. Целью изобретения является повышение качества изделий. Изделия последовательно проходят камеры предварительного нагрева 2, спекания 3 и охлаждения 4. На границе камер 2 и 3 размещены перфорированные коллекторы 10. Вдоль боковых стен на поду муфеля 1 расположены подовые коллекторы. В конце камеры 4 охлаждения установлен газовый затвор, состоящий из двух рядов шторок 12 и размещенной между ними перфорированной трубы 13. Для снижения подсосов воздуха под конвейерной лентой 18 со стороны выгрузки расположен отсасывающий короб 14 с щелевым отверстием 15, соединенный коллектором с отводящим патрубком эжекционного зонта 17. Сокращается унос летучего компонента и улучшается его распределение по глубине изделий, обеспечивается более полный вынос продуктов разложения стеарата цинка. 1 з.п. ф-лы, 4 ил., 1 табл. ел с cs со VJ со V со

Фиг 2

ВчЭБ

Фиг.З

В -в

77

д

а5бД уед99уГ

ФигЛ

| Баскаков В.И | |||

| Промышленное производство спеченных деталей из латуни | |||

| В кн | |||

| Спеченые конструкционные материалы, Киев, 1974 | |||

| Рубинчик Л.Е., Друговская Л.Б., Груд- ский Д.Г | |||

| Электропечи для спекания изделий из металлических порошков | |||

| - В ст | |||

| ВНИИЭТО: Электропечи сопротивления с контролируемыми атмосферами | |||

| М.: Энер- гоатомиздат | |||

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

Авторы

Даты

1991-10-30—Публикация

1988-12-30—Подача