Изобретение относится к технологии спекания изделий из металлических порошков, содержащих смазки, и к конструкции муфельных многокамерных печей с особыми газовыми средами, и может быть использовано на заводах порошковой металлургии и машиностроительных предприятиях, имеющих цеха по получению изделий из металлических порошков.

При спекании изделий из порошков с добавлением пластификаторов: стеариновой кислоты, стеарата цинка, парафина, индустриального масла и др. - на стадии нагрева заготовок в диапазоне температур 250...500оС происходит испарение и разложение пластификаторов. Образующиеся при этом летучие продукты имеют весьма разнообразный состав и мол.мас., часть из них конденсируется и осаждается на относительно холодных поверхностях печи, а другая часть, контактируя с перегретыми поверхностями, разлагается с образованием низкомолекулярных газов (СН4, С2Н2, С366 и т.п.) и твердых частиц, из которых формируются сажеподобные осадки.

Оба процесса загрязняют муфель печи, постепенно приводя к уменьшению его проходного сечения. Когда перемещение изделий внутри муфеля становится невозможным, печь останавливают на очистку. Затраты на нее и потери производительности обусловливают существенное повышение себестоимости спеченных изделий.

Кроме того, продукты разложения пластификаторов осаждаются и на спекаемых заготовках, затрудняя испарение пластификаторов из заготовки и затормаживая спекание частиц между собой, что негативно влияет на качество спеченных изделий и на производительность спекания. Попытки решить указанную проблему уже предпринимались неоднократно.

Известен способ спекания изделий из металлических порошков, содержащих пластификаторы, в проходной печи путем подачи изделий в зону загрузки, перемещения их из зоны загрузки через низкотемпературную зону удаления пластификатора (предварительного нагрева) и высокотемпературную зону спекания, зоны охлаждения и выгрузки, отвода изделий из зоны выгрузки. Способ осуществляют при подаче основного технологического газа из зоны выгрузки к зоне загрузки при струйной подаче дополнительного технологического газа в низкотемпературную зону (предварительного нагрева), спутной основному потоку технологического газа.

Известен также способ спекания изделий из металлических порошков в проходной печи путем подачи изделий в зону загрузки, перемещения их из зоны загрузки через зоны предварительного нагрева, спекания, охлаждения и выгрузки, отвода изделий из зоны выгрузки. Способ осуществляют при струйной подаче основного технологического газа по ходу изделий в зону спекания и при струйной подаче дополнительного технологического газа, противоточной основному потоку технологического газа и изделиям в зоне спекания, через зону предварительного нагрева к зоне загрузки, причем технологический газ из зоны охлаждения отводят, охлаждают и возвращают в зону охлаждения.

Известна проходная печь для спекания изделий из металлических порошков, включающая последовательно расположенные загрузочную камеру, камеры предварительного нагрева (низкотемпературную) и спекания (высокотемпературную), холодильник и разгрузочную камеру, при этом входной и выходной патрубки установлены соответственно в разгрузочной и загрузочной камерах. Кроме того, в камере предварительного нагрева установлен дополнительный патрубок подвода водорода, а в камерах предварительного нагрева и спекания - муфель.

Известна также проходная печь для спекания изделий из металлических порошков, включающая последовательно расположенные загрузочную камеру с патрубком, камеры предварительного нагрева и спекания, внутри которых установлен муфель, холодильник, камеру выгрузки, а также коллектор, установленный внутри муфеля в конце камеры предварительного нагрева, с двумя группами сопл, расположенных вдоль коллектора и направленных в противоположные стороны под равными острыми углами к плоскости поперечного сечения муфеля, причем устья сопл каждой группы расположены в плоскости, перпендикулярной продольной оси муфеля, и каждая группа сопл выполнена с отдельными газораспределительными камерами, а между камерой спекания и холодильниками установлен патрубок отвода газов. На холодильнике установлен патрубок отвода газа, соединенный с теплообменником и вентилятором, который, в свою очередь, снабжен двумя патрубками возврата газа, закрепленными на холодильнике.

Недостаток способа аналога состоит в том, что при осуществлении его в проходной печи часть продуктов разложения пластификаторов уносится с отработавшими технологическими газами, но другая часть по-прежнему осаждается на муфеле и изделиях в низкотемпературной зоне и зоне загрузки печи. Затем вместе с изделиями осажденные продукты разложения возвращаются снова в зону удаления пластификаторов, снова испаряются, уносятся технологическим газом к зоне загрузки и осаждаются на муфеле и изделиях. Таким образом, в печи существует своеобразная циркуляция продуктов разложения пластификаторов, которая замедляет процесс удаления пластификаторов из заготовок. Это приводит к снижению производительности спекания и качества спеченных изделий.

Некоторое увеличение пробега печи между остановками на очистки "покупается" потребностью в увеличении расхода свежих технологических газов.

При осуществлении способа прототипа в проходной печи поток свежего технологического газа, подаваемого сверху в зону предварительного нагрева, экранирует от паров пластификатора и его продуктов разложения, преимущественно свод муфеля, а осаждение последних на боковые стенки и изделия продолжается.

В печи также наблюдается циркуляция продуктов разложения пластификаторов из зоны предварительного нагрева в зону загрузки с потоком газа и обратно с изделиями.

Кроме того, струя технологического газа, направленная в зону спекания, частично эжектирует технологический газ зоны предварительного нагрева, насыщенный парами пластификатора.

В высокотемпературной зоне пары пластификатора разлагаются с образованием частиц, которые осаждаются на муфеле и изделиях в высокотемпературной зоне.

В результате печь приходится часто останавливать на очистку. Производительность печи относительно низка, также низко и качество спеченных изделий.

Целью изобретения является повышение надежности работы печи и качества спеченных изделий.

Поставленная цель достигается тем, что в способе спекания изделий из металлических порошков в проходной печи путем подачи изделий в зону загрузки, перемещения их через зоны предварительного нагрева, спекания, охлаждения и выгрузки, отвода изделий из зоны выгрузки, при струйных подачах основного и дополнительного технологических газов в зону спекания и в конце зоны предварительного нагрева, соответственно отводе, охлаждения и возврате технологического газа, согласно изобретению подачу дополнительного технологического газа в зону предварительного нагрева осуществляют спутно параллельно и периферийно основному потоку технологического газа в зоне спекания в количестве 0,2. . .2,0 от расхода основного технологического газа, а отвод отработавших технологических газов - из зоны предварительного нагрева в количестве 1,2...4,0 от суммарного расхода основного и дополнительного технологических газов при 350...450оС, причем отработавший технологический газ охлаждают и возвращают в зоне загрузки.

Поставленная цель также достигается тем, что в проходной печи для осуществления способа, включающей последовательно расположенные загрузочные камеру с патрубком, камеры предварительного нагрева и спекания, внутри которых установлен муфель, холодильник, камеру выгрузки, а также коллектор с соплом, установленный внутри муфеля в конце камеры предварительного нагрева, патрубки подвода и отвода технологических газов и побудитель расхода, согласно изобретению коллектор выполнен П-образной формы, а его сопло направлено касательно своду и боковым стенкам муфеля, причем между камерой загрузки и коллектором в камере предварительного нагрева установлен патрубок отвода технологических газов, соединенный с побудителем расхода, конденсатором и патрубком, закрепленным на загрузочной камере, а в камере спекания - патрубок подвода основного технологического газа.

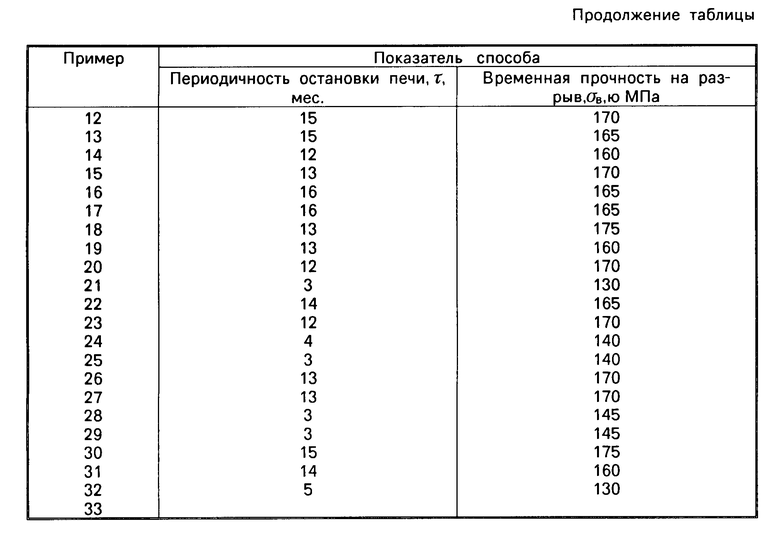

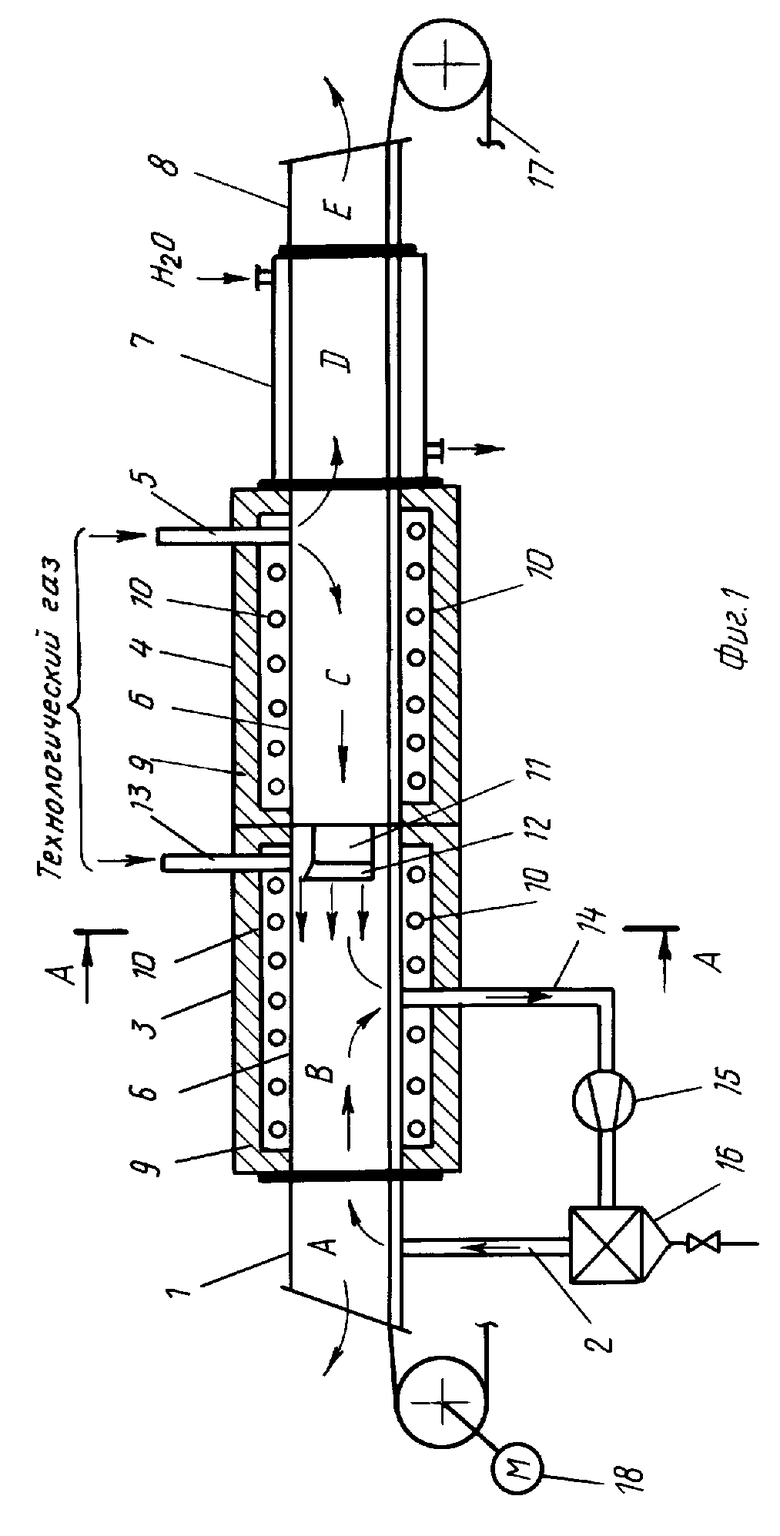

На фиг. 1 представлен продольный разрез предлагаемой печи; на фиг. 2 - разрез А-А на фиг. 1.

Проходная горизонтальная конвейерная печь снабжена последовательно расположенными загрузочной камерой 1 с патрубком 2, камерой 3 предварительного нагрева и камерой 4 спекания с патрубком 5 подачи основного технологического газа. Внутри камер 3 и 4 установлен муфель 6. При этом патрубок 5 закреплен непосредственно на муфеле 6. За камерой 4 спекания установлены холодильник 7 и камера 8 выгрузки. В футеровке 9 вокруг муфеля 6 расположены электрические нагреватели 10. В конце камеры 3 внутри муфеля 6 установлен коллектор 11 с соплом 12. Коллектор 11 снабжен патрубком 13 подачи дополнительного технологического газа.

Коллектор 11 выполнен П-образной формы. Сопло 12 направлено касательно своду и боковым стенкам муфеля 6 в камеру 3 предварительного нагрева. Между камерой 1 загрузки и коллектором 11 в камере 3 предварительного нагрева установлены патрубок 14 для отвода отработавших технологических газов, с которым соединен побудитель 15 расхода (водяной эжектор), конденсатор 16 и патрубок 2, закрепленный на камере 1 загрузки. Патрубок 14 закреплен на поде муфеля 6. На подах загрузочной камеры 1, муфеля 6, холодильника 7 и камеры 8 выгрузки проложена конвейерная сетка 17 для транспортировки изделий. Сетка 17 связана с системой привода 18. Рабочие пространства камер 1, 3 и 4 образуют зоны А, В и С загрузки, предварительного нагрева и спекания соответственно. Для камер 3 и 4 рабочие пространства находятся внутри муфеля 6. Рабочие пространства холодильника 7 и камеры 8 выгрузки образуют зоны D и E охлаждения и выгрузки соответственно.

Способ осуществляют следующим образом.

Заготовки из прессованного металлического порошка подают в зону А загрузки на конвейерную сетку 17. Затем перемещают их на сетке 17 через зоны B, C, D и E. После чего спеченные изделия выгружают из зоны E выгрузки. Для осуществления способа спекания производят подачу основного технологического газа в зону С спекания через патрубок 5.

Дополнительный технологический газ подают в конце зоны В предварительного нагрева через патрубок 13, коллектор 11 и сопло 12 струйно спутно параллельно и периферийно основному потоку технологического газа в зоне С спекания в количестве 0,2...2,0 от расхода основного технологического газа, подаваемого через патрубок 5.

Таким образом, на своде и боковых стенках муфеля 6 зоны В предварительного нагрева образуют настильный поток П-образной формы, который экранирует соответственно свод и боковые стенки муфеля 6 от технологического газа зоны В, насыщенного парами пластификатора и продуктами его разложения.

Отработавший технологический газ удаляют из зоны В предварительного нагрева в интервале температур 350...450оС через патрубок 14 побудителем 15 расхода (водяным эжектором). При этом основной технологический газ течет через зоны С и В спекания и предварительного нагрева соответственно к патрубку 14 камеры 3 предварительного нагрева, предотвращающая тем самым диффузию высокомолекулярных соединений в зону С спекания и их последующую термодеструкцию с выделением твердых осадков.

В конденсаторе 16 отработавший технологический газ охлаждают для конденсации высокомолекулярных паров пластификаторов и их продуктов разложения. Очищенный в конденсаторе 16 от высокомолекулярных соединений технологический газ возвращают в зону А загрузки через патрубок 2. Количество технологического газа, удаляемого из зоны предварительного нагрева, составляет 1,2...4,0 от суммарного расхода основного и дополнительного технологических газов. Очищенный технологический газ, возвращаясь в зону В предварительного нагрева, предотвращает тем самым диффузию высокомолекулярных соединений из зоны В к относительно холодным участкам зоны А и В и их последующую конденсацию. Следовательно, технологический газ, насыщенный парами пластификаторов, не попадает ни в низкотемпературную зону D охлаждения, ни в высокотемпературную зону С спекания. Благодаря этому загрязнение муфеля конденсатом паров пластификаторов и продуктов их разложения существенно замедляется.

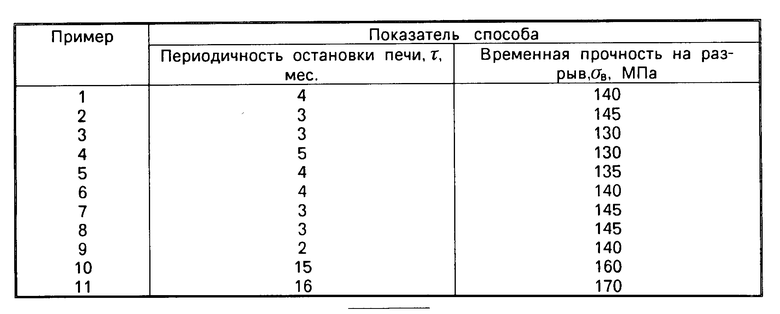

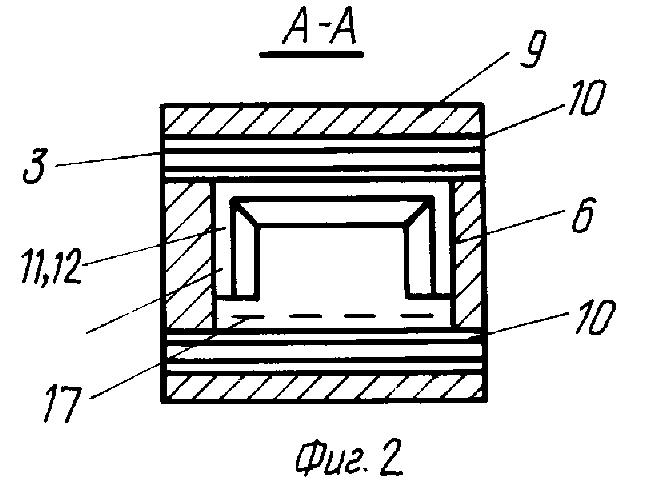

Примеры осуществления способа спекания по прототипу.

П р и м е р 1. Заготовки из прессованной смеси порошков алюминия (99,48% Al; 0,3% Al2O3; 0,15% Fe; 0,07% Si) 94,5%, меди 4,0% и стеариновой кислоты 1,5% (94,5 г порошка алюминия), 4,0 г медного порошка и 1,5 г стеариновой кислоты на 100 г смеси), загружают в зону загрузки на конвейерную сетку. Затем перемещают их на конвейерной сетке через зоны предварительного нагрева с температурой 400±2оС спекания с максимальной температурой 545±2оС, охлаждения и выгрузки, после чего спеченные изделия выгружают из зоны выгрузки.

Для осуществления способа основной технологический газ - азот с температурой точки росы (т.т.р.) - 50оС подают через патрубок на коллектор с соплами. При этом основной технологический газ через зону спекания течет к зоне охлаждения. Дополнительный технологический газ подают в конце зоны предварительного нагрева струйно и противоточно основному потоку технологического газа в зоне спекания. Дополнительный технологический газ течет через зону предварительного нагрева к зоне загрузки.

Отработавший технологический газ отводят из зоны загрузки и за зоной спекания. Технологический газ из зоны охлаждения отводят, охлаждают и возвращают в зону охлаждения.

Расход азота составлял 30 м3/ч. Надежность работы печи оценивали по периодичности остановки печи на очистку муфеля, которая составляла τ= 4 месяца. Качество спеченных изделий определяли по величине временного сопротивления изделий стандартной формы на растяжение, которая составляла σв = 140 МПа.

П р и м е р 2. Так же, как в примере 1, только стеариновую кислоту добавляли в количестве 3 г пластификатора на 100 г порошка, 3,0 мас.%. Достигнутые показатели процесса: τ =3 мес., σв = 145 МПа.

П р и м е р 3. Так же, как в примере 1, только в качестве пластификатора применяли стеарат цинка. Достигнутые показатели процесса: τ = 3 мес., σв = 130 МПа.

П р и м е р 4. Так же, как в примере 2, только в качестве пластификатора применяли стеарат цинка. Достигнутые показатели процесса: τ = 5 мес., σв = 130 МПа.

П р и м е р 5. Так же, как в примере 1, только в качестве пластификатора применяли AcrowaxR. Достигнутые показатели процесса: τ= 4 мес., σв = 135 МПа.

П р и м е р 6. Так же, как в примере 5, только пластификатора добавляли в количестве 4,0 мас.% (4 г на 100 г смеси). Достигнутые показатели процесса: τ = 4 мес., σв = =140 МПа.

П р и м е р 7. Так же, как в примере 6, только в качестве технологического газа использовали диссоциированный аммиак с т.т.р. - 50оС. Достигнутые показатели процесса: τ = 3 мес., σв = 145 МПа.

П р и м е р 8. Так же, как в примере 1, только температуру в зоне предварительного нагрева поддерживали равной 350±2оС. Достигнутые показатели процесса: τ = 3 мес., σв = 145 МПа.

П р и м е р 9. Так же, как в примере 1, только температуру в зоне предварительного нагрева поддерживали равной 450±2оС. Достигнутые показатели процесса: τ = 2 мес., σв = 140 МПа.

Примеры осуществления предлагаемого способа.

П р и м е р 10. Заготовки из прессованной смеси порошков алюминия (см. пример 1) 94,5%, меди 4,0% и стеариновой кислоты 1,5% (94,5 г порошка алюминия, 4,0 г медного порошка и 1,5 г стеариновой кислоты на 100 г смеси) загружают в зону А загрузки на конвейерную сетку 17. Затем заготовки перемещают на конвейерной сетке 17 через зоны В, С, D и E предварительного нагрева, спекания, охлаждения и выгрузки соответственно. При этом в зоне В предварительного нагрева поддерживают температуру, равную 400±2оС, а в зоне С спекания 545±2оС (максимальная температура). Спеченные изделия выгружают из зоны Е выгрузки. Для осуществления способа спекания производят подачу основного технологического газа - азота с т.т.р - 50оС - в зону С спекания через патрубок 5 в количестве 15 м3/ч. Дополнительный технологический газ (азот) подают в конце зоны В предварительного нагрева через патрубок 13, коллектор 11 и сопло 12 струйно спутно параллельно и периферийно основному потоку технологического газа (азота) в зоне С спекания в количестве 1,0 от расхода основного технологического газа (азота), подаваемого через патрубок 5. Таким образом, расход дополнительного технологического газа (азота) равен 15 м3/ч. Отработавший технологический газ (азот) удаляют из зоны В предварительного нагрева при 400оС через патрубок 14 побудителем 15 расхода, а именно водяным эжектором.

В конденсаторе 16 отработавший технологический газ (азот) охлаждают до температуры 50±1оС. Количество технологического газа (азота), удаляемого из зоны предварительного нагрева, составляет 3,0 от суммарного расхода основного и дополнительного технологических газов (азота), т.е. 90 м3/ч. Очищенный в конденсаторе 16 технологический газ (азот) возвращают в зону А загрузки через патрубок 2.

Суммарный расход основного и дополнительного технологических газов (азота) равен 30 м3/ч и составляет такую же величину, что и расход технологического газа (азота) в способе-прототипе. Достигнутые показатели процесса τ= 15 мес., σ в = 160 МПа.

П р и м е р 11. Так же, как в примере 10, только стеариновую кислоту добавляли в количестве 3 г на 100 г порошка, т.е. 3,0 мас.%.

Показатели процесса: τ= 16 мес.,σ в = =170 МПа.

П р и м е р 12. Так же, как в примере 10, только в качестве пластификатора применяли стеарат цинка.

Показатели процесса: τ= 15 мес., σ в = =170 МПа.

П р и м е р 13. Так же, как в примере 11, только в качестве пластификатора применяли стеарат цинка. Показатели процесса, τ = 15 мес., σв = 165 МПа.

П р и м е р 14. Так же, как в примере 10, только в качестве пластификатора применяли Acrowax R . Показатели процесса: τ = =12 мес., σв = 160 МПа.

П р и м е р 15. Так же, как в примере 14, только пластификатора добавляли в количестве 4,0 мас.% (4 г на 100 г смеси).

Показатели процесса: τ = 13 мес., σв = =170 МПа.

П р и м е р 16. Так же, как в примере 15, только в качестве технологического газа использовали диссоциированный аммиак с т.т.р. -50оС. Показатели процесса: τ = 16 мес., σв = 165 МПа.

П р и м е р 17. Так же, как в примере 10, только температуру в зоне предварительного нагрева поддерживали равной 350±2оС.

Показатели процесса: τ = 16 мес., σв = =165 МПа.

П р и м е р 18. Так же, как в примере 10, только температуру в зоне предварительного нагрева поддерживали равной 450±2оС. Показатели процесса: τ= 13 мес., σ в = 175 МПа.

П р и м е р 19. Так же, как в примере 10, только азот охлаждали до 20±1оС.

Показатели процесса: τ = 13 мес., σв = =160 МПа.

П р и м е р 20. Так же, как в примере 10, только азот охлаждали до температуры 70±1оС. Показатели процесса: τ= 12 мес., σв = 170 МПа.

П р и м е р ы 21-24. Так же, как в примере 10, только температура отбора газа составляет 300, 350, 450 и 500оС соответственно.

П р и м е р ы 25-28. Так же, как в примере 10, только отношение величин расхода отработавшего технологического газа, удаляемого из зоны В предварительного нагрева, к суммарному расходу основного и дополнительного технологических газов составляет величины 1,0; 1,2; 4,0; 4,5 соответственно или 30; 36; 120; 135 м3/ч.

П р и м е р ы 29-32. Так же, как в примере 10, только отношение величин расходов дополнительного и основного технологических газов, подаваемых в зоны предварительного нагрева и спекания, составляет величину 0,1; 0,2; 2,0; 2,5, соответственно или 2,7; 5,0; 20,0; 21,4 м3/ч.

Данные по испытаниям способа-прототипа и предлагаемого способа приведены в таблице.

Как видно из примеров осуществления предлагаемого и известного способов, а также из таблицы, предлагаемый способ обеспечивает существенное увеличение межремонтного периода печи τ и повышение качества спеченных изделий при использовании наиболее часто применяемых пластификаторов, таких как, стеариновая кислота, стеарат цинка, Acrowax R.

Испытания показывают стабильность процесса и при замене одной технологической атмосферы на другую (азота на диссоциированный аммиак - примеры 10 и 16), а также при изменении температуры в зоне предварительного нагрева (примеры 17 и 18).

При запредельных значениях температуры отбора (примеры 21 и 24), при запредельных отношениях величин расхода отработавшего технологического газа, удаляемого из зоны предварительного нагрева, к суммарному расходу основного и дополнительного технологических газов (примеры 25 и 28), при запредельных отношениях расходов дополнительного и основного технологических газов (примеры 29 и 32) показатели предлагаемого способа лежат в пределах показателей способа-прототипа.

Печь на чистку останавливали в среднем четыре раза в год. Поэтому годовые затраты на чистку одной печи крупные.

Предлагаемые способ и проходная печь обеспечивают максимально одну остановку печи в год. Следовательно, годовые цеховые затраты на чистку печей уменьшаются.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ спекания изделий из порошковых материалов в проходной печи и устройство для его осуществления | 1989 |

|

SU1729697A1 |

| ПЕЧЬ ДЛЯ КОМБИНИРОВАННОГО ОТЖИГА ПОРОШКА-СЫРЦА | 1998 |

|

RU2138748C1 |

| Проходная муфельная печь | 1984 |

|

SU1223000A1 |

| Печь для спекания изделий из порошка | 1977 |

|

SU733860A1 |

| Проходная муфельная печь для спекания изделий из металлических порошков | 1974 |

|

SU516465A1 |

| Печь для спекания изделий из алюминиевого порошка | 1982 |

|

SU1065665A1 |

| Способ работы муфельной печи непрерывного действия для спекания изделий из порошков | 1988 |

|

SU1786128A1 |

| Муфельная печь непрерывного действия для спекания изделий из порошка | 1988 |

|

SU1687373A1 |

| Туннельная печь для термообработки изделий из порошка | 1981 |

|

SU989288A1 |

| Печь для восстановительного отжига металлического порошка | 1983 |

|

SU1119774A1 |

Изобретение относится к способу спекания изделий из металлических порошков и устройству для его осуществления. Цель - повышение надежности работы печи и качества спеченных изделий. Заготовки из прессованной смеси порошков алюминия (94,5%), меди (4,0%) и стеариновой кислоты (1,5%) подают в зону загрузки на конвейерную сетку проходной печи и перемещают через зоны предварительного нагрева с температурой 400± 2°C, спекания с максимальной температурой 545± 2°C , охлаждения и выгрузки. Основной технологический газ (азот) подают в зону спекания через патрубок в количестве 15 м3/ч . Основной газ течет через зону спекания к зоне охлаждения. Дополнительный технологический газ подают в конце зоны предварительного нагрева через патрубок, коллектор и сопло струйно спутно параллельно и периферийно основному потоку технологического газа в зоне спекания в количестве 15 м3/ч . Отработавший газ (азот) удаляют из зоны предварительного нагрева при 400°С водяным эжектором через патрубок, охлаждают его в конденсаторе до 50± 1°C. Количество удаляемого технологического газа составляет 90 м3/ч . После очистки в конденсаторе его возвращают в зону загрузки. Суммарный расход основного и дополнительного технологического газа составляет 30 м3/ч . 2 с. и 1 з.п. ф-лы, 2 ил., 1 табл.

| Проходная муфельная печь для спекания изделий из металлических порошков | 1974 |

|

SU516465A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1994-12-15—Публикация

1989-11-09—Подача