Изобретение относится к порошковой металлургии, в частности к проходным муфельным печам для отжига металлических порошков и спекания изделий из порошков, и может быть использовано в машиностроении для безокислительной тепловой обработки металла.

Целью изобретения является повышение КПД и улучшение качества нагрева заготовок путем организации движения высокотемпературных потоков над и под заготовками и рационального дожигания и переме- ш,ения газовых компонентов спекаюшихся порошков.

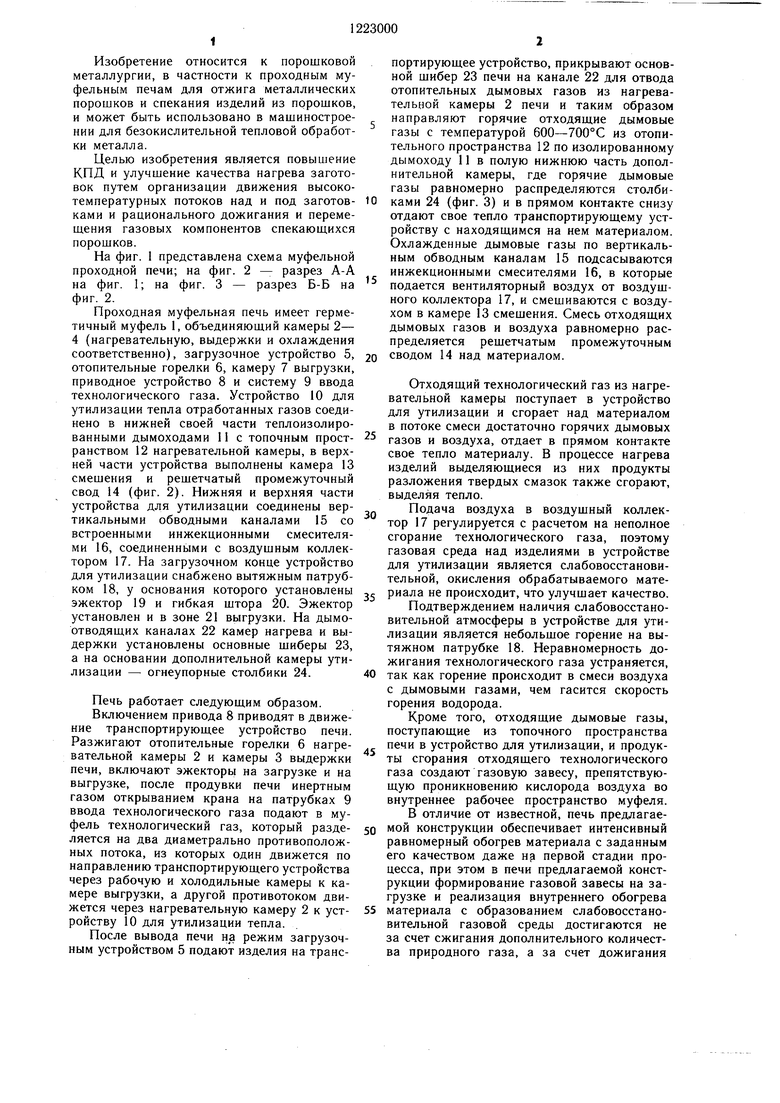

На фиг. 1 представлена схема муфельной проходной печи; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2.

Проходная муфельная печь имеет герметичный муфель 1, объединяющий камеры 2- 4 (нагревательную, выдержки и охлаждения соответственно), загрузочное устройство 5, отопительные горелки 6, камеру 7 выгрузки, приводное устройство 8 и систему 9 ввода технологического газа. Устройство 10 для утилизации тепла отработанных газов соединено в нижней своей части теплоизолированными дымоходами 11 с топочным пространством 12 нагревательной камеры, в верхней части устройства выполнены камера 13 смешения и решетчатый промежуточный свод 14 (фиг. 2). Нижняя и верхняя части устройства для утилизации соединены вертикальными обводными каналами 15 со встроенными инжекционными смесителями 16, соединенными с воздушным коллектором 17. На загрузочном конце устройство для утилизации снабжено вытяжным патрубком 18, у основания которого установлены эжектор 19 и гибкая штора 20. Эжектор установлен и в зоне 21 выгрузки. На дымо- отводяших каналах 22 камер нагрева и выдержки установлены основные шиберы 23, а на основании дополнительной камеры утилизации - огнеупорные столбики 24.

Печь работает следующим образом.

Включением привода 8 приводят в движение транспортирующее устройство печи. Разжигают отопительные горелки 6 нагревательной камеры 2 и камеры 3 выдержки печи, включают эжекторь на загрузке и на выгрузке, после продувки печи инертным газом открыванием крана на патрубках 9 ввода технологического газа подают в муфель технологический газ, который разделяется на два диаметрально противоположных потока, из которых один движется по направлению транспортирующего устройства через рабочую и холодильные камеры к камере выгрузки, а другой противотоком движется через нагревательную камеру 2 к устройству 10 для утилизации тепла.

После вывода печи на режим загрузочным устройством 5 подают изделия на транс

портирующее устройство, прикрывают основной щибер 23 печи на канале 22 для отвода отопительных дымовых газов из нагревательной камеры 2 печи и таким образом направляют горячие отходящие дымовые газы с температурой 600-700°С из отопительного пространства 12 по изолированному дымоходу 11 в полую нижнюю часть дополнительной камеры, где горячие дымовые газы равномерно распределяются столбиками 24 (фиг. 3) и в прямом контакте снизу отдают свое тепло транспортирующему устройству с находящимся на нем материалом. Охлажденные дымовые газы по вертикальным обводным каналам 15 подсасываются инжекционными смесителями 16, в которые подается вентиляторный воздух от воздушного коллектора 17, и смешиваются с воздухом в камере 13 смешения. Смесь отходящих дымовых газов и воздуха равномерно распределяется рещетчатым промежуточным

сводом 14 над материалом.

Отходящий технологический газ из нагревательной камеры поступает в устройство для утилизации и сгорает над материалом в потоке смеси достаточно горячих дымовых газов и воздуха, отдает в прямом контакте свое тепло материалу. В процессе нагрева изделий выделяющиеся из них продукты разложения твердых смазок также сгорают, выделяя тепло.

Подача воздуха в воздушный коллектор 17 регулируется с расчетом на неполное сгорание технологического газа, поэтому газовая среда над изделиями в устройстве для утилизации является слабовосстановительной, окисления обрабатываемого материала не происходит, что улучшает качество. Подтверждением наличия слабовосстановительной атмосферы в устройстве для утилизации является небольщое горение на вытяжном патрубке 18. Неравномерность дожигания технологического газа устраняется,

так как горение происходит в смеси воздуха с дымовыми газами, чем гасится скорость горения водорода.

Кроме того, отходящие дымовые газы, поступающие из топочного пространства печи в устройство для утилизации, и продукты сгорания отходящего технологического газа создают газовую завесу, препятствующую проникновению кислорода воздуха во внутреннее рабочее пространство муфеля. В отличие от известной, печь предлагаемой конструкции обеспечивает интенсивный равномерный обогрев материала с заданным его качеством даже нэ первой стадии процесса, при этом в печи предлагаемой конструкции формирование газовой завесы на загрузке и реализация внутреннего обогрева

материала с образованием слабовосстановительной газовой среды достигаются не за счет сжигания дополнительного количества природного газа, а за счет дожигания

отработанного технологического газа и использования тепла отходящих дымовых газов из отопительного пространства печи.

Отсюда очевидна дополнительная экономия энергоресурсов с сохранением высокого качества материала в результате внедрения предлагаемого изобретения в промышленность порошковой металлургии.

Таким образом, предлагаемое изобретение обеспечивает равномерный и ускоренный нагрев материала за счет организации в устройстве для утилизации потоков отработанных газов - горячего отопительного и до

жигаюш,егося технологического - с разных сторон, равномерно обогревающих материал; стабильное качество материала за счет организации в устройстве для утилизации слабовосстановительной газовой среды, удаляющейся по противотоку с материалом; повышение КПД использования тепла отходящих отопительного и технологического разов и создание защитной завесы без дополнительного расходования природного газа.

Все эти преимущества позволяют повысить КПД печи в целом и улучшить качество нагрева заготовок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Проходная печь с контролируемой атмосферой | 1984 |

|

SU1257392A1 |

| ПЕЧЬ ДЛЯ КОМБИНИРОВАННОГО ОТЖИГА ПОРОШКА-СЫРЦА | 1998 |

|

RU2138748C1 |

| ПРОХОДНАЯ МУФЕЛЬНАЯ ПЕЧЬ ДЛЯ ПОЛУЧЕНИЯ ПОРОШКОВ ВОССТАНОВЛЕНИЕМ | 1973 |

|

SU453243A1 |

| УНИВЕРСАЛЬНЫЙ ТЕПЛОНАКОПИТЕЛЬНЫЙ КАМИН | 2009 |

|

RU2402716C1 |

| Способ обжига углеродных заготовок | 1990 |

|

SU1736923A1 |

| Муфельная печь | 1924 |

|

SU1645A1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ОТХОДОВ | 2017 |

|

RU2666559C1 |

| Горизонтальная муфельная печь для восстановления железной губки | 1982 |

|

SU1057550A1 |

| СОВМЕЩЕННАЯ СИСТЕМА ОТОПЛЕНИЯ И ГОРЯЧЕГО ВОДОСНАБЖЕНИЯ С ТЕПЛОСБЕРЕЖЕНИЕМ | 2000 |

|

RU2194217C2 |

| Конвейерная электропечь | 1983 |

|

SU1177630A1 |

f5

фиг. 2

V777ZZ2ZZ

Составитель В. Смирнов

Редактор И. НиколайчукТехред И. ВересКорректор О. Луговая

Заказ 1697/40Тираж 561Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП «Патент, г. Ужгород, ул. Проектная, 4

Фиг.З

| ПРОХОДНАЯ МУФЕЛЬНАЯ ПЕЧЬ ДЛЯ ПОЛУЧЕНИЯ ПОРОШКОВ ВОССТАНОВЛЕНИЕМ | 1973 |

|

SU453243A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Авторское свидетельство СССР № 845537, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-04-07—Публикация

1984-05-22—Подача