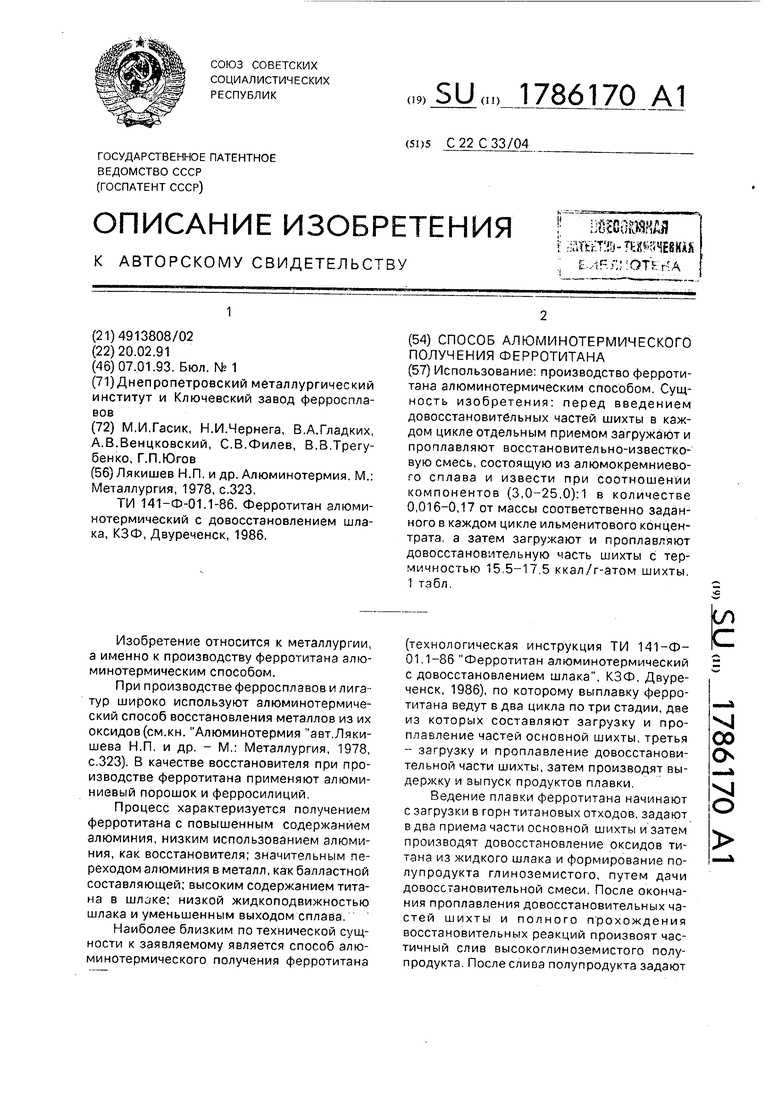

Изобретение относится к металлургии, а именно к производству ферротитана алю- минотермическим способом.

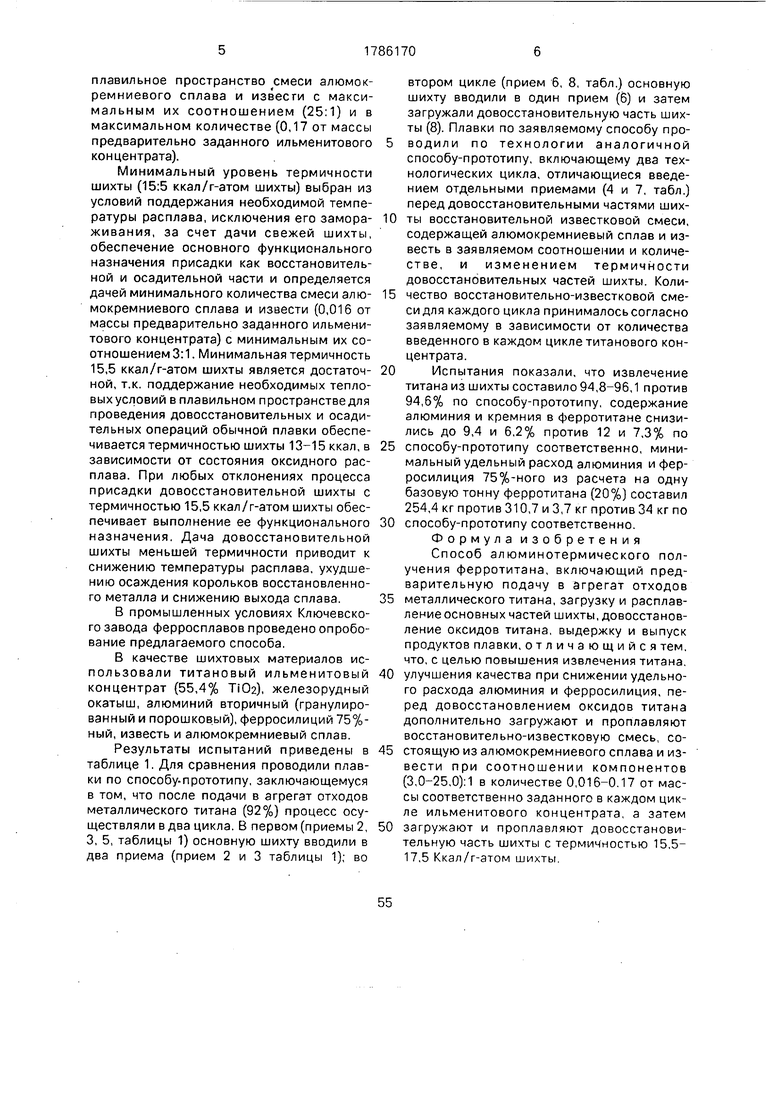

При производстве ферросплавов и лигатур широко используют алюминотермиче- ский способ восстановления металлов из их оксидов (см.кн. Алюминотермия авт.Ляки- шева Н.П, и др. - М.: Металлургия, 1978, с.323). В качестве восстановителя при производстве ферротитана применяют алюминиевый порошок и ферросилиций.

Процесс характеризуется получением ферротитана с повышенным содержанием алюминия, низким использованием алюминия, как восстановителя; значительным переходом алюминия в металл, как балластной составляющей; высоким содержанием титана в шлаке; низкой жидкоподвижностью шлака и уменьшенным выходом сплава.

Наиболее близким по технической сущности к заявляемому является способ алю- минотермического получения ферротитана

(технологическая инструкция ТИ 141-Ф- 01.1-86 Ферротитан алюминотермический с довосстановлением шлака, КЗФ, Двуреченск, 1986), по которому выплавку ферротитана ведут в два цикла по три стадии, две из которых составляют загрузку и про- плавление частей основной шихты, третья - загрузку и проплавление довосстанови- тельной части шихты, затем производят выдержку и выпуск продуктов плавки.

Ведение плавки ферротитана начинают с загрузки в горн титановых отходов, задают в два приема части основной шихты и затем производят довосстановление оксидов титана из жидкого шлака и формирование полупродукта глиноземистого, путем дачи довосстановительной смеси. После окончания проплавления довосстановительных частей шихты и полного прохождения восстановительных реакций произвоят частичный слив высокоглиноземистого полупродукта. После слива полупродукта задают

fe

vj 00

О

VJ о

и расплавляют вторую часть основной шихты, присаживают на расплав довосстанови- тельную часть, выдерживают расплав в горне до окончания кипения и производят слив продуктов плавки (металла и полупродукта) в изложницу.

Наиболее существенными технологическими недостатками прототипа являются получение к концу расплавления основных частей шихты вязкого тугоплавкого шлака, содержащего большое количество титана, кокс в металлической форме - в виде корольков, так и в виде оксидов титана. Применение довосстановительной шихты в виде смеси алюминиевого порошка, ферросилиция, железорудных окатышей и извести приводит к перерасходу алюминия от стехи- ометрически необходимого для восстановления оксидов титана и железа, который частично выносится из горна, а частично переходит в металл, как балластная добавка с образованием алюминидов - Ti, Al. При этом происходит замедление процесса формирования шлака и ухудшение до- восстановления оксидов титана из-за наличия оксидной пленки на порошке алюминия; уменьшается скорость ассимиляции извести, образующийся за счет окисления кремния оксидами железа, кремнезем, связывая в первую очередь известь по реакции (Ca6+SiQ2) (CaO-Si02) повышает тем самым активность оксида алюминия и снижает выход основного элемента - титана согласно уравнению:

ЗСТЮ2) (AI203)

V а3ТЮ2- А1 4 LI ij - Кр --;----- а2 А12 Оз

т.к. выход титана обратно пропорционален активности глинозема.

Образующийся глинозем остается свободным вплоть до полного восстановления кремнезема алюминием по схеме

(8Ю2)(А12Оз)

и только затем идет связывание глинозема известью

(СаО)+(А12Оз)-(СаО )

Поэтому процесс формирования шлака затягивается и алюминий не выполняет предназначенные ему функции.

Все указанные недостатки приводят к тому, что конечный сплав содержит повышенное количество алюминия, а также цвет- ных металлов, перешедших в сплав из

алюминия, в шлаке остается повышенное количество окисного и металлического титана, что снижает степень перехода его в сплав, наблюдается повышенный расход и

ферросилиция.

Минимальное соотношение сплава и извести (3:1) соответствует максимальному содержанию алюминия в сплаве и образованию первичных алюминатов кальция

СаО х А120з. Дальнейшее снижение этого соотношения ведет к наличию свободной извести, снижению термичности процесса, повышению тугоплавкости и вязкости шлака (т.к. СаО имет температуру плавления

2625°С). Кроме того, что наиболее существенно, наличие свободного СаО приводит к связыванию оксидов титана (Ti02)+ + СаО -(СаО Ti 02), что резко ухудшает их восстановимость, снижает степень извлечения титана и выход сплава.

Максимальное соотношение сплава и извести (25:1) соответствует минимальному содержанию алюминия в сплаве и образованию предельных алюминатов кальция СаО х

х . Дальнейшее увеличение этого соотношения приведет в первую очередь к образованию свободного глинозема , что, как было показано ранее, ведет к снижению степени использования алюминия

как восстановителя, повышенному переходу алюминия и кремния в сплав, ухудшению качества сплава.

Внесение смеси в количестве меньше, чем 0,016 от массы заданного на предыдущих этапах ильменитового концентрата не может обеспечить эффективного восстановления оксидов титана алюминием, из-за недостатка последнего, а также не позволит получить шлак с оптимальными физико-химическими свойствами из-за недостатка извести.

Присадка избытка смеси более 0,17 от массы ильменитового концентрата приведет к не полному использованию алюминия,

как восстановителя, к повышенному переходу в сплав алюминия и кремния и как следствие, к ухудшению качества сплава по этим элементам. Избыток смеси также вызовет наличие свободного СаО, который как

показано ранее, отрицательно влияет на активность оксидов титана и, в конечном счете, на восстановимость титана.

Максимально допустимая термич- ность довосстановительной части шихты

17,5 ккал/г-атом шихты соответствует максимальному приближению соотношения алюминия к железорудным окатышам к стехиометрически необходимому. Это возможно при предварительной даче в

плавильное пространство смеси алюмок- ремниевого сплава и извести с максимальным их соотношением (25:1) и в максимальном количестве (0,17 от массы предварительно заданного ильменитового концентрата).

Минимальный уровень термичности шихты (15:5 ккал/г-атом шихты) выбран из условий поддержания необходимой температуры расплава, исключения его замораживания, за счет дачи свежей шихты, обеспечение основного функционального назначения присадки как восстановительной и осадительной части и определяется дачей минимального количества смеси алю- мокремниевого сплава и извести (0,016 от массы предварительно заданного ильменитового концентрата) с минимальным их со- отношениемЗ:1. Минимальнаятермичность 15,5 ккал/г-атом шихты является достаточной, т.к. поддержание необходимых тепло- выхусловий в плавильном пространстве для проведения довосстановительных и осади- тельных операций обычной плавки обеспечивается термичностью шихты 13-15 ккал, в зависимости от состояния оксидного расплава. При любых отклонениях процесса присадки довосстановительной шихты с термичностью 15,5 ккал/г-атом шихты обеспечивает выполнение ее функционального назначения. Дача довосстановительной шихты меньшей термичности приводит к снижению температуры расплава, ухудшению осаждения корольков восстановленного металла и снижению выхода сплава.

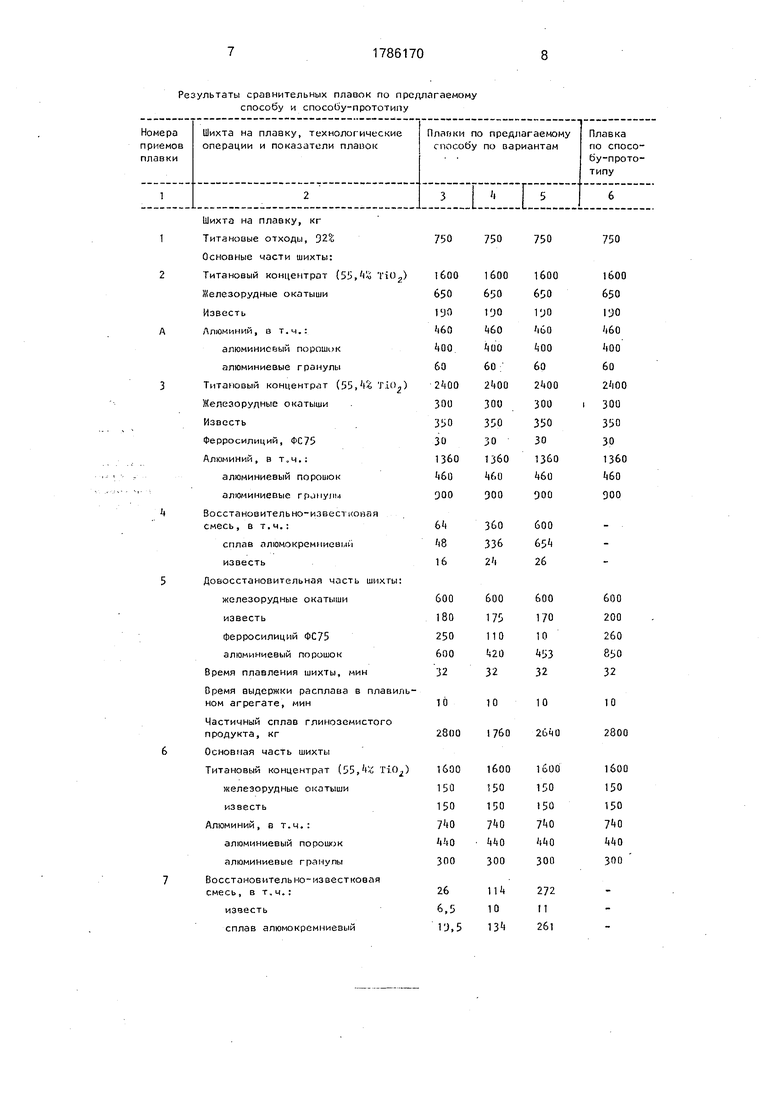

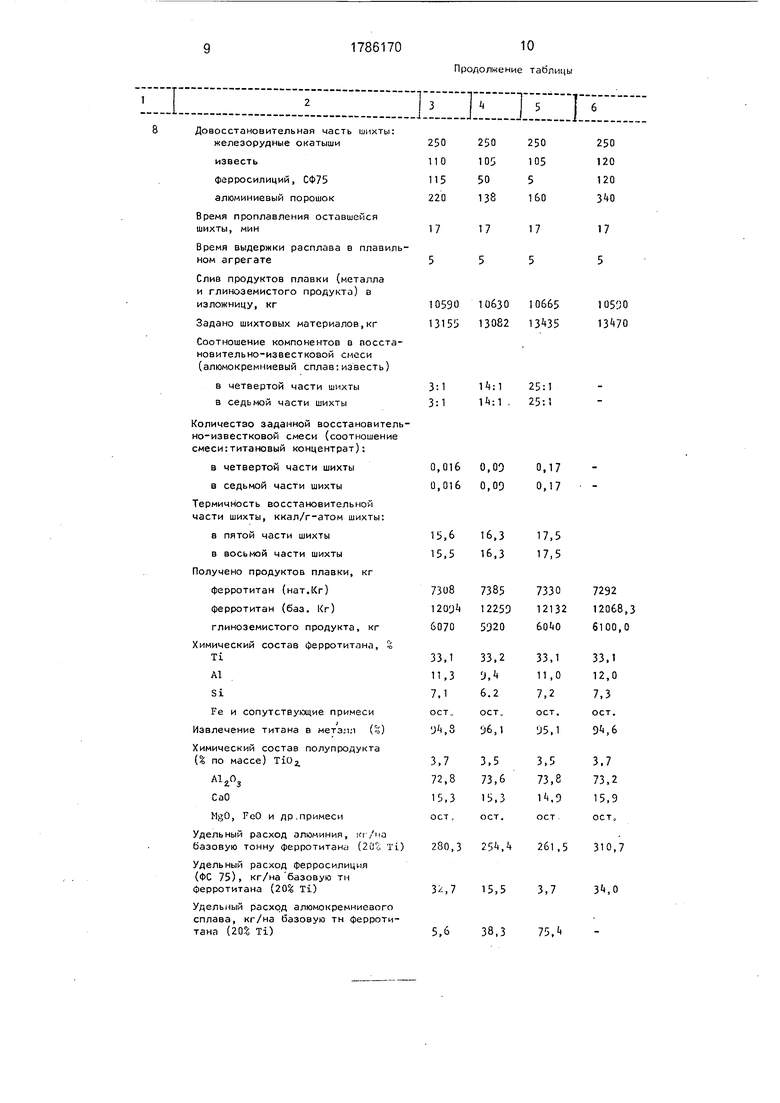

В промышленных условиях Ключевского завода ферросплавов проведено опробование предлагаемого способа.

В качестве шихтовых материалов использовали титановый ильменитовый концентрат (55,4% TiOa), железорудный окатыш, алюминий вторичный (гранулированный и порошковый), ферросилиций 75%- ный, известь и алюмокремниевый сплав.

Результаты испытаний приведены в таблице 1. Для сравнения проводили плавки по способу-прототипу, заключающемуся в том, что после подачи в агрегат отходов металлического титана (92%) процесс осуществляли в два цикла. В первом (приемы 2, 3, 5, таблицы 1) основную шихту вводили в два приема (прием 2 и 3 таблицы 1); во

втором цикле (прием 6, 8, табл.) основную шихту вводили в один прием (6) и затем загружали довосстановительную часть шихты (8). Плавки по заявляемому способу проводили по технологии аналогичной способу-прототипу, включающему два технологических цикла, отличающиеся введением отдельными приемами (4 и 7, табл.) перед довосстановительными частями шихты восстановительной известковой смеси, содержащей алюмокремниевый сплав и известь в заявляемом соотношении и количестве, и изменением термичности довосстановительных частей шихты. Коли- чество восстановительно-известковой смеси для каждого цикла принималось согласно заявляемому в зависимости от количества введенного в каждом цикле титанового концентрата.

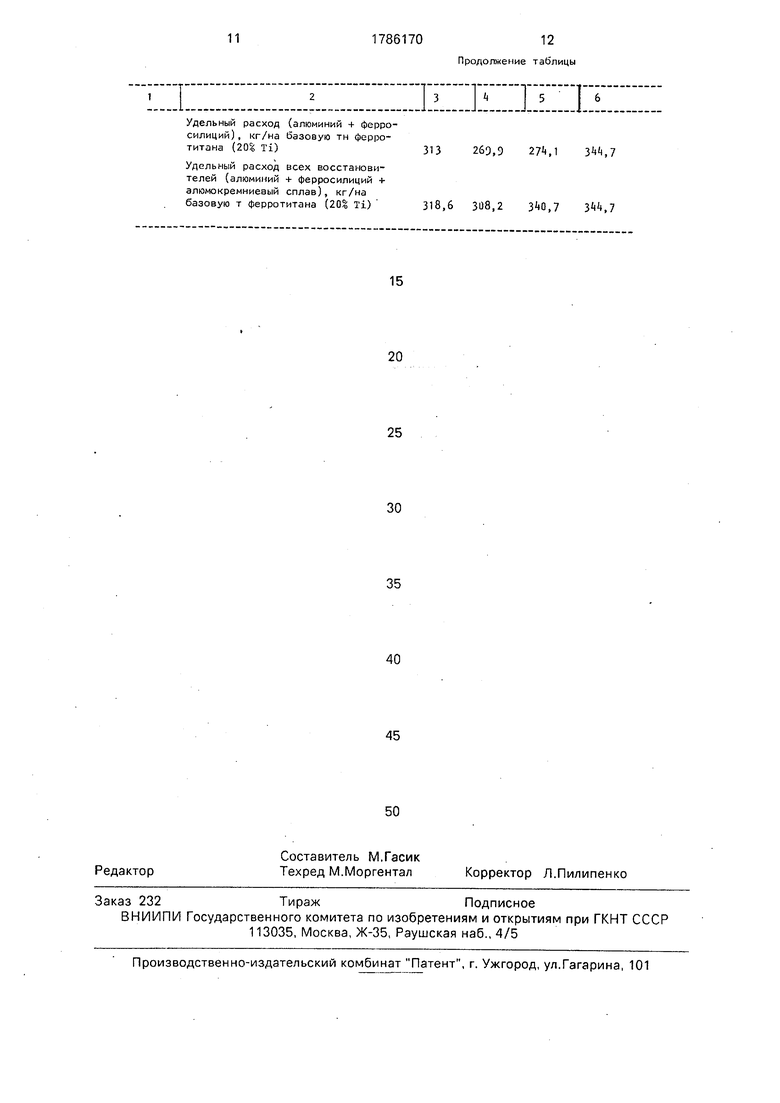

Испытания показали, что извлечение титана из шихты составило 94,8-96,1 против 94,6% по способу-прототипу, содержание алюминия и кремния в ферротитане снизились до 9,4 и 6,2% против 12 и 7,3% по

способу-прототипу соответственно, минимальный удельный расход алюминия и ферросилиция 75%-ного из расчета на одну базовую тонну ферротитана (20%) составил 254,4 кг против 310,7 и 3,7 кг против 34 кг по

способу-прототипу соответственно. Формула изобретения Способ алюминотермического получения ферротитана, включающий предварительную подачу в агрегат отходов

металлического титана, загрузку и расплавление основных частей шихты, довосстанов- ление оксидов титана, выдержку и выпуск продуктов плавки, отличающийся тем. что, с целью повышения извлечения титана.

улучшения качества при снижении удельного расхода алюминия и ферросилиция, перед довосстановлением оксидов титана дополнительно загружают и проплавляют восстановительно-известковую смесь, состоящую из алюмокремниевого сплава и извести при соотношении компонентов (3,0-25,0): 1 в количестве 0,016-0.17 от массы соответственно заданного в каждом цикле ильменитового концентрата, а затем

загружают и проплавляют довосстановительную часть шихты с термичностью 15,5- 17,5 Ккал/г-атом шихты.

Результаты сравнительных плавок по предлагаемому способу и способу-прототипу

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОТИТАНА | 2006 |

|

RU2338805C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЦЕНТНОГО ФЕРРОТИТАНА | 2008 |

|

RU2398907C2 |

| ШИХТА И СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОТИТАНА С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2015 |

|

RU2608936C2 |

| СПОСОБ ВЫПЛАВКИ ФЕРРОТИТАНА | 2006 |

|

RU2351678C2 |

| Способ получения ферротитана | 1986 |

|

SU1418345A1 |

| ТИТАНОСОДЕРЖАЩАЯ ШИХТА ДЛЯ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОТИТАНА, СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОТИТАНА И СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ТИТАНОСОДЕРЖАЩЕГО ШЛАКА В КАЧЕСТВЕ КОМПОНЕНТА ТИТАНОСОДЕРЖАЩЕЙ ШИХТЫ ДЛЯ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОТИТАНА | 2012 |

|

RU2516208C2 |

| ФЕРРОТИТАН ДЛЯ ЛЕГИРОВАНИЯ СТАЛИ И СПОСОБ ЕГО АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ | 2006 |

|

RU2318032C1 |

| Способ получения сплава титан-железо и устройство для его осуществления | 2019 |

|

RU2734610C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОСИЛИКОТИТАНА | 2010 |

|

RU2416659C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОТИТАНОВЫХ СПЛАВОВ | 2008 |

|

RU2375485C1 |

Использование: производство ферротитана алюминотермическим способом. Сущность изобретения: перед введением довосстановитбльных частей шихты в каждом цикле отдельным приемом загружают и проплавляют восстановительно-известковую смесь, состоящую из алюмокремниево- го сплава и извести при соотношении компонентов (3,0-25,0):1 в количестве 0,016-0,17 от массы соответственно заданного в каждом цикле ильменитового концентрата, а затем загружают и проплавляют довосстановительную часть шихты с тер- мичностью 15,5-17,5 ккал/г-атом шихты. 1 табл.

Шихта на плавку, кг

Титановые отходы, 92% Основные части шихты:

Титановый концентрат (55,)Ј ТгОг) Железорудные окатыши Известь Алюминий, в т.ч.:

алюминиевый порошок алюминиевые гранулы

Титановый концентрат (55, lX TiO,) Железорудные окатыши Известь

Ферросилиций, ФС75 Алюминий, в т.ч.:

алюминиевый порошок

алюминиевые тронули

Восстановительно-известковая смесь, в т.ч.:

сплав алюмокремииевый известь

Довосстановительная часть шихты: железорудные окатыши известь

ферросилиций ФС75 алюминиевый порошок Время плавления шихты, мин

Оремя выдержки расплава в плавильном агрегате, мин

Частичный сплав глиноземистого продукта, кг

Основная часть шихты

Титановый концентрат (55,(X TiO)

железорудные окатыши

известь Алюминий, в т.ч.:

алюминиевый порошок

алюминиевые гранулы

Восстановитель но-известковая смесь, в т.ч.:

известь

сплав алюмокремниевый

750 750 750

750

Удельный расход алюминия, кг/на базовую тонну ферротитана (2 ОЙ TL)

Удельный расход ферросилиция (ФС 75), кг/на базовую тн ферротитана (20% Ti)

Удельный расход алюмокремниевого сплава, кг/на базовую тн ферротитана (20$; Ti)

Продолжение таблицы

280,3 25k,k 261,5 310,7

3,7 15,5

3,7

зм

5,6

38,3

75,

Удельный расход (алюминий + ферросилиций) , кг/на базовую тн ферро- титана (20% Ti)

Удельный расход всех восстановителей (алюминий + ферросилиций + алюмокремниевый сплав), кг/на базовую т ферротитана (20% Ti)

ЗПИППЕ

313 26Q.9 274,1 344,7

318,6 308,2 ,7 344,7

| Лякишев Н.П | |||

| и др | |||

| Алюминотермия | |||

| М.: Металлургия, 1978, с.323 | |||

| Топливник с глухим подом | 1918 |

|

SU141A1 |

| Ферротитан алюми- нотермический с довосстановлением шлака, КЗФ, Двуреченск, 1986. | |||

Авторы

Даты

1993-01-07—Публикация

1991-02-20—Подача