Изобретение относится к металлургии, конкретно к производству ферросплавов алюмотермическим процессом.

Цель изобретения - повьпиение ус- воения отходов титана металлом и по- бышение выхода ферротитана.

Совместно с отходами титана на дн металлургической емкости укладывают алюминий в виде чушек в соотношении к отходам 1:(0,01-0,18), затем загружают и проплавляют железорудные окатыши и алюминиевый порошок метал- лотермической части шихты, а известь дают на расплав в количестве 46,7 - 83,7% от массы отходов титана.

Указанное соотношение отходов металлического титана и чушкового алюминия позволяет при незначительном повьппении температуры (до 1240 С) в металлургической емкости получать ряд устойчивых и неустойчивых интер- металлидов (TiAl, TiAl, TiaAl), образование которых предохраняет от угара титана. Увеличение содержания алюминия в смеси более 0,18 приводит к повьшению удельного расхода алюминия при выплавке ферротитана, а снижение менее 0,01 не позволяет достигнуть поставленной цели. В смеси с же лезоруднь1ми окатьш1ами алюминиевый порошок берется в стехиометрическом соотношении.

При раздельном проплавлении ме- таллотермической части шихты расплав ление отходов титана идет при избыт- ке восстановителя, что снижает угар титана.

При расходе извести менее 46,7% от массы отходов титана образуется недостаточное количество известковог шлака, в результате получают оптимальный состав отвального шлака после проплавления основной части шихты Расход извести более 83,7% ухудшает свойства отвального шлака.

По предлагаемому и известному способам получают ферротитан, удовлетворяющий требованиям ГОСТа, при выплавке используются следующие шихтовые

материалы: ильменитовыи концентрат,

Q 5

0 5

.

O

0

5

алюминий, ферросилиций, железорудные окатьшш, известь обожженная молотая и титановые отходы.

Согласно известному способу на дно тигля укладывают отходы титана, загружают на них металлотермическую часть шихты и проплавляют. Затем на. расплав подают и проплавляют основную часть шихты, после чего осуществляют выпуск из агрегата металла и шлака.. .

По предлагаемому способу совместно с отходами титана укладывают также алюминий в виде чушек, на них загружают и проплавляют смесь железорудных . окатьш1ей и алюминиевого порошка, а известь подают на образовавшийся расплав. После загрузки извести процесс ведут аналогично известному способу.

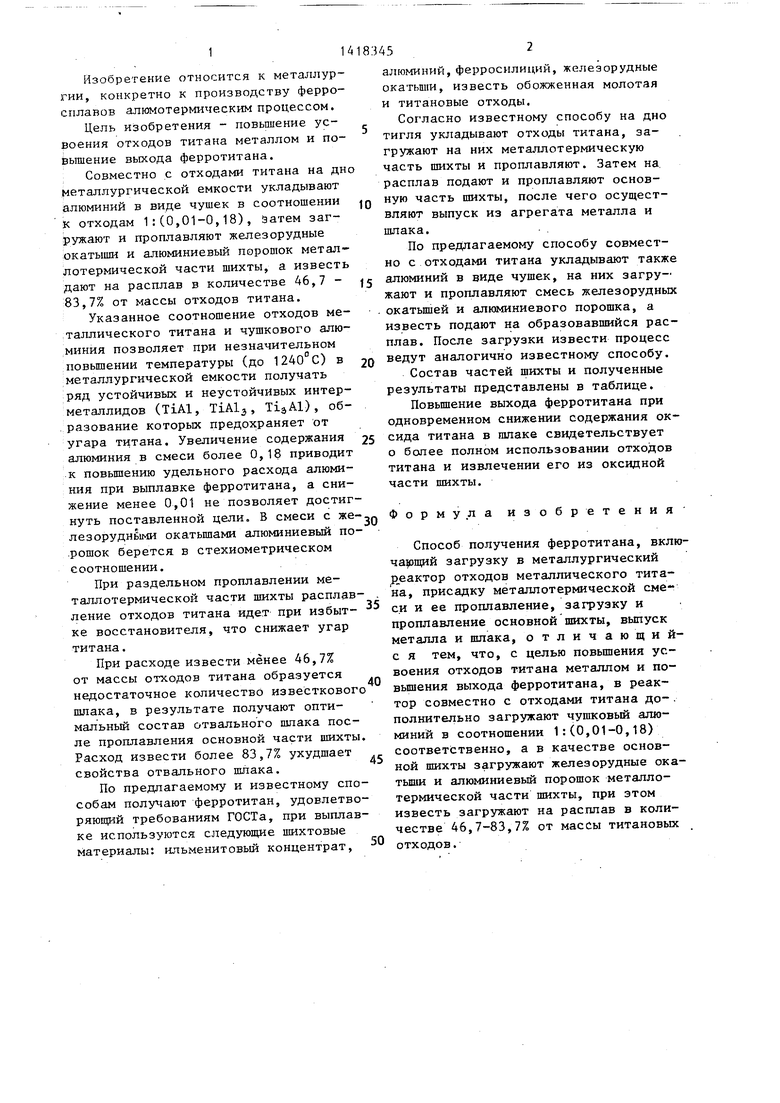

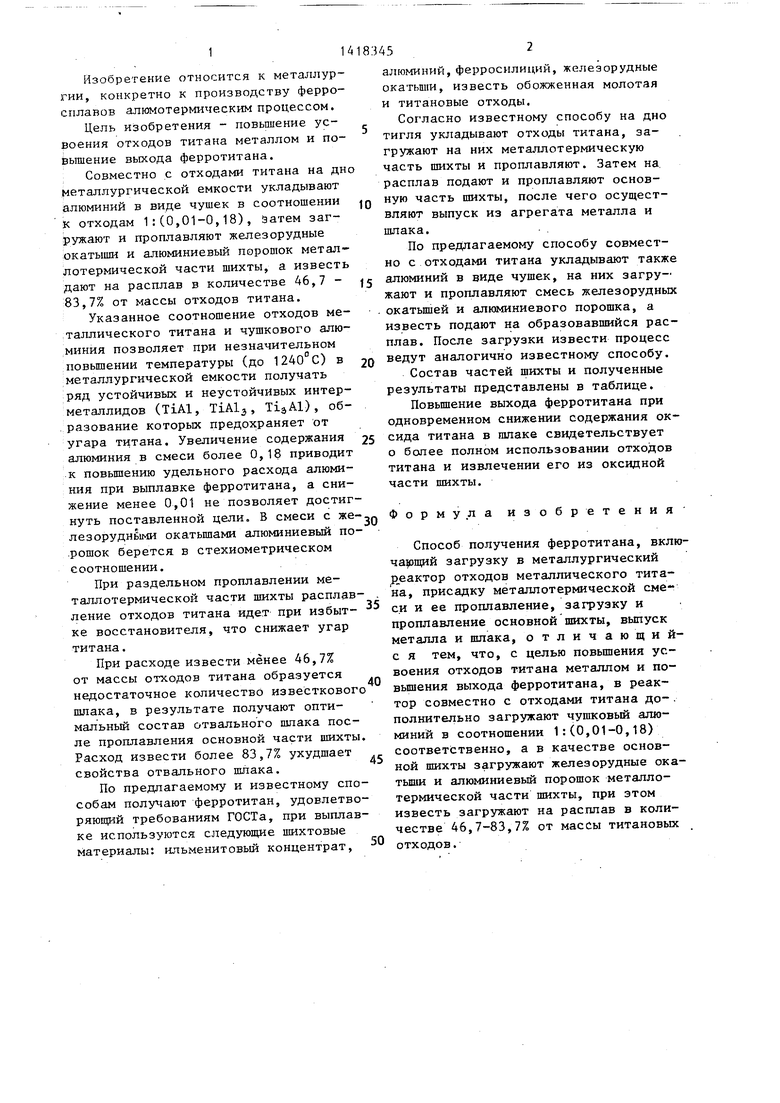

Состав частей шихты и полученные результаты представлены в таблице.

Повьш1ение выхода ферротитана при одновременном снижении содержания оксида титана в шлаке свидетельствует о более полном использовании отходов титана и извлечении его из оксидной части шихты.

Формула изобретения

Способ получения ферротитана, вклю- ча }ш;ий загрузку в металлургический р еактор отходов металлического титана, присадку металлотермической смеси и ее проплавление, загрузку и проплавление основной шихты, выпуск металла и шлака, отличаю щи й- с я тем, что, с целью повьшгения усвоения отходов титана металлом и по- вьппения выхода ферротитана, в реактор совместно с отходами титана до- . полнительно загружают чушковый алюминий в соотношении 1:(0,01-0,18) соответственно, а в качестве основной шихты загружают железорудные окатыши и алюминиевый порошок металло- термической части шихты, при этом известь загружают на расплав в количестве 46,7-83,7% от массы титановых отходов.

Часть 1:

титановые отходы (92% Ti) 800

720

320 . 300

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ ФЕРРОТИТАНА | 2006 |

|

RU2351678C2 |

| Способ алюминотермического получения ферротитана | 1991 |

|

SU1786170A1 |

| ФЕРРОТИТАН ДЛЯ ЛЕГИРОВАНИЯ СТАЛИ И СПОСОБ ЕГО АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ | 2006 |

|

RU2318032C1 |

| Способ внепечной выплавки феррониобия и состав шихты | 2017 |

|

RU2691151C2 |

| ТИТАНОСОДЕРЖАЩАЯ ШИХТА ДЛЯ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОТИТАНА, СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОТИТАНА И СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ТИТАНОСОДЕРЖАЩЕГО ШЛАКА В КАЧЕСТВЕ КОМПОНЕНТА ТИТАНОСОДЕРЖАЩЕЙ ШИХТЫ ДЛЯ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОТИТАНА | 2012 |

|

RU2516208C2 |

| Способ алюминотермического получения ферротитана | 1980 |

|

SU922170A1 |

| ШИХТА ДЛЯ ВНЕПЕЧНОЙ ВЫПЛАВКИ ФЕРРОНИОБИЯ И СПОСОБ ВНЕПЕЧНОЙ ВЫПЛАВКИ ФЕРРОНИОБИЯ | 2000 |

|

RU2180362C1 |

| СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОТИТАНА | 2006 |

|

RU2338805C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОТИТАНОВЫХ СПЛАВОВ | 2008 |

|

RU2375485C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЦЕНТНОГО ФЕРРОТИТАНА | 2008 |

|

RU2398907C2 |

Изобретение относится к металлургии, конкретно к производству фер- ротитана алюмин ртермическим процес- QOM. Целью изобретения является повышение усвоения отходов титана металлом и повышение выхода ферротитана. Для этого совместно с отходами титана на дно металлургической емкости дополнительно укладьтают алюминий в виде чутек в соотношении к отходам титана 1: (0,01-0,18) , затем за гружа- ют и проплавляют железорудные окатыши и алюминиевый порошок металлотер- мической части шихты, а известь из ее состава дают на расплав в количестве 46,7-83,7% от массы отходов титана. За счет расплавления метал лической части шихты при избытке восстановителя уменьшен угар титана из отходов, а подача извести на расплав в указанном количестве способствует формированию наиболее благоприятного состава отвального шлака, что позволяет поднять извлечение титана с 72,7% в известном способе до 87,7%. При этом выход ферротитана возростает соответственно с 45,7 до 51,4%. 1 табл. (/)

алюминий чушковый, вторичный

Часть 2:

железорудные окатьши

алюминиевый порошок,вто ричньш

i известь

Часть 3:

ильменитовый концентрат (65% TiO)

железорудные окатьшш

ферросилиций

известь

алюминиевый порошок, втричный

Всего задано, кг

Получено, кг

ферротитана

шлака (известково-гли- ноземистого)

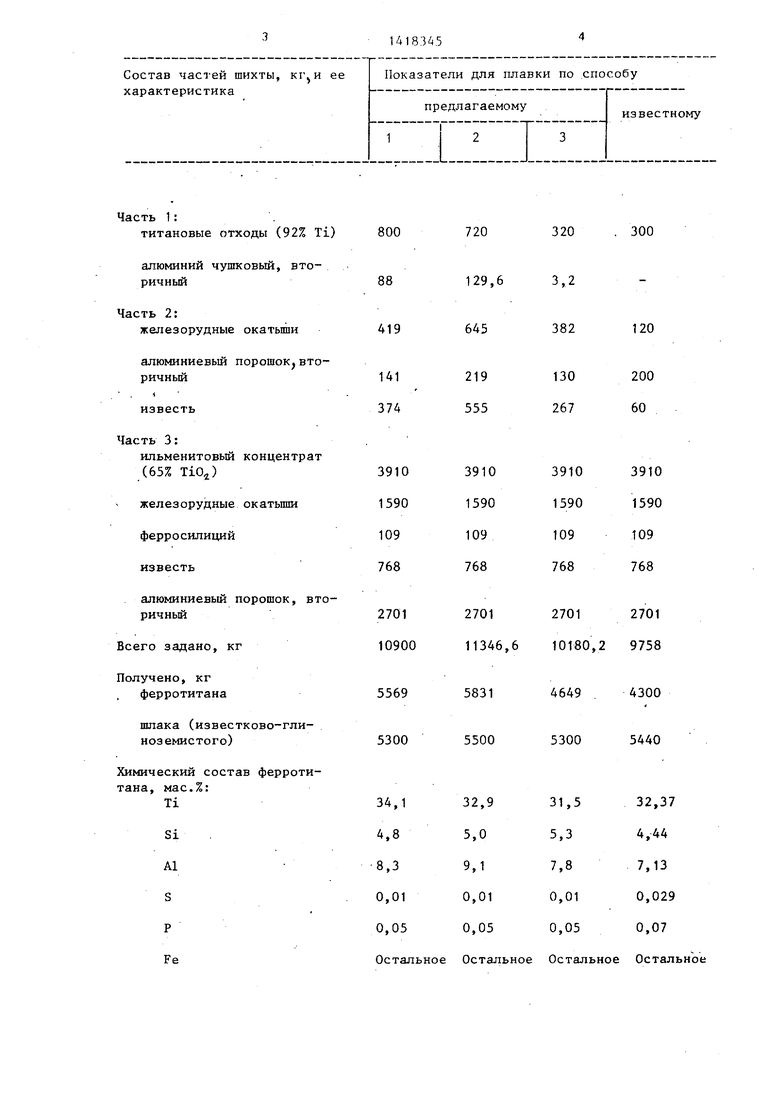

Химический состав ферротитана, мас.%:

5831

4649

4300

5500

5300

5440

титана в ме

состав %

84,0

Остальное Остальное Остальное Остальное

Выход ферротитана за плавку, % от заданных шихтовых материалов

51,1

Продолжение таблицы

87,7

80,5

72,7

51,4

45,7

44,0

| Рысс М.А | |||

| Производство ферросплавов | |||

| - М.: Металлургия, 1975, с | |||

| Одновальный, снабженный дробителем, торфяной пресс | 1919 |

|

SU261A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ТИТАНА И ЕГО СПЛАВОВ | 0 |

|

SU169131A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-08-23—Публикация

1986-05-11—Подача