//

//7/77)

Изобретение относится к металлургии, в частности к устройствам для загрузки пылевидных материалов (шихт, флюсов и т.п.) в агрегаты с барботируемым расплавом.

Известно устройство для загрузки ших- ты в печь Ванюкова, в котором материал конвейером подается через загрузочное отверстие в своде печи на поверхность рас- шава.

Недостатком этого устройства является значительный пылевынос загружаемой шихты.

Известно также устройство для загрузки пылевидных материалов в конвертер, в котором материал питателем через наклон- ную трубу с передвигающейся насадкой подается на поверхность расплава.

Хотя в этом устройстве для создания эжектирующего эффекта в трубу дополнительно подается воздух, однако полностью устранить пылеунос не удается. Используемая передвижная насадка на трубе, опускаемая во время загрузки Материала до горловины конвертера также не исключает вынос пыли. Кроме того, эта системачнепри- емлема для непрерывной загрузки.

Наиболее близким техническим решением к изобретению является устройство для подачи шихтовых материалов в конвертер. Для снижения пылеуноса и улучшения условий труда в этом устройстве на течке установлены по крайней мере три эжектиру- ющие трубы, размещенные на одинаковом расстоянии друг от друга по наружному периметру течки. При этом окончания эжекти- рующих труб, выходящие за пределы течки загнуты под одинаковым углом с целью регулирования места подачи материалов при синхронном повороте во втулках относительно продольных осей.

Хотя это устройство в сравнении с предыдущим известным решением позволяет уменьшить пылеунос в 2-3 раза, однако известно, что из-за расширения струй подаваемого воздуха при удалении от срезов труб, а также от нагрева (особенно при приближении к расплаву) эжектирующий эффект теряется. Возвратные потоки воздуха, отраженного от поверхности расплава, уносят с собой много загружаемого материала (как, например, при совместной подаче шихты с газообразным окислителем через вертикальные фурмы).

Поэтому такое устройство может использоваться лишь на малых расстояних от расплава (в области высокой температуры и обилия брызг) и, следовательно, только для периодической загрузки, после которой его надо удалять.

Целью изобретения является снижение пылеуноса.

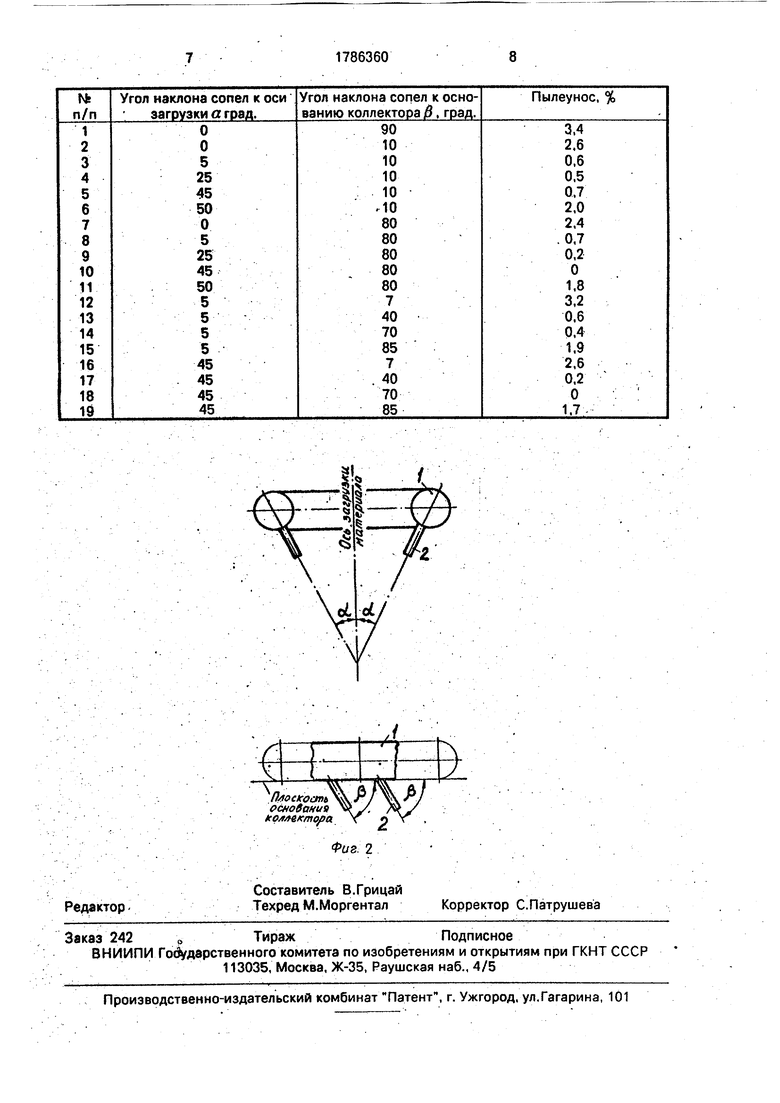

Поставленная цель достигается тем, что устройство, содержащее систему подачи материалов в агрегатах через загрузочное отверстие, снабжено установленным по периметру загрузочного отверстия газовым коллектором с соплами, оси которых составляют угол 5-45° с вертикальной осью и угол 10-80°С с основанием коллектора, причем сопла наклонены в одну сторону.

Выбор направления сопел под углом 5- 45° к оси загрузки материалов обеспечивает сужение потока, хороший захват частиц материала подаваемым газом и придает им ускорение, достаточное для предотвращения захвата частиц отходящими технологическими газами.

Размещение сопел на коллекторе с наклоном в одну сторону под углом 10-80° к его основанию закручивает пылегазовый поток, придавая ему вихревое движение, при котором частицы твердого материала концентрируются в центральной части,потока.

Направление сопел под углом к оси загрузки материалов меньшим 5ене обеспечивает необходимого сужения пылегазового потока, которое необходимо для концентри- рования материала у оси загрузки. При угле, превышающем 45°, пылегазовый поток быстро теряет направленность. И в том, и в другом случае весь загружаемый материал не достигает поверхности расплава, большая его часть уносится отходящими газами.

Размещение сопел на коллекторе с наклоном к его основанию под углом меньшим 10° приводит к тому, что закручивающее действие газового потока угасает раньше, чем пылевидные материалы достигают поверхности расплава. Угол наклона больше 80° не обеспечивает пылегазовому потоку вихревого движения и доставки всего твердого материала к расплаву.

На фиг. 1 приведен общий вид предлагаемого устройства, на фиг. 2 - схема размещения сопел на коллекторе.

Устройство содержит газовый коллектор 1 с соплами 2, установленный по периметру загрузочного отверстия 3 на своде 4 металлургического агрегата; а - угол направления сопел к оси загрузки материала /3-угол наклона сопел к основанию коллектора.

Устройство работает следующим образом.

Пылевидный материал с питателя 5 поступает в загрузочное отверстие 3 и попадает в вихревую зону, образуемую струями сжатого газа, истекающего из сопел 2..Материал захватывается вихревым газовым потоком с начальной скоростью 100 и более м/с и подается на поверхность расплава 6.

Расположение сопел на коллекторе в заявляемых пределах создает вихревой пы- легазовый поток, при котором частицы загружаемого материала центробежными силами направляются к оси загрузки до достижения ими поверхности расплава. Расширяющийся по мере удаления от сопел и от нагрева поток транспортирующего газа, как менее плотный чем загружаемый материал, уходит на периферию вихря. При этом пылевидный материал, приближаясь к расплаву, не захватывается отраженным от его поверхности транспортирующим газом.

Кроме того, в плоскости коллектора создается зона разрежения, способствующего захвату пыли в загрузочной части питателя.

В качестве газа, подаваемого через устройства, может быть воздух, любой инертный, восстановительный или окислительный газ (в зависимости от условий).

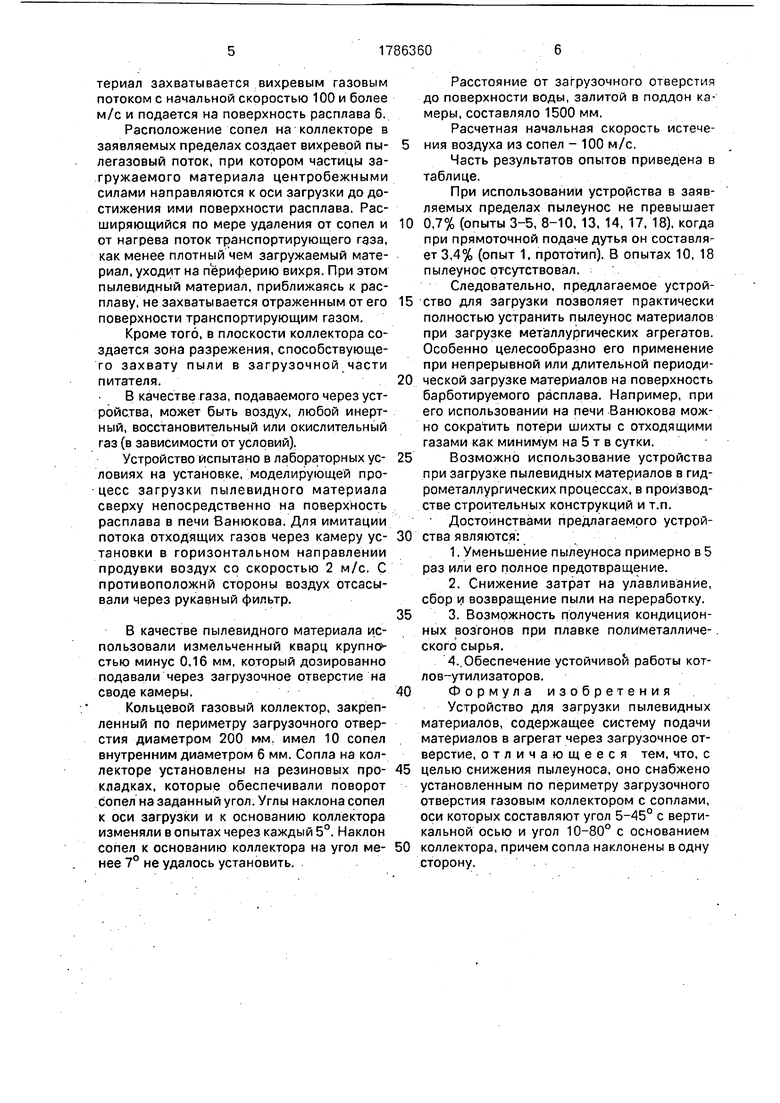

Устройство испытано в лабораторных условиях на установке, моделирующей процесс загрузки пылевидного материала сверху непосредственно на поверхность расплава в печи Ванюкова. Для имитации потока отходящих газов через камеру установки в горизонтальном направлении продувки воздух со скоростью 2 м/с. С противоположнй стороны воздух отсасывали через рукавный фильтр.

В качестве пылевидного материала использовали измельченный кварц крупно- стью минус 0,16 мм, который дозированно подавали через загрузочное отверстие на своде камеры.

Кольцевой газовый коллектор, закрепленный по периметру загрузочного отверстия диаметром 200 мм: имел 10 сопел внутренним диаметром б мм. Сопла на коллекторе установлены на резиновых прокладках, которые обеспечивали поворот сопел на заданный угол. Углы наклона сопел к оси загрузки и к основанию коллектора изменяли в опытах через каждый 5°. Наклон сопел к основанию коллектора на угол менее 7° не удалось установить.

Расстояние от загрузочного отверстия до поверхности воды, залитой в поддон камеры, составляло 1500 мм.

Расчетная начальная скорость истече- 5 ния воздуха из сопел - 100 м/с.

Часть результатов опытов приведена в таблице.

При использовании устройства в заявляемых пределах пылеунос не превышает 0 0,7% (опыты 3-5, 8-10, 13, 14, 17. 18), когда при прямоточной подаче дутья он составляет 3,4% (опыт 1, прототип). В опытах 10, 18 пылеунос отсутствовал.

Следовательно, предлагаемое устрой- 5 ство для загрузки позволяет практически полностью устранить пылеунос материалов при загрузке металлургических агрегатов. Особенно целесообразно его применение при непрерывной или длительной периоди- 0 ческой загрузке материалов на поверхность барботируемого расплава. Например, при его использований на печи Ванюкова можно сократить потери шихты с отходящими газами как минимум на 5 т в сутки. 5 Возможно использование устройства при загрузке пылевидных материалов в гидрометаллургических процессах, в производстве строительных конструкций и т.п. Достоинствами предлагаемого устрой- 0 ства являются:

1. Уменьшение пылеуноса примерно в 5 раз или его полное предотвращение.

2. Снижение затрат на улавливание, сбор и возвращение пыли на переработку.

5 3. Возможность получения кондиционных возгонов при плавке полиметалличе-. ского сырья.

4..Обеспечение устойчивой работы котлов-утилизаторов.

0 Формула изобретения

Устройство для загрузки пылевидных материалов, содержащее систему подачи материалов в агрегат через загрузочное отверстие, отличающееся тем, что, с

5 целью снижения пылеуноса, оно снабжено установленным по периметру загрузочного отверстия газовым коллектором с соплами, оси которых составляют угол 5-45° с вертикальной осью и угол 10-80° с основанием

0 коллектора, причем сопла наклонены в одну сторону.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подачи пылевидных материалов в конвертор и устройство для его осуществления | 1980 |

|

SU909536A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ РУДНЫХ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ЖЕЛЕЗО, НИКЕЛЬ И КОБАЛЬТ | 2011 |

|

RU2463368C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ СВИНЦОВОГО СЫРЬЯ | 2005 |

|

RU2283359C1 |

| Способ загрузки шихты | 1981 |

|

SU996834A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО МЕТАЛЛА ИЗ МЕЛКОЗЕРНИСТЫХ ОКИСЛОВ ЖЕЛЕЗА И ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2090623C1 |

| Устройство для загрузки пылевидных материалов в конвертер | 1983 |

|

SU1078228A2 |

| ВИХРЕВОЙ ДВИЖИТЕЛЬ | 2010 |

|

RU2465481C2 |

| СПОСОБ ПЕРЕРАБОТКИ ШЛАКООБРАЗУЮЩИХ МАТЕРИАЛОВ | 2002 |

|

RU2215239C1 |

| Печь для термообработки сыпучих материалов | 1989 |

|

SU1740424A1 |

| КОМПЛЕКС ЭКОЛОГИЧЕСКИ ЧИСТОЙ БЕЗОТХОДНОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ БЕЗ ПРЕДВАРИТЕЛЬНОЙ СОРТИРОВКИ И СУШКИ | 2018 |

|

RU2700134C1 |

Изобретение относится к металлургии, в частности к устройствам для загрузки пылевидных материалов в агрегатах с барботи- руемым расплавом. Устройство содержит тазовый коллектор 1 с соплами 2, установленный по периметру загрузочного отверстия агрегата. Сопла установлены под углом 5-45° к оси загрузки материалов и размещены на коллекторе с наклоном в одну сторону под углом 10-80° к его основанию. Устройство может быть также использовано в производстве строительных конструкций. 2 ил., 1 табл. -А

| Устройство для подачи шихтовых материалов в конвертер | 1984 |

|

SU1250814A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1993-01-07—Публикация

1991-01-02—Подача