(S) СПОСОБ ПОДАЧИ ПЫЛЕВИДНЫХ МАТЕРИАЛОВ В КОНВЕРТЕР И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подачи пылевидных материалов в конвертер с боковым отводом газов | 1988 |

|

SU1534081A1 |

| Устройство для загрузки пылевидных материалов в конвертер | 1983 |

|

SU1078228A2 |

| Устройство для загрузки пылевидных материалов | 1991 |

|

SU1786360A1 |

| ГОРИЗОНТАЛЬНЫЙ КОНВЕРТЕР И СПОСОБ СОВМЕЩЕННОЙ ПЛАВКИ-КОНВЕРТИРОВАНИЯ | 2019 |

|

RU2734613C2 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ МЕДНО-СВИНЦОВО-ЦИНКОВЫХ МАТЕРИАЛОВ | 2012 |

|

RU2520292C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК И ИЗДЕЛИЙ (ВАРИАНТЫ), СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА И СТАЛИ, СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА И СПОСОБ ПОЛУЧЕНИЯ АГЛОМЕРАТА | 1998 |

|

RU2132246C1 |

| ПЕЧНОЙ АГРЕГАТ ДЛЯ ПИРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ ПОЛИМЕТАЛЛИЧЕСКОГО СЫРЬЯ И СПОСОБ ПЕРЕРАБОТКИ | 1999 |

|

RU2191210C2 |

| АВТОГЕННЫЙ ОБЖИГОВО-ПЛАВИЛЬНЫЙ АГРЕГАТ | 2003 |

|

RU2241931C2 |

| МЕДЕПЛАВИЛЬНОЕ УСТРОЙСТВО | 1995 |

|

RU2144092C1 |

| ЦИКЛОННАЯ ПЕЧЬ ДЛЯ ОБЖИГА МЕЛКОДИСПЕРСНЫХ МАТЕРИАЛОВ | 2022 |

|

RU2791072C1 |

I

Изобретение относится к цветной металлургии.

Известен способ загрузки, при котором твердые материалы из бункера питателем подаются в загрузочную трубу, откуда под действием силы тяжести через горловину попадают в конвертор, неприемлем в случае подачи материалов, содержащих пылевидную фракцию, так как значительная ее часть выносится из конвертора потоком отходящих газов. Это влечет за собой увеличение затрат.на улавливание пыли из газов и возвращение ее в оборот.

Для подачи пылевидных материалов применяется способ подачи пылевидных концентратов в конвертор камерным насосом. В этом случае пылевидный материал из бункера попадает .в камеру насоса, аэрируется и в виде пылевоздушной смеси подается по транспортной трубе через .горловину в конвертор.

Известны также способы подачи пылевидных материалов через топпивную форсунку .

Приведенные способы обеспечивают достаточно эффективную подачу пылевидных материалов в конвертер при минимальном пылевыносе. Однако они не могут быть использованы при пода1че материалов, содержащих смесь мелкой и крупной фракций. Кроме

10 того, специфика указанных способов не позволяет производить подачу материалов с влажностью 6oj:iee I,.

Предварительная подготовка, заключающаяся в сушке подаваемых мате15риалов, отсеивании и измельчении крупной фракции или изыскании возможности раздельной их подачи, приводит к усложнению технологический схемы переработки твердых материалов в

20 конвертере, что влечет за собой увеличение затрат.

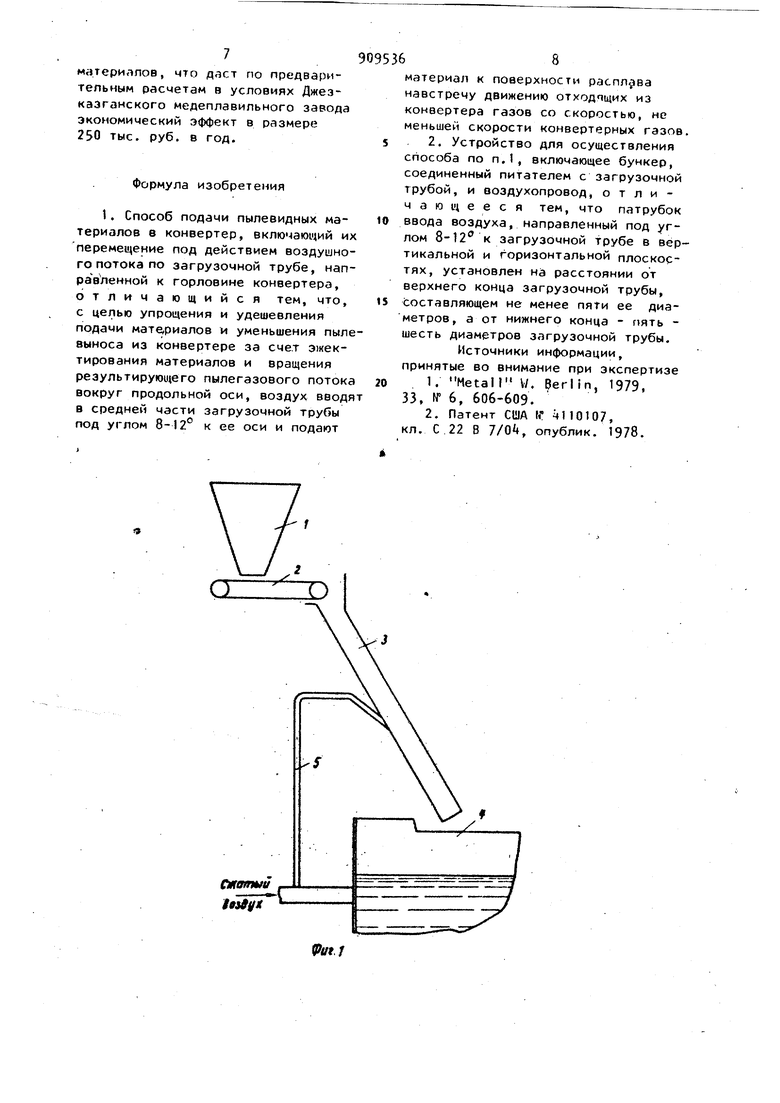

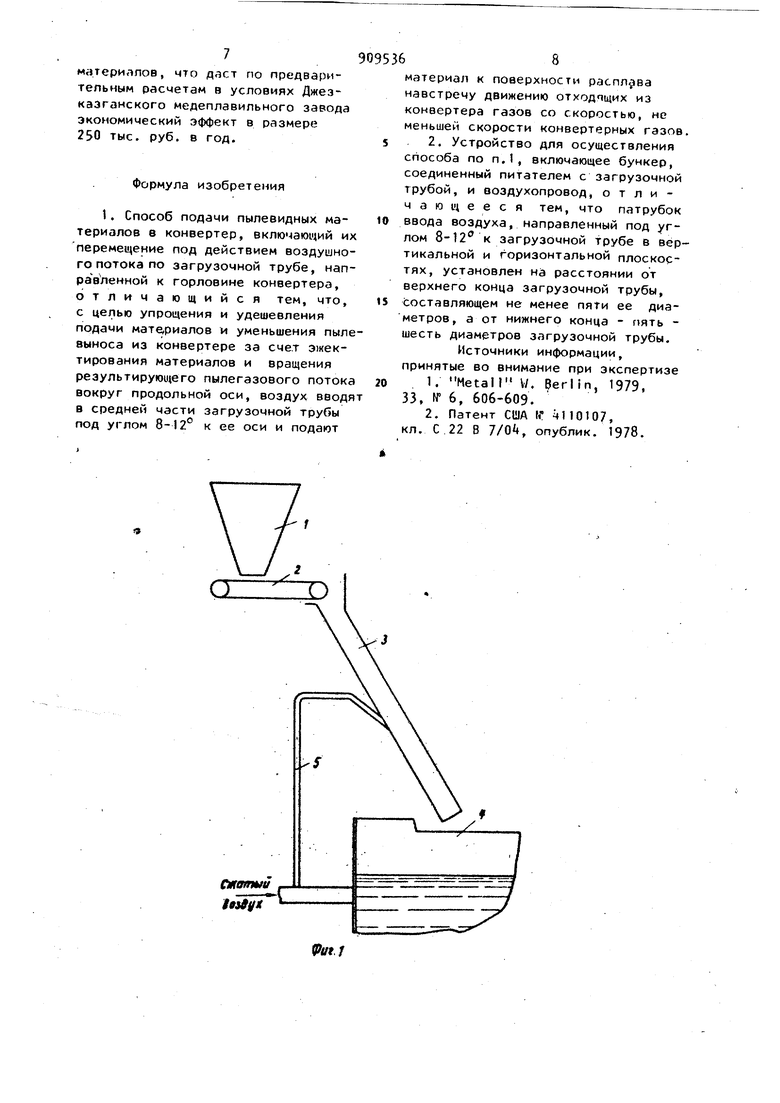

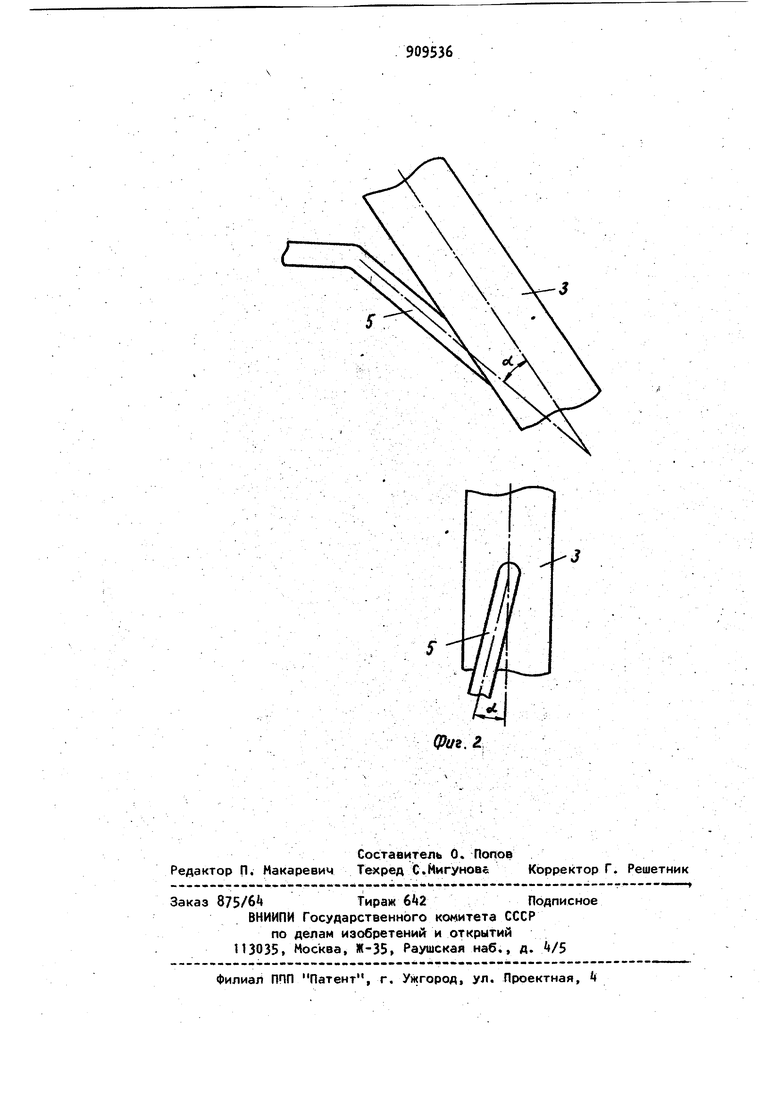

Известен также способ подачи пылевидных материалов в плавильные агрегаты, состояющии во вдувании пыле газовой смеси в нижние слои расплава. Для этого пылевидный материал из бункера через клапан и червячный питатель подается в инжекторную трубу, нижний конец которой с помощью домкрата введен во внутренние слои расплава, находящегося в плавильном агрегате, а к верхнему подведен воздух под.давлением. Материа в инжекторной трубе подхватывается воздушным потоком и вдувается в рас плав с параметрами, обеспечивающими преодоление сопротивления слоя жидкой ванны, расположенного над выход ным отверстием трубы, Пылеунос в да ном случае сведен к минимуму и определяется потерями только при тран портировке материала из бункера в инжекторную трубу 2, Однако при использовании,указанного способа также недопустима пода ча материалов с содержанием влаги более 1, так как это может привест к взрыву. Поэтому подаваемый материал необхоидмо сушить, что связано с усложнением способа подачи и увели чением затрат. При подаче материалов в конвертер усложняется эксплуатация используемого инжекторног устройства. Это связано с необходимостью вывода инжекторной трубы из расплава при каждом наклоне конвертера. Кроме того, будет происходить зарастание внутренней поверхности инжекторной трубы за счет зат вердевания расплавившихся частиц легкоплавких компонентов в местах соприкосновения расплава с подаваемым твердым материалом, а также при выводе загрузочной трубы из рас плава в более холодные участки при повороте кбнвертера. Цель изобретения - упрощение и удешевление способа подачи пылевидных материалов в конвертер при достижении низкого пылевыноса. Поставленная цель достигается тем, что в способе подачи пылевидных материалов в конвертер, включаю щем их перемещение под действием воздушного потока по загрузочной трубе, направленной к горловине конвертера, воздух вводят в средней части загрузочной трубы под углом 8-12 к ее оси и подают материал к поверхности расплава навстречу движению отходящих из конвертера газов со скоростью не меньшей скорости конвертерных газов. Способ может быть осуществлен устройством, содержащим бункер, соединенный питателем с загрузочной трубой, и воздухопровод, патрубок ввода воздуха, направленный под углом 8-12° к загрузочной трубе в вертикальной и горизонтальной плоскостях, установлен на расстоянии от верхнего конца загрузочной трубы, составляющем не менее пяти ее диаметров, а от нижнего конца - пятьшесть диаметров загрузочной трубы. На фиг, 1 изображена схема подачи пылевидных материалов в конвертер; на фиг, 2 - схема подводки воздушного потока к загрузочной тоу.бе. Устройство состоит из бункера 1, соединенного ленточным питателем 2 с загрузочной трубьй 3, которая направлена к горловине конвертера , и воздухопровода 5, присоединенного к загрузочной трубе. Пылевидный материал из бункера 1 через ленточный питатель 2 попадает в загрузочную трубу 3. В загрузочную трубу вводится воздушный поток из воздухопровода 5 снизу под углом оС 8-12 в вертикальной и горизонтальной плоскостях, как показано на фиг.2, За счет этого создается эжекционный поток на верхнем участке загрузочной трубы, которым увлекается твердый материал. Последний, двигаясь по загрузочной трубе, разгоняется под действием силы тяжести, а также за .счет эжекций, при этом, в любом случае скорость потока материала, эжсктируемого воздухом, всегда будет меньше скорости воздуха, подаваемого в загрузочную трубу. Поскольку эжектирующий воздух вводится в загрузочную трубу под углом, дальнейший путь его движения будет вращательным. За счет центробежных сил воздушный поток будет оттесняться к стенкам трубы, а пылевоздушная смес, движущаяся с меньшей скоростью, преимущественно будет концентрироваться по центру потока, На выходе из трубы закрученный воздух за счет центробежных сил вращения будет расширяться и создавать конус воздушного потока, который блокирует встречный поток газов. По центру этого конуса практически без встречного сопротивления газов к расплаву пройдет пылевоздушная смесь,при этом образуется незначительный пылевынос. Лучшие результаты подачи пылевидных материалов в конвертор достигаются при вводе воздушного потока в месте, отстоящем от верхнего конца загрузочной трубы не ближе пяти ее диаметров. Более бли кое расположение ввода воздушного потока не позволит разогнать подаваемый материал до необходимой скр рости. Увеличение расстояния для ввода воздушного потока не сказывается на режиме эжектирования. Оп мальное расстояние места ввода воз душного потока от нижнего конца загрузочной трубы составляет пятьшесть диаметров указанной трубы. Уменьшение этого расстояния привод к тому, что вращающийся конусообра ный воздушный поток не успевает сформироваться и создать внутри се бя необходимую зону с пониженным давлением для эжектирования по ней пылевидного материала. При удалени места ввода воздушного потока в за рузочную трубу на расстояние, прев шающее пять-шесть диаметров этой трубы, пылевидный материал также вовлекается во вращательное движен и распределяется по всему объекту вращающегося воздушного конуса, образуя при этом перемешанную пьте воздушную смесь, что приводит к резкому увеличению пылевыноса. Угол, под которым вводится воздушный поток в загрузочную трубу, не .должен превышать 12°, так как в этом случае резко снижается пост пательная скорость воздушного пото внутри загрузочной трубы. Уменьшение угла ввода ниже 8 приводит ухудшению условий для образования вращательного эжектирующего потока при этом происходит перемешивание воздушного потока и пылевого потока и увеличение пылевыноса. По предлагаемому способу произво дится подача в конвертер пылевидного пиритного концентрата крупностью 200 меш и влажностью около 8% в количестве 90 т. Воздух к загрузочной трубе диаметром 0,3 м подводится под избыточным давлением в атм на расстоянии пять диаметров от обоих концов загрузочной труЙы под углом 10° в вертикальной и горизонтальной плоскостях воздухопров дом, диаметр которого.составляет 0,1 м. При этих условиях подача производится в течение шести плавок порционно, по 15 т пиритного концентрата за плавку. Одновременно по способу, используемому на Джезказганском медеплавильном заводе, было подано в конвертер 150 т кварцевого флюса, имеющего влажность 5 с содержанием пылевидной фракции 20%. Параллельно на другом конвертере производилась подача кварцевого флюса существующим на Джезказганском медеплавильном заводе способом. Здесь в течение шести плавок было загружено 150 т флюса. Качество последнего в обоих случаях было одинаково. В результате проведения шести в первом случае было получено пыли 27 т, во втором - 23 т. Пылевынос при подаче пиритного концентрата предлагаемым способом составил k т или 4,5 i от общего количества поданного пиритного концентрата. Подача кварцевого флюса известным способом сопровождалась пылевыносом, составляющим }8,S% от количества поданных фЛюсов. При условиях, указанных в вышеприведенном примере, производительность составляет около 4 т/мин. При этом рабочее разряжение по центру вращающегося воздушного потока составляет 8669 Н/М-. Изменяя диаметр воздухопровода и давление подаваемого по йему воздуха, можно регулировать производительность устройства и скорость истечения потока. Использование предлагаембго способа подачи пылевидных материалов по сравнению с известным значительно упрощает переработку твердых материалов в конвертерах, так как исключается необходимость в специальной подготовке подаваемых материалов (измельчение, сушка, окатывание). Это позволяет снизить затраты на подачу пылевидных материалов в конвертер и получить эконо- мический эффект за счет исключения Дополнительных подготовительных операций. Применение предлагаемого способа для подачи в конвертер кварцевого люса и пиритного концентрата позволит исключить операции шихтоподотовки и электроплавки для данных материалов, что длст по предварительным расчетам в условиях Джезказганского медеплавильного завода экономический эффект в размере 250 тыс. руб. в год. Формула изобретения 1. Способ подачи пылевидных материалов в конвертер, включающий их перемещение под действием воздушного потока по загрузочной трубе, направЛенной к горловине конвертера, отличающийся тем, что, с целью упрощения и удешевления подачи мате,риалов и уменьшения пыле выноса из конвертере за счет эжектирования материалов и вращения результирующего пылегазового потока вокруг продольной оси, воздух вводя в средней части загрузочной трубы под углом 8-12 к ее оси и подают 8 материал к поверхности расплава навстречу движению отходпщих из конвертера газов со скоростью, не меньшей скорости конвертерных газов, 2. Устройство для осуществления способа по п,, включающее бункер, соединенный питателем с загрузочной трубой, и воздухопровод, отличающееся тем, что патрубок ввода воздуха, направленный под углом 8-12 к загрузочной трубе в вертикальной и горизонтальной плоскостях, установлен на расстоянии от верхнего конца загрузочной трубы, составляющем не менее пяти ее диаметров, а от нижнего конца - пять шесть диаметров загрузочной трубы. Источники информации, принятые во внимание при экспертизе 1. Metal V/. Berlin, 1979, 33, № 6, 606-609. 2. Патент США If ч110107, кл. С 22 В 7/0, опублик. 1978.

Авторы

Даты

1982-02-28—Публикация

1980-07-16—Подача