Изобретение относится к области специальной электрометаллургии, а именно к производству стали и сплавов методом ва- куумнодуговрго переплава (ВДП).

Известен и широко используется в различных модификациях способ, основанный на возникающих, из-за шунтирования дуги каплями расплавленного металла, импульсах напряжения печи, в частности, на измерении частоты этих импульсов, Недостатком этого способа является зависимость частоты от режима переплава и химического состава электрода, особенно от, содержания в нем поверхностноактивных включений (элементов-модификаторов, таких как церий, лактан, кальций, магний и др.), от скорости переплава. Другим недостатком является низкое быстродействие из-за усреднения частоты, которая в силу зависимости от многих факторов постоянно колеблется, даже при постоянной длине дуги.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому решению является способ, заключающийся в поддержании заданного тока печи и перемещении электрода до устранения рассогласования между выделенным средним напряжением и заданным его значением.

Недостатком способа является недостаточная точность регулирования, обуславливаемая неопределенностью градие йта напряжения по длине дуги и сопротивления цепи между точками измерения напряжения печи. Оба эти параметра изменяются по ходу переплава и не поддаются непосредственному контролю.

Целью изобретения является улучшение качества выплавляемого слитка путем повышения стабильности процесса переплава.

Исходя из технологической необходимости, питание ДВП осуществляют от регулируемых выпрямительных агрегатов, поддерживающих заданное значение силы тока дуги, обеспечивающее заданную массовую скорость переплава.

В результате прохождения тока на печи (между точками измерения) возникает падение напряжения, которое можно представить состоящим из двух составляющих: падение напряжения на активном сопротивлении цепи вторичного токоподвода (шинный пакет, гибкие кабели, токоведущий шток, электрододержатель, расходуемый

Ю

с

XI

оо

о о ю

электрод, контактные соединения) и напряжения дуги. .:.; ,;,;. :.. ..

Напряжение пёчй

Un - ид -Нд Яц, (1) где Un - напряжение на печи;

Уд - напряжение дуги;

Вц-сопротивление цепи вторичного то- коподвода;

1Д - ток дуги (печи).

Недостатки прототипа определяются тем, что обе составляющие выражения (1); непостоянны в процессе переплава и не поддаются непосредственному контролю, а, следовательно, вносят ошибку в регулирование длины дуги.: :...

Сопротивление цепи изменяется в процессе плавки в осно&ном за счет сплавления расходуемого электрода, сопротивление которого меняется от 30 вначале до 5 процентов от Вц в конце переплава.

Напряжение дуги может быть представлено выражением,

ид А+ сП-дЧд.(2) где L-д - длина дуги; v -.-

А - константа данной плавки, равная сумме анодного и катодного падения напряжения в дуге; Л

а-коэффициент выражения.

Из второго выражения видно, что второе его слагаемое зависит как от длины дуги, так и от величины тока. Зависимость от величины тока определяется наличием сопротивления дуги, отличного от нуля. В условиях ДВП это сопротивление невелико и определяет слабо возрастающую вольтам- перную характеристику печи. Учитывая тех- нологическую особенность ДВП, заключающуюся в поддержании постоянной длины дуги, на что и направлено данное предложение, и небольшую саму по себе величину сопротивления дуги, можно пренебречь зависимостью сопротивления, дуги от длины дуги и с достаточной для практических целей точностью считать сопротив-. ление дуги константой данной плавки.

Исходя из вышеизложенного, выражение 92) может быть преобразовано в вид

ид А + /Зи-ьРдЧд, (3) где /3 - продольный градиент напряжения

ДУ™: . ...,,..:...;.:. ..... - ., RA-сопротивление дуги,

Тогда с учетом (3) выражение (1) примет вид ... -.. ,.-..,,.

Un А + / 1Д 4- Рд-|д + Рц-|д; или. .

Un А + ft Ц+ Рп1д;(4), где сопротивление печи Rn Нд + RU

Величина/3 в процессе плавки также меняется в некоторых пределах при изменении давления и химического состава атмосферы печи.

Анализ выражения (4) показывает, что величины {3 и Rn могут быть определены в

результате специально организованных нескольких измерений тока и напряжения печи, величины которых контролируются на всех печах.

Измерения должны проводиться при устойчивой работе печи, то есть, при отсутствии короткого замыкания или разряда на кристаллизатор, что определяется горением дуги, длина которой не выходит за допустимые значения, лежащие Јля различных печеД в пределах от 10-20 до 30-50 мм. Таким образом, при отсутствии сигнала о форсированном перемещении электрода от регулятора и выработке решения о контроле длины дуги, блокируют перемещение электрода от регулятора и измеряют значения рабочего тока и напряжения печи 1Д1 и Urn/

Затем изменяют заданное значение тока . источника питания до величины 1д2, приблизительно 1,1-1,21Д1, фиксируют значение UnaПроизводят вычисления разности Un2 Unii которая в соответствии с (4) будет равна

Un2-Uni A+ + Rn -1д2- -А-/31д-Яп1д1; (5) откуда

}. . |Д2- 1д1

Затем форсированно увеличивают дли- ну дуги перемещением электрода на величину , равную приблизительно 0,1-0,.ззд. (заданная длина дуги) и фиксируют дз и ипз- Производят вычисления: . ипз-ип2 ДАЦ откуда

/ ипз - Una Rn (дз - 1д2 ) . .

р --агсд --- .W

или с учетом того, что дз 1д2. т.к. питание печи осуществляется от источника тока

. : : .п

При известных значениях /9 и Rn вычисляют текущее значение длины Ц дуги в со- ответствии с выражением, вытекающим из (4)

Ц. Un A Rn fl(8) при Un ипз и д 1дз 1д2 5 Сравнивают полученное значение с заданным, перемещают электрод на величину Ali и одновременно устанавливают заданное значение тока 1д.зад.

AL1 - Ц.зад. - 1д(9)

где...зад. заданное значение длины дуги;

- значение длины дуги, вычисленное по выражению (8).

Измеряют фактическое напряжение Кф печи и заканчивают коррекцию длины дуги установлением нового задания регулятору в виде напряжения печи Кп.зад равного измеренному значению печи

ип.зад. Un иф.печи

Разблокируют перемещение электрода от регулятора и продолжают вести переплав до следующей коррекции длины дуги.

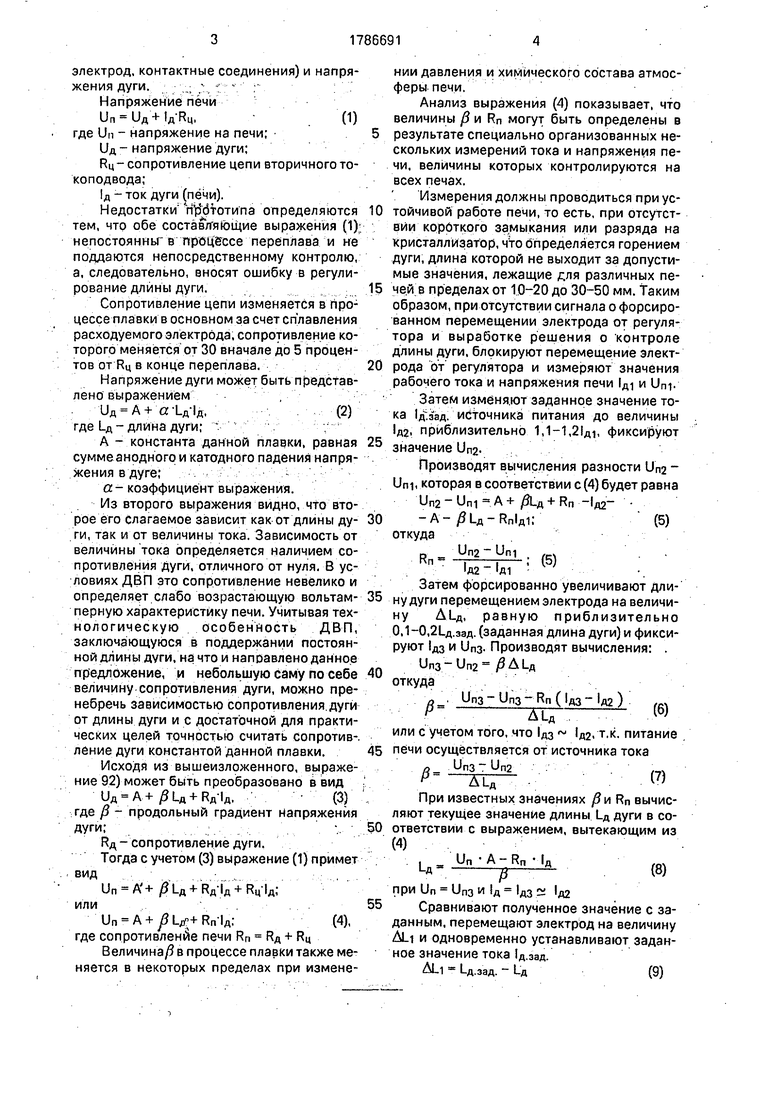

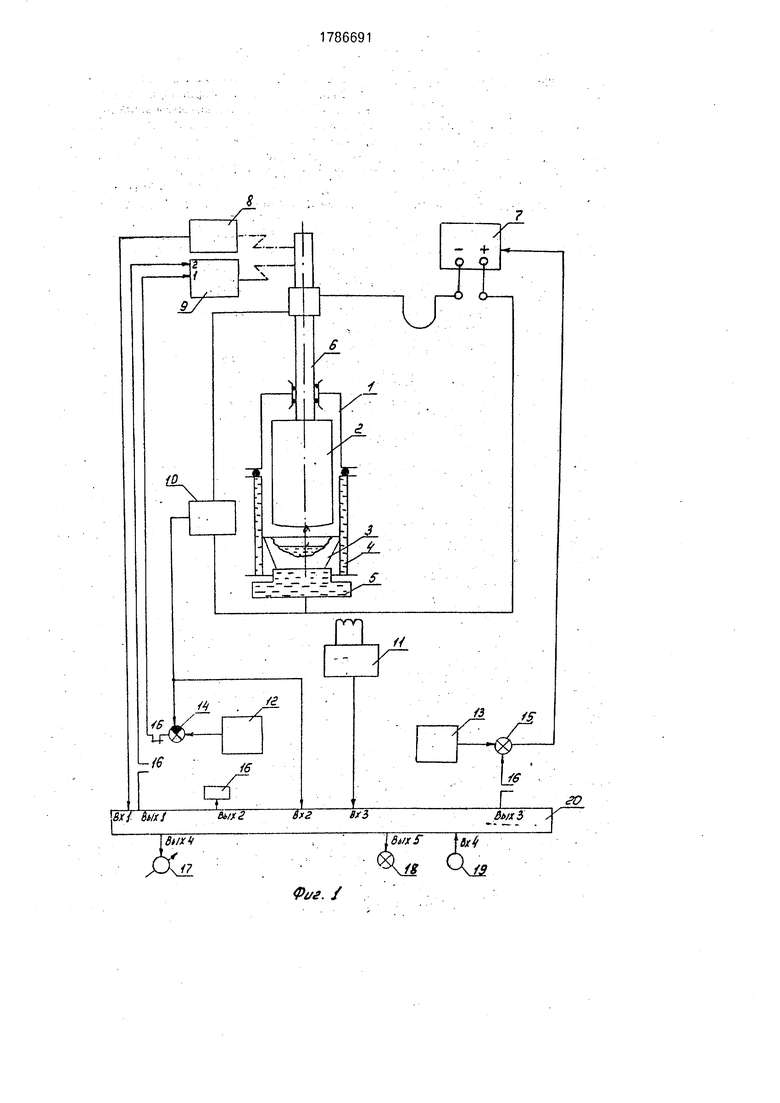

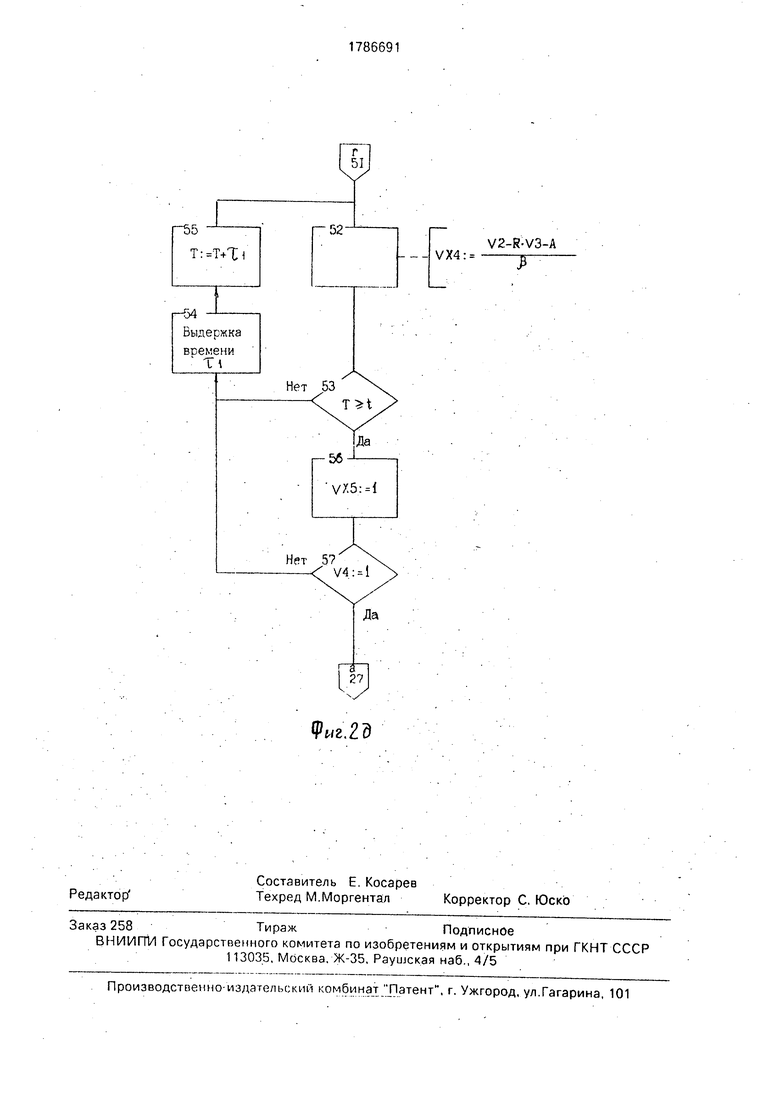

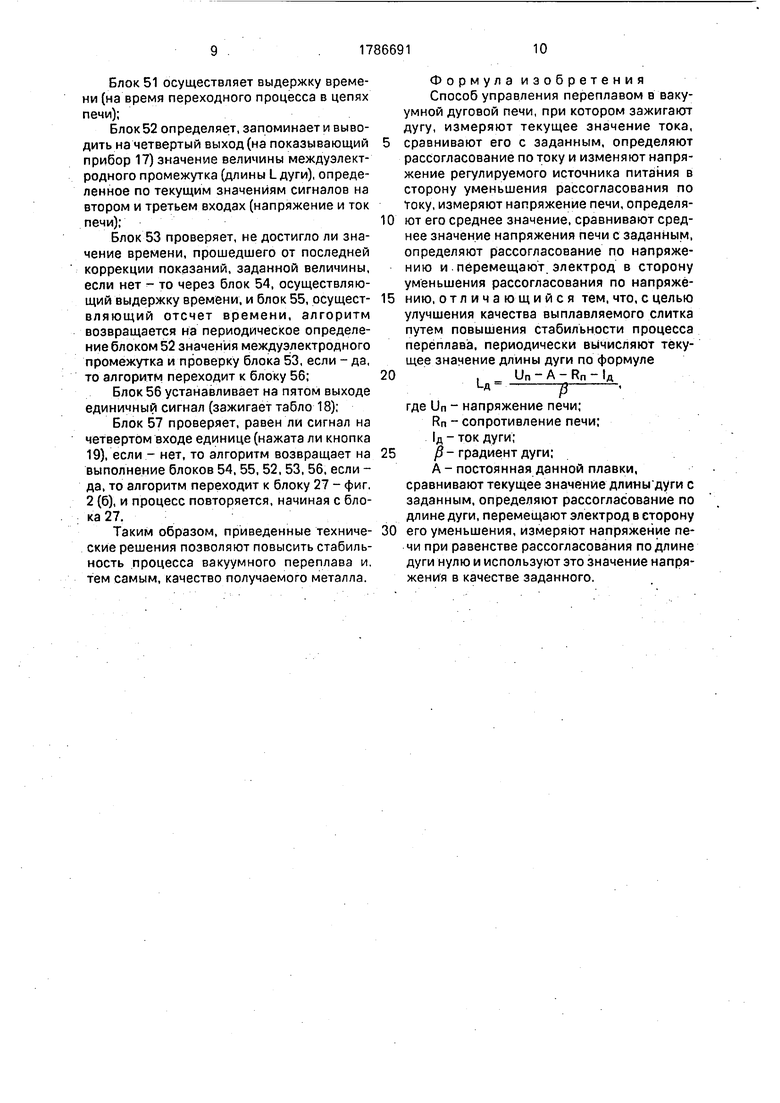

На фиг. 1 приведена блок:схема устройства контроля междуэлектродного промежутка-при ДВП, которое может быть использовано при реализации данного способа; на фиг. 2 (а) (б), (в), (г), (д)- последовательная совокупность субблоков, реализующих алгоритм блока 20.

Устройство для контроля режима печи 1, содержащий электрод 2, слиток 3, водоох- лаждаемые кристаллизатор 4 и поддон 5, шток 6, регулируемый источник 7 питания, состоит из блоков 8 - измерения положения штока (электрода), блока 9 - перемещения электрода (штока), датчика 10 напряжения печи, датчика 11 тока дуги (печи), задатчика 12 напряжения печи, задатчика 13 тока дуги, элемента 14 сравнения, сумматора 15, реле

16. показывающего прибора 17, сигнального табло 18, кнопки 19, блока 20 контроля.

Устройство работает следующим образом.

После наведения жидкой ванны и зажигания дуги блок 9 перемещения электрода переходит на управление от сигнала на его первом входе. При этом, так как и в начальный момент реле 16 отключено, на печи устанавливается режим, соответствующий заданному от задатчика 13 току дуги и от задатчика 12 напряжения дуги, которое поддерживается изменением величины междуэлектродного промежутка (длины дуги). Табло 18 гори, означая необходимость корректировки показаний прибора 17. Прибор

17. показывающий величину междуэлектродного промежутка, в этот (первый) момент работы дает нулевые показания, но табло горит. Затем, по ходу переплава, алгоритм работы данного устройства предполагает периодическую коррекцию показаний прибора 17, начинающуюся по нажатию плавильщиком кнопки t9.

При этом табло 18 гаснет, срабатывает реле 16, в результате чего прекращаются перемещения электрода по сигналу элемента 14 сравнения. Блок 20 контроля считывает значения положения электрода Li. тока И и напряжения Ui печи от блока 8 измерения положения штока 0, электрода 2, датчики 11

тока дуги и датчика 10 напряжения печи соответственно с первого, третьего и второго своих входов, запоминает, эти значения, а затем с третьего выхода на второй вход

5 элемента 15 сравнения выдает сигнал 0,2Н, и на вход источника 7 питания поступает результирующее значение элемента 15 - И + 0,2Н. После чего блок 20 контроля с третьего и второго входов считывает значения 12

0 и 1)2 тока дуги и напряжения печи, запоминает эти значения и с первого выхода выдает сигнал на второй вход блока 9 на перемещение электрода вверх на форсированной скорости до достижения электродом

5 положения L.2 LI + В. По достижению длины блок 20 снимает сигнал с первого своего выхода, считывает информацию о положении электрода -. L2. напряжение Кз печи и токе 1з дуги, запоминает эти значения и

0 выдает сигнал с первого выхода на форсированное перемещение электрода вниз до значения его положения, равного U после чего отключает реле 16 снятием сигнала со второго своего выхода. Затем блок 20 конт5 роля производит вычисления значений со- противления печи Rn и .градиента напряжения печи выражению

.«-J№ : .

0 / U3-U2-RnCl3-l2 )fcn Р L2-Li W и переходит к периодическому определению текущей величины междуэлектродного промежутка L по значению текущего напря- 5 жения Un печи на втором входе и текущего тока 10 дуги на третьем входе в соответствии с выражением:

U-Rn I-A

L

J3

(3),

0 где А - константа плавки;

U Un;l U

и его выводу на прибор 17 с четвертого выхода.

После завершения одного периода кор5 ректировки L и до следующего периода по ,информации о текущих значениях Un и д производится непрерывный подсчет длины дуги по выражению (8).

Блок 20 через заданное время t после

0 отключения реле 16 зажигает табло 17 и начинаете периоде определения и вывода значения междуэлектродного промежутка контролировать (опрашивать) состояние кнопки 19. При нажатии кнопки цикл работы

5 блока 20 повторяется, начиная, с гашения табло 18. .

При горении табло 18 и инициативе плавильщика по уточнению величины междуэлектродного промежутка, которое.

производится при ровном стабильном ходе, печи, он нажимает кнопку 19, .блок 20 производит указанные операции и через 30 сек. плавильщик может считать с прибора 17 уточненное значение длины дуги. На основании этих показаний плавильщик может откорррёктировать длину дуги, изменяя сигнал задатчика 12 и следя за показаниями, прибора 17. Показания прибора являются доверительными пока не горит табло 18.

Для работы блока 20 в него в качестве .постоянных плавки должны быть введены значения А - равного сумме катодного и анодного падения напряжения дуги, t - равного времени переплава примерно 100 мм электрода, В - равного 0,2 величины требуемого междуэлектродного промежутка. : Сумматор, реле, показывающий прибор, сигнальное табло, кнопка являются ши- рокорас пространёнными элементами и их реализация не вызывает затруднений. В качестве блока контроля может быть использовано вычислительное устройство (микро, мини ЭВМ, нестандартное устройство) или контролертипа Ремиконт или Ломиконт. Алгоритм работы блока контроля приведен на фиг. 2. - . : .

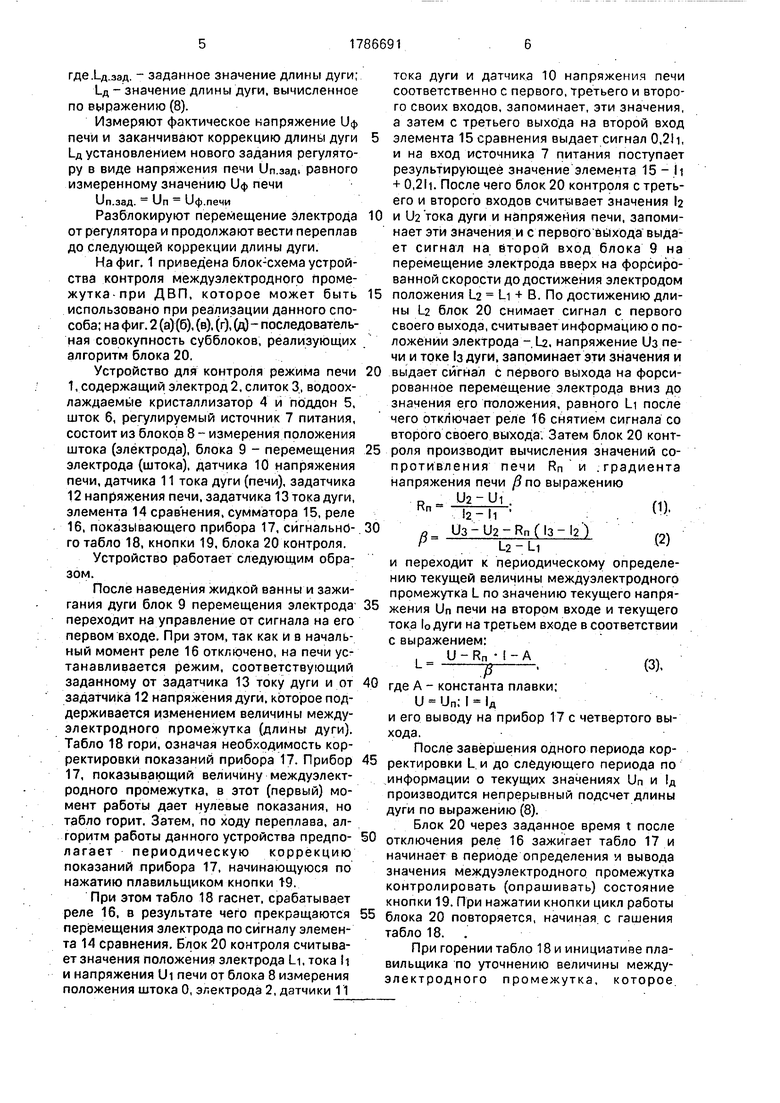

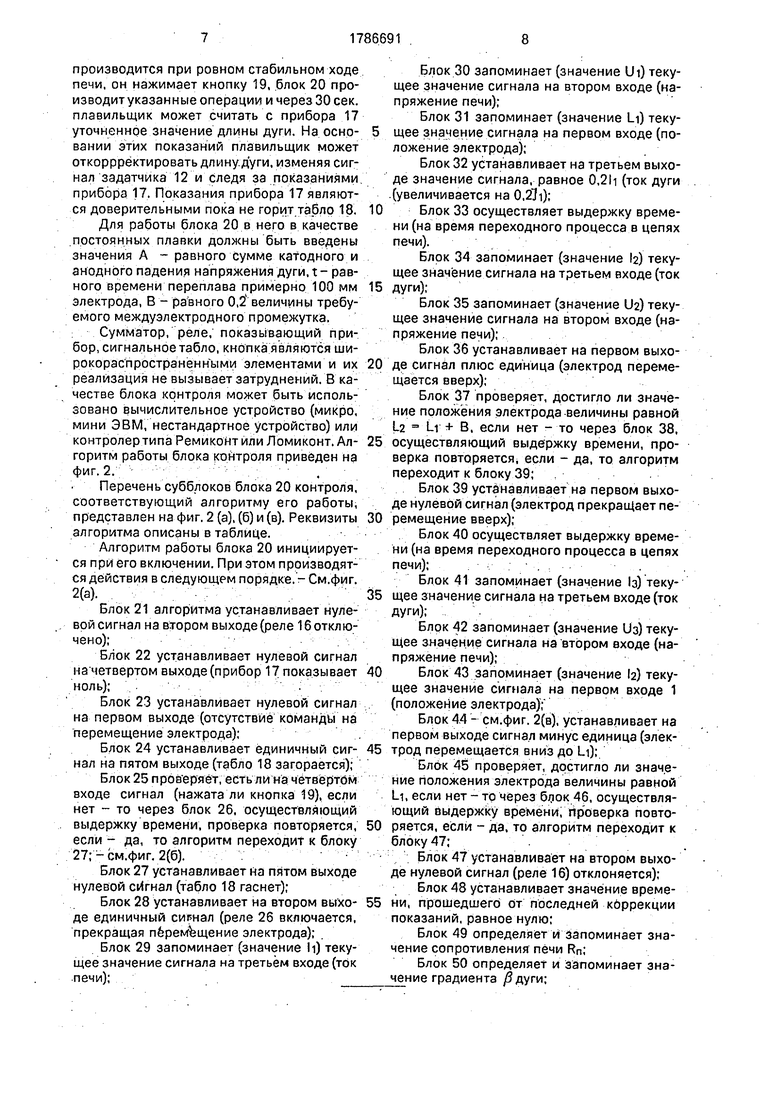

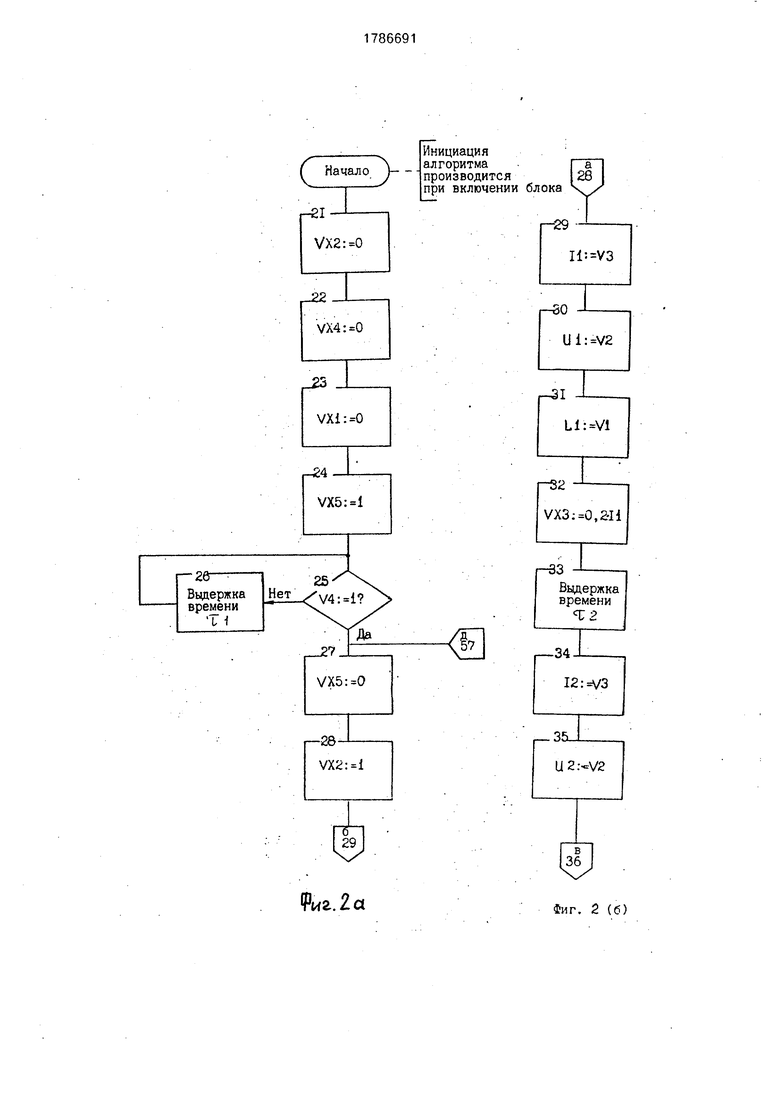

Перечень субблоков блока 20 контроля, соответствующий алгоритму его работы, представлен на фиг. 2 (а), (б) и (в). Реквизиты алгоритма описаны в таблице.

Алгоритм работы блока 20 инициируется при его включении. При этом производятся действия в следующем порядке. - См.фиг. 2(а).,;

Блок 21 алгоритма устанавливает нулевой сигнал на втором выходе (реле 16 отключено);.

Блок 22 устанавливает нулевой сигнал на четвертом выходе (прибор 17 показывает ноль); .. .

Блок 23 устанавливает нулевой сигнал на первом выходе (отсутствие команды на перемещение электрода);

Блок 24 устанавливает единичный сигнал на пятом выходе (табло 18 загорается);

Блок 25 прбв еряет, есть ли на четвёртом входе сигнал (нажата ли кнопка 19), если нет - то через блок 26, осуществляющий выдержку времени, проверка повторяется, если - да, то алгоритм переходит к блоку 27;-см.фиг. 2(6)..

Блок 27 устанавливает на пятом выходе нулевой сигнал (табло 18 гаснет);

Блок 28 устанавливает на втором выходе единичный сигнал (реле 26 включается, прекращая перемещение электрода);

Блок 29 запоминает (значение Н) текущее значение сигнала на третьем входе (ток .печи);

Блок 30 запоминает (значение U i) текущее значение сигнала на втором входе (напряжение печи);

Блок 31 запоминает (значение Li) теку- щее значение сигнала на первом входе (положение электрода);

Блок 32 устанавливает на третьем выходе значение сигнала, равное 0,2Н (ток дуги .(увеличивается на 0,211); 0 Блок 33 осуществляет выдержку времени (на время переходного процесса в цепях печи).

Блок 34 запоминает (значение 2) текущее значение сигнала на третьем входе (ток 5 дуги);

Блок 35 запоминает (значение U2) текущее значение сигнала на втором входе (напряжение печи);

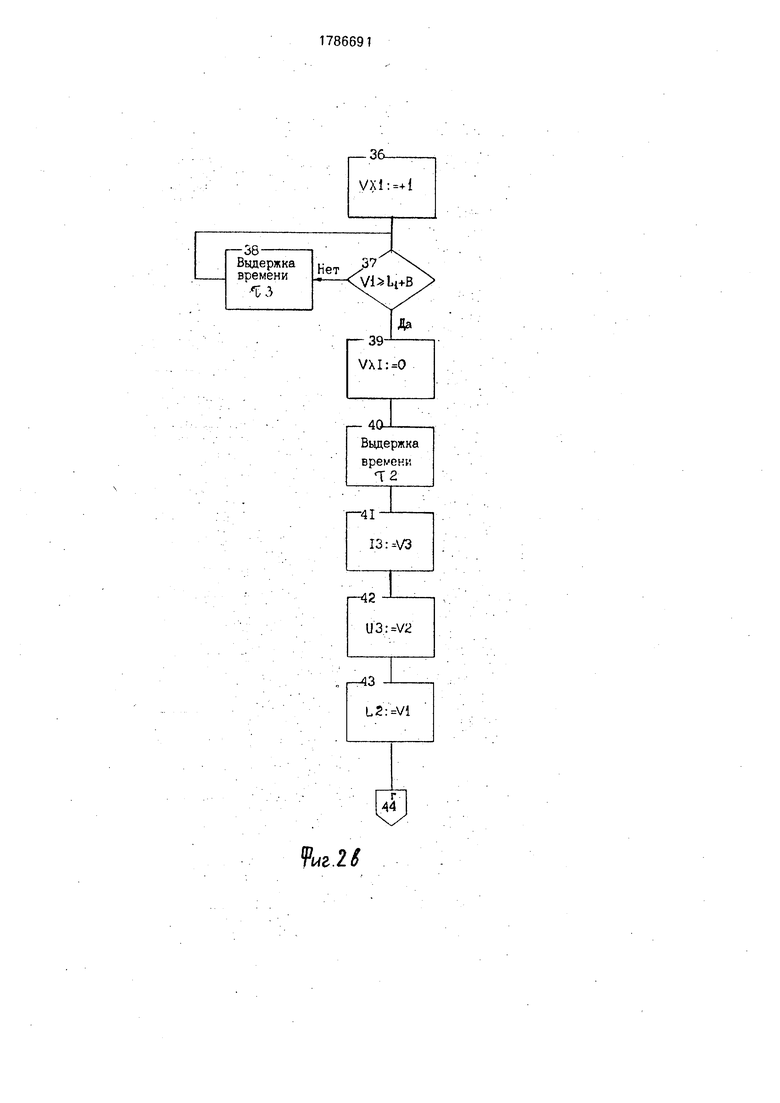

Блок 36 устанавливает на первом выхо- 0 де сигнал плюс единица (электрод перемещается вверх);

Блок 37 проверяет, достигло ли значение положения электрода величины равной L.2 U + В, если нет - то через блок 38, 5 осуществляющий выдержку времени, проверка повторяется, если - да, то алгоритм переходит к блоку 39;

Блок 39 устанавливает на первом выходе нулевой сигнал (электрод прекращает пе- 0 ремещение вверх);

Блок 40 осуществляет выдержку времени (на время переходного процесса в цепях печи);.

Блок 41 запоминает (значение 1з) теку- 5 щее значение сигнала на третьем входе (ток дуги);. .

Блрк 42 запоминает (значение Из) текущее значение сигнала на втором входе (напряжение печи);

0 Блок 43 запоминает (значение 12) текущее значение сигнала на первом входе 1 (положейие электрода);

Блок 44 - см.фиг. 2(в), устанавливает на первом выходе сигнал минус единица (элек- 5 трод перемещается вниз до 1и);

Блок 45 проверяет, достигло ли значение положения электрода величины равной , если нет - то через блок 46, осуществляющий выдержку времени; Проверка повто- 0 ряется, если - да, то алгоритм переходит к блоку 47;.

Блок 47 устанавливает на втором выходе нулевой сигнал (реле 16) отклоняется);

Блок 48 устанавливает значение време- 5 ни, прошедшего от последней коррекции показаний, равное нулю;

Блок 49 определяет и запоминает значение сопротивления печи Rn;

Блок 50 определяет и запоминает зна- чение градиента /Здуги;

Блок 51 осуществляет выдержку времени (на время переходного процесса в цепях печи);

Блок 52 определяет, запоминает и выводить на четвертый выход (на показывающий прибор 17) значение величины междуэлектродного промежутка (длины L дуги), определенное по текущим значениям сигналов на втором и третьем входах (напряжение и ток печи);

Блок 53 проверяет, не достигло ли значение времени, прошедшего от последней коррекции показаний, заданной величины, если нет - то через блок 54, осуществляющий выдержку времени, и блок 55, рсущест- вляющий отсчет времени, алгоритм возвращается на периодическое определение блоком 52 значения междуэлектродного промежутка и проверку блока 53, если - да, то алгоритм переходит к блоку 56;

Блок 56 устанавливает на пятом выходе единичный сигнал (зажигает табло 18);

Блок 57 проверяет, равен ли сигнал на четвертом входе единице (нажата ли кнопка 19), если - нет, то алгоритм возвращает на выполнение блоков 54, 55, 52, 53, 56, если - да, то алгоритм переходит к блоку 27 - фиг. 2 (б), и процесс повторяется, начиная с блока 27.

Таким образом, приведенные технические решения позволяют повысить стабильность процесса вакуумного переплава и. тем самым, качество получаемого металла.

Формула изобретения Способ управления переплавом в вакуумной дуговой печи, при котором зажигают дугу, измеряют текущее значение тока,

сравнивают его с заданным, определяют рассогласование по току и изменяют напряжение регулируемого источника питания в сторону уменьшения рассогласования по току, измеряют напряжение печи, определяют его среднее значение, сравнивают среднее значение напряжения печи с заданным, определяют рассогласование по напряжению и.перемещают, электрод в сторону уменьшения рассогласования по напряжёнию, от л и ч а ю щ и и с я тем, что, с целью улучшения качества выплавляемого слитка путем повышения стабильности процесса переплава, периодически вычисляют текущее значение длины дуги по формуле

. Un-A-Rn-lA 1д ----pJ---Д.,

где Un - напряжение печи;

Rn - сопротивление печи;

1д - ток дуги; / - градиент дуги;

А - постоянная данной плавки, сравнивают текущее значение длиньгдуги с заданным, определяют рассогласование по длине дуги, перемещают электрод в сторону его уменьшения, измеряют напряжение печи при равенстве рассогласования подлине дуги нулю и используют это значение напряжения в качестве заданного.

Фиг. /

Фиг. 2 а

Фиг. 2 (б)

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ ПРОЦЕССА ПЛАВКИ В ВАКУУМНОЙ ДУГОВОЙ ПЕЧИ | 2014 |

|

RU2556249C1 |

| Устройство контроля температуры расплава в индукционной тигельной печи | 1991 |

|

SU1781525A1 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ЭЛЕКТРИЧЕСКОГО РЕЖИМА ДУГОВОЙ МНОГОФАЗНОЙ ЭЛЕКТРОПЕЧИ | 2002 |

|

RU2238616C2 |

| Способ регулирования длины дугового промежутка в вакуумной дуговой печи | 1990 |

|

SU1815812A1 |

| СПОСОБ И СИСТЕМА УПРАВЛЕНИЯ ЭЛЕКТРОТЕХНОЛОГИЧЕСКИМИ РЕЖИМАМИ ВОССТАНОВИТЕЛЬНОЙ ПЛАВКИ ТЕХНИЧЕСКОГО КРЕМНИЯ В РУДНОТЕРМИЧЕСКИХ ЭЛЕКТРИЧЕСКИХ ПЕЧАХ | 2013 |

|

RU2556698C1 |

| Система автоматического управления электрическим режимом плавильного агрегата с двумя источниками электронагрева с использованием интеллектуального датчика контроля агрегатного состояния расплавляемого металла | 2016 |

|

RU2630160C2 |

| Система автоматического управления руднотермической электропечью | 1978 |

|

SU771913A1 |

| СПОСОБ ВАКУУМНОГО ДУГОВОГО ПЕРЕПЛАВА СЛИТКОВ | 2000 |

|

RU2164957C1 |

| СПОСОБ И СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ЭЛЕКТРИЧЕСКИМ РЕЖИМОМ ТРЕХФАЗНОЙ РУДОТЕРМИЧЕСКОЙ ПЕЧИ | 2005 |

|

RU2294603C1 |

| Регулятор мощности дуговой электропечи | 1981 |

|

SU1029432A1 |

Существо предложения: в процессе плавки периодически вычисляют текущее значение длины дуги с заданным. Определяют рассогласование по длине Дуги. Перемещают электрод в сторону его уменьшения. Измеряют напряжение печи при равенстве рассогласования по длине дуги нуля. Используют это значение напряжения в качестве заданного. 2 ил.

Vw.lt

I- 39J-

к. &

n 12-Ii

U3-U2-RC13-12) Ј ----LOT---

Фиг. 2 (г)

Фмг.2Э

| Патент США №3143587 | |||

| кл | |||

| Насос | 1917 |

|

SU13A1 |

| Изаксон-Дёмидов Ю.А | |||

| Автоматическое управление дуговыми вакуумными печами | |||

| М.: ВНИИЭМ, 1971.С | |||

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

Авторы

Даты

1993-01-07—Публикация

1990-01-02—Подача