Способ контроля процесса плавки в вакуумной дуговой печи

Изобретение относится к области измерительной техники и может быть использовано в системах управления технологическими процессами в металлургической промышленности.

Известен способ контроля вакуумной дуговой плавки (RU 2218433 С1, 10.12.2003), в котором регистрируют изобретение участка ванны жидкого металла, измеряют скорость изменения одной четвертой части площади этого изображения и путем сравнения измеренной скорости относительно ее опорного значения фиксируют возникновение аварийной ситуации в дуговой печи.

Недостатком этого способа можно считать сложность регистрации одной четвертой части площади ванны жидкого металла и измерение ее скорости.

Наиболее близким техническим решением к предлагаемому является принятый автором за прототип способ контроля процесса вакуумной дуговой плавки (RU 2215959 С2, 10.11.2003). Согласно этому изобретению возбуждают высокочастотные колебания на резонансной частоте кристаллизатора с плавящимся электродом как коаксиального резонатора и по изменению частоты в процессе плавки судят об уровне заполнения кристаллизатора жидким металлом, а по изменению амплитуды высокочастотных колебаний судят о межэлектродном промежутке (расстоянии) и капельном замыкании.

Недостатком этого известного способа является низкое качество контроля, связанное с неравномерным уменьшением длины расходуемого электрода по длине и незаполненного пространства кристаллизатора.

Техническим результатом заявляемого решения является отслеживание длины дуги в процессе плавки в вакуумной дуговой печи.

Технический результат достигается тем, что в способе контроля процесса плавки в вакуумной дуговой печи, включающем образование колебательного контура с использованием кристаллизатора и измерение резонансной частоты колебательного контура, образуют колебательный контур из последовательно соединенных кристаллизатора, навесного конденсатора и расходуемого электрода с дугой, в котором возбуждают электромагнитные высокочастотные колебания и измеряют резонансную частоту образованного колебательного контура, по величине которой определяют текущее значение длины дуги в вакуумной дуговой печи, изменение которой используют в качестве параметра контроля процесса плавки.

Сущность заявляемого изобретения, характеризуемого совокупностью указанных выше признаков, состоит в том, что возбуждение электромагнитных колебаний в колебательном контуре, выполненном на базе последовательно соединенных активных сопротивлений расходуемого электрода и кристаллизатора, индуктивного сопротивления дуги и емкостного сопротивления навесного конденсатора, дает возможность получить информацию о состоянии качества плавки в вакуумной дуговой печи.

Наличие в заявляемом способе совокупности перечисленных существующих признаков позволяет решить задачу контроля процесса плавки в вакуумной дуговой печи на основе проведения измерения резонансной частоты возбужденного электромагнитными колебаниями высокой частоты колебательного контура, образованного расходуемым электродом с дугой, кристаллизатором и навесным конденсатором, с желаемым техническим результатом, т.е. повышением качества контроля процесса плавки.

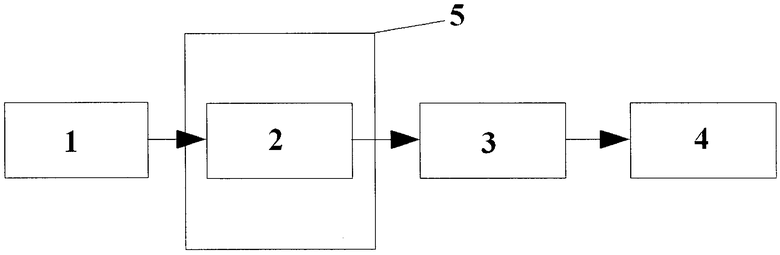

На чертеже представлена функциональная схема устройства, реализующего предлагаемый способ.

Устройство, реализующее предлагаемое техническое решение, содержит генератор высокочастотных колебаний 1, соединенный выходом с входом последовательного контура 2, детектор 3, измеритель амплитудно-частотных характеристик 4. На чертеже цифрой 5 обозначен кристаллизатор вакуумной дуговой печи.

Суть предлагаемого способа заключается в следующем. В вакуумной дуговой печи процесс плавки металлического электрода, как известно, производится за счет дугового разряда, приводящего одновременно к уменьшению длины плавящегося электрода и образованию капельных импульсов. По технологии стекающие из плавящегося электрода капельные импульсы разбрызгиваются на стенках кристаллизатора, что, в свою очередь, обусловливает изменение межэлектродного промежутка (расстояние между плавящимся электродом и ванной жидкого металла, разлитого на стенках кристаллизатора). Согласно технологическому процессу изменение межэлектродного расстояния напрямую связано с длиной дуги, которая в процессе плавки может принимать различные значения. В момент перехода катодного пятна на каплю жидкого металла, стекающего с электрода, возникает падение напряжения за счет шунтирования каплей части дугового разряда. По мере удлинения капли падение напряжения увеличивается. При перемыкании ею междуэлектродного промежутка образуется площадка, соответствующая падению напряжения в короткой сети печи при коротком замыкании. Разбрызгивание капли приводит к восстановлению напряжения печи, причем из-за индуктивного сопротивления короткой сети возникает перенапряжение, которое постепенно уменьшается и напряжение печи восстанавливается. Эти особенности процесса плавки в вакуумной дуговой печи и вольт-амперная характеристика дуги дают основание предположить, что в данном случае дугу можно рассматривать как элемент индуктивности с изменяющимся реактивным сопротивлением.

Выше приведенные соображения легли в основу работы предлагаемого способа контроля процесса плавки в вакуумной дуговой печи.

Данное техническое решение предусматривает построение на базе расходуемого металлического электрода, кристаллизатора, дуги (элементы объекта контроля) и навесного конденсатора колебательного контура и использование его резонансных свойств для оценки качества процесса плавки в вакуумной дуговой печи.

Анализ конструкции вакуумной дуговой печи показывает, что колебательный контур в рассматриваемом случае может быть построен двумя активными сопротивлениями плавящегося электрода и кристаллизатора, одним индуктивным сопротивлением дуги, а также емкостным сопротивлением одного навесного конденсатора. При этом, как показывает практика технологического процесса переплава, величины активных сопротивлений электрода и кристаллизатора могут составить микроомный диапазон. По эксплуатационным данным значение индуктивного сопротивления дуги по постоянному току также может колебаться в микроомном диапазоне. В общем случае активные сопротивления расходуемого электрода и кристаллизатора определяются их габаритами и зависят от удельных сопротивлений их материалов.

В предлагаемом способе с учетом конструкции вакуумной дуговой печи и технологических процессов переплава в ней предложено использование резонансных характеристик последовательного колебательного контура. В силу этого контур в данном случае может быть выполнен в виде последовательно соединенных двух активных сопротивлений, одного индуктивного сопротивления дуги (дугового разряда) и одного емкостного сопротивления навесного конденсатора. При этом активные сопротивления контура должны быть эквивалентными сопротивлениям расходуемого электрода и кристаллизатора соответственно. Выбор этого типа контура обосновывается еще и тем, что навесной конденсатор (емкость), включенный в цепь контура последовательно с двумя активными сопротивлениями и одним индуктивным сопротивлением, даст возможность осуществить гальваническую развязку по питанию постоянным током вакуумной дуговой печи (соединение расходуемого электрода с минусовой шиной источника питания, а плюсовой шины источника питания - с корпусом кристаллизатора).

Из теории колебательных систем известно, что если подать на вход колебательного контура от генератора высокочастотных колебаний сигнал с изменяющейся частотой и постоянной амплитудой, то при равенстве в цепи контура индуктивного сопротивления (ωL) и емкостного сопротивления (1/ωС), в контуре наступает резонанс, фиксирующий частоту резонанса в контуре. Кроме того, при изменении одного из этих реактивных сопротивлений собственная резонансная частота контура может перестроиться в одну или другую сторону в зависимости от знака изменения индуктивного или емкостного сопротивлений. В соответствии с этим в рассматриваемом случае, если подать на вход последовательного колебательного контура, выполненного на базе элементов объекта контроля (расходуемый электрод, кристаллизатор и дуга) и одного навесного конденсатора, высокочастотный сигнал, то изменением частоты подающего на вход контура сигнала можно зарегистрировать резонанс данной колебательной системы при равенстве емкостного сопротивления навесного конденсатора и индуктивного сопротивления дуги. Изменения активных сопротивлений на работу контура при определении резонансной частоты практически не влияют. Их вклад учитывается при определении добротности контура. Отсюда следует, что при постоянных значениях активных сопротивлений расходуемого электрода и кристаллизатора, а также емкостного сопротивления навесного конденсатора изменение величины индуктивного сопротивления дуги можно отслеживать путем перестройки частоты подающего на вход данного последовательного колебательного контура сигнала и возникновением резонанса в контуре, т.е. резонансной частотой контура, связанной с изменением индуктивного сопротивления дуги. Изменение индуктивного сопротивления дуги обусловливается изменением длины дуги в процессе плавки расходуемого электрода.

Известно, что при переплаве длина дуги тождественна длине межэлектродного промежутка (расстояние). С другой стороны, по технологии для стабилизации процесса плавки необходимо поддерживать длину межэлектродного промежутка в некотором оптимальном диапазоне, так например, для сплава ЭП708, содержащего 2,1% Al, диапазон изменения межэлектродного промежутка может составить от 11-14 мм. При длине дуги (межэлектродное расстояние) менее 11 мм возникают длительные капельные короткие замыкания, в результате чего в слитке может образоваться дефект типа «послойная кристаллизация», а при длине дуги более 14 мм возможно самопроизвольное увеличение длины междуэлектродного промежутка до 30-35 мм с образованием в слитке дефектов типа «корона» и «внеосевая ликвация». Отсюда следует, что отслеживанием длины дуги по резонансной частоте колебательного контура можно обеспечить контроль качества процесса плавки в вакуумной дуговой печи.

Устройство, реализующее данное техническое решение, работает следующим образом. Выходным сигналом генератора 1 возбуждают высокочастотные колебания в последовательном контуре 2. Далее с выхода контура сигнал через детектор 3 поступает на вход измерителя амплитудно-частотных характеристик 4. Здесь регистрируется резонанс в колебательном контуре, измеряется резонансная частота и по ее величине определяется текущее значение длины дуги (межэлектродный промежуток) в вакуумной дуговой печи 5.

Таким образом, согласно предлагаемому техническому решению на основе возбуждения электромагнитных колебаний высокой частоты в колебательном контуре, выполненном на базе навесного конденсатора и элементов объекта контроля, и измерением собственной резонансной частоты последовательного колебательного контура можно обеспечить контроль процесса плавки в вакуумной дуговой печи.

Предлагаемый способ успешно может быть применен в металлургической промышленности при централизованном управлении АСУ ТП ДВП.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля процесса плавки в вакуумной дуговой печи | 2015 |

|

RU2620537C2 |

| СПОСОБ КОНТРОЛЯ ПРОЦЕССА ВАКУУМНОЙ ДУГОВОЙ ПЛАВКИ | 2001 |

|

RU2215959C2 |

| СПОСОБ КОНТРОЛЯ И УПРАВЛЕНИЯ РЕЖИМАМИ РАБОТЫ ВАКУУМНЫХ ДУГОВЫХ ПЕЧЕЙ | 2002 |

|

RU2218432C2 |

| СПОСОБ ПЕРЕПЛАВА МЕТАЛЛА В ВАКУУМНОЙ ЭЛЕКТРОДУГОВОЙ ПЕЧИ | 2012 |

|

RU2516325C2 |

| СПОСОБ КОНТРОЛЯ И УПРАВЛЕНИЯ РЕЖИМАМИ РАБОТЫ ВАКУУМНЫХ ДУГОВЫХ ПЕЧЕЙ | 2003 |

|

RU2240365C1 |

| СПОСОБ КОНТРОЛЯ И РЕГУЛИРОВАНИЯ МЕЖЭЛЕКТРОДНОГО ПРОМЕЖУТКА В ПРОЦЕССЕ ВАКУУМНОЙ ДУГОВОЙ ПЛАВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2227167C1 |

| СПОСОБ КОНТРОЛЯ ПРОЦЕССА ВАКУУМНОЙ ДУГОВОЙ ПЛАВКИ | 2004 |

|

RU2278176C1 |

| СПОСОБ КОНТРОЛЯ РАБОТЫ ВАКУУМНОЙ ЭЛЕКТРОДУГОВОЙ ПЕЧИ | 2001 |

|

RU2191837C2 |

| СПОСОБ КОНТРОЛЯ ПРОЦЕССА ВАКУУМНОЙ ДУГОВОЙ ПЛАВКИ | 2008 |

|

RU2375473C1 |

| СПОСОБ КОНТРОЛЯ МЕЖЭЛЕКТРОДНОГО ПРОМЕЖУТКА В ПРОЦЕССЕ ВАКУУМНОЙ ДУГОВОЙ ПЛАВКИ | 2008 |

|

RU2374337C1 |

Изобретение относится к области измерительной техники. Техническим результатом заявляемого решения является отслеживание длины дуги в процессе плавки в вакуумной дуговой печи. Технический результат достигается тем, что в способе контроля процесса плавки в вакуумной дуговой печи, включающем образование колебательного контура с использованием кристаллизатора и измерение резонансной частоты колебательного контура, образуют колебательный контур из последовательно соединенных кристаллизатора, навесного конденсатора и расходуемого электрода с дугой. В указанном колебательном контуре возбуждают электромагнитные высокочастотные колебания и измеряют резонансную частоту, по величине которой определяют текущее значение длины дуги в вакуумной дуговой печи, изменение которой используют в качестве параметра контроля процесса плавки. 1 ил.

Способ контроля процесса плавки в вакуумной дуговой печи, включающий образование колебательного контура с использованием кристаллизатора и измерение резонансной частоты колебательного контура, отличающийся тем, что образуют колебательный контур из последовательно соединенных кристаллизатора, навесного конденсатора и расходуемого электрода с дугой, в котором возбуждают электромагнитные высокочастотные колебания и измеряют резонансную частоту образованного колебательного контура, по величине которой определяют текущее значение длины дуги в вакуумной дуговой печи, изменение которой используют в качестве параметра контроля процесса плавки.

| СПОСОБ КОНТРОЛЯ ПРОЦЕССА ВАКУУМНОЙ ДУГОВОЙ ПЛАВКИ | 2001 |

|

RU2215959C2 |

| СПОСОБ КОНТРОЛЯ И УПРАВЛЕНИЯ РЕЖИМАМИ РАБОТЫ ВАКУУМНЫХ ДУГОВЫХ ПЕЧЕЙ | 2002 |

|

RU2218432C2 |

| Способ контроля длины дуги | 1979 |

|

SU863226A1 |

| Станок для изготовления игл | 1929 |

|

SU29820A1 |

| Устройство контроля уровня металла в кристаллизаторе | 1976 |

|

SU651202A1 |

| ПОВОРОТНОЕ ЗЕРКАЛО | 2017 |

|

RU2670571C2 |

Авторы

Даты

2015-07-10—Публикация

2014-02-07—Подача