Изобретение относится к области специальной металлургии, в частности к вакуумному дуговому переплаву высокореакционных металлов и сплавов, и может быть использовано при получении слитков второго переплава из титановых сплавов.

Известен способ второго вакуумного дугового переплава слитков титановых сплавов диаметром 650-850 мм, включающий подготовку расходуемых электродов (слитков первого переплава) к плавлению, начальный период плавки, основной период плавки и окончание процесса плавления (Титановые сплавы. Плавка и литье титановых сплавов. Отв. редактор В.В. Добаткин М.: Металлургия, 1978, с. 295-306 [1]) - прототип.

Подготовка слитков первого переплава к плавлению включает в себя обрезку короны, снятие фасок с донника, проточку или торцовку окисленных участков и удаление с боковой поверхности хлоридов.

Начальный период плавки заключается в возбуждении электрической дуги между электродом и поддоном с плавным увеличением тока дуги с 5 кА до 25-37 кА в течение 25-30 мин (разведение жидкой ванны на поддоне).

Основной период плавки заключается в плавлении электрода на силе тока дуги 25-37 кА и напряжении дуги 46-50 В при включенном соленоиде с оптимальным уровнем напряженности знакопеременного магнитного поля 40-80 Э и автоматическом регулировании процесса (АРДП).

Заключительный период плавки - выведение усадочной раковины ведут при снижении силы тока дуги в течение длительного времени с 10 до 3 кА и напряжения соответственно с 30 до 23 В с отключенным АРДП.

Недостатки известного способа заключаются в том, что практически не контролируется величина дугового зазора между торцом электрода и ванной жидкого металла. (см. (1) с. 290, рис. 114; с. 277, рис. 111), что приводит к увеличению дугового зазора до 160 мм и вызывает неравномерность сплавления электрода, преждевременный отход слитка от стенки кристаллизатора, затекание жидкого металла в образовавшийся зазор. В связи с этим увеличивается вероятность создания "моста" по всей длине слитка (затекание жидкого металла под торец электрода), вызывающего образование литейных дефектов (усадочная раковина, усадочные поры и др.) по всей длине слитка, что значительно снижает выход годного металла.

Задачей, на решение которой направлено данное изобретение, является повышение выхода годного выплавляемых слитков за счет уменьшения литейных дефектов, в частности исключения затекания жидкого металла в зазор между стенкой кристаллизатора и выплавляемым слитком.

Поставленная задача решается тем, что в способе вакуумного дугового переплава слитков, преимущественно титановых сплавов, перед началом основного периода плавления расходуемого электрода (слитка первого переплава) устанавливают оптимальную величину дугового зазора в пределах 10 - 60 мм и поддерживают ее с точностью ±5 мм до конца процесса плавления расходуемого электрода путем одновременного измерения напряжения на дуге и повышения давления в печи и корректировки этих величин до необходимых значений изменением скорости перемещения электрода вниз, при этом оптимальную величину дугового зазора определяют для каждого значения силы тока дуги.

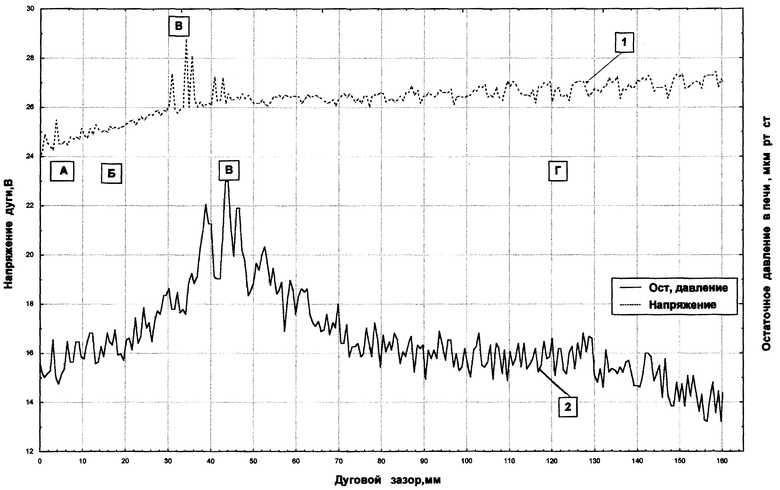

Основным отличием предлагаемого способа по сравнению с прототипом является то, что по виду разряда дуги (появление анодных пятен и повышение давления в печи за счет интенсивного испарения) определяют верхний оптимальный предел дугового зазора (60 мм), что практически невозможно сделать по напряжению на дуге. Одновременное измерение напряжения на дуге и повышения давления в печи позволяет точно определить момент перехода на длинную дугу (дуговой зазор 70 - 160 мм).

При плавлении расходуемого электрода (слитка первого переплава) в основной период плавки при увеличении дугового зазора выше 60 мм явно наблюдаются броски по напряжению на дуге и повышение давления в печи, что связано с переходными процессами горения дуги - видом дугового разряда. Ход штока плавно увеличивают, опуская электрод вниз до уменьшения величины бросков напряжения и давления в печи. Зная зависимость напряжения дуги и давления в печи от дугового зазора для каждого значения силы тока дуги, можно довольно точно установить оптимальный дуговой зазор для каждой конкретной плавки.

Сущность предлагаемого способа вакуумного дугового переплава слитков поясняется графическими материалами, где приведены параметры плавления электрода:

1 - диаграмма записи напряжения на дуге;

2 - диаграмма записи повышения давления в печи. Здесь же показаны интервалы дугового зазора: А - капельные замыкания: Б - оптимальный дуговой зазор; В - верхний предел оптимального дугового зазора - изменение вида горения дуги (скачки по напряжению и давлению в печи): Г - нерациональный дуговой зазор (длинная дуга).

Пример. Плавление слитка первого переплава (расходуемого электрода) осуществляли в вакуумной дуговой электрической печи ДТВ-8,7-Г10.

На расходуемом электроде сплава Вт22 диаметром 705 мм длиной 2100 мм фрезой была изготовлена метка (продольная канавка длиной 120 мм) для фиксации начала выведения усадочной раковины (ВУР). Электрод загрузили в кристаллизатор диаметром 770 мм. После загрузки и центровки электрода произвели его приварку к электрододержателю (огарку). Печь вакуумировали, включили источник питания и установили ток дуги 5 кА и дуговой зазор 40 мм (длина дуги). Через 5 мин ток дуги увеличили до 9 кА и после наведения ванны жидкого металла на поддоне (15 мин) включили соленоид и плавно в течение 5 мин. увеличили ток до 11 кА (рабочий режим), после чего включили электропривод штока и опустили электрод вниз со скоростью 0,45 мм/мин, до величины дугового зазора 20 мм, оптимальной для данного значения силы тока дуги. Компьютер отображает модель плавки по усредненному значению напряжения на дуге: U1 + U2+ . .. +Un/n, где U1, U2...Un мгновенные значения напряжения на дуге; n - количество замеров. Для дугового зазора 20 мм стационарный процесс плавки протекает при напряжении на дуге 26,01 В. В процессе плавки появился сигнал по напряжению (превышение среднего значения на Δ U = 1,0-2,5 В и повышение давления в печи на Δ P = 3-4 мм рт. ст.), оператор увеличил скорость перемещения электрода вниз до 0,75 мм/мин. Плавка стабилизировалась, сигнал исчез. Таким образом исключается плавка в режиме Г - нерациональный дуговой зазор - с затеканием жидкого металла в зазор между стенкой кристаллизатора и слитком. При появлении светящейся метки перешли к режиму ВУР. Дуговой зазор в этот период изменялся в пределах 15-20 мм. После окончания выведения усадочной раковины через 1 ч произвели измерение дугового зазора путем опускания штока с остатком электрода до короткого замыкания (6 мм). После остывания слитка (через 3 ч) печь вскрыли, произвели измерение остатка электрода (60 мм) и настылей (6-8 мм). Полученный слиток был хорошего качества, без затеков, выход годного увеличился на 0,5% за счет уменьшения литейных дефектов.

Предлагаемый способ вакуумного дугового переплава слитков по сравнению с известными позволяет проводить плавку с оптимальным дуговым зазором, фиксировать и исключать превышение верхней границы дугового зазора с помощью компьютера довольно точно (±5 мм), уменьшить образование литейных дефектов, исключить затекание жидкого металла между стенкой кристаллизатора и слитком и в целом повысить выход годного выплавляемых слитков.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВАКУУМНОГО ДУГОВОГО ПЕРЕПЛАВА СЛИТКОВ | 1999 |

|

RU2149196C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ | 2000 |

|

RU2191836C2 |

| СПОСОБ ВАКУУМНОГО ДУГОВОГО ПЕРЕПЛАВА СЛИТКОВ | 2004 |

|

RU2247787C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ | 1995 |

|

RU2082789C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ | 2003 |

|

RU2244029C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛИТКОВ ИЗ НЕКОМПАКТНЫХ СТАЛЬНЫХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ БЛОКОВ СТАЛЬНЫХ РАСХОДУЕМЫХ ЭЛЕКТРОДОВ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1999 |

|

RU2148665C1 |

| СПОСОБ КОНТРОЛЯ РАБОТЫ ВАКУУМНОЙ ЭЛЕКТРОДУГОВОЙ ПЕЧИ | 2001 |

|

RU2191837C2 |

| РАСХОДУЕМЫЙ ЭЛЕКТРОД | 1999 |

|

RU2166842C1 |

| СПОСОБ КОНТРОЛЯ ПРОЦЕССА ВАКУУМНОЙ ДУГОВОЙ ПЛАВКИ | 2004 |

|

RU2278176C1 |

| РАСХОДУЕМЫЙ ЭЛЕКТРОД ВАКУУМНОЙ ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 2002 |

|

RU2215381C1 |

Изобретение относится к специальной электрометаллургии, а именно к вакуумному дуговому переплаву высокореакционных металлов и сплавов, и может быть использовано при выплавке слитков второго переплава из титановых сплавов. Сущность изобретения: перед основным периодом плавки расходуемого электрода (слитка первого переплава) устанавливают оптимальную величину дугового зазора в пределах 10-60 мм и поддерживают ее с точностью ±5 мм до конца процесса плавления электрода путем одновременного измерения напряжения на дуге и повышения давления в печи и корректировки их до необходимых значений изменением скорости перемещения электрода вниз, при этом оптимальную величину дугового зазора определяют для каждого значения силы тока дуги. Способ позволяет повысить выход годного выплавляемых слитков за счет уменьшения литейных дефектов, в частности исключения затекания жидкого металла в зазор между стенкой кристаллизатора и выплавляемым слитком. 1 з.п. ф-лы, 1 ил.

| Титановые сплавы | |||

| Плавка и литье титановых сплавов | |||

| /Под редакцией Добаткина В.И | |||

| - М.: Металлургия, 1978, с.295-306 | |||

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ | 1995 |

|

RU2082789C1 |

| Способ производства сталей и сплавов в вакуумных печах с кристаллизатором | 1973 |

|

SU460303A1 |

| Способ дугового переплава | 1973 |

|

SU519479A1 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКИХСЛИТКОВФОНД енооЕРтоа | 1973 |

|

SU435288A1 |

| US 5354355 A, 11.10.1994 | |||

| Машина для загибки края деталей верха обуви | 1961 |

|

SU145159A1 |

Авторы

Даты

2001-04-10—Публикация

2000-03-27—Подача