Изобретение относится к высокотемпературным сверхпроводникам (ВТСП) и может быть использовано при изготовлении мишеней ВТСП для получения тонких пленок магнетронным распылением.

Технической задачей, решаемой изобретением, является создание способа изготовления мишеней ВТСП, который позволяет получать мишени больших размеров с большим сроком службы.

Известен способ [Л1] изготовления мишени, когда распыляемую часть мишени наклеивают или припаивают на металлическое основание (Данилин Б.М. Сырчин В. К. Магнетронные распылительные системы. М. Радио и связь, 1982).

Наиболее близким решением по технической сущности к предлагаемому способу создания мишеней ВТСП является способ [Л2] (заявка Японии N 6393859, кл. С 23 С 14/34 1988, РЖМ 12Е 352П, 1989), включающий приготовление порошка материала мишени, размещение порошка на поверхности основания мишени, прессование и спекание.

Недостатком известного способа является малый срок службы мишеней. При распределении поверхность мишени разогревается. Перегрев, а также давление мембраны магнетрона приводят к механическим напряжениям в мишени и ее растрескиванию. Особенно существенно это для мишеней большой площади.

Целью предлагаемого изобретения является увеличение срока службы мишеней.

Поставленная цель достигается тем, что как и в известном способе, проводят приготовление порошка материала мишени, размещение порошка на поверхности основания, прессование и спекание, но в отличие от известного способа в качестве порошка используют порошок из сверхпроводящей металлокерамики, а в качестве основания мишени используют медную подложку.

Докажем существенность отличий. В известном способе [Л2] мишень после формования является чисто керамической. В предлагаемом способе формование и спекание мишени проводят в медном основании. Получаемая мишень образует единое целое: керамика ВТСП и медное основание. Поэтому можно считать, что отличия предлагаемого способа от известного существенны.

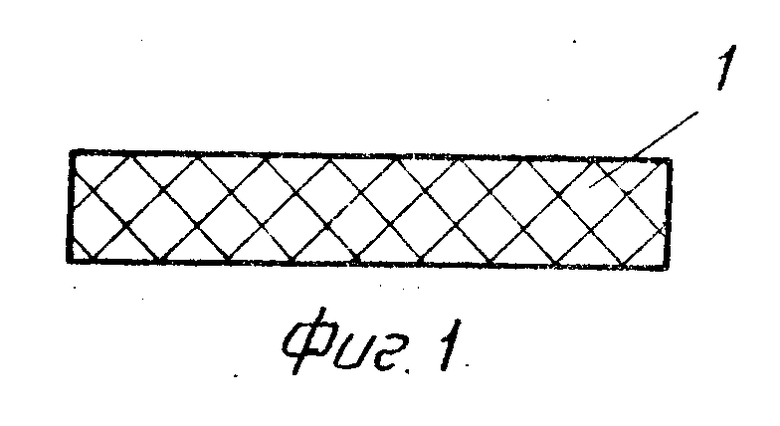

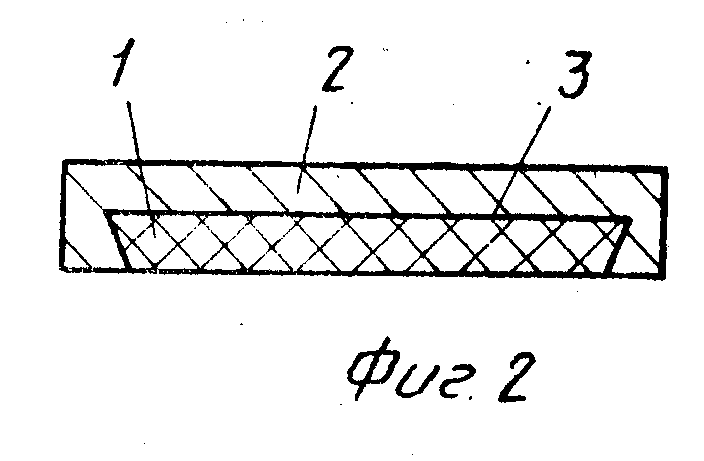

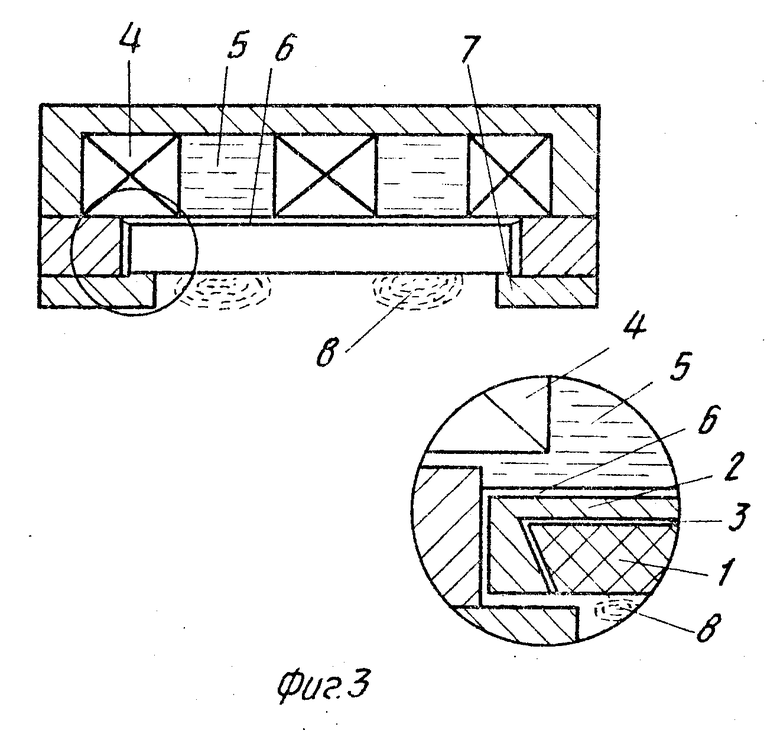

На фиг.1 изображена мишень, получаемая по известному способу; на фиг.2 - то же, по предлагаемому, где 1 керамика ВТСП, 2 медное основание. На границе между ними образуется тонкий слой 3, обеспечивающий хорошую адгезию мишени к основанию и отвод от мишени тепла в процессе распыления. На фиг.3 изображена конструкция магнетрона, где 4 магнитопровод, 5 охлаждающая вода, 6 мембрана, 7 прижимная рамка, 8 области локализации плазмы.

Рассмотрим процессы, протекающие при распылении мишени, изготовленной по предлагаемому способу. Плазма разогревает поверхность мишени неравномерно, что приводит к механическим напряжениям. Медное основание выравнивает тепловое поле и благодаря хорошему тепловому контакту к мембране охлаждаемого магнетрона отводит тепло, что позволяет уменьшить эти напряжения. Кроме того, жесткая конструкция основания исключает непосредственное давление мембраны на керамику. Таким образом, применение основания предохраняет керамику от растрескивания и увеличивает срок службы мишени.

П р и м е р. По предлагаемому способу изготавливались мишени ВТСП состава YBa2Cu3O7-δ. За основу брались исходные компоненты: Y2O3, BaCO3, CuCO3Cu(OH)2, в расчете на стехиометрический состав мишеней. Смешивание и водный помол компонентов проводили в шаровой мельнице. Синтез осуществляли на воздухе при температуре 920 975oС с промежуточными сухими помолами. Общее время синтеза 20 ч. Синтезированный порошок ВТСП впрессовывали в медное основание давлением 5 40 МПа. Мишени имели различную конфигурацию площадью 60- 120 см2. Спекание мишени проводили на воздухе при температуре 950 1050oС в течение 4 7 ч с последующим охлаждением в печи в течение 10 15 ч. По подобному способу изготавливали мишени ВТСП системы Bi-Sr-Ca-Cu-O.

Мишень ВТСП состава -YBa2Cu3O7-δ с размером основания 134х66х6 мм, размер выборки для ВТСП керамики 125х56х4 мм, спекали при температуре 975oС в течение 4 ч. Срок службы мишени составил более 60 ч.

Преимуществом предлагаемого способа изготовления мишеней ВТСП (особенно мишеней большой площади), кроме значительного срока службы, является отсутствие необходимости применения пресс-формы при формовании мишени, что снижает затраты на ее изготовление. Особенно это важно при штучном изготовлении мишеней различных размеров и конфигураций.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МОНОФАЗНОГО ВЫСОКОДИСПЕРСНОГО ПОРОШКА ВЫСОКОТЕМПЕРАТУРНОГО СВЕРХПРОВОДНИКА | 1991 |

|

SU1829811A1 |

| СПОСОБ ПОЛУЧЕНИЯ МИШЕНЕЙ ДЛЯ ОСАЖДЕНИЯ ВТСП-ПЛЕНОК | 1992 |

|

RU2064717C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОЛСТЫХ ВЫСОКОТЕМПЕРАТУРНЫХ СВЕРХПРОВОДЯЩИХ ПЛЕНОК Y BA*002CU*003O*007 | 1992 |

|

RU2083032C1 |

| Модификатор и способ изменения электрофизических и магнитных свойств керамики | 2021 |

|

RU2768221C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИШЕНИ ДЛЯ МАГНЕТРОННОГО НАНЕСЕНИЯ СВЕРХПРОВОДНИКОВЫХ ПЛЕНОК СОСТАВА Bi-Pb-Sr-Ca-Cu-O | 2008 |

|

RU2385517C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХПРОВОДЯЩЕГО ОКСИДНОГО МАТЕРИАЛА НА ОСНОВЕ ИТТРИЙ-БАРИЕВОГО КУПРАТА | 1994 |

|

RU2064909C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИШЕНЕЙ ДЛЯ НАНЕСЕНИЯ ТОНКИХ СВЕРХПРОВОДЯЩИХ СЛОЕВ МЕТОДОМ ЛАЗЕРНОГО ИМПУЛЬСНОГО РАСПЫЛЕНИЯ | 2023 |

|

RU2822276C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ СВЕРХПРОВОДЯЩИХ ИЗДЕЛИЙ ИЗ ПОРОШКА СВЕРХПРОВОДЯЩЕЙ КЕРАМИКИ | 1993 |

|

RU2050604C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНТАКТОВ К СВЕРХПРОВОДЯЩЕЙ КЕРАМИКЕ | 1992 |

|

RU2057618C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИШЕНИ | 1990 |

|

RU2086699C1 |

Сущность изобретения: исходные компоненты - Y2O3, BaCO3, CuCO3, Cu(OH)2 - смешивают в шаровой мельнице. Синтез осуществляют на воздухе при температуре 920-975oС в течение 20 ч. Синтезированный порошок ВТСП впрессовывают в медное основание под давлением 5-40 МПа. Спекание мишени проводили на воздухе при температуре 950-1050oС в течение 4-7 ч. 3 ил.

Способ изготовления мишени для получения тонких пленок, включающий приготовление порошка материала мишени, размещение порошка на поверхности основания мишени, прессование и спекание, отличающийся тем, что, с целью увеличения срока службы мишени, в качестве порошка используют порошок из сверхпроводящей металлокерамики, а в качестве основания мишени используют медную подложку.

| Высокотемпературные верхпроводники./Под ред | |||

| Нелсона Д., Уиттинхема М., Джорджа Т | |||

| - М., Мир, 1988 | |||

| Заявка Японии N 6393859, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1996-09-20—Публикация

1989-10-06—Подача