Изобретение относится к электронной технике, в частности к методам изготовления металлопористых катодов (МПК) для электронных приборов СВЧ. К загерметизированным участкам металлопористых катодов предъявляются жесткие требования: в части отсутствия сколов эмиттирующей поверхности, заданной величины снижения испарения и гладкости обкатанной поверхности.

Установлено, что уплотнение боковой поверхности эмиттера значительно повышает долговечность катода.

Известен способ изготовления металлопористого катода, включающий уплотнение приповерхностного слоя эмиттера роликом или шариком с усилием, составляющим 0,3-0,7 прочности обрабатываемого материала эмиттера. К недостаткам способа следует отнести малую глубину уплотненного слоя, не обеспечивающую требуемого уровня снижения испарения с поверхности МПК.

Известен также способ герметизации нерабочей поверхности катода, в котором катод запрессовывается в фольгу, выполненную из тугоплавкого металла, и с помощью пуансона продавливается через матрицу. Фольга плотно облегает нерабочие поверхности снизу и с боков, что снижает скорость испарения эмиссионно-активного материала. Недостатком указанного способа является необходимость обеспечения заметной толщины фольги ≈ 50-100 мкм, что в ряде случаев неприемлемо.

Наиболее близким к предлагаемому является способ обкатки боковой поверхности эмиттера тугоплавким роликом с усилием на боковую поверхность около 1 кг и пропусканием через место контакта тока величиной 20-30 А при вращении катода со скоростью 1200-1500 об/мин в течение 5-7 мин. Этот способ применяется для обкатки боковой поверхности катодов, представляющих собой колпачки с тонкими стенками.

Поджатие ролика к вращающемуся колпачку осуществляется вручную, а критерием качества обкатки является максимальный размер пор, выходящих на поверхность, который не должен превышать 0,5 мкм при реализации этого способа для обкатки боковой поверхности катодов диаметров 1-5 мм в виде сплошного цилиндра были выявлены следующие недостатки. Во-первых, при зажатии в цангу и последующей обкатке боковой поверхности цилиндра наблюдаются сколы эмиттирующей поверхности и разломы катодов из-за наличия рычага сил. Этот брак особенно резко нарастает с уменьшением диаметра катода. Во-вторых, эффект снижения скорости испарения при обкатке катодов разного диаметра и высоты оказался нестабильным вследствие зависимости оптимальных режимов обкатки (время, ток, усилие обкатки) от диаметра и высоты эмиттеров. И, наконец, обкатка катодов малой высоты (1-2 мм ) приводит к низкому качеству поверхности (раковины, сколы) из-за искрения.

Целью изобретения является повышение выхода годных катодов путем обеспечения гарантированной величины приповерхностного уплотненного слоя и сокращение времени обкатки катодов.

Поставленная цель достигается тем, что боковую поверхность катода приводят в контакт с тремя роликами, расположенными равномерно по окружности катода, вращающимися со скоростью n = (100-300)/dp (об/с), где dp - диаметр ролика (мм), без проскальзывания относительно катода, при этом со стороны каждого ролика создают радиальное усилие величиной W = (0,075 + 0,175)l (кг), где l - длина образующей катода (мм), ток величиной I = (10 + 15)l (A) пропускают через контакты катод-ролик в течение времени t = (7,5-12,5)dк, (с), где dк - диаметр катода, мм.

Зависимость усилия и тока обкатки от длины образующей цилиндрической поверхности, равномерность нагрузки по длине образующей наряду с временем обкатки, зависящим от диаметра катода, обеспечивают воспроизводимость толщины уплотненного слоя катодов и заданный уровень снижения скорости напыления. Отсутствие сколов и разломов кромок катодов вследствие симметричности нагружения катода со стороны роликов обеспечивает повышение выхода годных катодов и увеличивает устойчивость к пробоям. Одновременная обкатка тремя роликами обеспечивает сокращение времени обкатки не менее чем в 3 раза по сравнению с прототипом.

Рассмотрим подробнее процесс обкатки катода роликами. Ширина площадки δ, по которой контактирует образующая катода и ролика, зависит от усилия W и длины образующей катода следующим образом

δ ~  , где σ - предел текучести материалов.

, где σ - предел текучести материалов.

Разогрев и уплотнение поверхностного слоя, производимый током I, проходящим через площадку шириной δ, зависит от плотности тока j

j =  , времени τ, в течение которого ток проходит через любую точку поверхности за один оборот катода,

, времени τ, в течение которого ток проходит через любую точку поверхности за один оборот катода,

τ ~  , где n - число оборотов катода (с), и общего времени обкатки каждой точки t

, где n - число оборотов катода (с), и общего времени обкатки каждой точки t

t =  ·tоб, где tоб - время обкатки.

·tоб, где tоб - время обкатки.

Воспроизводимости процесса можно добиться, если значения δ, Т и t для любых размеров катодов остаются в экспериментально отработанных пределах.

Если имеется катод диаметром d4 и длиной образующей катода l1 и для него отработан режим обкатки, обеспечивающей высокое качество, т.е. известны W1, d1, l1, tоб1, dp1, n1, I1, то для любых других катодных параметров d1, dp и I легко получить

W =  l; I =

l; I =  l,

l,

tоб=  d; m = (dp1 -n)/dp.

d; m = (dp1 -n)/dp.

Таким образом, отработка способа обкатки заключается в экспериментальном определении констант ;

;  ;

;  d

d n

n ;

; .

.

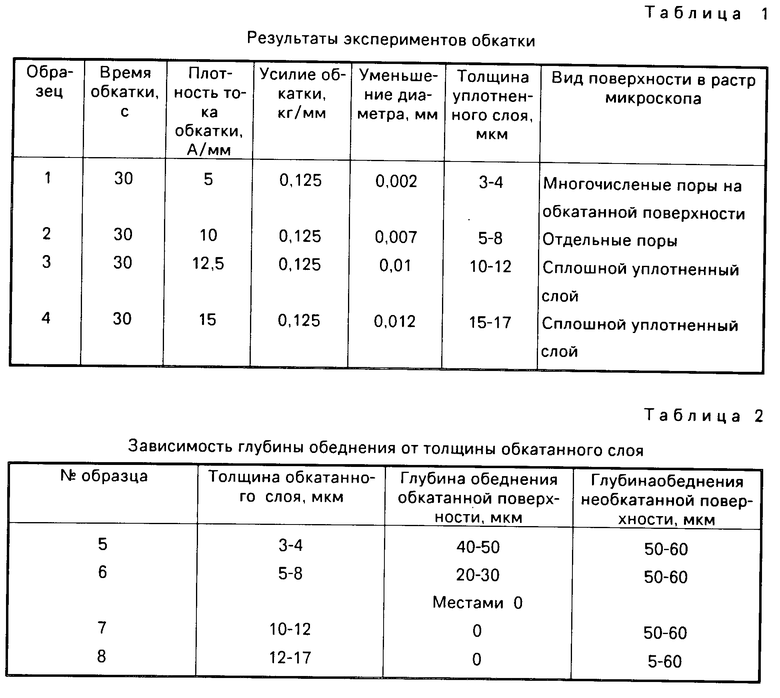

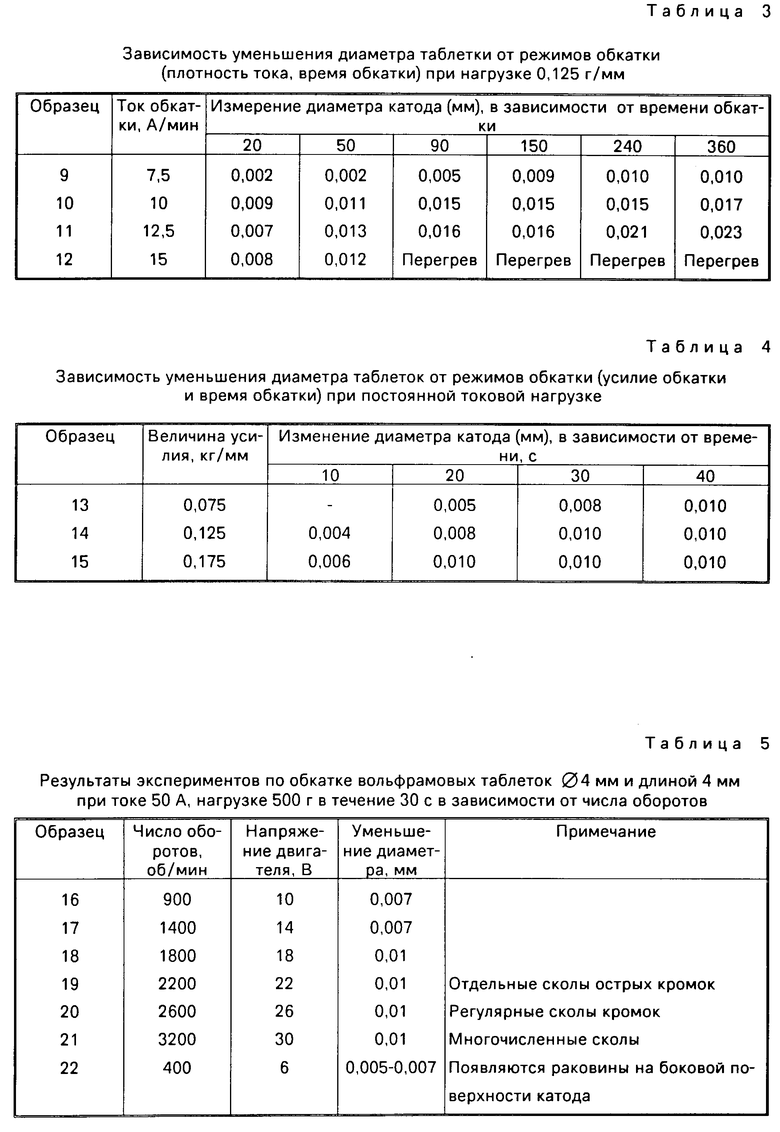

Результаты обработки режимов обкатки на катоде приведены в табл. 1-5.

Из этих результатов следует, что для обеспечения стабильного эффекта снижения испарения за счет образования уплотненного слоя толщиной 10-15 мкм и получения высокого качества обрабатываемой поверхности необходимо, чтобы соблюдались соотношения

0,075 ≅ W1/I1 ≅ 0,175 (кг/мм),

10 ≅ I1/l1 ≅ 15 (A/мм),

7,5 ≅ tоб.1/d1 ≅ 12,5 (c/мм),

100 ≅ dp1 n1 ≅ 300 (об/м). Диапазон значений выбранных параметров обеспечивает оптимальную толщину уплотненного поверхностного слоя 10-15 мкм, что достаточно для стабилизации эффекта подавления испарения активного вещества и не приводит в рассматриваемом диапазоне диаметров катода 1-5 мм к заметному снижению площади эмиттирующей поверхности за счет образования слабо эмиттирующего цилиндрического наружного слоя.

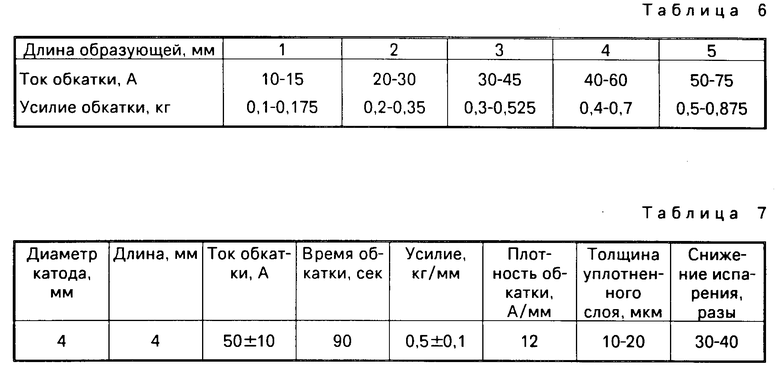

В табл. 6 приведены режимы обкатки согласно предлагаемому способу, для катодов диаметром 4 мм.

Сравнение с режимами обкатки прототипа, где усилие должно быть порядка килограмма, т.е. в диапазоне 0,5-1,5 кг, и ток 20-30 А, показывает отсутствие пересечения области, где действуют рассматриваемые способы обкатки. Как следует из табл. 1-5, на процесс обкатки существенное воздействие оказывает время обкатки, не фиксируемое в прототипе и выбранное оптимальным в предлагаемом способе. Оптимальность времени обкатки в том случае, когда оно выбрано в указанных в формуле пределах, обусловлена стабилизацией толщины уплотненного слоя при достижении нижнего предела времени и нецелесообразностью дальнейшего увеличения времени обкатки из-за роста всех видов затрат с увеличением времени обкатки выше верхнего предела.

Эффект уплотнения увеличивается с ростом числа оборотов и стабилизируется при числе оборотов более 10 об/c. При увеличении числа оборотов более 30 об/c увеличивается число сколов (табл. 1-5).

Практическая реализация предложенного способа осуществлена в устройстве, содержащем три тугоплавких молибденовых ролика диаметром 10 мм, один из которых изолирован от двух других.

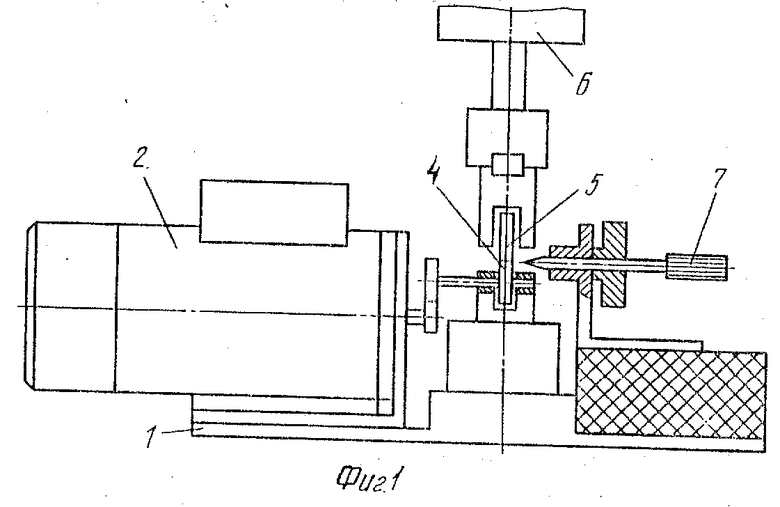

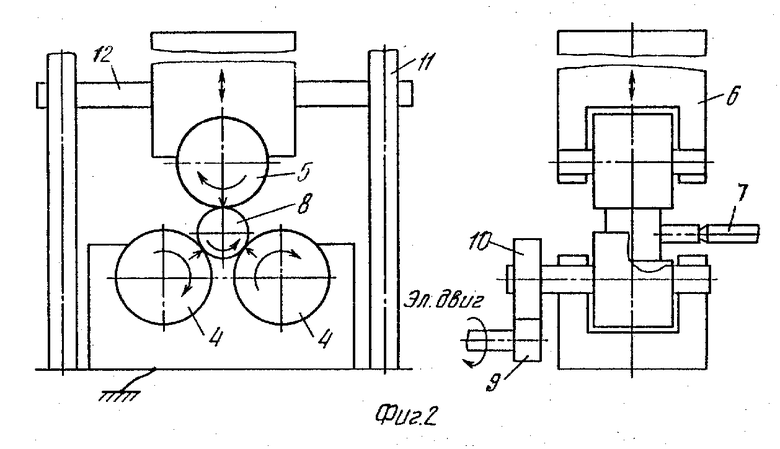

На фиг.1 изображена схема устройства; на фиг.2 показаны катод и ролики.

На основании 1 размещен электродвигатель 2, шестеренчатый привод 3, передающий вращение на систему из двух молибденовых роликов 4 диаметром 10 мм, вращающихся навстречу друг другу. Кроме того, схема включает прижимной ролик 5 с грузом 6, закрепленный на изолирующих штангах, изолированный металлический упор 7.

Обкатываемый катод 8 зажимается между роликами 4 с помощью подвижного верхнего ролика 5. Расстояние между роликами подобрано минимальным из условия отсутствия касания. Фактически оно составляет 1,5 мм. Минимальный диаметр обкатываемого катода при выбранных диаметрах роликов и зазора между ними равен 2 мм.

На ролики передается вращение от электродвигателя через систему шестеренок 9 и 10. Вращение ролика 5 обеспечивается за счет передачи крутящего момента через катод 8. Поджатие ролика осуществляется за счет груза 6, имеющего возможность перемещаться по направляющим 11. На ролик 5 подается ток обкатки, который, проходя через катод, замыкается на землю, соединенную с роликами 4. Во время обкатки вследствие неизбежной несоосности роликов наблюдается выталкивание катода из зоны обкатки. Для устранения этого служит изолированный упор 7. Для проведения обкатки поднимают кронштейн 12 с роликом, размещают обкатываемый катод между роликами 4 так, чтобы эмиттирующая поверхность была обращена в сторону, противоположную упору 7, опускают кронштейн с роликом, устанавливают на кронштейн, выбранный в соответствии с приведенными выше формулами.

Один из реализованных режимов обкатки приведен в табл. 7.

В результате разработанного способа обкатки появилась возможность обкатывать катоды диаметром 2,5-2 мм, что было ранее невозможно из-за разлома катодов. На катодах диаметром 3-4 мм увеличился выход годных с 50 до 90%. Время обкатки уменьшилось с 5 мин при обкатке одним роликом катодов диаметром 4 мм до 1,5 мин.

В результате использования предложенного способа резко увеличилась электрическая прочность изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕТАЛЛОПОРИСТЫЙ КАТОД И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2459305C1 |

| СПОСОБ ОБРАБОТКИ ЭМИТТИРУЮЩЕЙ ПОВЕРХНОСТИ МЕТАЛЛОПОРИСТОГО КАТОДА | 2011 |

|

RU2459306C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОКАТОДА ДЛЯ ЭЛЕКТРОННОГО ПРИБОРА И СОСТАВ ПРИПОЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕРМОКАТОДА | 1994 |

|

RU2079922C1 |

| МЕТАЛЛОПОРИСТЫЙ КАТОД И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2172997C1 |

| Металлопористый катод | 1982 |

|

SU1048530A1 |

| МЕТАЛЛОПОРИСТЫЙ КАТОД И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2087983C1 |

| Способ изготовления металлопористого термокатода | 1977 |

|

SU679001A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПОРИСТОГО КАТОДА | 1994 |

|

RU2074445C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПОРИСТОГО КАТОДА | 2007 |

|

RU2338291C1 |

| МАГНЕТРОН С БЕЗНАКАЛЬНЫМ КАТОДОМ | 2008 |

|

RU2380784C1 |

Использование: электронная техника, в частности изготовление металлопористых катодов для электронных приборов СВЧ. Сущность изобретения: боковую поверхность катода приводят в контакт с тремя роликами, расположенными равномерно вдоль окружности катода и вращающимися в одну сторону.

СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПОРИСТОГО КАТОДА преимущественно диаметром 1 - 5 мм, включающий уплотнение его боковой цилиндрической поверхности посредством радиального усилия, создаваемого обкаткой вращающимся роликом из тугоплавкого металла с одновременным пропусканием электрического тока через контакт катод-ролик, отличающийся тем, что, с целью повышения выхода годных катодов и сокращения времени обкатки, обкатку катода осуществляют тремя роликами, расположенными равномерно по окружности катода, вращающимися со скоростью n = K1 / dр (об/с), где K1 = 100 - 300 мм-1; dр - диаметр ролика (мм), а радиальное усилие W (кг), создаваемое каждым роликом, выбирают равным W = K2L, где K2 = 0,075 - 0,175 мм-1, L - длина образующей катода (мм).

| Там же, с.172. |

Авторы

Даты

1994-07-30—Публикация

1990-07-26—Подача