Изобретение относится к гидролизной промышленности, в частности к способам получения нейтрализованного лигнина, образующегося в результате гидролитической переработки растительного сырья, например хвойной и лиственной древесины с получением питательной среды для биохимической переработки. Нейтрализованный лигнин может быть использован для получения органического удобрения для. сельского хозяйства или топливных лигно- угольных брикетов.

Наиболее близким по технической сущности к предлагаемому изобретению является способ нейтрализации лигнина и устройство для его осуществления, где поеле проведения перколяционного гидролиза, промывки твердого остатка, отжима избыточной жидкости, нейтрализацию лигнина проводят в выдувной трубе в момент вытеснения лигнина в циклон путем подачи известкового материала из емкости по трубопроводу в распределительное устройство и смешение нейтрализующего агента с лигнином.

Недостатком способа является выброс в воздушную среду с парами самоиспарения жидкости при удалении лигнина из гид- ролизэппарата значительного количества вредных веществ, неоднородность нейтрализованного лигнина, которое вызвано неравномерностью дозировки во времени

iOO 10

|СЛ

известкового материала в массу лигнина, движущуюся по выдувной трубе к циклону, а также повышенная влажность нейтрализеванного лигнина. Кроме этого, для осуществления процесса нейтрализации необходимо использование распределительного устройства нейтрализующего агента,

Целью способа является существенное снижение количества вредных веществ в па- .рогазовых выбросах, повышение качества пигнкна.

Поставленная цель достигается тем, что в способе нейтрализации гидролизного лигнина, включающем перколяционный гидро- лиз растительного сырья, промывку твердого остатка - технического лигнина, отжим избытка жидкости, нейтрализацию и удаление лигнина из аппарата, нейтрализацию осуществляют в гидролизаппарате пу- тем введения водного раствора или суспензии нейтрализующего агента на стадии промывки или перед отжимом при температуре 100-195°С,давлении 0,1-1,4 МПа и расходе нейтрализующего агента 11- 150 кг/т абсолютно сухого лигнина.

В качестве нейтрализующего агента используют гидроокиси щелочных и щелочноземельных металлов или их углекислые соли.

Отличие заявляемого способа состоит в том, что нейтрализацию лигнина осуществляют в гидролизаппарате на стадии промывки или перед отжимом; температура и давление процесса нейтрализации 100- 195°С, 0,1-1,4 МПа; расход нейтрализующего агента 11-150 кг на одну тонну абсолютно сухого лигнина; в качестве нейтрализующего агента используют гидроокиси щелочных и щелочно-земельных металлов или их угле- кислые соли.

Нейтрализация лигнина в гидролизаппарате на стадии промывки или перед отжимом позволяет уменьшить количество вредных веществ в парогазовых выбросах при выгрузке лигнина, равномерно распределить нейтрализующий агент в массе лигнина.

Температурный интервал нейтрализации лигнина определяется условиями про- ведения процесса перколяционного гидролиза растительного сырья. Повышение температуры выше 195°С значительно увеличивает деструкцию образующихся в

-

процессе гидролиза моносахаридов, снижа ет их выход и тем самым эффективность перколяционного гидролиза. Снижение .температуры процесса нейтрализации ниже нецелесообразно в связи с удалением лигнина из гидролизаппарата.

-

5

Ю

15 20 25

30

3540

455055

Применение в качестве нейтрализующего агента гидроокисей щелочных и щелочно-земельных металлов или их углекислых солей позволит расширить области использования нейтрализованного лигнина.

Расход нейтрализующего агента 11- 150 кг/т абсолютно сухого лигнина выбран из условия получения лигнина с заданным значением рН в пределах 4-9. При расходе нейтрализующего агента менее 11 кг на одну тонну абсолютно сухого лигнина минеральная и органические кислоты отнейтрализовываются не полностью. В результате лигнин получают кислым, с рН 3, который не находит практического применения. Расход нейтрализующего агента более 150 кг/т сухого лигнина ведет к перещелачиванию лигнина, что также затрудняет его использование.

Преимуществом предлагаемого способа нейтрализации в гидролизаппарате перед известным является существенное уменьшение количества вредных веществ в выбросах при удалении лигнина из гидролизаппарата, в частности, органических кислот, фурфурола, метилфурфурола и ряда других загрязняющих воздушную среду веществ, а также равномерное распределение нейтрализующего агента, вследствие чего лигнин в массе имеет одинаковое рН.

Предлагаемый способ нейтрализации лигнина из патентной и другой научно-технической литературы не известен и нами предлагается впервые.

Пример.В качестве сырья используют измельченную до фракции 3-5-ТО 2 м технологическую щепу хвойно-лиственной древесины. Сырье влажностью 45% в количестве 0,2 кг по абсолютно сухой древесине загружают в аппарат для гидролиза. Одновременно на смачивание подают 0,4 кг раствора серной кислоты 1%-ной концентрации. Аппарат герметизируют, нагревают паром до температуры 165°С и дав- ления 0,7 МПа и осуществляют перколяционный гидролиз древесины раствором серной кислоты 0,5%-ной концентрации. Процесс проводят в течение 90 мин при температуре 165-190°С и давлении 0,7- 1,3 МПа со скоростью 6,6 гидромодуля/ч. За процесс отбирают 2,0 кг гидролизата. После гидролиза твердый остаток в гидролизаппарате промывают водой при температуре Т95°С и давлении 1,4 МПа с отбором 1,25 гидромодуля или 0,25 кг гидролизэта. После этого в аппарат подают водную суспензию гидроокиси кальция (известковое молоко) концентрацией 100-150 г/л СаО в количестве, обеспечивающем подачу в аппарат 4,2 г

Са(ОН)2 и твердый остаток промывают далее при той же температуре и давлении. Всего за промывку отбирают 2,5 гидромодуля (0,5 кг) гидролизата. Избыток жидкости отжимают 1.2 гидромодуля (0,24 кг) и удаля- ют лигнин из гидролизаппарата. Лигнин имеет рН 7 и нейтрализующий агент равномерно распределен во всей массе.

П р и м е р 2. Способ осуществляется аналогично примеру 1 до стадии промывки. После перколяционного гидролиза в гидро- лизаппарат подают водную суспензию гидроокиси кальция при температуре 190°С и давлении 1,3 МПа концентрацией 100- 150 г/л СаО в количестве, обеспечивающем выдачу 5,4 г Са(ОН)2 или в пересчете 68 кг/т и твердый остаток промывают водой при температуре 195°С и давлении 1,4 МПа в течение 30 мин с отбором 2,5 гидромодуля (0.5) гидролизата. После операции промыв- ка избыток жидкости (0,24 кг) отжимают, и лигнин удаляют из гидролизаппарата, Нейтрализующий агент равномерно распределен в лигнине, рН равно 7.

П р и м е р 3. Способ осуществляется аналогично примеру 1 до стадии промывки. После перколяционного гидролиза древесины твердый остаток промывают водой при температуре 195°С и давлении 1,4 МПа. Затем в аппарат подают суспензию гидрооки- си кальция концентрацией 100-150 г/л СаО в количестве, обеспечивающем выдачу 3,8 г Са(ОН)2 или в пересчете 47 кг/т сухого лигнина. После подачи нейтрализующего агента отжимают избыток жидкости (0,24 кг). Нейтрализованный таким образом лигнин удаляют из гидролизаппарата. Нейтрализующий агент распределен равномерно во всей массе лигнина, рН лигнина равно 7.

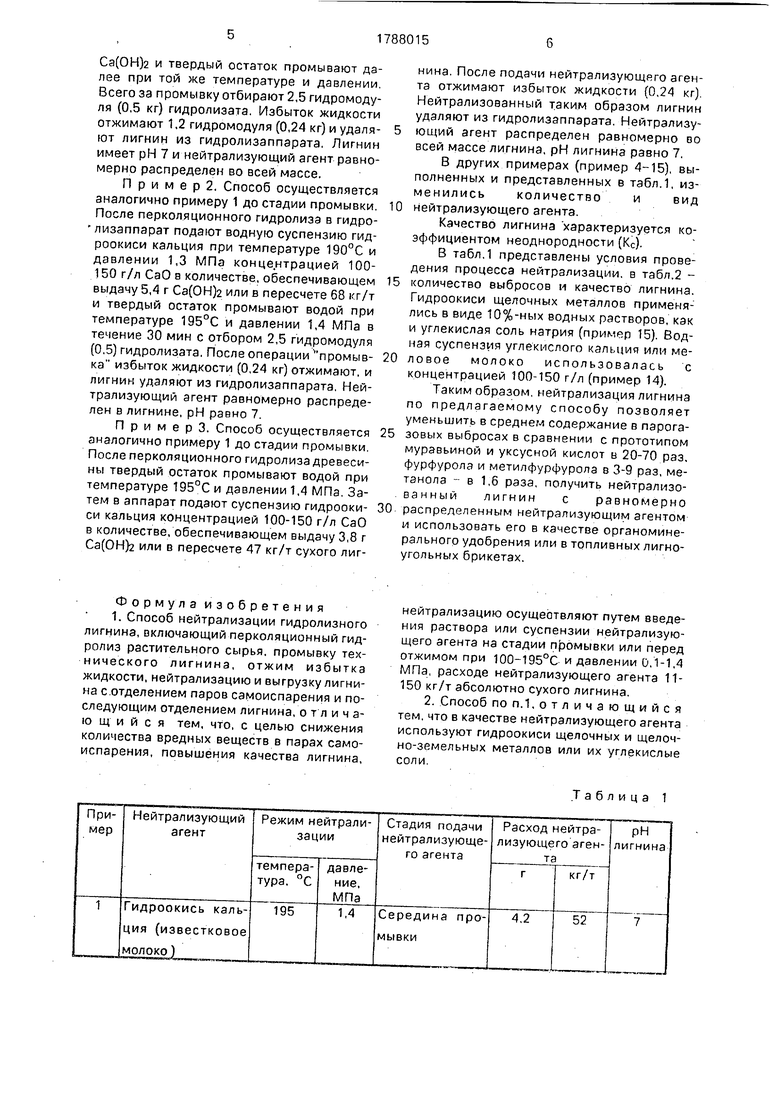

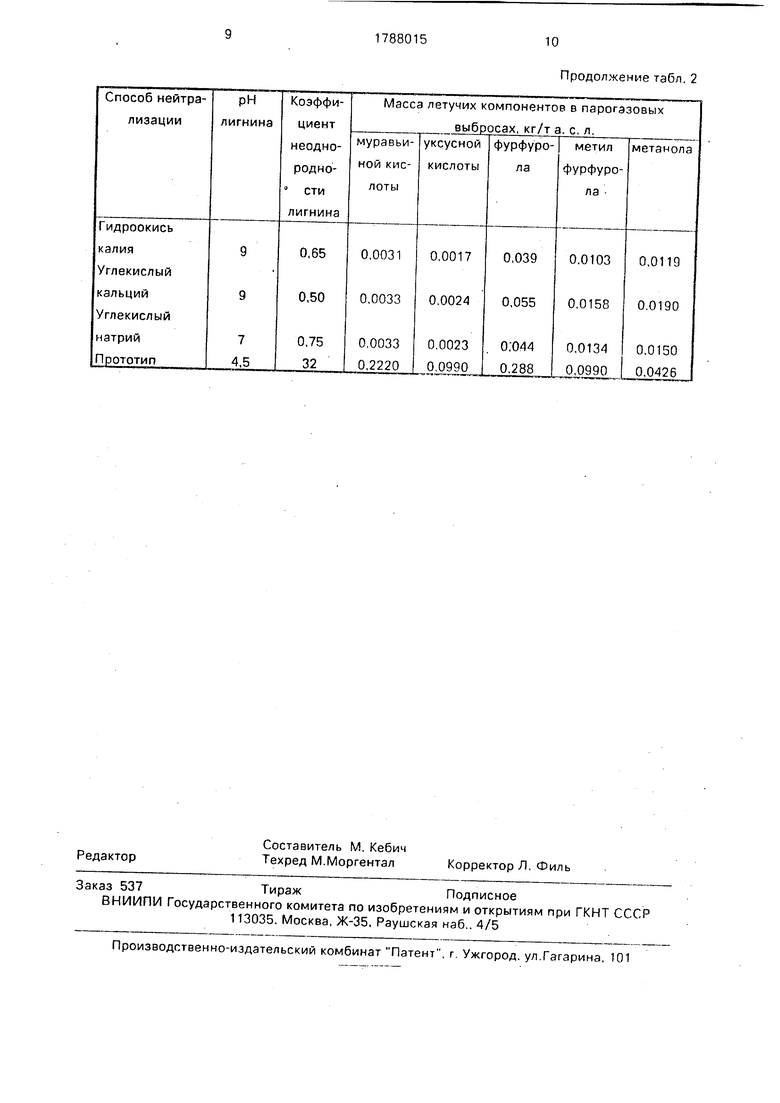

В других примерах (пример 4-15), выполненных и представленных в тэбл.1, изменились количество и вид нейтрализующего агента.

Качество лигнина характеризуется коэффициентом неоднородности (Кс).

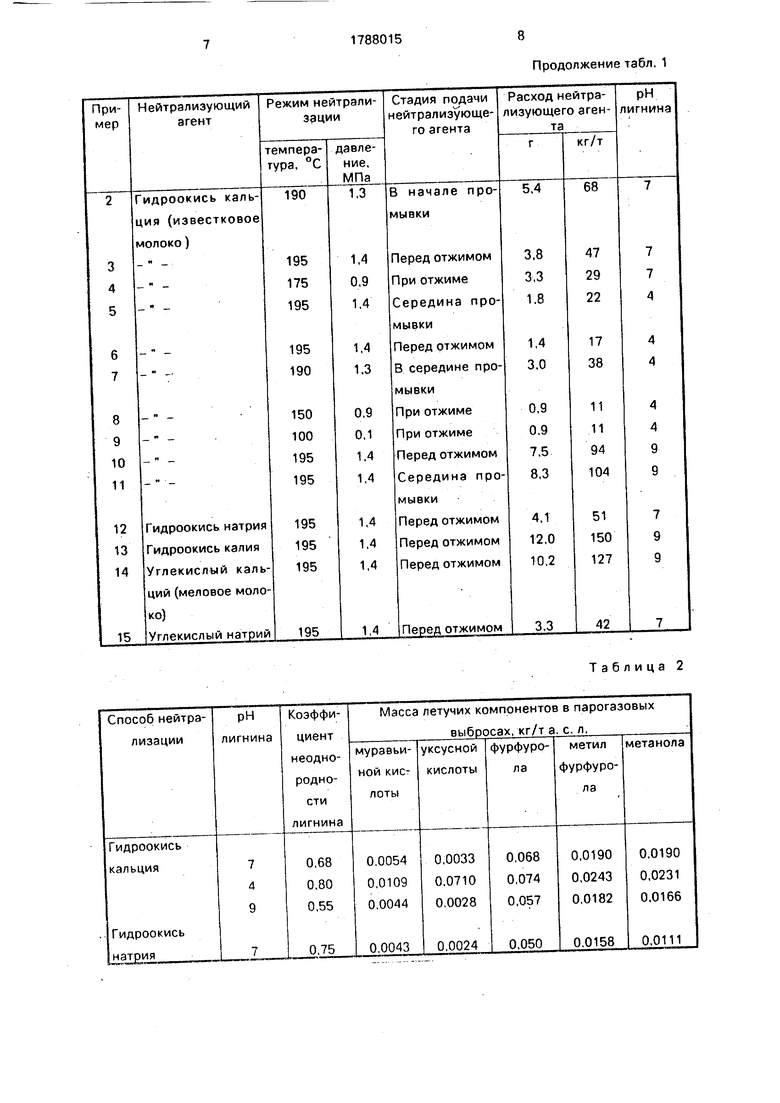

В табл,1 представлены условия проведения процесса нейтрализации, в табл.2 - количество выбросов и качество лигнина. Гидроокиси щелочных металлов применялись в виде 10%-ных водных растворов, как и углекислая соль натрия (пример 15). Водная суспензия углекислого кальция или меловое молоко использовалась с концентрацией 100-150 г/л (пример 14).

Таким образом, нейтрализация лигнина по предлагаемому способу позволяет уменьшить в среднем содержание в парога- зовых выбросах в сравнении с прототипом муравьиной и уксусной кислот в 20-70 раз, фурфурола и метилфурфурола в 3-9 раз, метанола - в 1,6 раза, получить нейтрализованный лигнин с равномерно распределенным нейтрализующим агентом и использовать его в качестве органомине- рального удобрения или в топливных лигно- угольных брикетах.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ гидролиза растительного сырья | 1990 |

|

SU1721093A1 |

| Способ получения удобрения на основе азотсодержащего производного гидролизного лигнина | 1990 |

|

SU1735306A1 |

| Способ получения удобрения на основе азотосодержащего производного гидролизного лигнина | 1990 |

|

SU1774942A3 |

| СПОСОБ ПОЛУЧЕНИЯ САХАРОВ ИЗ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО МАТЕРИАЛА | 1991 |

|

RU2007461C1 |

| Способ получения раствора сахаров в реакторе колонного типа | 1988 |

|

SU1677061A1 |

| Способ перколяционного гидролиза растительного сырья | 1990 |

|

SU1830083A3 |

| Способ получения белковых кормовых дрожжей | 1980 |

|

SU906495A1 |

| СПОСОБ ПЕРКОЛЯЦИОННОГО ГИДРОЛИЗА РАСТИТЕЛЬНОГО СЫРЬЯ | 1992 |

|

RU2054492C1 |

| Способ двухстадийного перколяционного гидролиза растительного сырья | 1977 |

|

SU709679A1 |

| Способ изготовления влагопрочного волокнистого материала | 1983 |

|

SU1102829A1 |

Использование: гидролизная промышленность, способы получения нейтрализованного лигнина. Сущность изобретения: древесное сырье загружают в гидролизный аппарат. Одновременно йа смэчивание подают рабочий раствор серной кислоты. Аппарат герметизируют, прогревают потом до 165°С при давлении 0,7 МПа и осуществляют перколяционный гидролиз древесины 0,5%-ным раствором серной кислоты. Процесс проводят в течение 90 мин при 165- 190°С и давлении 0,7-1,3 МПа со скоростью перколяции 6,6 гидромодуля/г. После гидролиза твердый остаток в гидролизаппарате промывают водой при температуре .100- 195°С и давлении 0,1-1.4 МПа с отбором гидролизата. После этого в аппарат подают водную суспензию нейтрализующего агента в количестве 11-150 кг/т абсолютно сухого лигнина и твердый остаток промывают далее при той же температуре и давлении. Избыток жидкости отжимают и удаляют лигнин из гидролизаппарата. Лигнин равномерно нейтрализован и имеет рН 7. В качестве нейтрализующего агента используют гидроокиси щелочных и щелочноземельных металлов или их углекислые соли. 1 з.п. ф-лы. 2 табл. on С

Формула изобретения 1. Способ нейтрализации гидролизного лигнина, включающий перколяционный гидролиз растительного сырья, промывку технического лигнина, отжим избытка жидкости, нейтрализацию и выгрузку лигнина с.отделением пэров самоиспарения и последующим отделением лигнина, о т л и ч а- ю щ и и с я тем, что, с целью снижения количества вредных веществ в парах самоиспарения, повышения качества лигнина,

нейтрализацию осуществляют путем введения раствора или суспензии нейтрализующего агента на стадии промывки или перед отжимом при 100-195°С и давлении 0,1-1,4 МПа, расходе нейтрализующего агента 11- 150 кг/т абсолютно сухого лигнина.

Таблица 1

Продолжение табл. 1

Таблица 2

Продолжение табл. 2

| Способ получения органического удобрения | 1988 |

|

SU1511253A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1993-01-15—Публикация

1990-04-26—Подача