Изобретение относится к гидролизной промышленности для комплексного использования вторичных материалов гидролизно- го производства.

Известен способ промывки гидролизного лигнина бардой с целью освобождения его от остатков серной кислоты. Промывку лигнина производят при соотношении 20 ч; барды и 1 ч. лигнина.

Использование данного способа промывки не обеспечивает эффективного осво-. бождения гидролизного лигнина от остатков серной кислоты. Кроме того, его реализация усложняет технологический процесс гидролиза, поскольку требует установки дополнительного оборудования для

осуществления промывки большим объемом жидкости. Недостатком также является длительность способа. Так, при скорости промывки 30 М3/ч 7 т лигнина необходимо промывать 7ч.

Известен также способ, согласно которому сухой гидролизный лигнин помещают в камеру, которую вакуумируют до остаточного давления 0,01-0,02 МПа, затем в камеру вводят кислород до избыточного давления 0,3-0,4 МПа и аммиачный раствор. Обработку гидролизного лигнина ведут в течение 1,5-2 ч до влажности конечного продукта 40-45%. Нагрев сырья до 150-180°С осуществляется во время процесса контактирования с нагретыми водно-аммиачными

VJ N3

О

ю

со

парами за счет их конденсации на поверхности сырья.

Недостатком способа является то, что его использование усложняет процесс гидролиза, так как требует установки дополнительных реакционных камер, увеличивает длительность процесса и обуславливает его удорожание.

Наиболее близким по технической сущности к предлагаемому является способ гидролиза растительного сырья, включающий загрузку в гидролизаппарат измельченного сырья и слабого раствора серной кислоты, подогрев массы паром, непрерывную перколяцию. промывку лигнина горячей водой, отжим остатков гИдролизата и. удаление лигнина из гидролизаппарата. Процесс перколяции ведут горячим водным раствором серной кислоты, при этом осуществляют непрерывный отбор гйдролизата из гидролизаппарата. Для удаления водой промытого водой гидролизного лигнина снижают давление (сдув пара) до 0,6-0,7 МПа и открывают быстродействующий клапан нижней горловины аппарата, при этом происходит выстрел гидролизного лигнина в сцежу.

Недостатком известного способа является то, что несмотря на промывку водой гидролизный лигнин содержит значительное количество (0,4-0,8%) остатков серной кислоты, которая затрудняет использование гидролизного лигнина. Экономичность процесса снижается.за счет убытков по утилизации в отвалах этого многотоннажного отхода гидролизного производства. Кроме того, вывозимый в отвалы гидролизный лигнин загрязняет окружающую среду. В гид- ролизаппарате можно водой отмыть из лигнина остатки серной кислоты, но это приведет к большому расходу горячей воды и существенному увеличению продолжительности процесса гидролиза. Так, при скорости промывки 30 м /ч 7 т гидролизного лигнина необходимо промывать в течение 7 ч, что экономически невыгодно, а практически невозможно ввиду увеличения в 2-3 раза цикла гидролиза.

Целью Изобретения-является повышение экономичности процесса гидролиза и устранение отрицательного влияния лигнина на окружающую среду за счет нейтрализации остаточных количеств серной кислоты.

Поставленная цель достигается тем, что в способе гидролиза, включающем загрузку в г.идролизаппарат измельченного растительного сырья и раствора серной кислоты, подогрев массы паром, непрерывную перколяцйю горячим раствором серной кислоты с отбором гйдролизата, промывку лигнина, отжим остатка гйдролизата, выгрузку (выстрел) лигнина в сцежу (циклон), после перколяции осуществляют отжим гидролизата на 1 /3 от первоначальной гидролизной массы, а промывку лигнина проводят непосредственно в гидролизаппарате раствором, содержащим по 3-6 г гидроокиси кальция и аммиака на 1 дм3 воды при гидромодуле 1,5

0 от загруженного абсолютно сухого (абс.сух.) сырья..

Перколяционная отмывка BOAOft от лигнина остатков, образовавшихся в процессе гидролиза Сахаров, заменена на перколяци5 онную промывку нейтрализующей щелочной жидкостью, что даст возможность не только отмыть остатки растворимых Сахаров, но и нейтрализовать остаточные количества кислот в гидролизном лигнине

0 лерколяционным способом непосредственно в гидролизаппарате, без выгрузки исходу ного продукта в специальные дополнительно оборудованные смесители для еремешива- ния с нейтрализующим щелочным реаген5 том. Способ перколяции (процеживания, фильтрации), обычно используемый для выщелачивания (экстракции) какого-либо вещества подвижным растворителем из неподвижного слоя измельченного сырья, в

0 предлагаемом способе используется по дополнительному назначению. Для перколя- . ционной нейтрализации используется типовой гидролизаппарат.

Объем нейтрализующей жидкости, п.о5 даваемой на перколяционную нейтрализацию в гидролизаппарат, установлен исходя из общепринятого технологического режима циклического гидролиза (общепринятой скорости и продолжительности промывки) и

0 гидромодуля. Обычно при гидролизе 1 т абс.сух. растительного сырья получают около 1,5 т гидролизного лигнина 65-70%-ной влажности. На перколяционную нейтрализацию 1,5 т гидролизного лигнина подают

5 1,5 м3 нейтрализующей щелочной жидкости, т.е. Соотношение массы гидролизного лигнина к объему нейтрализующей жидкости составляет 1:1.

Параметры общепринятого технологи0 ческого режима гидролиза изменены на стадиях промывки и отжима (см.таблицу) с целью удаления избытка варочной смеси путем отбора гйдролизата из гидролизаппарата до значения рабочего запаса жидкости

5 (до уровня лигнина в аппарате), что умень- шает расход нейтрализующих реагентов, объем нейтрализующей жидкости и сохраняет продолжительность цикла гидролиза. Подаваемая в гидролизаппарат нейтрализующая жидкость содержит 3-6 г/дм3

гидроокиси кальция, нейтрализующей преимущественно остаточные количества сер-: ной кислоты, и 3-6 т/дм3 аммиака, нейтрализующего в основном органические кислоты, и частично взаимодействует с лигнином. Полученный конечный продукт характеризуется нейтральной или близкой к нейтральной реакцией (рН ,5).

Осуществление промывки щелочным раствором, содержащим гидроокись кальция и аммиак (гидроокись аммония), обеспе- чивает эффективную нейтрализацию серной и органических кислот с образованием в основном сульфатов кальция и аммонийных солей органических кислот. Такой лигнин может быть использован в качестве удобрения или в промышленности.

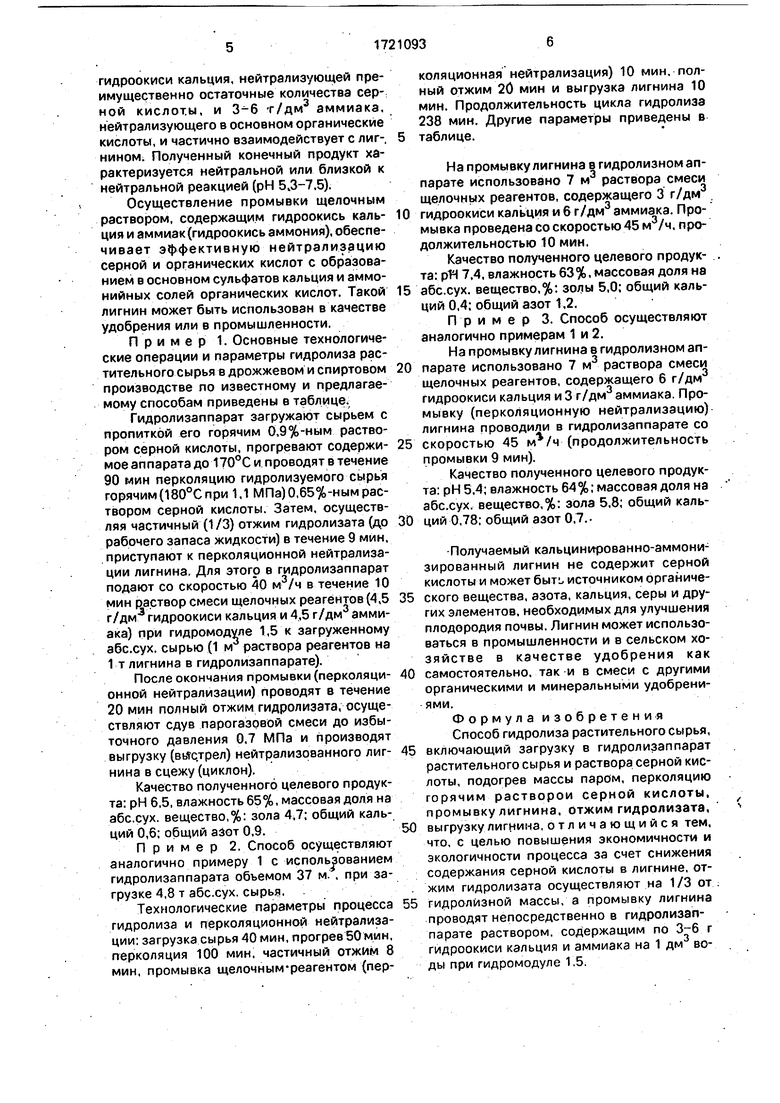

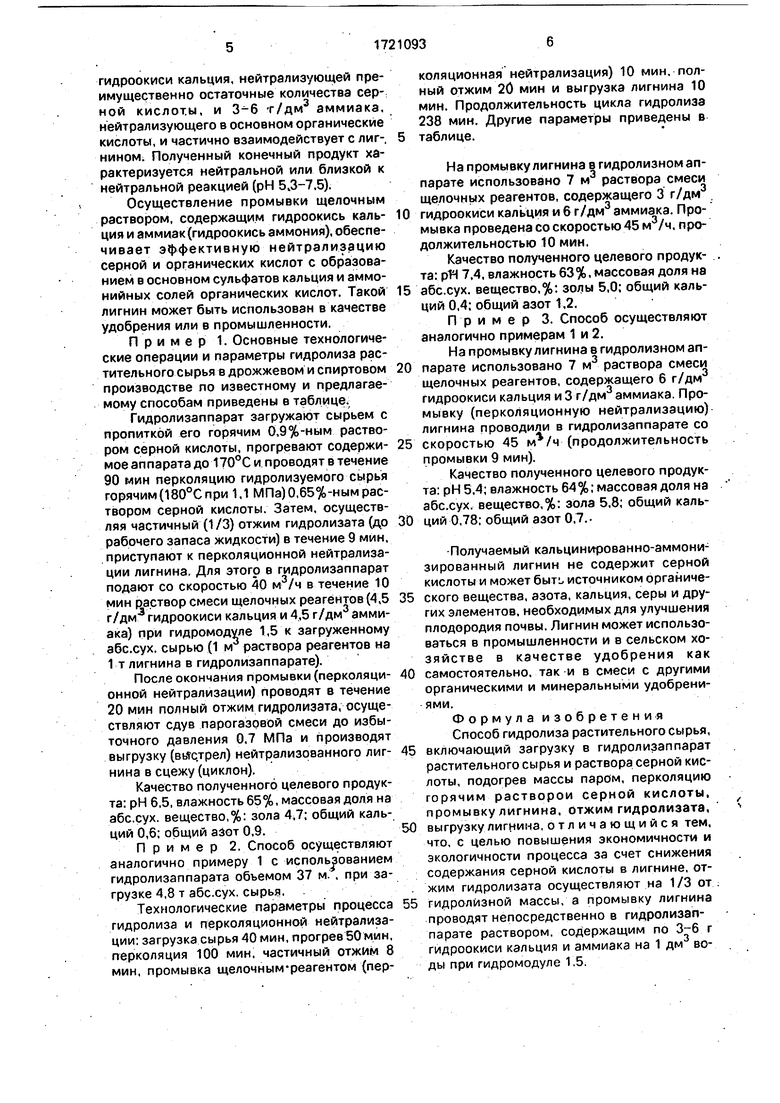

Пример 1. Основные технологические операции и параметры гидролиза растительного сырья в дрожжевом и спиртовом производстве по известному и предлагаемому способам приведены в таблице,

Гидролизаппарат загружают сырьем с пропиткой его горячим 0,9%-ным раствором серной кислоты, прогревают содержимое аппарата до 170°С и проводят в течение 90 мин перколяцию гидролизуемого сырья горячим (180°С при 1,1 МПа)0,65%-ным раствором серной кислоты. Затем, осуществляя частичный (1/3) отжим гидролизата (до рабочего запаса жидкости) в течение 9 мин, приступают к перколяционной нейтрализации лигнина. Для этого в гидролизаппарат подают со скоростью 40 м3/ч в течение 10 мин раствор смеси щелочных реагентов (4,5 г/дм3 гидроокиси кальция и 4,5 г/дм3 аммиака) при гидромодуле 1,5 к загруженному абс.сух. сырью (1 м раствора реагентов на

1 т лигнина в гидролизаппарате).

После окончания промывки (перколяционной нейтрализации) проводят в течение 20 мин полный отжим гидролизата, осуществляют сдув парогазовой смеси до избыточного давления 0,7 МПа и производят выгрузку (выстрел) нейтрализованного лигнина в сцежу (циклон).

Качество полученного целевого продукта: рН 6,5, влажность 65%, массовая доля на абс.сух. вещество, %: зола 4,7; общий кальций 0,6; общий азот 0,9.

Пример 2. Способ осуществляют аналогично примеру 1 с использованием гидролизаппарата объемом 37 м. , при загрузке 4,8 т абс.сух, сырья.

Технологические параметры процесса гидролиза и перколяционной нейтрализации: загрузка сырья 40 мин, прогрев 50мин, перколяция 100 мин, частичный отжим 8 мин, промывка щелочным реагентом (перколяционная нейтрализация) 10 мин, полный отжим 20 мин и выгрузка лигнина 10 мин. Продолжительность цикла гидролиза 238 мин. Другие параметры приведены в 5 таблице.

На промывку лигнина в гидролизном аппарате использовано 7 м3 раствора смеси щелочных реагентов, содержащего 3 г/дм3 0 гидроокиси кальция и 6 г/дм3 аммиака. Промывка проведена со скоростью 45 м3/ч, продолжительностью 10 мин.

Качество полученного целевого продук- . та: рН 7,4, влажность 63%, массовая доля на 5 абс.сух. вещество,%: золы 5,0; общий кальций 0,4; общий азот 1,2.

Пример 3. Способ осуществляют аналогично примерам 1 и 2.

На промывку лигнина в гидролизном ап- 0 парате использовано 7 м3 раствора смеси щелочных реагентов, содержащего 6 г/дм гидроокиси кальция и 3 г/дм3 аммиака. Промывку (перкоЛяционную нейтрализацию) лигнина проводили в гидролизаппарате со 5 скоростью 45 м /ч (продолжительность промывки 9 мин).

Качество полученного целевого продукта: рН 5,4; влажность 64%; массовая доля на абс.сух. вещество,%: зола 5,8; общий каль- 0 ций 0,78; общий азот 0.7..

Получаемый кальцинкрованно-аммони- зированный лигнин не содержит серной кислоты и может быт:, источником органиче5 ского вещества, азота, кальция, серы и других элементов, необходимых для улучшения плодородия почвы. Лигнин может использоваться в промышленности и в сельском хозяйстве в качестве удобрения как

0 самостоятельно, так и в смеси с другими органическими и минеральными удобрениями.

Формула изобретения Способ гидролиза растительного сырья,

5 включающий загрузку в гидролизаппарат растительного сырья и раствора серной кислоты, подогрев массы паром, перколяцию горячим растворои серной кислоты, промывку лигнина, отжим гидролизата,

0 выгрузку лигнина, отличающийся тем,

что, с целью повышения экономичности и

экологичное™ процесса за счет снижения

содержания серной кислоты в лигнине, от. жим гидролизата осуществляют на 1/3 от.;

5 гидролизной массы, а промывку лигнина проводят непосредственно в гидролизаппарате раствором, содержащим по 3-6 г гидроокиси кальция и аммиака на 1 дм воды при гидромодуле 1.5,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения удобрения на основе азотсодержащего производного гидролизного лигнина | 1990 |

|

SU1735306A1 |

| Способ получения удобрения на основе азотосодержащего производного гидролизного лигнина | 1990 |

|

SU1774942A3 |

| Способ нейтрализации гидролизного лигнина | 1990 |

|

SU1788015A1 |

| СПОСОБ ПОЛУЧЕНИЯ САХАРОВ ИЗ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО МАТЕРИАЛА | 1991 |

|

RU2007461C1 |

| Способ получения лигнинового субстрата для выращивания растений | 1990 |

|

SU1768072A1 |

| СПОСОБ ПЕРКОЛЯЦИОННОГО ГИДРОЛИЗА РАСТИТЕЛЬНОГО СЫРЬЯ | 1992 |

|

RU2054492C1 |

| СПОСОБ ПЕРКОЛЯЦИОННОГО ГИДРОЛИЗА РАСТИТЕЛЬНОГО СЫРЬЯ | 1993 |

|

RU2065880C1 |

| Способ перколяционного гидролиза растительного сырья | 1988 |

|

SU1606538A1 |

| Способ двухстадийного перколяционого гидролиза растительного сырья | 1988 |

|

SU1645303A1 |

| Способ получения белковых кормовых дрожжей | 1980 |

|

SU906495A1 |

| Способ промывки лигнина | 1950 |

|

SU92193A1 |

| Насос | 1917 |

|

SU13A1 |

| Способ получения азотсодержащего производного лигнина | 1976 |

|

SU635104A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Корольков Н.И | |||

| Перколяционный гидролиз растительного сырья | |||

| - М.: Лесная промышленность,-1978, с.93-105 | |||

Авторы

Даты

1992-03-23—Публикация

1990-01-10—Подача