Изобретение относится к черной металлургии, в частности к электросталеплавильному производству.

Целью изобретения является повышение производительности печи, снижение энергозатрат и расхода кислорода.

Ввод в расплав чушек шихтовой заготовки, состоящей из чугуна и железорудных окатышей, вызывает охлаждение жидкого расплава, его затвердевание и образование однородного слоя, состоящего из чушек шихтовой заготовки, каждая из которых окружена закристаллизовавшейся корочкой железа (низкоуглеродистое). Этот слой надежно защищает подину в зоне воздействия дуг от перегрева, исключая тем самым отключение печи и потери времени на это.

Теплофизические характеристики и свойства указанного выше слоя сохраняются на уровне, близком к затвердевшему железу, причем эти свойства одинаковы по всему объекту, за исключением вкраплений шихтовой заготовки. Следовательно, опережающий и отдельный ввод в расплав шихтовой заготовки позволяет сформировать слой с высокими и стабильными теплофизи- ческими свойствами, что ускоряет его расплавление, одновременно надёжно защищая футеровку подины. Будучи окружены прослойками железа, чушки шихтовой заготовки не только не препятствуют пере- носу тепла по объему расплава, но vi интен- сифицируют его за счет наличия стоков тепла внутри слоя. Большая поверхность раздела фаз также усиливает теплообмен между металлической ванной и чушками заготовок. Охлаждая расплав (болото), чушки заготовок сами нагреваются за счет запаса тепла в жидком расплаве. Тем самым создаются благоприятные условия для бь.с- трого последующего расплавления компонентов заготовки и их взаимодействия между собою.

При вводе шихтовой заготовки под поверхность жидкого расплава достигается однородность состава слоя на подине (конел

с

VI оо

00

о го ю

гломерата). Неполное погружение шихтовой заготовки подуровень расплава приводит к появлению на поверхности конгломерата легкоплавкого чугуна и оксидного расплава, составляющих шихтовую заготовку, что может привести к неконтролируемому окислению углерода, бурному газовыделению и выбросам жидкого металла. Поэтому неполное погружение заготовки в расплав нежелательно.

Количество вводимой шихтовой заготовки 0,2-- 1 т на 1 т жидкого расплава обеспечивает достижение наилучших технологических, технических и экономических показателей, При этих значениях достигается быстрое расплавление исходной завалки, получение по расплавлению требуемого содержания углерода в пределах 0,8-1,2% и необходимой степени перегрева металла. Если же соотношение шихтовой заготовки и расплава берется менее 0,2 т на 1 т расплава, то расплавление ванны затягивается, а перегрев металла и содержание углерода в нем получаются низкими, что отрицательно сказывается как на продолжительности проплавления исходной завалки, так и проплавления оставшейся части металлизированных окатышей. При величине соотношения более 1 т шихтовой заготовки на 1 т расплава длительность проплавления исходной завалки увеличивается из-за чрезмерного охлаждения болота и низкой температуры ванны, а также имеет место неполное погружение шихтовой заготовки в расплав и образование отдельного легкоплавкого слоя на поверхности ванны. Кроме того, шихтовая заготовка дороже скрапа и дополнительное увеличение расхода, не компенсируемое достижением технологических и технических преимуществ, увеличивает себестоимость выплавляемой стали.

Второй прием загрузки металлошихты осуществляют через 20 - 60 с после загрузки шихтовой заготовки, Если второй прием загрузки осуществляется меньше, чем через 20 с, то это не позволяет получить однородного конгломерата из чушек шихтовой заготовки и оставшегося от предыдущей плавки расплава. Если второй прием загрузки более чем 60 с, то резко увеличивается охлаждение образовавшегося слоя конгломерата, что уменьшает производительность печи.

Оксиды железа, содержащиеся в шихтовой заготовке и нагретые за счет тепла ванны после включения печи за счет вводимой энергии, по мере проплавления ванны переходят в расплавленное состояние. При этом химический потенциал кислорода в оксидах

становится на один-два порядка больше газообразного кислорода. Вследствие этого окисление углерода начинают при более низких температурах 1350- 1450°Си протекает с большой скоростью, это позволяет оказаться от вдувания кислорода в первый период плавления, характеризующийся наименьшей температурой ванны, наибольшим окислением железа и сильным пылеоб0 разованием. Раннее начало окисления углерода, сопровождающееся выделением окиси углерода, ускоряет шлакообразование и обеспечивает вспенивание шлаков в начале плавления, способствуя тем самым

5 закрытию дуг и работе с максимальной электрической мощностью. Помимо этого барбо- таж металла и шлака усиливает отвод тепла из зон металла, находящихся под дугами, в объем ванны, способствуя тем самым умень0 шению степени перегрева в локальных зонах и ускоряя расплавление участков конгломерата и металлизированной шихты, находящихся на периферии ванны. Положительное влияние пузыри окиси углерода

5 оказывают и на качество металла, защищая его от поступления азота и очищая металл от включений, кроме того, барботаж ванны пузырями окиси углерода способствует получению ванны с однородным распреде0 ленйем температур и концентраций. Проведение периода проплавления исходной завалки без применения газообразного кислорода вплоть до достижения ванной температуры 1450°С связано с тем, что вы5 сокий химический потенциал кислорода, содержащегося в оксидах делает по условиям кинетики реакций ненужным вдувание газообразного кислорода. Отказ от применения кислорода позволяет исключить окисление

0 железа и образование бурого дыма. После достижения температуры ранны выше 1450°С, когда потенциал кислорода, содержащегося в шихтовой заготовке, уже исчерпан, возможно использование кислорода

5 для регулирования концентрации углерода и температуры ванны. При этом окисление железа протекает менее интенсивно, так как большая часть кислорода расходуется на окисление углерода.

0Для оценки проведена серия опытных плавок с изменением предлагаемых параметров как в указанных пределах, так и с выходом из них.

Пример. Опытные плавки осуществ5 ляли в дуговой электропечи ДСП-3 номинальной садкой 3 т (позволяет работать с перегрузом с массой садки 6 т). Печь оборудована трансформатором мощностью 2000 КВА, При выпуске плавки из электропечи часть жидкого расплава в количестве

25 - 50% оставляли в печи. В качестве шихты использовали шихтовую заготовку, состоящую из чугуна и железорудных окатышей и стальной скрап. Шихтовую заготовку получали путем заливки чугуна в мульды разливочной машины, куда предварительно засыпались железорудные окатыши. Использовали литейный и передельный чугун, отвечающие соответственно требованиям ГОСТ 4832-80 и ГОСТ 805-80, а также обожженные окисленные окатыши Михайловского ГОКа, имеющие следующий усредненный химический состав, мас.%: Fe 59,4%; FeO 0,76%; CaO 4,6%; MgO 0,37%; .Si029,8%; AI203 0,1%; Ti02 0,02%; P 0,014%; S 0,009%. Загрузку металлошихты осуществляли в 2 приема: в начале в печь на расплав давали шихтовую заготовку, выдерживая соотношение шихтовой заготовки и расплава (болото) в количестве 0,1 - 3 т на 1 т расплава. Затем через 25 - 90 с загружали стальной скрап. Общая масса исходной шихты составляла 3100 - 4500 кг, а завалку давали также 200 кг извести. После загрузки металлошихты проводили расплавление ванны без подачи кислорода до достижения ею температуры 1450°С, осуществляя ска- чивание первичного шлака, появляющегося на 7 - 27 минуте. После достижения температуры ванны 1450°С вдували кислород с расходом 6,9 - 12,3 . После окончания плавления осуществляли доводку плавки, предварительное окисление, конечное рас- кисление алюминием с одновременной корректировкой состава стали по содержанию углерода, кремния, марганца. По ходу плавки производился полный хронометраж, отбор проб металла и шлака, замер температуры ванны, оценка толщины слоя вспененного шлака. Результаты плавок,

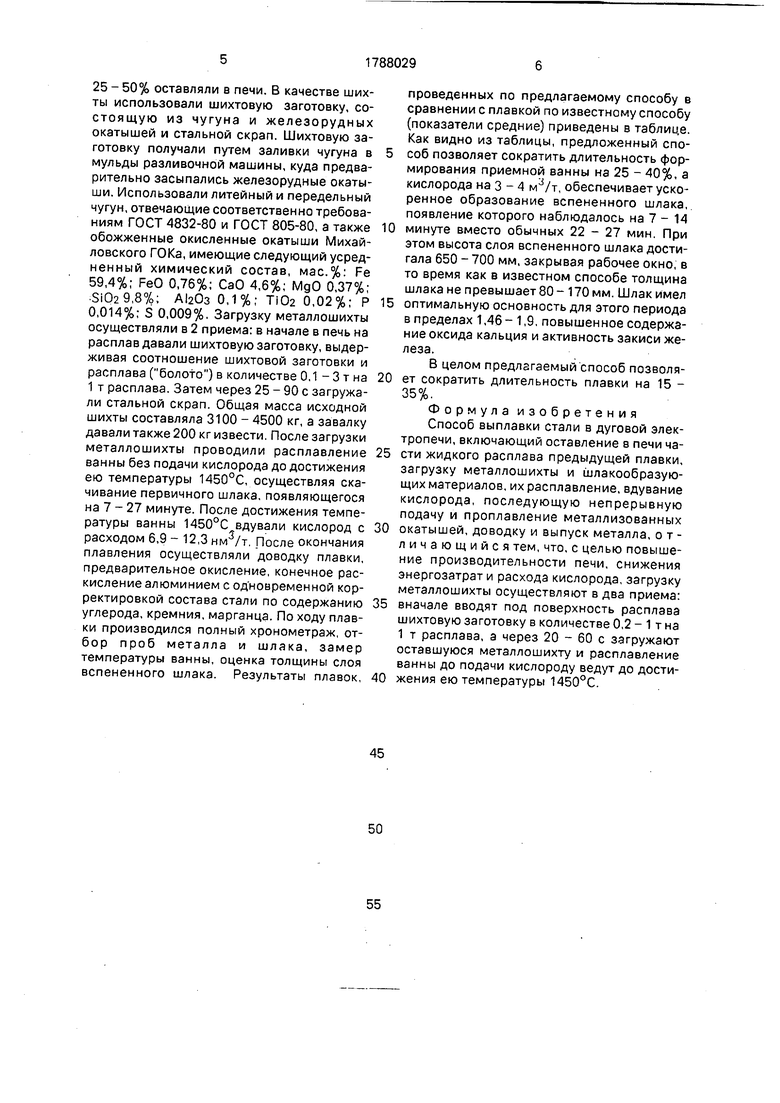

проведенных по предлагаемому способу в сравнении с плавкой по известному способу (показатели средние) приведены в таблице. Как видно из таблицы, предложенный способ позволяет сократить длительность формирования приемной ванны на 25 - 40%, а кислорода на 3 - 4 , обеспечивает ускоренное образование вспененного шлака,, появление которого наблюдалось на 7 - 14 минуте вместо обычных 22 - 27 мин. При этом высота слоя вспененного шлака достигала 650 - 700 мм, закрывая рабочее окно, в то время как в известном способе толщина шлака не превышает 80- 170мм. Шлак имел оптимальную основность для этого периода в пределах 1,46- 1,9, повышенное содержание оксида кальция и активность закиси железа.

В целом предлагаемый способ позволяет сократить длительность плавки на 15 - 35%.

Формула изобретения Способ выплавки стали в дуговой электропечи, включающий оставление в печи части жидкого расплава предыдущей плавки, загрузку металлошихты и шлакообразую- щих материалов, их расплавление, вдувание кислорода, последующую непрерывную подачу и проплавление металлизованных окатышей, доводку и выпуск металла, отличающийся тем, что, с целью повышение производительности печи, снижения энергозатрат и расхода кислорода, загрузку металлошихты осуществляют в два приема: вначале вводят под поверхность расплава шихтовую заготовку в количестве 0,2 - 1 т на 1 т расплава, а через 20 - 60 с загружают оставшуюся металлошихту и расплавление ванны до подачи кислороду ведут до достижения ею температуры 1450°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ ЧУГУНА В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1998 |

|

RU2142516C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1991 |

|

RU2075514C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ | 1993 |

|

RU2075515C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2092572C1 |

| ЧУШКА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА | 1994 |

|

RU2087546C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ПОДОВЫХ СТАЛЕПЛАВИЛЬНЫХ АГРЕГАТАХ | 1995 |

|

RU2086664C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 1995 |

|

RU2092570C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2231558C2 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОУГЛЕРОДИСТЫХ СТАЛЕЙ | 1996 |

|

RU2103379C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1996 |

|

RU2094481C1 |

Сущность изобретения: загружают ме- таллошихту в печь в два приема: вначале вводят под поверхность расплава шихтовую заготовку в количестве 0,2 - 1 т на 1 т расплава, а затем через 20 - 60 с загружают оставшуюся металлошихту и проводят расплавление ванны без подачи кислорода до достижения ею температуры 1450°С. В результате чего можно снизить энергозатраты и расход кислорода, повысить производительность печи, ускорить шлакообразование и формирование пенистого шлака. 1 табл.

| Трахимович В.И,, Шалимов А.Г | |||

| Использование железа прямого восстановления при выплавке стали, М., Металлургия, 1982, с.52 - 58. |

Авторы

Даты

1993-01-15—Публикация

1991-04-30—Подача