Изобретение относится к области черной металлургии, а именно к способам выплавки чугуна в дуговых электропечах.

Известен способ производства стали в дуговой печи, включающий загрузку скрапа, флюсующих добавок, вдувание кислорода. Вначале загружается одна корзина скрапа, после расправления части этой загрузки и создания условий для непрерывной подачи гранулированного чугуна начинают загрузку последнего вместе с флюсующими добавками (гранулированная известь) со скоростью, соответствующей скорости их проплавления. Одновременно может вдуваться кислород. Затем загружают смесь низкоуглеродистой шихты и фрагментированного скрапа или смесь гранулированного чугуна, губчатого железа, скрапа и извести при возможном вдувании кислорода (патент Англии N 1569887, кл. C 07).

Недостатки известного способа состоят в высокой себестоимости, учитывая, что шихта (гранулированный чугун, металлизированные окатыши, фрагментированный скрап), применяемая для выплавки стали, наиболее дорогая из всех известных видов при повышенном износе футеровки, так как до начала непосредственно загрузки гранулированного чугуна требуется расплавить и нагреть часть шихты - корзину скрапа, что сопряжено с открытыми дугами, разрушающими футеровку, при этом также повышается расход электроэнергии; сложности способа, так как для его осуществления требуются различные виды шихтовых материалов: скрап, фрагментированный скрап, гранулированный чугун, металлизированные окатыши, окалина, гранулированная известь.

Известен способ производства стали в дуговой печи, включающий загрузку скрапа, флюсующих добавок, вдувание кислорода, загрузку шихтовой заготовки в виде железорудных окатышей, залитых чугуном, в количестве 0,5 - 5,0 т на 1 т скрапа (с. N 985063).

Недостатки известного способа состоят в том, что завалка шихты, состоящая из скрапа и шихтовой заготовки и располагаемой послойно, осуществляется в один прием. Вследствие этого масса холодной металлошихты, находящейся в печи, достигнет максимальной величины, а мощность трансформатора, отнесенная к единице массы шихты, получается минимальной. Это затрудняет проправление шихты и увеличивает общую длительность плавления, которая уже не компенсируется сокращением времени плавления вследствие исключения операции подвалки шихты.

Наличие в составе исходной завалки большого количества плотной и тяжеловесной шихты ухудшает условия плавления металлошихты в начальный период плавления, когда печь холодная и содержит в рабочем пространстве максимальное количество твердой холодной металлошихты. Это увеличивает длительность плавления и плавки в целом и расход электроэнергии. Одновременная разовая загрузка скрапа и шихтовой заготовки при большом относительном количестве последней, ее высокой плотности и пониженной по сравнению с ломом температуре плавления вызывает сваривание кусков шихтовой заготовки между собой и с кусками лома, вследствие чего образуются массивные трудносплавляющиеся конгломераты и мосты. Это дополнительно удлиняет плавку и увеличивает расход электроэнергии, а также увеличивает качество шлака. Завалка легковесного лома сверху в бадью на шихтовую заготовку и скрап (лом) не позволяет получить плотную укладку шихты в рабочем пространстве печи, что снижает стабильность горения дуг и потребляемую мощность во второй половине плавления, увеличивая тем самым длительность плавления и энергозатраты.

Наиболее близким к предложенному способу является способ выплавки чугуна в дуговой электропечи, включающий загрузку в печь металлошихты, окисленных железорудных окатышей и флюсов, их плавление, получение расплава с заданным химическим составом, его выпуск и модифицирование (RU, 2055908, C1, C 21 C 5/04, 5/52, 10.03.96). При этом металлошихту загружают двумя порциями.

Загрузка металлошихты двумя порциями увеличивает тепловую мощность на единицу массы шихты в период плавления. Перемешивание расплава пузырьками окиси углерода, образующимися в результате реакции окисления углерода чугуна кислородом твердого окислителя, входящими в исходный состав шихты, ускоряет передачу тепла от жидкого расплава к кускам твердой нерасплавившейся шихты и увеличивает скорость их проплавления. Быстрое образование на подине печи слоя жидкого расплава закрывает подину от электрических дуг, дает возможность в течение 1-3 минут выйти на предельную мощность, обеспечивает возможность более ранней подачи кислорода, способствует устойчивому горению дуг, увеличивает среднюю потребляемую мощность, ускоряет шлакообразование и получение вспененного шлака.

Загрузка оставшейся металлошихты со второй порцией на частично расправившуюся шихту облегчает ее проплавление. Наличие металлолома поверх окисленных железорудных окатышей способствует уплотнению слоя шихты и устойчивому горению дуг. Кроме того, при этом на протяжении всего периода плавления наблюдается окисление углерода в металлошихте твердым окислителем и поддержание шлака во всепенном состоянии за счет непрерывного кипения ванны. Благодаря этому резко увеличивается коэффициент использования энергии дуг и ускоряются плавление шихты и нагрев ванны.

В чугунолитейном цехе при выплавке высокопрочных антифрикционных марок чугунов для изготовления дизельных отливок использовался передельный чугун марки ПЛ-2 с пониженным содержанием вредных примесей (P, S, Ti, V).

Предельный чугун использовался при выплавке чугунов марок ВПЧ-НМ, ВПЧ-М (теплостойкие ЧШГ, легированные Cu, Mo, Ni), при изготовлении крышек цилиндров и коленчатых валов, марки А-ХНМГ (антифрикционные чугуны, легированные Cr, Mo, Ni) при изготовлении втулок цилиндров высокофорсированных дизелей.

К чугунам этих отливок предъявляются высокие требования по механическим свойствам, микроструктуре (в литом состоянии), регламентировано наличие внутренних дефектов.

Отливки из ЧШГ контролируются на отсутствие неметаллических сернистых включений ("черных пятен").

При производстве чугунных отливок качество исходного чугуна имеет определяющие значения для обеспечения требуемых физико-механических свойств отливок. Особенно сказываются наследственные свойства чугуна при получении отливок, так как крупные графитовые включения не успевают полностью раствориться и понижают механические свойства изделий.

Содержащиеся в чугуне, кроме Fe, и C, примеси S, Si, Mn, P существенно влияют на структуру и свойства чугуна. Особенно сказывается влияние этих элементов на форму и размеры графитовых выделений, которые в значительной мере определяют свойства отливок.

Технической задачей является получение низкокремнистого и низкосернистого чугуна более благоприятной формы графитовых включений (более мелкие и изолированные), а также получение однородной структуры по сечению отливки и уменьшение количества сульфидных включений, а также себестоимости получения низкокремнистого и низкосернистого чугуна.

Технический результат достигается тем, что предложен способ выплавки чугуна в дуговой электропечи, включающий загрузку в печь металлошихты, окисленных железорудных окатышей и флюсов, их плавление, получение расплава с заданным химическим составом и его выпуск, в котором металлошихта и окисленные железорудные окатыши загружают в виде твердой шихтовой заготовки, полученной из окисленных железорудных окатышей, залитых железоуглеродистым сплавом, а расплав выпускают при содержании в нем, % по массе, до 3,8 углерода, до 0,5 кремния, до 0,05 марганца, до 0,015 серы, при этом получение расплава с заданным химическим составом производят путем регулирования состава или количества окисленных железорудных окатышей в шихтовой заготовке, а затем расплав модифицируют.

Способ, в котором отношение количеств окисленных железорудных окатышей и железоуглеродистого сплава в шихтовой заготовке равно 1:(2-12). При изменении соотношения окисленных железорудных окатышей и железоуглеродистого сплава (передельный чугун) более чем 1:2 содержание углерода < 2,0% и кремния < 0,03% по причине окисления углерода и кремния чугуна кислородом окатышей согласно химическому сродству. При соотношении менее чем 1:12 кислорода окатышей будет недостаточно для окисления углерода, кремния и марганца, находящегося в предельном чугуне.

Оксиды железа, содержащиеся в шихтовой заготовке и нагретые за счет тепла ванны после включения печи за счет вводимой энергии, по мере проплавления ванны переходят в расплавленное состояние. При этом химический потенциал кислорода в оксидах становится на один-два порядка больше газообразного кислорода. Вследствие этого окисление углерода начинают при более низких температурах 1350 - 1450oC и протекает оно с большой скоростью, это позволяет отказаться от вдувания кислорода в первый период плавления, характеризующийся наименьшей температурой ванны, наибольшим окислением железа и сильным пылеобразованием. Раннее начало окисления углерода, сопровождающееся выделением окиси углерода, ускоряет шлакообразование и обеспечивает вспенивание шлаков в начале плавления, способствуя тем самым закрытию дуг и работе с максимальной электрической мощностью. Помимо этого барботаж металла и шлака усиливает отвод тепла из зон металла, находящихся под дугами, в объем ванны, способствуя тем самым уменьшению степени перегрева в локальных зонах и ускоряя расплавление участков конгломерата и металлизированной шихты, находящихся на периферии ванны. Положительное влияние пузыри окиси углерода оказывают и на качество металла, защищая его от поступления азота и очищая металл от включений, кроме того, барботаж ванны пузырями окиси углерода способствует получению ванны с однородным распределением температур и концентрацией. Проведение периода проплавления исходной завалки без применения газообразного кислорода вплоть до достижения ванной температуры 1450oC связано с тем, что высокий химический потенциал кислорода, содержащегося в оксидах, делает по условиям кинетики реакций ненужным вдувание газообразного кислорода.

Способ, в котором в качестве железоуглеродистого сплава используют сплав с содержанием % по массе не более 0,10 марганца.

Способ, в котором сплав железа выплавляют в дуговой электропечи с основной футеровкой.

Способ, в котором сплав железа при содержании в нем % по массе более 2,14 углерода, дополнительно модифицируют ферросплавами и лигатурой, содержащими Fe, Mn, Si, Mg.

Научно-производственное малое предприятие "Интермет Сервис" совместно с СП АК "Тулачермет" разработали новый шихтовый материал (твердый окислитель залит жидким чугуном), который выпускается АК "Тулачермет". С целью изучения свойств продукта после расплавления шихтовой заготовки в сталеплавильном цехе АК "Тулачермет" была проведена серия опытных плавок в дуговой электропечи с основной футеровкой с получением полупродукта и дальнейшим модифицированием.

Загружалась в электропечь шихтовая заготовка (синтиком) марки СК 15, т. е. массовая доля окатышей 15%, а чугуна - 85%.

Химический состав шихтовой заготовки:

Fe - 88,87%, C - 3,8%, Mn - 0,08%, Si - 0,60%, P - 0,045%, S - 0,025.

Получали расплав следующего химического состава, мас.%: C - 3,0, Mn - 0,025, Si - 0,5, P - 0,040, S - 0,015.

Шихтовая заготовка загружалась в печь 100%. Стоимость шихтовой заготовки (синтиком) со склада АК "Тулачермет" при массовой доле окатышей 15% без учета НДС 1036 руб (в ценах 1998 г.). Таким образом, стоимость 1 т шихтовой заготовки (синтикома) ниже стоимости чугуна в виде зерен, шаровидного, сфероидального на 256 руб.

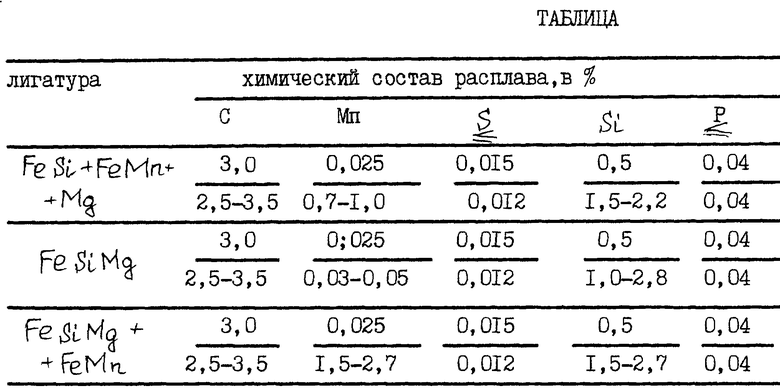

Модифицирование расплава осуществляли смесью ферросплавов FeSi и FeMn и Mg металлическим или Mg, содержащими лигатурами - в таблице показано в числителе - расплавы до модифицирования, в знаменателе - расплавы после модифицирования.

Тем самым стоимость шихтовой заготовки ниже стоимости передельного чугуна, т. е. в случае выплавки серого чугуна для отливок с использованием шихтовой заготовки (синтикома) взамен передельного чугуна, также экономически эффективно.

При получении чугуна высокого качества в электропечи практически все железо окатышей восстанавливается в металле (содержание FeO в шлаке перед выпуском из печи 2,5 - 3,5%), что позволяет получать выход годного 97 - 98%.

В процессе расплавления наблюдается раннее образование вспененного шлака, закрывающего дуги, что позволяет максимально использовать мощность трансформатора именно в тот период, когда это необходимо, в период расплавления и нагрева ванны.

Использование выплавляемого чугуна в литейном производстве позволяет снизить потребление электроэнергии на 6 - 8% по сравнению с обычным чугуном.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ШИХТОВОЙ ЗАГОТОВКИ, РАЗЛИВОЧНАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ШИХТА ДЛЯ БЕЗОБЖИГОВОГО ОКУСКОВАНИЯ ТВЕРДЫХ НАПОЛНИТЕЛЕЙ | 1998 |

|

RU2147967C1 |

| НАПОЛНИТЕЛЬ ДЛЯ МАТЕРИАЛА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА И СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2000 |

|

RU2170270C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА | 1999 |

|

RU2146181C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШИХТОВОГО МАТЕРИАЛА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА | 1999 |

|

RU2149190C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 1994 |

|

RU2041961C1 |

| ЧУГУН И СПОСОБ ЕГО ВЫПЛАВКИ В ДОМЕННОЙ ПЕЧИ | 1998 |

|

RU2128239C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ | 1993 |

|

RU2075515C1 |

| Способ выплавки стали в дуговой электропечи | 1991 |

|

SU1788029A1 |

| БРИКЕТ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 1998 |

|

RU2142018C1 |

| ЧУШКА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА | 1994 |

|

RU2087546C1 |

Изобретение относится к области черной металлургии, а именно к способам выплавки чугуна в дуговых электропечах. Предложен способ выплавки сплавов железа в дуговой электропечи, включающий загрузку в печь металлошихты, окисленных железорудных окатышей и флюсов, их плавление, получение расплава с заданным химическим составом и его выпуск, в котором металлошихта и окисленные железорудные окатыши загружают в виде твердой шихтовой заготовки, полученной из окисленных железорудных окатышей, залитых железоуглеродистым сплавом. Расплав выпускают при содержании в нем, % по массе, до 3,8 углерода, до 0,5 кремния, до 0,05 марганца и до 0,015 серы. Получение расплава с заданным химическим составом производят путем регулирования состава и/или количества окисленных железорудных окатышей в шихтовой заготовке. Отношение количества окисленных железорудных окатышей и железоуглеродистого сплава в шихтовой заготовке равно 1 : (2-12). В качестве железоуглеродистого сплава используют сплав с содержанием, % по массе, не более 0,10 марганца. Сплав железа выплавляют в дуговой электропечи с основной футеровкой. Сплав железа при содержании в нем, % по массе, более 2,14 углерода, дополнительно модифицируют ферросплавами и лигатурой, содержащими Fe, Mn, Si, Mg. Использование выплавляемого чугуна в литейном производстве позволяет снизить себестоимость чугуна и потребление электроэнергии на 6-8%. 3 з.п. ф-лы, 1 табл.

| RU 2055908 C1, 10.03.96 | |||

| Шихта для выплавки синтетического чугуна | 1985 |

|

SU1310450A1 |

| Шлакообразующая смесь для обработки чугуна и стали | 1988 |

|

SU1527276A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2092572C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ | 1993 |

|

RU2075515C1 |

| US 4531971 A, 30.07.85 | |||

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

Авторы

Даты

1999-12-10—Публикация

1998-09-03—Подача