Изобретение относится к области металлургии и машиностроения и может быть применено, например, при термической обработке поковок из легированных сталей.

Известен способ термообработки деталей из конструкционных сталей, заключающийся в последовательной закалке в двух средах сначала в воде, затем в масле. Регламентированное охлаждение в воде обеспечивает подавление перлитного превращения аустенита на поверхности детали. Последующее охлаждение в масле приводит к меньшей интенсивности протекания и большей полноте мартенситного (бейнитного) превращения, а следовательно, и к получению более высокого комплекса свойств, чем при обычной закалке в масло. Однако применение закалки через воду в масло неэффективно для длинномерных изделий, так как при закалке такие детали располагаются вертикально и нижний конец изделия находится в закалочной среде большее время и при большем гидростатическом давлении, чем верхний, что предопределяет достаточно значительную разницу в получаемых свойствах. Кроме того, такой способ охлаждения может применяться только для ограниченного по уровню легирования класса сталей.

Известен способ прерывистой закалки, заключающийся в двух- или многостадийном охлаждении. На первой стадии для максимального подавления распада переохлажденного аустенита по перлитной ступени либо для получения более дисперсных продуктов распада охлаждение производят с высокой скоростью. После достижения температуры поверхности изделия значений в интервале от (Мн-10)oC до (Мн-100)oC охлаждение производят с меньшей скоростью в течение регламентированного времени. Затем охлаждение может быть осуществлено произвольно либо с промежуточной скоростью. Изменение скорости охлаждения может быть достигнуто за счет переноса закаливаемого изделия из среды с высокой охлаждающей способностью, например, из воды в среду с меньшей охлаждающей способностью, например минеральное масло.

Известный способ термообработки стальных изделий наиболее близок по технической сущности к изобретению и принят за прототип.

Указанный способ закалки может быть осуществлен только для изделий малого сечения (40-170 мм), тогда как для широко применяемых сечений в машиностроении 200-800 мм он не применим, не указывается конкретно среда охлаждения с максимальной и с промежуточной охлаждающей способностью. Применение для подобной закалки воды требует точного контроля температуры момента окончания данной стадии, а требуемое снижение температуры поверхности до (Мн-100)oC приведет к интенсивному протеканию мартенситного превращения в большой степени за малый промежуток времени, что, в свою очередь, обусловит резкое возрастание временных растягивающих напряжений. При закалке крупногабаритных поковок сечением 800 мм это недопустимо и может привести к появлению закалочных трещин. Использование минерального масла для такого прерывистого охлаждения невозможно, так как регламентируемая температура поверхности закаливаемого изделия (300-200)oC значительно превышает температуру вспышки масла (150-170oС). Рекомендуемая выдержка между стадиями охлаждения 0,5-10 мин в среде с минимальной охлаждающей способностью на крупных поковках приведет к появлению в приповерхностных слоях поковки структуры перлита и верхнего бейнита, обладающими низким комплексом механических свойств. Предварительное дополнительное охлаждение воздухом или водовоздушной смесью (с неуказанной охлаждающей способностью) до температур (Ас1+40. . . 60)oC неэффективно для крупногабаритных изделий, т. к. практически не влияет на изменение теплосодержания изделий сечением 180-800 мм.

Регулирование скорости охлаждения может быть эффективно обеспечено за счет изменения плотности орошения водовоздушной смесями. При этом содержание воды в водовоздушной смеси является основным фактором, определяющим интенсивность охлаждения. Можно считать, что плотность орошения поверхности закаливаемого изделия (удельный поверхностный расход воды) определяет скорость теплообмена для данной температуры поверхности. Применение охлаждения водовоздушными смесями с различной плотностью орошения на последовательных стадиях закалки стальных изделий исключает необходимость предварительного подстуживания, обеспечивает получение заданных структур по сечению деталей при минимальном уровне временных и остаточных напряжений.

Задачей, на решение которой направлено изобретение, является достижение высокой твердости на поверхности стальных изделий при получении требуемых структуры и свойств стальных изделий диаметром 180-800 мм по сечению.

Поставленная задача достигается тем, что предлагается способ термообработки крупногабаритных цилиндрических изделий, преимущественно поковок, включающий нагрев до температуры аустенизации, выдержку, регулируемое охлаждение, при этом охлаждение ведут водовоздушной смесью с плотностью орошения в пределах 0,5-2,0 л/м2•с до температуры поверхности изделия (Мн+20)oC÷Мн, затем с плотностью орошения 0,1-0,5 л/м2•с до температуры поверхности изделия Мк÷(70-100)oC.

Существенностью изобретения является то, что закалку проводят в два этапа со строго регламентированной плотностью орошения на каждом из них. Плотность орошения водовоздушной смесью составляет 0,5-2,0 л/м2•с на первом этапе охлаждения, который продолжается до тех пор, пока температура охлаждаемой поверхности изделия не достигнет мартенситной точки Мн, величина которой определяется содержанием основных легирующих элементов в стали. На данном этапе максимально подавляется протекание перлитного превращения. При плотности орошения менее 0,5 л/м2•с не получают необходимых свойств структуры металла вследствие неполного подавления перлитного превращения. При плотность орошения более 2,0 л/м2•с - возникают термические напряжения, приводящие к недопустимо высокому уровню временных напряжений.

Второй этап охлаждения характеризуется формированием мартенсита в поверхностных слоях изделия, в частности поковки. При этом интенсивность охлаждения должна с одной стороны обеспечить формирование требуемой структуры на глубине 1/2-1/3 радиуса поковки, а с другой стороны скорость образования мартенсита должна быть возможно меньшей для предотвращения появления закалочных трещин. Этой интенсивности охлаждения отвечает плотность орошения 0,1-0,5 л/м2•с. Охлаждение ведут до достижения поверхностью температуры Мк÷(70-100)oC, при которой превращение заканчивается не только на поверхности поковки, но и в подавляющей части сечения.

Пример исполнения

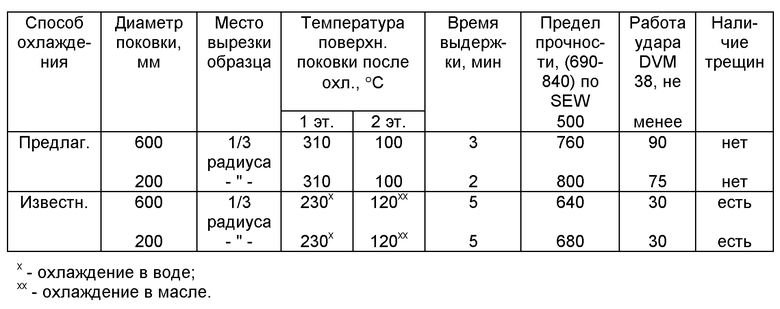

Поковки из стали 40ХГМ, имеющей мартенситную точку 300oС, после закалки от 850oС по известному и предлагаемому способам были отпущены при 640oС в течение 10 ч. Далее проводили визуальный осмотр поверхности поковок и проводили испытания механических свойств образцов, вырезанных на 1/3 радиуса поковки.

Результаты механических испытаний образцов, вырезанных из поковок диаметром 600 и 200 мм, термообработанных по предлагаемому и известному способам, приведены в таблице.

Использование изобретения позволяет достичь высокой твердости на поверхности стальных изделий при получении требуемых структуры и свойств стальных изделий диаметром 180-800 мм по сечению.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАКАЛКИ КРУПНОГАБАРИТНЫХ СТАЛЬНЫХ ИЗДЕЛИЙ | 2002 |

|

RU2219251C2 |

| УСТАНОВКА ВОДОВОЗДУШНОЙ ЗАКАЛКИ КРУПНОГАБАРИТНЫХ ПОКОВОК | 2001 |

|

RU2176274C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 1994 |

|

RU2081191C1 |

| Способ закалки стальных изделий | 1987 |

|

SU1537696A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ТИПА ВАЛОВ | 1991 |

|

RU2012600C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ВЫСОКОПРОЧНЫХ КОРРОЗИОННО-СТОЙКИХ ХРОМОНИКЕЛЕВЫХ СТАЛЕЙ МАРТЕНСИТНОГО КЛАССА | 2001 |

|

RU2176674C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПРОТИВОФЛОКЕННОЙ ОБРАБОТКИ ПОКОВОК | 2004 |

|

RU2252268C1 |

| Способ термической обработки высокопрочных коррозионностойких сталей мартенситного класса | 1977 |

|

SU749914A1 |

| СПОСОБ ЗАКАЛКИ ПРОФИЛЬНОЙ ЛЕНТЫ ДЛЯ ПОРШНЕВЫХ КОЛЕЦ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2147041C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОКАТА | 1994 |

|

RU2081182C1 |

Изобретение относится к металлургии и машиностроению и может быть применено, например, при термической обработке крупногабаритных цилиндрических изделий, в частности поковок из легированных сталей. Техническим результатом является достижение высокой твердости на поверхности стальных изделий при получении требуемых структуры и свойств стальных изделий диаметром 180-800 мм по сечению. Поставленная задача достигается тем, что предлагается способ термообработки крупногабаритных цилиндрических изделий, преимущественно поковок, включающий нагрев до температуры аустенитизации, выдержку, регулируемое охлаждение, при этом охлаждение ведут водовоздушной смесью с плотностью орошения в пределах 0,5-2,0 л/м2•с до температуры поверхности изделия (Мн+20)oС÷Мн, затем - с плотностью орошения 0,1-0,5 л/м2•с до температуры поверхности изделия Мк÷(70-100)oС. 1 табл.

Способ термообработки крупногабаритных цилиндрических изделий, преимущественно поковок, включающий нагрев до температуры аустенитизации, выдержку, регулируемое охлаждение, отличающийся тем, что охлаждение водовоздушной смесью ведут с плотностью орошения в пределах 0,5-2,0 л/м2•с до температуры поверхности изделия (Мн+20)oС ÷ Мн, затем - с плотностью орошения 0,1-0,5 л/м2•с до температуры поверхности изделия Мк ÷ (70-100)oС.

| Способ термической обработки стальных изделий | 1988 |

|

SU1696511A1 |

| Способ закалки массивных изделий | 1971 |

|

SU456002A1 |

| Способ закалки массивных изделий цилиндрической формы | 1985 |

|

SU1323584A1 |

| Способ закалки изделий | 1989 |

|

SU1632985A1 |

| Способ термической обработки изделий | 1974 |

|

SU659633A1 |

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

Авторы

Даты

2002-01-10—Публикация

2001-04-03—Подача