1 Изобретение относится к термичес кой обработке изделий из серого чугуна и может найти применение в термических цехах маимностроительных предприятий. Известен способ упрочняющей термической обработки чугуна, включающий нагрев до 850-950°С, выдержку 0,5-3 ч и охлаждение на воздухе или в в воздушной струе fj . Однако известный способ эффективен для серых чугунов с благоприятной формой графита, в особенности для высокопрочных чугунов с шаровид ным графитом. Для серых чугунов с пластинчатым графитом, действующим как внутренние надрезы в матрице чугуна, он не находит широкого прим нения . В технических серых чугунах осно ным упрочняющим элементом является углерод, от гомогенного распределения которого зависит и уровень механических-свойств, поэтому задач сводится к получению .с помощью термической обработки перлитной структуры с высокой однородностью и дисперсностью перлита. Б литых чугунах обычной термичес кой обработкой получить однородный перлит не удается, так как избирате ная кристаллизация металла приводит к дендритной ликвации элементов хим ческого состава, а также к формированию зон, неоднородных по активнос ти углерода и его концентрации в ау тените. Неоднородный по содержанию углерода аустенит при перлитном превращении фиксирует и неоднородный, ори ентированный вдоль дендритных кристаллов первичной структуры перлит. В более благоприятных случаях пе литное превращение фиксирует неодно родный по дисперсности перлит, причем всегда (термодинамическое свойство) в зоне первичных аустенитных дендритов перлит менее дисперсньй, со значительными расстояниями между пластинками цементита. Так как расстояние между пластин ками цементита в перлите связано обратной квадратичной зависимостью со cвoйctвaми, то оси дендритов пре ставляют собой наименее прочные объ мы металла, превосходящие в то же время по своим размерам все составляющие микро- и макроструктуры. 45 поэтому неоднородность структуры металлической основы - в чугуне оказывает отрицательное влияние на свойства и, напротив, гомогенизация перлита способствует повышению свойств. Известен способ термической обработки для повьш1ения механических свойств чугуна, заключающийся в закалке деталей до температуры нагрева 850 С и отпуске 2j . Усредненная твердость закаленной на безыгольчатый мартенсит структуры с учетом влияния графитовых включений обычно не превышает HRC 44-50, но детали сложной формы, как правило, покрываются закалочными трещинами. Известен способ термической обработки для упрочнения чугуна, в основном с шаровидным графитом, включаю)Щий нагрев до 850 С, охлаждение в изотермической ванне при 250-400С и последующее охлаждение на воздухе З. В конечной структуре изотермически обработанных отливок присутствует бейнит, остаточный аустенит и мартенсит. Твердость и прочность такого чугуна выше, чем у нормализованного или улучшенного, но обрабатываемость неудовлетворительная . Наиболее близким к изобретению по технической/ сущности и достигаемому результату является способ термической обработки отливок из серого ферритного чугуна, включающий многократные нагревы в защитной среде вьщ1е конца эвтектоидного превращения АС, на 50-200с со скоростью 6-10 С/мин, выдержку 10-18 мин, охлаждение до 650С со скоростью 30-35 С/мин, затем на воздухе . Известный способ применяется для термообработки ферритного серого чугуна и влияет на форму и размеры графитных включений, за счет чего повышается предел прочности при растяжении, однако не обеспечивает повышения гомогенности перлита и однородности механических свойств по сечению отливки, так как ферритизирует металлическую основу серого перлитного чугуна. Цель изобретения - повышение однородности прочностных свойств по сечению отливок путем гомогенизации структуры металлической основы чугуна . Поставленная цель достигается тем, чфо согласно способу термической обработки отливок из серого чуГуна, преимущественно с пластинчатым графитом, включающему нагрев со скоростью 280-350°С/ч до 980-1050°С выдержку и охлаждение, охлаждение производят со скоростью 5-35 С/с до надкритических температур, далее на воздухе. . При этом выдержку осуществляют в течение 15-18 мин на каждые 5 мм сечения, но не менее 50-60 мин. Охлаждение со скоростью 5-35 С/с ведут до 700-760 С. Сущность обработки заключается в реализации эвтектоидного превращения сильно пересыщенного углеродом аустенита. Равновесная концентрация углерода в аустените даже при неблагоприятных параметрах дендритной ликвации элементов при 980-1050 С составляет около 1,0% в зоне первичных дендритов и более 1,6% в зоне эвтектики. При этом насыщение аустенита углеродом происходит путем растворения наиболее тонких и пространственно развитых выделений графита, т.е. сопровождается некоторым повьшением компактности графитовых включений. Резким охлаждением от температуры аустенизации до надкритических темпе ратур аустенит чугуна переводится в перенасьш1енное по углероду состояние во всех ликвационных зонах. Посл дующий распад сильно переохлажденного твердого раствора происходит по перлитному механизму без заметного диффузионного перераспределения угле рода и предварительного выделения избыточных фаз. В результате превращ ния аустенита образуется квазиэвтектоид, который полностью маскирует структуру дендритной кристаллизации I Кроме того, дополнительным фактором, способствующим выравниванию кон центрации связанного углерода, является термодинамически более выгодная кристаллизация избыточного углерода в форме графита в эвтектике на уже имеющихся графитовых включениях. В первичных дендритных кристаллах графита нет и весь избыточный углерод выделяется только в виде цементита, входящегов состав квазиэвтектоида. Таким образом, содсфжанпе связанного углерода в дендритных осях сильно возрастает, а в эвтектике почти не изменяется и гомогенность структуры перекристаллизации повышается . Поскольку прочность зависит не только от количества связалного углег рода, но и от расстояния между пластинками цементита, для повышения ее необходимо добиваться возможно большей дисперсности квазиэвтектоида. Дисперсность перлитных структур определяется степенью переохлаждения аустенита к моменту перлитного превращения. При переохлаждении аустенита менее чем на 70 С образуется перлит с расстоянием между пластинками цементита 0,5-1,0 мкм и твердостью НВ 170-230, если степень переохлаждения составляет 70-130 С, продуктом перлитного превращения будет сорбит с межпластинчатым расстоянием 0,4-0,2 мкм и твердостью НВ 230330. Более глубокое переохлаждение до температур наименьшей устойчивости аустенита приводит к образованию троостита с еще более высокой твердостью. Обработка предложенным способом предполагает резкое охлаждение до температур не шiжe температуры конца эвтектоидного превращения (Ар), т.е. не ниже 700 С, чтобы избежать структур закалки. Поскольку чугун - литой материал, имеющий различней состав и свойства в элементах структуры кристаллизации, необходимо рассматривать превращение в каждой из ликвационных зон в соответствии с содержанием в них связанного углерода. Для более бедных углеродом дендритных осей превращение аустенита может характеризоваться меньшими скоростями охлаждения, а для междендритных пространств - эвтектикиблизкими к максимально достижимым скоростям переохлаждения в воде. Повыщение температуры переохлаждения выше не дает положительного эффекта, так как чугун будет находиться в аустенитном состоянии при повьйиенной температуре в течение времени, достаточного для диффузионного перераспределения углерода . Скорость охлаждения от температуры аустенизации до начала перлитного

превращения должна тормозить выделение избыточных фаз, обеднение твердого раствора углеродом и соответствовать 5-35 С/с. Охлаждение со скоростью менее приводит к образованию гетерогенной структуры, состоящей из карбида и грубопластинчатого перлита, охлаждение со скоростью более 35 С с способствует образованию структуры троостосорбита Охлаждение отливок от 700-760°С следует проводить на воздухе, так как слишком быстрое охлаждение может привести к значительному повышению твердости и внутреннихнапряжений, что затрудняет обрабатываемость и вызывает опасность обр азования трещин в фасонных отливках.

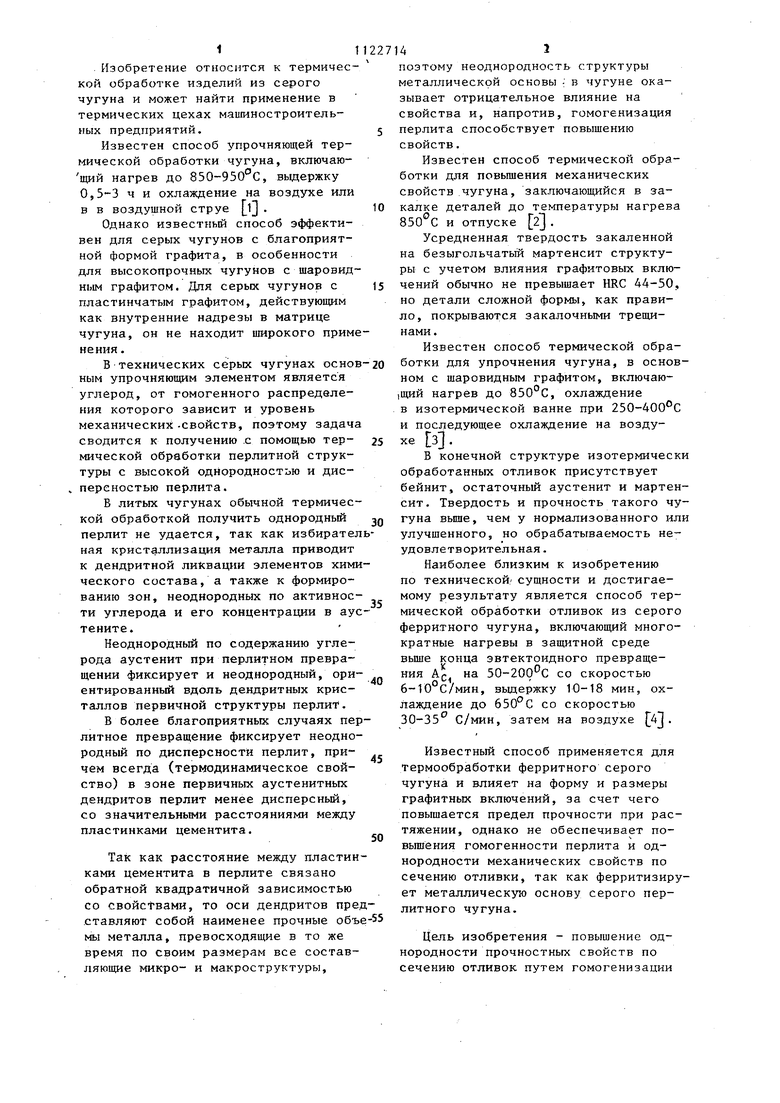

Пример. Отливки из серого чугуна, содержащего, %: С 3,34; . Si 1,74; Мп 0,41; Сг 0,13; Ni 0,06; S 0,04, подвергают термической обработке с варьированием температуры регламентированного охлаждения (700760 С) и скорости бхлаждёния 5-35 С/Испытания выполняют при нижних, средних и вер:ших значениях режимов (температура и скорость охлаждения), а также при значениях, выходящих за граничные величины.

Режимы термической обработки, характеристика получаемой структуры и твердость чугуна приведены в табл. 1.

Из чугуна указанного состава отли вают ступенчатые пробы с толщинами 10, 20, 50 им, длиной 280 мм и ши- , риной 100 мм, которые обрабатывают предложенным и известным способами. Из каждой степени вырезают по три образца и после механических испытаний из них готовят металлографические шлифы для исследования однородности металлической основы, дисперсности перлита и характера графита. Влияние однородности микроструктуры на прочностные характеристики и износостойкость при абразивном истирании изучают после различных режимов термической обработки на машине трения Х4-Б.

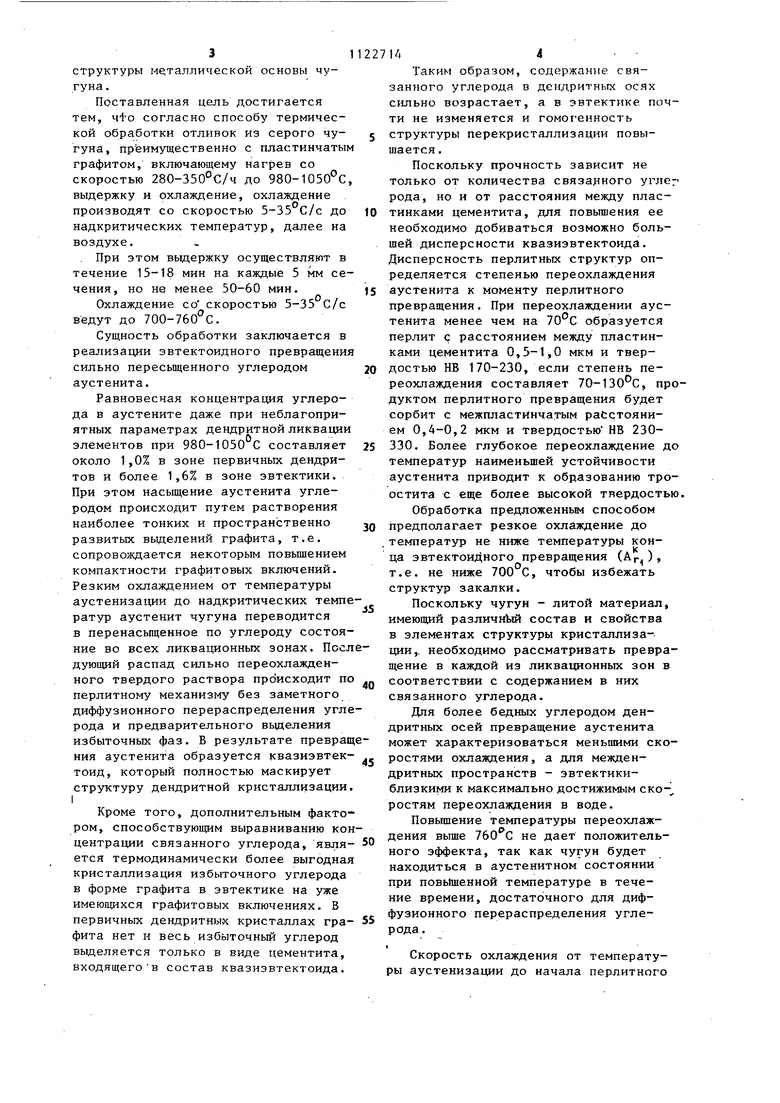

Результаты прочностных испытаний образцов из каждой ступени экспериментальных отливок приведены в табл. 2,

Как видно из табл. 2, после терноциклической обработки известным способом разница в прочностных свойствах металла в различных сечениях экспериментальной отливки достигает больших величин, чем при обработке предлагаемым способом.

Термообработка известным способо приводит к существенному разбросу прочности в толстостенных сечениях за счет практически полной ферритизации матрицы, предлагаемым способом - к существенному выравниванию прочностных свойств.

Металлографические исследования показывают, что при обработке извесным способом заметное изменение графитовых включений наблюдается только в сечении отливки толщиной 10 мм. В остальных сечениях графит мало изменяется, а металлическая основа имеет большое количество феррита. Как следствие, неоднородность прочностных свойств довольно значительна. В образцах чугуна, термообработанных предлагаемым способом, прочностные свойства замено выравни, ваются путем перлитизации массивных сечений, в основном в зонах первичных дендритов.

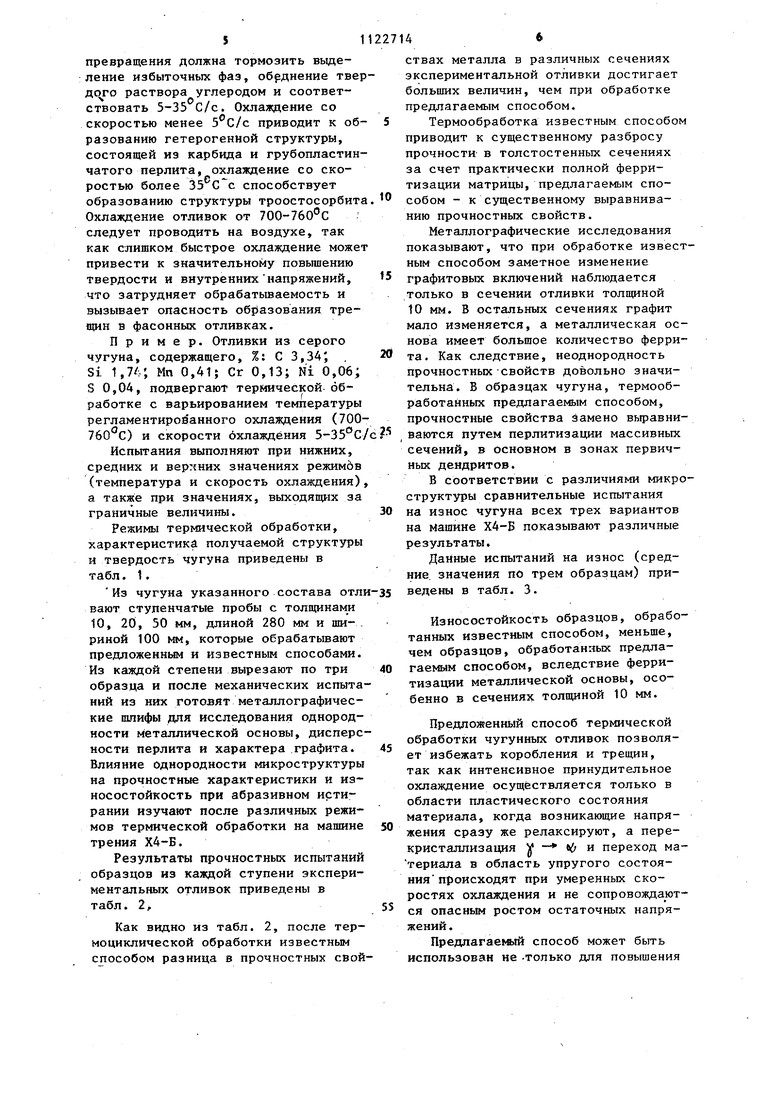

В соответствии с различиями микрструктуры сравнительные испытания на износ чугуна всех трех вариантов на машине Х4-Б показывают различные результаты.

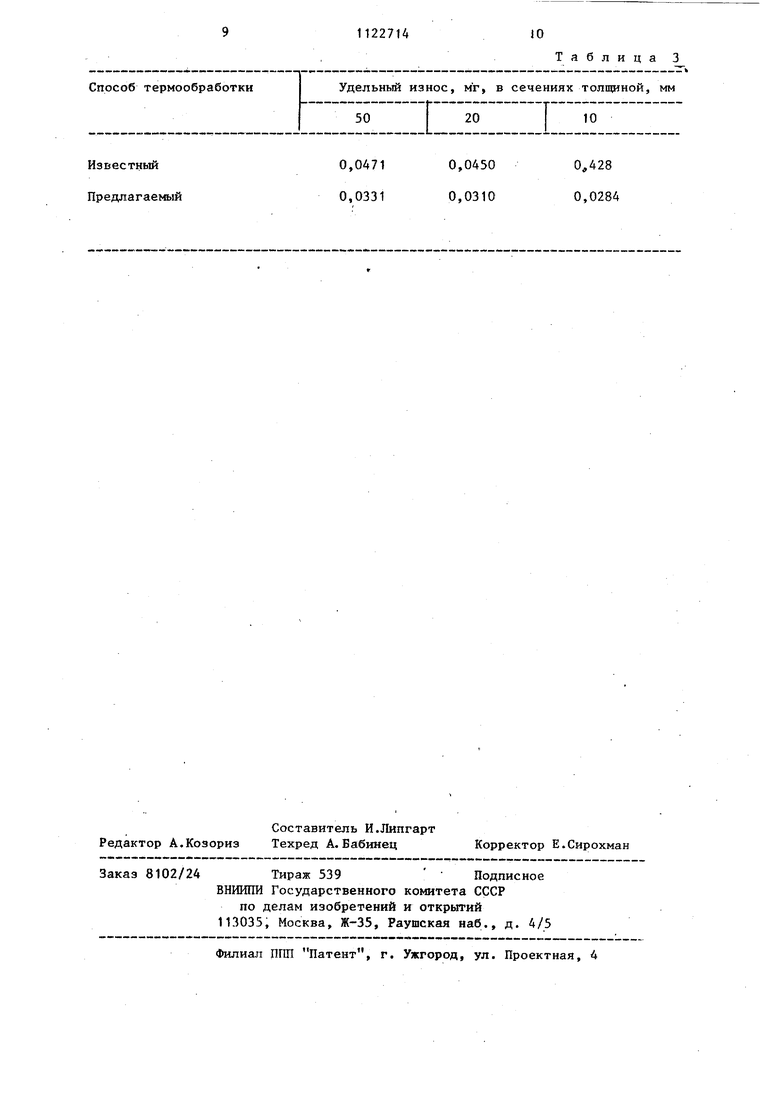

Данные испытаний на износ (средние, значения по трем образцам) приведены в табл. 3.

Износостойкость образцов, обработанных известным способом, меньше, чем образцов, обработанных предлагаемым способом, вследствие ферритизации металлической основы, особенно в сечениях толщиной 10 мм.

Предложенный способ термической обработки чугунных отливок позволяет избежать коробления и трещин, так как интенсивное принудительное охлаждение осуществляется только в области пластического состояния материала, когда возникающие напряжения сразу же релаксируют, а перекристаллизация у - « и переход материала в область упругого состояния происходят при умеренных скоростях охлаждения и не сопровождаются опасным ростом остаточных напряжений .

Предлагаемый способ может быть использован не -только для повышения

711227U .8

прочностных-характеристик отливокВнедрение изобретения для улуч1аеиз серого чугуна. Применение его,ния структуры поверхностей трения

например, для неэакаливаемых гильзна одних только втулках направляюцилиндров, втулок направляннцих ищих дизельных двигателей позволит

некоторых деталей из антифрикционного5 получить экономический эффект, превычугуна, т.е. деталей, к прверхнос-шающий 300 тыс.руб. в год.

тям трения которых предъявляются вы-Кроме того, можно получать односокие требования по однородности пер-,родные перлитные структуры в широлита, позволит существенно увеличитьком диапазоне химических составов

их служебные характеристики. Ои чугунных отливок.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СЕРОГО ЧУГУНА | 2011 |

|

RU2489511C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КРУПНОГАБАРИТНЫХ ЗАГОТОВОК ИЗ СЕРОГО ПЕРЛИТНОГО ЧУГУНА | 2002 |

|

RU2230799C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2010 |

|

RU2449043C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ПОЛОВИНЧАТОГО ЧУГУНА С АУСТЕНИТНО-БЕЙНИТНОЙ СТРУКТУРОЙ | 2003 |

|

RU2250268C1 |

| Способ термоциклической обработки белого чугуна | 1979 |

|

SU863675A1 |

| Способ термообработки чугуна с шаровидным графитом, включениями эвтектического цементита и бейнитно-аустенитной металлической основой | 2018 |

|

RU2681076C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 1994 |

|

RU2081191C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКАЧЕСТВЕННЫХ ОТЛИВОК ИЗ ЧУГУНА | 1999 |

|

RU2156673C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2012 |

|

RU2504597C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2004 |

|

RU2412272C2 |

1. СПОСОБ ТЕРМИЧЕСКОЙ ОЁМБОТКИ ОТЛИВОК ИЗ СЕРОГО ЧУГУНА, преимущественно с пластинчатым графитом, включающий нагрев со скоростью 280-350с/ч до 980-1050С, выдержку и охлаждение, отличающийс я тем, что, с целью повышения однородности прочностных свойств по сечению отливок путем гомогенизации структуры металлической основы чугуна, охлаждение производят со скоростью до надкритических температур, далее н воздухе. 2.Способ по п. 1, отличающийся тем, что выдержку осуществляют в-течение 15-18 мин на каждые 5 мм сечения, но не менее 50-60 мин. 3.Способ по п. 1, отличающийся тем, что охлаждение со скоростью 5-35 С/с ведут до 700760с.

35

Перлит сорбитообразный высокой гомогенности .

15

5 40

Троостосорбит, структура гомогенная

Карбиды + грубопластинчатый перлит, структура гетерогенная

308 319 330

402 330

Таблица 2

0,0471

Известный 0,0331 Прец агаеыый

Таблица 3

0,428

0,0450

0,0284 0,0310

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Новиков И.И | |||

| Теория термической обработки металлов | |||

| М., .Металлургия, 1978, с | |||

| Способ получения суррогата олифы | 1922 |

|

SU164A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| и др | |||

| Основы металлографии чугуна | |||

| М.j Металлургия, 1969, с | |||

| Нефтяная топка для комнатных печей | 1922 |

|

SU401A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Нефтяная топка для комнатных печей | 1922 |

|

SU401A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-11-07—Публикация

1982-05-14—Подача