Изобретение относится к устройствам для врезки и соединения боковых отводов трубопроводов и может быть использовано преимущественно для магистральных газовых трубопроводов.

Целью заявляемого изобретения является упрощение технологии врезки бокового отвода в действующий трубопровод для взрыво-и пожароопасных сред, находящихся под повышенным давлением.

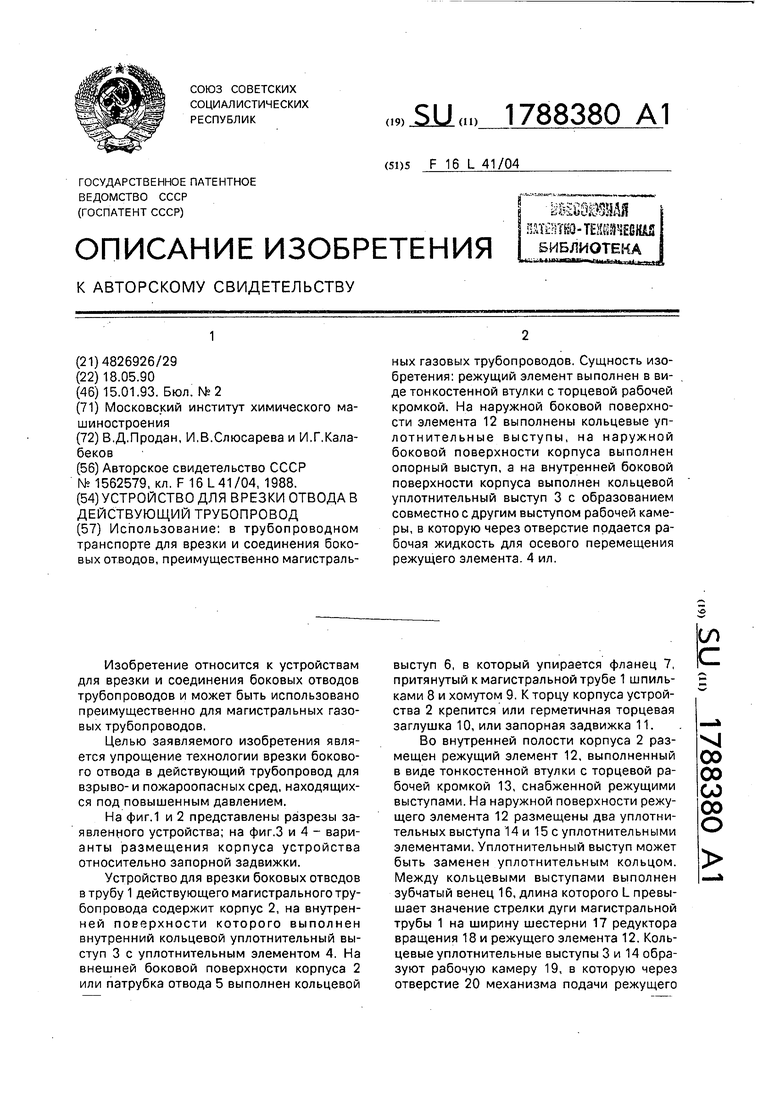

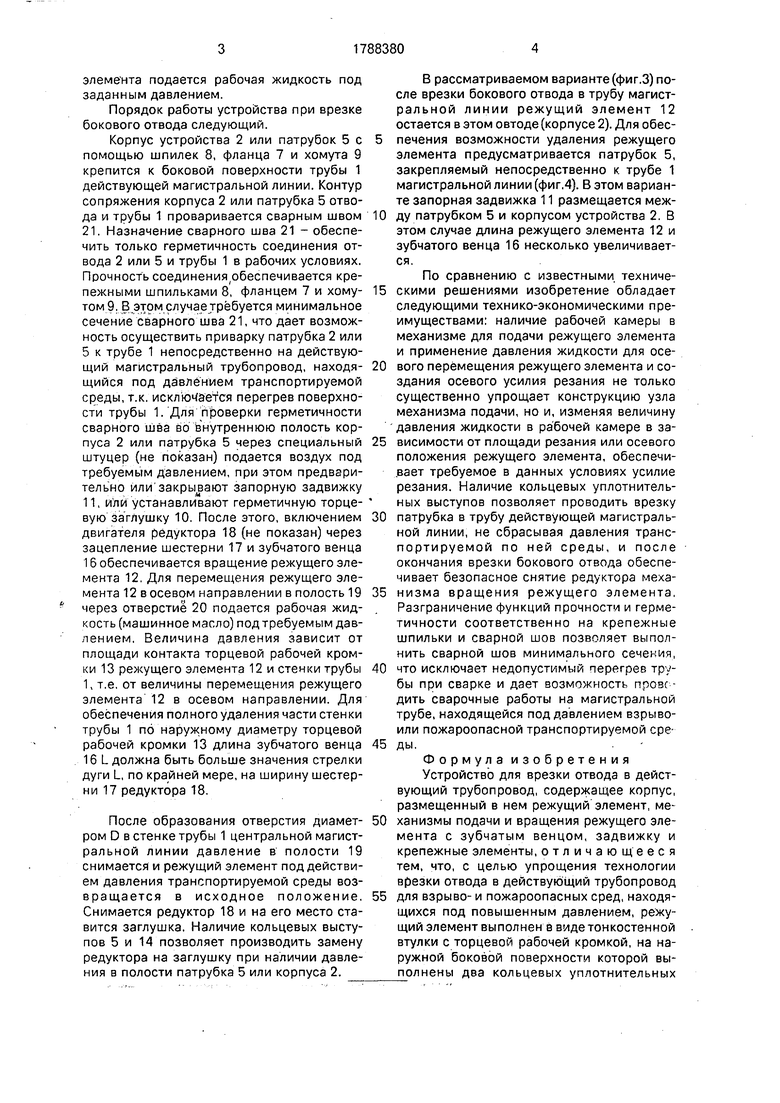

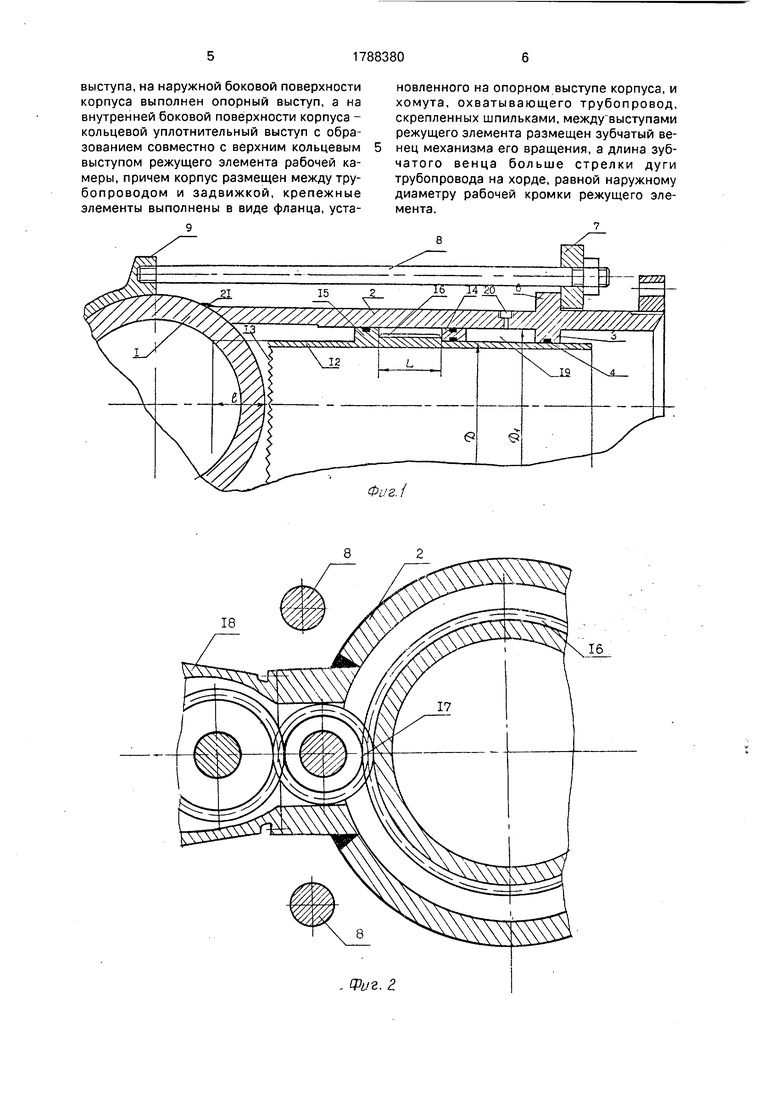

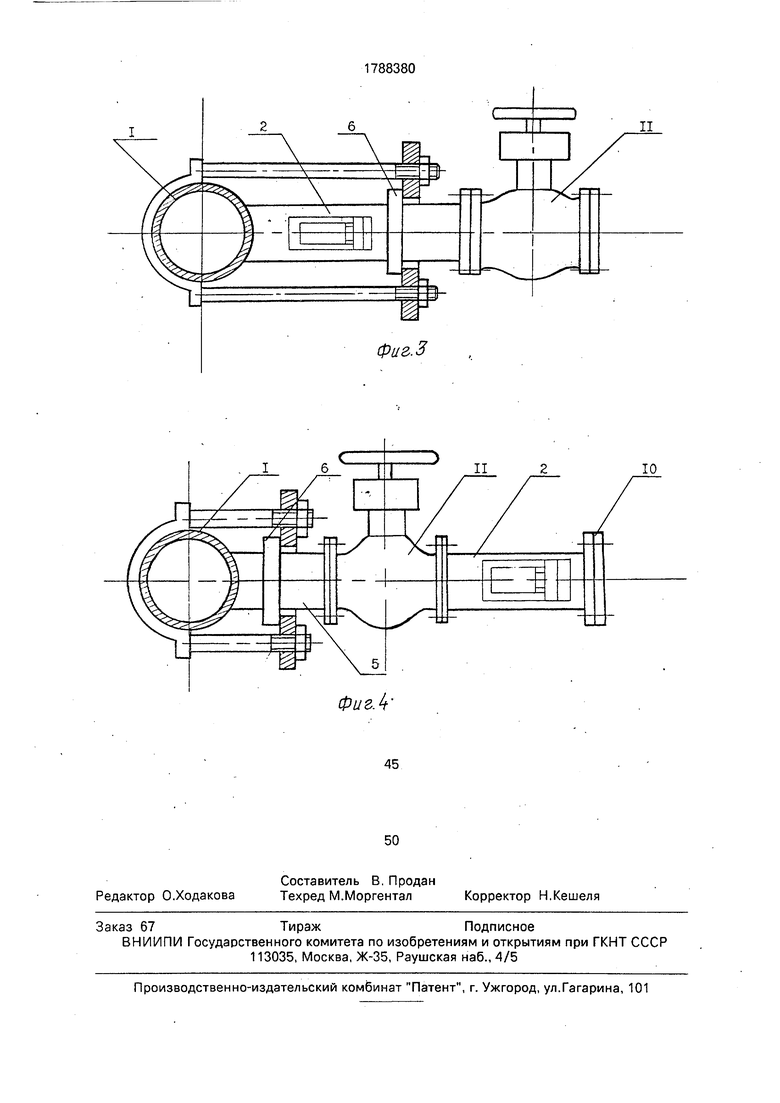

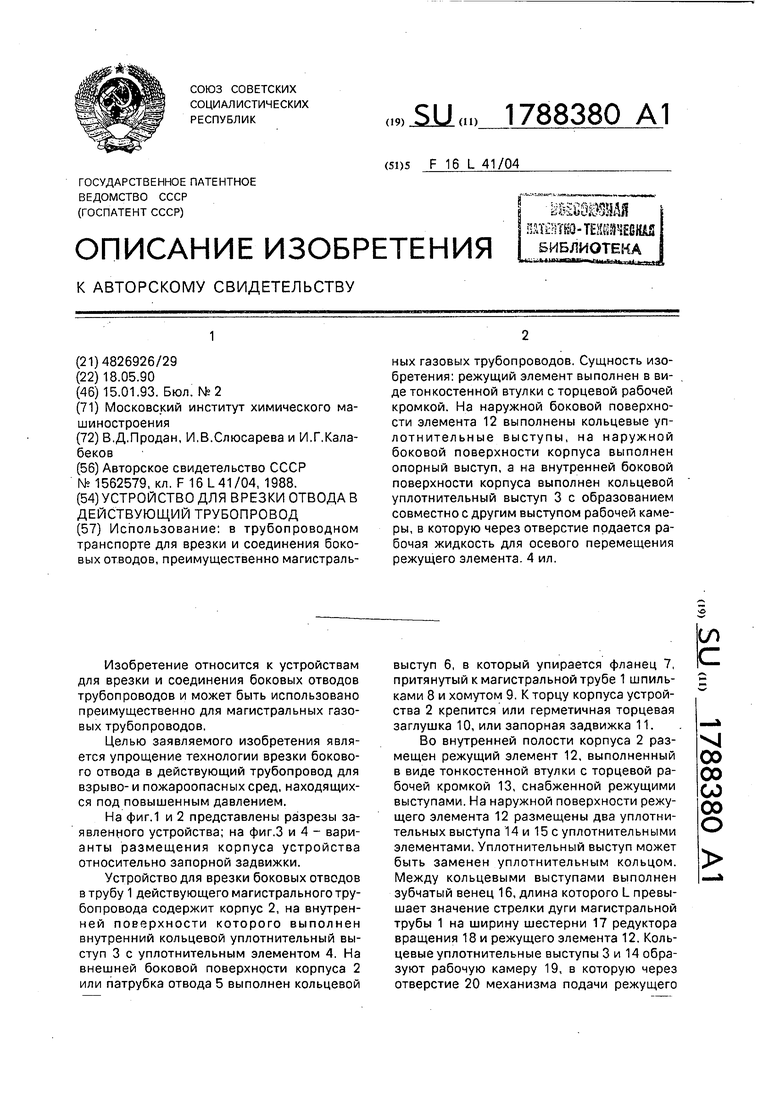

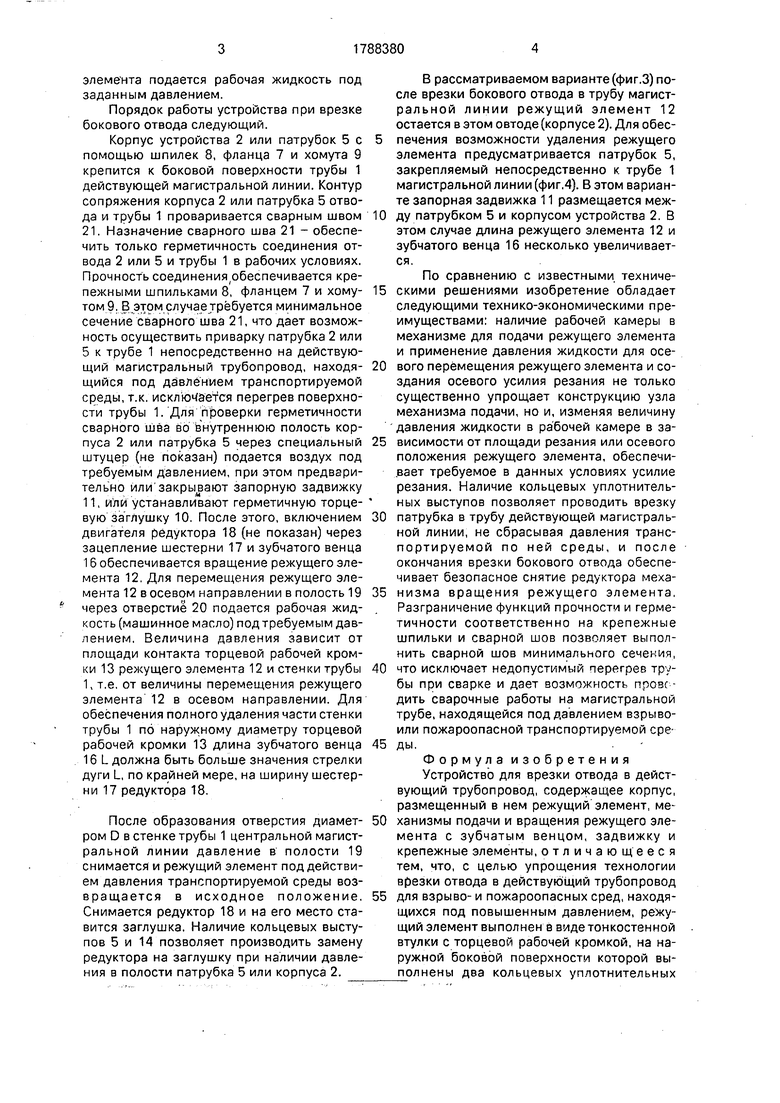

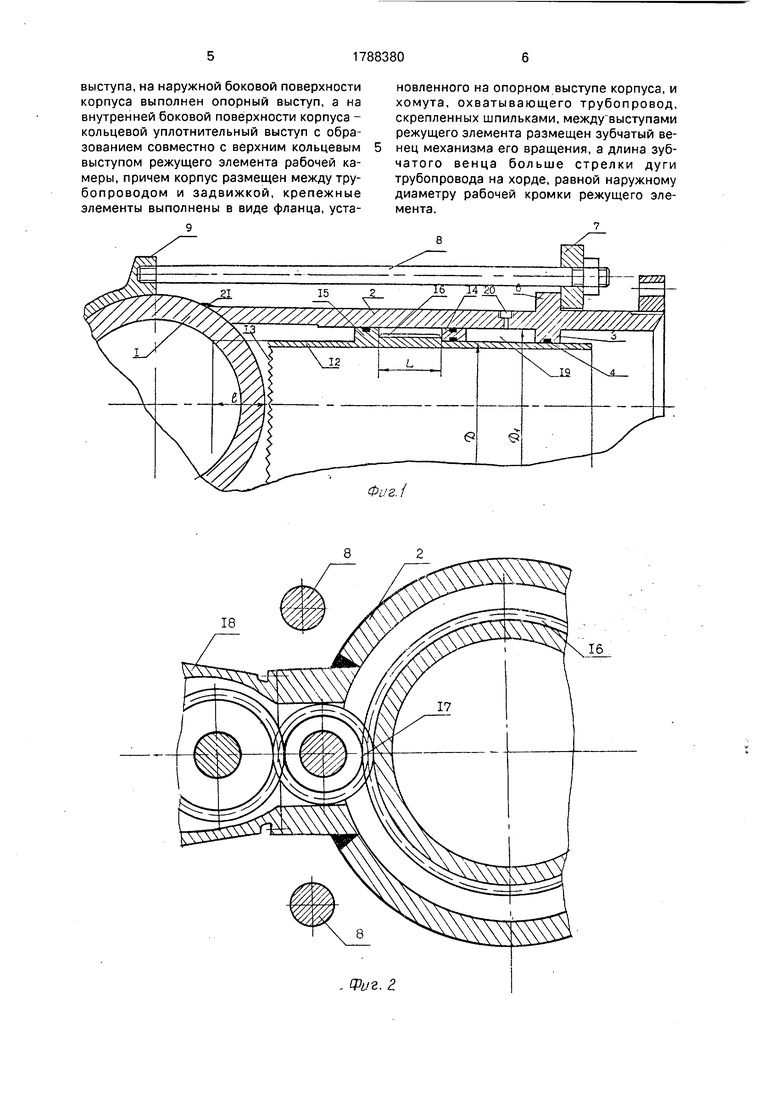

На фиг.1 и 2 представлены разрезы заявленного устройства; на фиг.З и 4 - варианты размещения корпуса устройства относительно запорной задвижки.

Устройство для врезки боковых отводов в трубу 1 действующего магистрального трубопровода содержит корпус 2, на внутренней поверхности которого выполнен внутренний кольцевой уплотнительный выступ 3 с уплотнительным элементом 4. На внешней боковой поверхности корпуса 2 или патрубка отвода 5 выполнен кольцевой

выступ 6, в который упирается фланец 7, притянутый к магистральной трубе 1 шпильками 8 и хомутом 9. К торцу корпуса устройства 2 крепится или герметичная торцевая заглушка 10, или запорная задвижка 11.

Во внутренней полости корпуса 2 размещен режущий элемент 12, выполненный в виде тонкостенной втулки с торцевой рабочей кромкой 13, снабженной режущими выступами. На наружной поверхности режущего элемента 12 размещены два уплотни- тельных выступа 14 и 15 с уплотнительными элементами. Уплотнительный выступ может быть заменен уплотнительным кольцом. Между кольцевыми выступами выполнен зубчатый венец 16, длина которого L превышает значение стрелки дуги магистральной трубы 1 на ширину шестерни 17 редуктора вращения 18 и режущего элемента 12. Кольцевые уплотнительные выступы 3 и 14 образуют рабочую камеру 19, в которую через отверстие 20 механизма подачи режущего

V4 00 00 СО 00 О

элемента подается рабочая жидкость под заданным давлением.

Порядок работы устройства при врезке бокового отвода следующий.

Корпус устройства 2 или патрубок 5 с помощью шпилек 8, фланца 7 и хомута 9 крепится к боковой поверхности трубы 1 действующей магистральной линии. Контур сопряжения корпуса 2 или патрубка 5 отвода и трубы 1 проваривается сварным швом 21. Назначение сварного шва 21 - обеспечить только герметичность соединения отвода 2 или 5 и трубы 1 в рабочих условиях. Прочность соединения(обеспечивается крепежными шпильками 8, фланцем 7 и хомутом 9.13 этом случае требуется минимальное сечение сварного шва 21, что дает возможность осуществить приварку патрубка 2 или 5 к трубе 1 непосредственно на действующий магистральный трубопровод, находящийся под давлением транспортируемой среды, т.к. исключаемся перегрев поверхности трубы 1. Для проверки герметичности сварного шва во внутреннюю полость корпуса 2 или патрубка 5 через специальный штуцер (не показан) подается воздух под требуемым давлением, при этом предварительно или закрывают запорную задвижку 11, или устанавливают герметичную торцевую заглушку 10. После этого, включением двигателя редуктора 18 (не показан) через зацепление шестерни 17 и зубчатого венца 16 обеспечивается вращение режущего элемента 12. Для перемещения режущего элемента 12 в осевом направлении в полость 19 через отверстие 20 подается рабочая жидкость (машинное масло) под требуемым давлением. Величина давления зависит от площади контакта торцевой рабочей кромки 13 режущего элемента 12 и стенки трубы 1, т.е. от величины перемещения режущего элемента 12 в осевом направлении. Для обеспечения полного удаления части стенки трубы 1 по наружному диаметру торцевой рабочей кромки 13 длина зубчатого венца 16 L должна быть больше значения стрелки дуги L, по крайней мере, на ширину шестерни 17 редуктора 18.

После образования отверстия диаметром D в стенке трубы 1 центральной магист- ральной линии давление в полости 19 снимается и режущий элемент под действием давления транспортируемой среды возвращается в исходное положение. Снимается редуктор 18 и на его место ставится заглушка. Наличие кольцевых выступов 5 и 14 позволяет производить замену редуктора на заглушку при наличии давления в полости патрубка 5 или корпуса 2.

В рассматриваемом варианте (фиг.З) после врезки бокового отвода в трубу магистральной линии режущий элемент 12 остается в этом овтоде (корпусе 2). Для обеспечения возможности удаления режущего элемента предусматривается патрубок 5, закрепляемый непосредственно к трубе 1 магистральной линии (фиг.4). В этом варианте запорная задвижка 11 размещается меж0 ду патрубком 5 и корпусом устройства 2. В этом случае длина режущего элемента 12 и зубчатого венца 16 несколько увеличивается.

По сравнению с известными техниче5 скими решениями изобретение обладает следующими технико-экономическими преимуществами: наличие рабочей камеры в механизме для подачи режущего элемента и применение давления жидкости для осе0 вого перемещения режущего элемента и создания осевого усилия резания не только существенно упрощает конструкцию узла механизма подачи, но и, изменяя величину давления жидкости в рабочей камере в за5 висимости от площади резания или осевого положения режущего элемента, обеспечивает требуемое в данных условиях усилие резания. Наличие кольцевых уплотнитель- ных выступов позволяет проводить врезку

0 патрубка в трубу действующей магистральной линии, не сбрасывая давления транспортируемой по ней среды, и после окончания врезки бокового отвода обеспечивает безопасное снятие редуктора меха5 низма вращения режущего элемента, Разграничение функций прочности и герметичности соответственно на крепежные шпильки и сварной шов позволяет выполнить сварной шов минимального сечения,

0 что исключает недопустимый перегрев трубы при сварке и дает возможность проводить сварочные работы на магистральной трубе, находящейся под давлением взрыво- или пожароопасной транспортируемой сре5 ды.

Формула изобретения Устройство для врезки отвода в действующий трубопровод, содержащее корпус, размещенный в нем режущий элемент, ме0 ханизмы подачи и вращения режущего элемента с зубчатым венцом, задвижку и крепежные элементы, отличающееся тем, что, с целью упрощения технологии врезки отвода в действующий трубопровод

5 для взрыво- и пожароопасных сред, находящихся под повышенным давлением, режущий элемент выполнен в виде тонкостенной втулки с торцевой рабочей кромкой, на наружной боковой поверхности которой вы- полнены два кольцевых уплотнительных

выступа, на наружной боковой поверхности корпуса выполнен опорный выступ, а на внутренней боковой поверхности корпуса - кольцевой уплотнительный выступ с образованием совместно с верхним кольцевым выступом режущего элемента рабочей камеры, причем корпус размещен между трубопроводом и задвижкой, крепежные элементы выполнены в виде фланца, уста9

новленного на опорном выступе корпуса, и хомута, охватывающего трубопровод, скрепленных шпильками, между выступами режущего элемента размещен зубчатый венец механизма его вращения, а длина зубчатого венца больше стрелки дуги трубопровода на хорде, равной наружному диаметру рабочей кромки режущего элемента.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ВЫРЕЗКИ ОТВЕРСТИЙ В ДЕЙСТВУЮЩЕМ ТРУБОПРОВОДЕ | 1999 |

|

RU2147975C1 |

| ЗАКРЫВАЮЩЕЕ УСТРОЙСТВО | 2023 |

|

RU2809294C1 |

| СТЯЖНОЕ УСТРОЙСТВО ДЛЯ Т-ОБРАЗНОГО СОЕДИНЕНИЯ ТРУБ | 2007 |

|

RU2344331C1 |

| УСТРОЙСТВО ДЛЯ ВЫРЕЗКИ ОТВЕРСТИЙ В ДЕЙСТВУЮЩЕМ ТРУБОПРОВОДЕ | 1994 |

|

RU2075685C1 |

| УСТРОЙСТВО ПЕРЕКРЫТИЯ ОТВОДА | 2012 |

|

RU2497039C1 |

| СПОСОБ ВРЕЗКИ И ПЕРЕКРЫТИЯ ТРУБОПРОВОДА ПОД ДАВЛЕНИЕМ | 2019 |

|

RU2701811C1 |

| УСТРОЙСТВО ДЛЯ ПРИСОЕДИНЕНИЯ К ДЕЙСТВУЮЩЕМУ ТРУБОПРОВОДУ БЕЗ СНИЖЕНИЯ ДАВЛЕНИЯ ТРАНСПОРТИРУЕМОЙ СРЕДЫ | 2016 |

|

RU2650917C2 |

| СПОСОБ ЛИКВИДАЦИИ ВАНТУЗА ТРУБОПРОВОДА | 2012 |

|

RU2522278C1 |

| Устройство для врезки отводов в действующий трубопровод | 1991 |

|

SU1820143A1 |

| БУРОВАЯ МАШИНА | 2023 |

|

RU2808746C1 |

Использование: в трубопроводном транспорте для врезки и соединения боковых отводов, преимущественно магистральных газовых трубопроводов. Сущность изобретения: режущий элемент выполнен в виде тонкостенной втулки с торцевой рабочей кромкой. На наружной боковой поверхности элемента 12 выполнены кольцевые уп- лотнительные выступы, на наружной боковой поверхности корпуса выполнен опорный выступ, а на внутренней боковой поверхности корпуса выполнен кольцевой уплотнительный выступ 3 с образованием совместно с другим выступом рабочей камеры, в которую через отверстие подается рабочая жидкость для осевого перемещения режущего элемента. 4 ил.

| Устройство для врезки отвода в действующий трубопровод | 1988 |

|

SU1562579A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1993-01-15—Публикация

1990-05-18—Подача