СП

С

Изобретение относится к области строительства, а именно к декоративной отделке поверхностей бетонных изделий. Цель изобретения - повышение адгезии отделочного слоя к бетону при повышении степени заводской готовности изделий. Декоративную отделку осуществляют путем нанесения отделочного раствора на поверхность, затирки, сушки и шлифовки, повторной затирки с одновременным нанесением дополнительного слоя отделочного раствора и последующей шлифовки поверхности. Отделочные растворы первого и второго слоев используют на основе гидратированного вяжущего контактно-конденсационного твердения. 7 ил., 1 табл.

Изобретение относится к строительству, а именно к декоративной отделке повер- хностей бетонных и железобетонных изделий.

Цель изобретения-повышение адгезии отделочного слоя к бетону при повышении степени заводской готовности изделий.

Декоративную отделку поверхности бетонных изделий осуществляют путем населения отделочного раствора на поверхность, затирки, сушки и шлифовки, повторной затирки с одновременным нанесением дополнительного слоя отделочного раствора и последующей шлифовки поверхности, при этом отделочные растворы используют на основе гидратированного вяжущего контактно-конденсационного твердения.

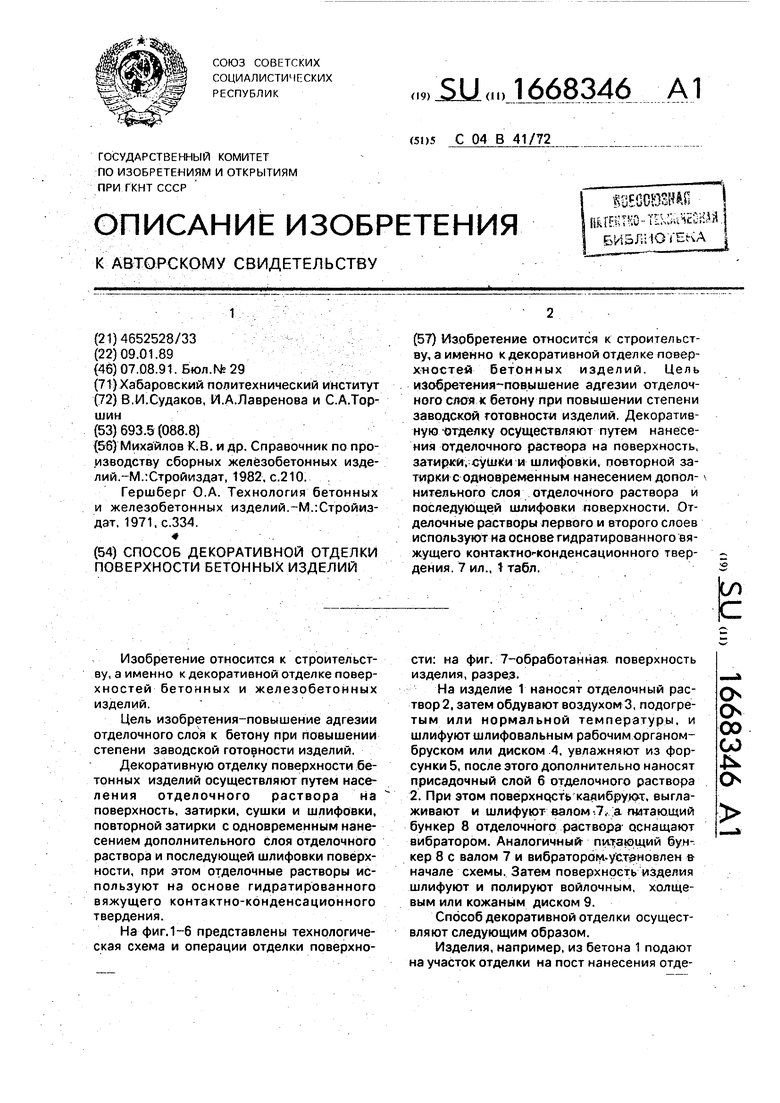

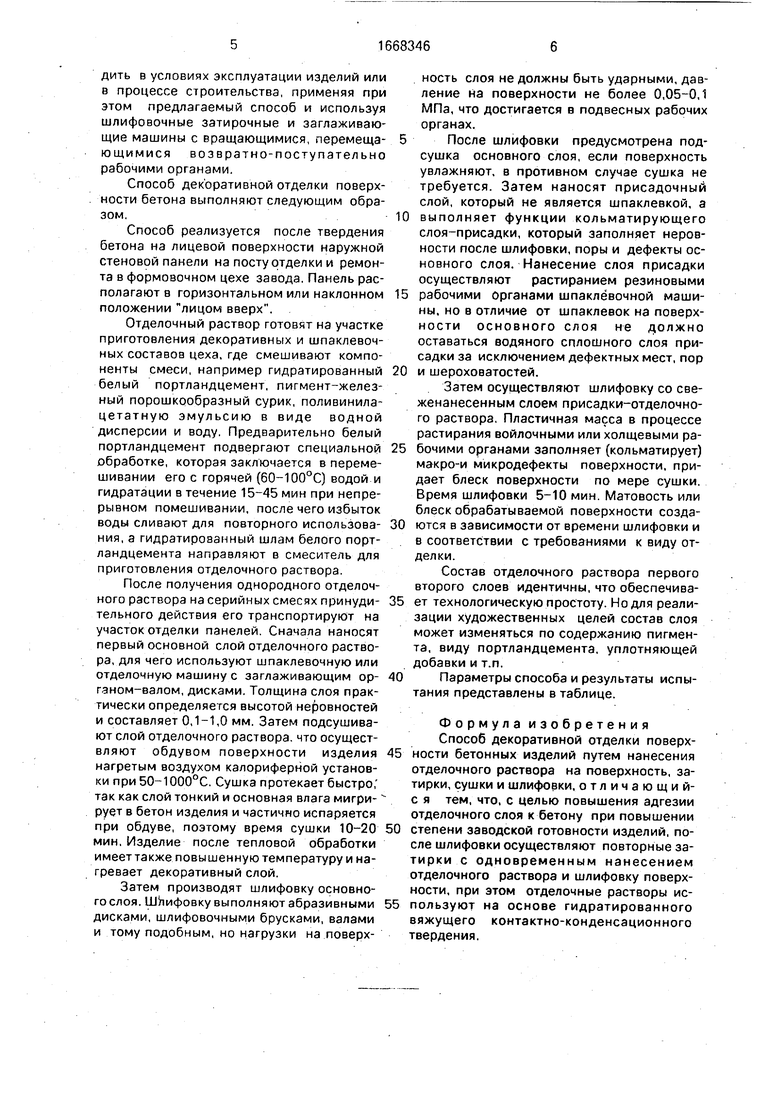

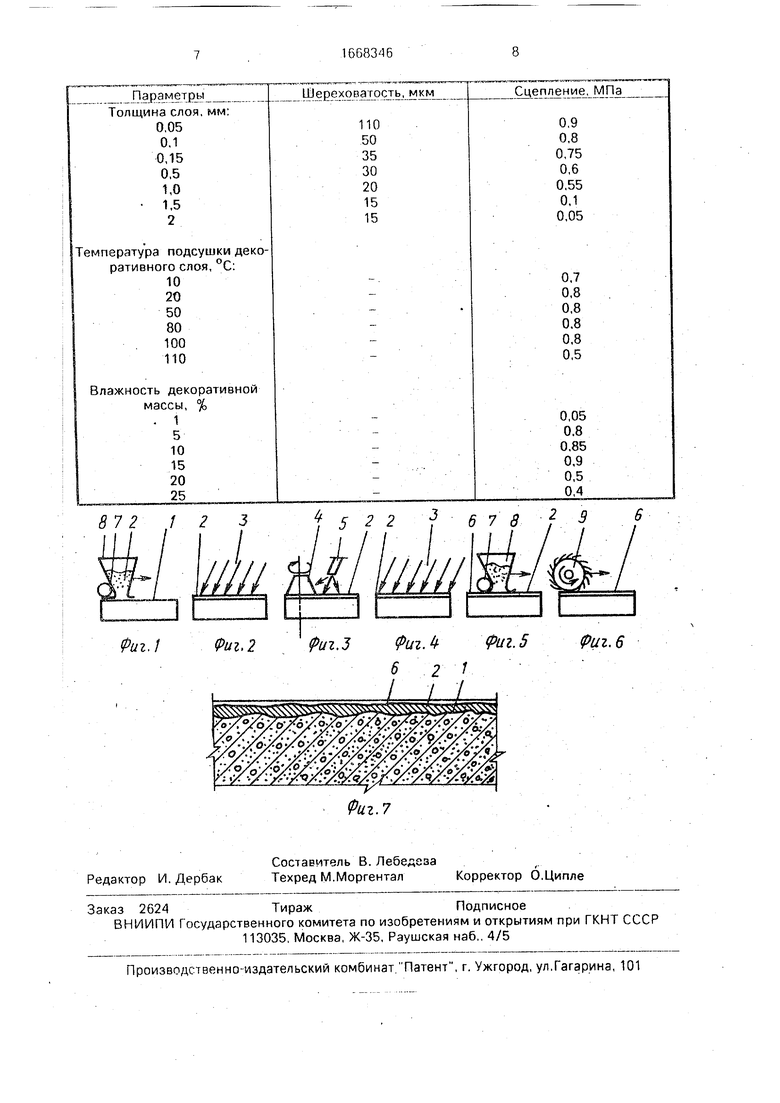

На фиг. 1-6 представлены технологическая схема и операции отделки поверхности: на фиг. 7-обработанная поверхность изделия, разрез.

На изделие 1 наносят отделочный раствор 2, затем обдувают воздухом 3, подогретым или нормальной температуры, и шлифуют шлифовальным рабочим органом- бруском или диском 4, увлажняют из форсунки 5, после этого дополнительно наносят присадочный слой 6 отделочного раствора 2. При этом поверхность калибруют, выглаживают и шлифуют валом -.7,. а питающий бункер 8 отделочного раствора оснащают вибратором. Аналогичный питающий бункер 8 с валом 7 и вибратором-установлен в начале схемы. Затем поверхность изделия шлифуют и полируют войлочным, холще- вым или кожаным диском 9.

Способ декоративной отделки осуществляют следующим образом.

Изделия, например, из бетона 1 подают на участок отделки на пост нанесения отдеО

о со

CJ

ON

лочного раствора 2 основы, где распределяют отделочный раствор, поступающий из бункера 8 по поверхности изделия 1 с помощью калибрующего заглаживающего вала (или дисков) 7, Побуждение или распределение отделочного раствора осуществляются вибрацией и растирающими заглаживающими действиями вала (дисков) 7. Толщина слоя раствора 2 должна быть минимальной, закрывающей неровности шероховатостей и рельефа поверхности изделия. Отделочный раствор готовят предварительно на участке подготовки из белого, цветного, обычного портландцемента или другого гидравлического вяжущего с добавкамипигмента, наполнителей, пластификаторов для получения технологических и декоративных свойств, гидратируя первоначально вяжущее с избытком воды (В/Ц более 0,8-1,0) с нагревом до 60-100°С в течение 15-45 мин или при обычных температурах (около 20°С) в течение от 6-8 ч до 1-3 сут с периодическим или непрерывным помешиванием.

После удаления избытка воды, сливая отслоившиеся части жидкости, гидратиро- ванную массу смешивают с перечислеными добавками или используют без добавок с влажностью 30-60%-достаточной для нанесения и выравнивания слоя 01-1,0 мм. Минимальные значения толщины дают экономический и более прочный слой покрытий.

Независимо от влажности в момент нанесения производят подсушивание слоя отделочного раствора до влажности в поверхностной зоне 5-15%, что упрочняет и делает возможной шлифовку слоя абразивным материалом, брусками, дисками 4 до выглаживания твердой поверхности и sycr- ранения неровностей рельефа. После шлифовки подсушивают поверхность, что сопровождается дальнейшим упрочнением слоя раствора 2 и удалением влаги при мокрой шлифовке до влажности 5-15%. Дальнейшая сушка нецелесообразна, так как сохранение повышенной влажности играет роль смазки при нанесении дополнительного слоя отделочного раствора и растирания его с заполнением неровностей микрорельефа и созданием слоя 6 минимальной толщины 0,-0,1 мм, играющего роль присадки и кольматирующего вещества. Растирание сопровождается образованием тонких, плавно маскирующих рельеф основы, пленок контактно-конденсационного камня, прочность и ровность которого связана с жесткостью и ровностью шлифующего органа. Шлифовка и первичная полировка может осуществляться войлочным,

холщевым, кожаным диском, валом с полирующими присадками или без них. Полирующие присадки-окись хрома, канифоль, парафин и составы на их основе.

На втором этапе полировки после образования камневидной поверхности может применяться стальной, хромированный, твердосплавный рабочий орган в виде упругих лопастей с углом атаки около 2-5° вра0 щаемыхилисовершающих

возвратно-поступательные движения.

Полировка создает блеск, а пигмент- цвет и фактуру.

Возможны различные методы перевода

5 гидравлического вяжущего в гидратирован- ное состояние, например автоклавировани- ем, помолом затвердевшего камня, использованием отходов цементного теста после вакуумирования, центрифугирования

0 бетонных смесей или после изготовления асбестоцементных листов, а также помолом отходов асбестоцемента, бетона и других, содержащих значитепьную часть цементного камня. Сырьем может служить и при5 шедший в негодность или потерявший активность цемент.

В процессе гидратации или после ее завершения при поломе цементного камня или после его завершения может вводиться

0 порошкообразный наполнитель, который может быть инертным или выполнять декоративные функции. Для этой цели используются порошки соразмерные по крупности с гидратированными зернами це

5 мента с поверхностью не менее 1000 см2/г диаметром частиц менее 0,14 мм. К таким наполнителям относятся кварцевый и другие типы песка, молотый известняк, зола, молотые шлаки, порошкообразные отходы

0 промышленности, т.е. нереакционноспо- собные с цементным камнем и долговечные в погодных условиях района строительства. Объем наполнителя связан с прочностью и стойкостью декоративного слоя и может со5 ставлять 0-50 мае. %.

Для окраски состава применяют цветные цементы, наполнители, щелочестойкие пигменты в количестве, необходимом для получения окраски требуемой интенсивно0 сти или сочетания различных цветовых возможностей, с имитацией природного камня, рисунка дерева, ткани и т.п.

Для обновления поверхности в процессе эксплуатации достаточно произвести

5 один,два прохода заглаживающего или шлифующего органа по поверхности изделия, имеющего слой декоративного покрытия.

При необходимости декоративную обработку бетонных изделий можно производить в условиях эксплуатации изделий или в процессе строительства, применяя при этом предлагаемый способ и используя шлифовочные затирочные и заглаживающие машины с вращающимися, перемеща- ющимися возвратно-поступательно рабочими органами.

Способ декоративной отделки поверхности бетона выполняют следующим образом.

Способ реализуется после твердения бетона на лицевой поверхности наружной стеновой панели на посту отделки и ремонта в формовочном цехе завода. Панель располагают в горизонтальном или наклонном положении лицом вверх.

Отделочный раствор готовят на участке приготовления декоративных и шпаклевочных составов цеха, где смешивают компоненты смеси, например гидратированный белый портландцемент, пигмент-железный порошкообразный сурик, поливинила- цетатную эмульсию в виде водной дисперсии и воду. Предварительно белый портландцемент подвергают специальной обработке, которая заключается в перемешивании его с горячей (60-100°С) водой и гидратации в течение 15-45 мин при непрерывном помешивании, после чего избыток воды сливают для повторного использова- ния, а гидратированный шлам белого портландцемента направляют в смеситель для приготовления отделочного раствора.

После получения однородного отделочного раствора на серийных смесях принуди- тельного действия его транспортируют на участок отделки панелей. Сначала наносят первый основной слой отделочного раствора, для чего используют шпаклевочную или отделочную машину с заглаживающим ор- ганом-валом, дисками. Толщина слоя практически определяется высотой неровностей и составляет 0,1-1,0 мм. Затем подсушивают слой отделочного раствора, что осуществляют обдувом поверхности изделия нагретым воздухом калориферной установки при 50-1000°С. Сушка протекает быстро, так как слой тонкий и основная влага мигри- рует в бетон изделия и частично испаряется при обдуве, поэтому время сушки 10-20 мин. Изделие после тепловой обработки имееттакже повышенную температуру и нагревает декоративный слой.

Затем производят шлифовку основного слоя. Шлифовку выполняют абразивными дисками, шлифовочными брусками, валами и тому подобным, но нагрузки на поверхность слоя не должны быть ударными, давление на поверхности не более 0,05-0,1 МПа, что достигается в подвесных рабочих органах.

После шлифовки предусмотрена подсушка основного слоя, если поверхность увлажняют, в противном случае сушка не требуется. Затем наносят присадочный слой, который не является шпаклевкой, а выполняет функции кольматирующего слоя-присадки, который заполняет неровности после шлифовки, поры и дефекты основного слоя. Нанесение слоя присадки осуществляют растиранием резиновыми рабочими органами шпаклёвочной машины, но в отличие от шпаклевок на поверхности основного слоя не должно оставаться водяного сплошного слоя присадки за исключением дефектных мест, пор и шероховатостей.

Затем осуществляют шлифовку со свеженанесенным слоем присадки-отделочно- го раствора. Пластичная масса в процессе растирания войлочными или холщевыми рабочими органами заполняет (кольматирует) макро-и микродефекты поверхности, придает блеск поверхности по мере сушки. Время шлифовки 5-10 мин. Матовость или блеск обрабатываемой поверхности создаются в зависимости от времени шлифовки и в соответствии с требованиями к виду отделки.

Состав отделочного раствора первого второго слоев идентичны, что обеспечивает технологическую простоту. Но для реализации художественных целей состав слоя может изменяться по содержанию пигмента, виду портландцемента, уплотняющей добавки и т.п.

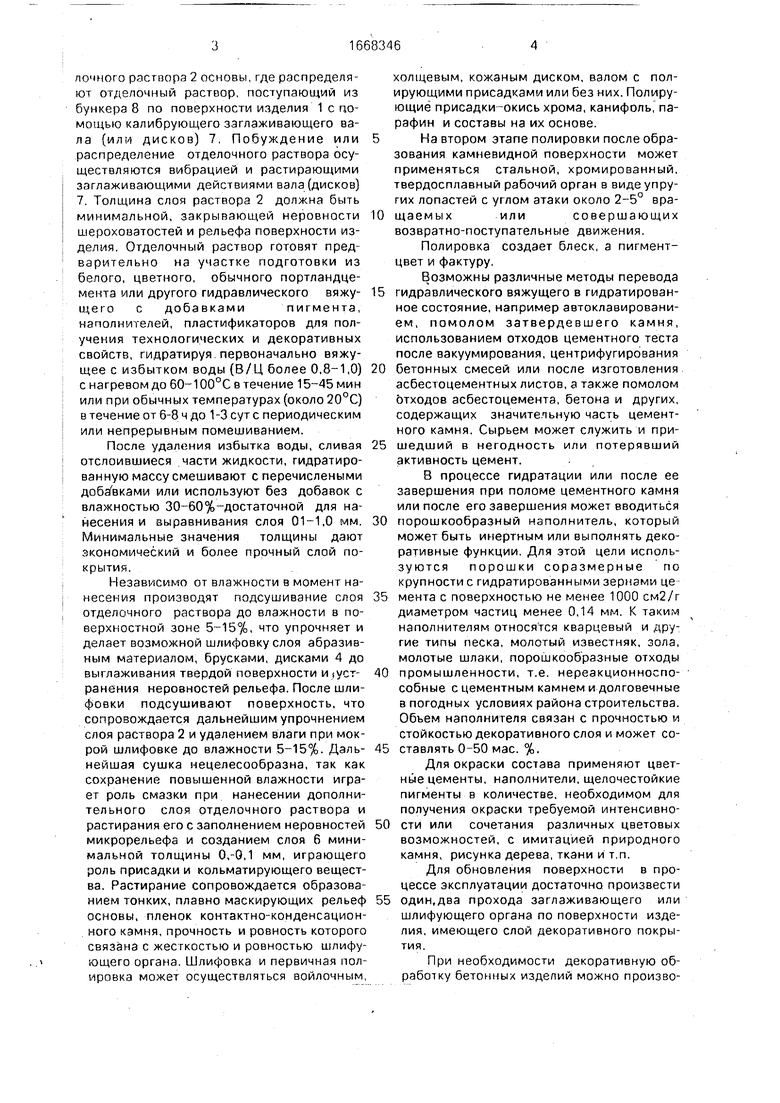

Параметры способа и результаты испытания представлены в таблице.

Формула изобретения Способ декоративной отделки поверхности бетонных изделий путем нанесения отделочного раствора на поверхность, затирки, сушки и шлифовки, отличающий- с я тем, что, с целью повышения адгезии отделочного слоя к бетону при повышении степени заводской готовности изделий, после шлифовки осуществляют повторные за- тирки с одновременным нанесением отделочного раствора и шлифовку поверхности, при этом отделочные растворы используют на основе гидратированного вяжущего контактно-конденсационного твердения.

| Михайлов К.В | |||

| и др | |||

| Справочник по производству сборных железобетонных изде- лий.-М.:Стройиздат, 1982, с.210 | |||

| Гершберг О.А | |||

| Технология бетонных и железобетонных изделий.-М.:Стройиз- дат, 1971.С.334 |

Авторы

Даты

1991-08-07—Публикация

1989-01-09—Подача