ел

С

| название | год | авторы | номер документа |

|---|---|---|---|

| КОВШ ЭКСКАВАТОРА-ДРАГЛАЙНА | 1995 |

|

RU2078875C1 |

| Ковш экскаватора | 1980 |

|

SU907165A2 |

| Рабочее оборудование экскаватора | 1979 |

|

SU800293A1 |

| Рабочее оборудование экскаватора-драглайна | 1986 |

|

SU1344869A1 |

| Рабочее оборудование роторного экскаватора с центробежной разгрузкой | 1989 |

|

SU1684428A1 |

| КОВШ ЗЕМЛЕРОЙНОЙ МАШИНЫ | 1992 |

|

RU2057850C1 |

| Ковш экскаватора-драглайна | 1988 |

|

SU1537766A1 |

| КОВШ ЭКСКАВАТОРА | 2014 |

|

RU2555992C1 |

| Ковш экскаватора-драглайна | 1983 |

|

SU1121359A1 |

| Ковш экскаватора-драглайна | 1981 |

|

SU1010211A1 |

Использование: сменное навесное рабочее оборудование для одноковшовых и многоковшовых экскаваторов и погрузчиков, применяемых при разработке липких грунтов. Сущность изобретения: ковш экскаватора содержит монтажный пояс, боковые стенки, козырек с режущей кромкой, гибкое днище из продольных рядов разных по массе отдельных звеньев. Днище шар- нирно соединено с монтажным поясом и козырьком. Звенья в рядах выполнены с увеличением их массы от продольной плоскости симметрии ковша к его боковым стенкам. Шаг установки рядов звеньев прямо пропорционален разнице масс соответствующих звеньев,2 ил.

Изобретение относится к землеройному оборудованию, а именно к сменному навесному оборудованию одноковшовых и многоковшовых экскаваторов, а также погрузчиков, и может быть использовано при разработке липких грунтов.

Известна конструкция ковша, включающая выполненный из эластичного материала корпус, обечайку и козырек, снаружи корпуса ковша смонтированы присоединенные к обечайке и козырьку цепи с утяжеляющим пригрузом.

Известна конструкция ковша, содержащая корпус и присоединенные к нему цепи, расположенные внутри корпуса у его стенок, при этом длина цепей превышает кратчайшее расстояние между их закрепленными концами. Недостатком этих конструкций является низкая эффективность разгрузки липких грунтов из ковша, вызванная не соответствием характера распределения масс звеньев днища ковша и шага их установки относительно боковых стенок характеру действия сил при разгрузке грунта. Известна конструкция ковша экскаватора, выбранная в качестве прототипа, включающая монтажный пояс, боковые стенки, козырек с режущей кромкой и шарнирно соединенные с монтажным поясом и козырьком гибкое днище из ряда отдельных звеньев (пластин) увеличивающихся по массе от монтажного пояса к козырьку.

Недостатком известной конструкции является низкая эффективность разгрузки ковша. Поскольку массы звеньев такого гибкого днища увеличиваются от верхней точки подвеса (шарнира крепления гибкого днища к монтажному поясу) к козырьку с режущей кромкой, то ее колебательные движения относительно этой точки подвеса условно ана- логичны колебательным движениям маятника. Однако в виде того, что при этом

Х| 00 О

ел ю ю

не учитываются отличительные условия работы каждого ряда гибкого днища относительно боковых стенок ковша и характеры распределения по всему днищу ковша сил тяжести разгружаемого грунта, сил тяжести звеньев и сил налипания грунта, частота колебаний такого днища имеет ограниченный спектр, а форма этих колебаний является нерациональной. Поскольку шаг расположения звеньев гибкого днища относительно боковых стенок ковша не увязан с характером изменения масс звеньев, это приводит к образованию застойных зон грунта в ковше. Целью изобретения является повышение эффективности разгрузки ковша.

Указанная цель достигается тем, что в ковше экскаватора, включающем монтажный пояс, боковые стенки, козырек с режущей кромкой и шарнирно соединенные с монтажным поясом и козырьком гибкое днище из продольных рядов разных по массе отдельных звеньев, звенья в рядах выполнены с увеличением их массы от продольной плоскости симметрии ковша к его боковым стенкам, а шагустановки рядов звеньев прямо пропорционален разнице масс соответствующих звеньев.

Выполнение звеньев в рядах с увеличением их массы от продольной плоскости симметрии ковша к его боковым стенкам позволяет учесть отличительные условия работы каждого ряда гибкого днища, относительно боковых стенок ковша и характеры распределения по днищу ковша сил тяжести разгружаемого грунта, сил тяжести звеньев и сил налипания грунта. Это дает возможность расширить спектр колебаний такого днища и получить более рациональную их форму при разгрузке грунта из ковша.

Принятие шага установки рядов звеньев прямо пропорционально разнице масс соответствующих звеньев позволяет исключить появление застойных зон грунта в конце при его разгрузке.

Сопоставительный анализ с прототипом показывает, что заявляемый ковш экскаватора отличается тем, что увеличение массы звеньев выполнено от центра днища к боковым стенкам ковша, а шагустановки рядов- звеньев относительно боковых сте- нОк ковша прямо пропорционален разнице этих масс.

Таким образом, заявляемый ковш экскаватора соответствует критерию изобретения новизна.

Сравнение заявляемого решения не только с прототипом, но и с другими техническими решениями в данной области техники не позволяет выявить в них признаки,

отличающие заявляемое решение от прототипа, что позволяет сделать вывод о соответствии критерию существенные отличия.

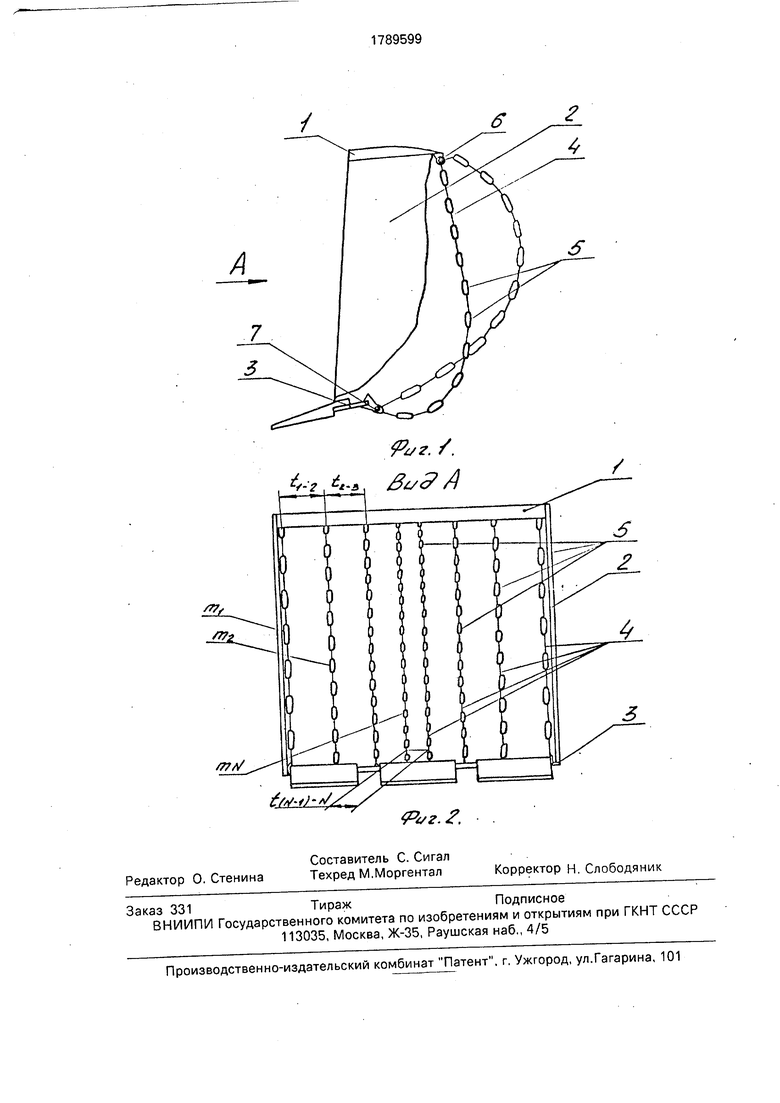

На фиг. 1 изображен ковш экскаватора, общий вид, на фиг. 2 - вид по стрелке А на фиг. 1.

Ковш экскаватора состоит из монтажного пояса 1, боковых стенок 2, козырька 3 с

режущей кромкой, гибкого днища 4, выполненного из составленных в несколько рядов звеньев 2N (где N - число рядов по вертикальной оси симметрии днища; 1, 2, 3...N, N...3, 2, 1) по ширине ковша звеньев 5 равной массой m в каждом ряду (mi, ma, тз,...,гпм, но увеличивающейся от центра днища (центрального ряда) к боковым стенкам ковша (...тм). Верхний конец днища 4 крепится посредством

шарниров 6 к монтажному поясу 1, а нижний конец - посредством шарниров 7 к козырьку 3. Шаг t (ti-2; t2-a: 1.3-4;... t(N-1)-N) между рядами звеньев, относительно боковых стенок ковша, прямо пропорционален разнице

масс этих звеньев

ti - 2 mi - ma . t2 - з ГП2 - тз

t2 - 3 ПГ12 ГПЗ t3 - 4

тз - лги

30

Т.Д.

5

5

Для обеспечения эффективной работы каждого ряда звеньев по отношению к разгружаемому грунту из ковша, обеспечивается по каждому ряду условие

(Аг|+Аз|)АЛ|.

где АП - работа сил тяжести разгружаемого грунта по данному (i-му) ряду; A3j - работа сил тяжести звеньев (1-го) ряда; А/ц - работа 0 сил налипания грунта по (i-му) ряду.

Например, ковш экскаватора, геометрической емкостью 0,25 м3 конструктивно имеет общую массу 48 кг и ширину днища 700 мм. Исходя из условий эксплуатации такого 5 ковша, на нем устанавливается гибкое днище, конструктивно исполненное из 2N- 8 рядов звеньев. Экспериментально, путем опытных измерений и расчетов (например, графопостроением, определением липко- 0 сти грунтов и т.п.), по каждому ряду установлены значения

,5Дж; ,ОДж;

АГ2 0,7Дж; АЛ2 10.ОДж; 2 з 2 U;

,4Дж; ,ОДж;

,2Дж; ,5Джит.п.

Из приведенного условия, с учетом полученных данных имеем:

,5Дж; ,ОДж; ,4 Дж; ,7Дж и т.п.

Учитывая, что A3j может быть выражено в виде (mi g 2 Ij), получаем значения массы звеньев в каждом ряду: гл ,Окг; ,5кг; ,25кг; ,125 кг и т.п. Исходя из условия, что суммарные массы звеньев в рядах 2т пропорциональны значениям точечных масс -этих звеньев можно записать

2 гги + 2 та + 2 тз + 2 ггм +... +2

48 кг

или

Vm J Ј о. L m1 j.

откуда ,8Kr; ,4кг; ,2кг; Z ,6кг и т.п.

2 т/

а число звеньев в рядах --- равны и co- mi

ставляли примерно 13 шт.

Определив отношение шагов между рядами звеньев:

ti -2

2

12-3

2 и т. д.

. Т2 - 3 t3 - 4

(в данном случае такое отношение одинаково и равно 2) можно записать

(ti-2)+2(ti-2)+4(ti-2)+...(ti-2)700MM, откуда MM; мм; ,5 и т.п.

Ковш экскаватора работает следующим образом.

При копании, по мере перемещения грунта внутрь ковша, стружка, разрушаемая козырьком 3 с режущей кромкой, заполняет рабочий объем ковша. При этом грунт воздействует на жесткие боковые стенки ковша 2 и его гибкое днище 4, которое благодаря своей подвижности перемещается в крайнее внешнее положение. В положение выФормула изобретения Ковш экскаватора, включающий монтажный пояс, боковые стенки, козырек с режущей кромкой и шарнирно соединенное с монтажным поясом и козырьком гибкое днище из продольных рядов разных по массе отдельных звеньев, отличающийся

грузки, разгрузка грунта из ковша происходит в результате сил тяжести звеньев каждого ряда гибкого днища и сил тяжести разгружаемого грунта (которые имеют максимальные значения в центре днища и минимальные у боковых стенок ковша), при преодолении сил налипания грунта (которые имеют максимальные значения у боковых стенок ковша и минимальные - в центре

днища). Поскольку в данной конструкции характер распределения масс звеньев в каждом ряду днища 4 выполнен с учетом характера распределения выше названных сил, действующих при разгрузке грунта, то

это дает возможность по каждому ряду звеньев днища получить наиболее оптимальный характер их колебаний на шарнирах б и 7 с наиболее рациональной их формой относительно как монтажного пояса 1 и козырька 3, так и боковых стенок 2. Характер распределения шага установки рядов звеньев, учитывающий характер распределения масс этих звеньев, относительно боковых стенок ковша, позволяет

исключить появление застойных зон грунта в ковше (в частности вблизи поверхностей боковых стенок) при его разгрузке.

При использовании данной конструкции ковша экскаватора на 20-30% повышается эффективность разгрузки грунта из ковша, в результате чего уменьшается налипание грунта на рабочие поверхности ковша, увеличивается коэффициент наполнения ковша и сокращается время

простоев, связанных с необходимостью периодической очистки этих поверхностей. В целом это позволяет на 10-20% повысить производительность экскаваторов при разработке липких грунтов.

тем, что, с целью повышения эффективности разгрузки ковша, звенья в рядах выполнены с увеличением их массы от продольной плоскости симметрии ковша к его боковым стенкам, а шаг установки рядов звеньев прямо пропорционален разнице масс соответствующих звеньев.

| КОВШ РОТОРНОГО ЭКСКАВАТОРАЮЕСОЮЗН.^ Я1П1ТШ№---'1-:';^• "'-^Т/'^Н-ЛЛ | 0 |

|

SU332173A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1993-01-23—Публикация

1989-12-26—Подача