Изобретение относится к области исследования свойств материалов, в частности, к способам определения прочностных характеристик полимеров путем исследования их пористости, и может быть использовано в технологии получения композиционных материалов (КМ).

Нестабильность прочностных свойств КМ и разница между достижимой и реальной прочностью тел - следствие их поврежденное™ (1, 2). последняя в основном определяется наличием пор и низкомолекулярных продуктов (летучих) в материале.Согласно (3), пористость снижает прочность стеклопластика пропорционально четвертой степени доли твердой фазы, а по (4) - пропорционально квадрату. Прочность КМ существенно зависит и от пористости и от присутствия в материале низкомолекулярных продуктов, но описать влияние на прочность количественно пока не удавалось. В то же время экономически весьма выгодно более полное использование потенциальной прочности материала. Стабильное повышение надежности материалов и изделий требуют количественного описания прочноVIсо ю ю о

СП

сти КМ как функции поврежден ности (пористости и наличия летучих продуктов), но до настоящего времени такие работы не известны.

Широко практикуется регулирование качества КМ путем измерения параметров проЦес1с п:о;л ен йй; и изменения прочностных характеристик мafёpиaлa стандартными метоДам и.й То) такие методы определяют реальную (кажущуюся) прочность и не позволяют судить о потенциальной прочности.

Наиболее близким к предлагаемому является способ регулирования качества КМ, включающий ультразвуковое воздействие при формовании стекло-и органопластиков, и испытание на прочность стандартными методами при различных видах нагружения. Оптимизацию процесса проводили на основании исследования зависимостей величин прочности от параметров ультразвуковой обработки. Достигнуто максимальное повышение прочности, например, при изгибе и сжатии до 20%. Эффект ультразвуковой модификации при получении КМ обеспечивается за счет повышения структурной однородности и снижения воздушных включений. Однако не определяется пористость материала и не приводится никакая зависимость, связывающая прочность и пористость материала, следовательно, не проводится оптимизация материала по пористости, и поэтому, как и в других известных способах, не могут гарантироваться достижения максимально возможной прочности данного материала.

Целью изобретения является повышение прочности композиционных материалов.

Поставленная цель достигается предлагаемым способом регулирования качества КМ путем оптимизации процесса их получения, включающим изготовление образцов КМ и исследование их свойств, в котором изготавливают два или более образцов КМ, причем второй и следующий образец с использованием одного или нескольких изве- стньгх технологических приемов, влияющих на свойства материала, в готовых образцах определяют пористость (П, об. доля), содержание н изкомолекулярных продуктов (Л, мас.%) и рассчитывают относительную прочность (оьт) по уравнению:

оЬт 1-А1д(Л + 1)- (1-П)п, где А и п - постоянные для данного материала; при этом относительную прочность (GOT) первого образца используют для сравнения.

Главным отличием предлагаемого способа от известного (5) является количественное описание прочности материала как функции пористости и наличия летучих продуктов в материале, что позволяет выявить влияние различных технологических приемов не только на прочность, но также на пористость и содержание летучих продуктов в КМ. Кроме того, установленная нами

зависимость прочности от поврежденное™ позволяет определять относительную прочность, по которой можно судить, насколько свойства материала близки к максимально достижимым.

5 Предлагаемый способ осуществляют следующим образом.

Изготавливают первый образец КМ любым известным способом: формование, мокрой или сухой намоткой, прессованием

0 и др. по выбранному температурному режиму. Все компоненты связующего и армирующий наполнитель соответствуют ГОСТ. Получают исходный контрольный образец КМ..

5Второй образец КМ изготавливают тем же способом и по тому же температурному режиму, что и первый, но с применением операции очистки исходных компонентов материала. Для чего компоненты связующе0 го освобождают от низкомолекулярных (летучих) продуктов, не вступающих в реакцию полимерообразования и/или образующих в процессе отверждения поры, любым способом, например, вакуумной .отгонкой, про5 дувкой инертным газом при повышенной температуре, армирующий наполнитель выдерживают при повышенной температуре и/или пониженном давлении в течение определенного времени, или, например, обра0 бэтывают подходящим реагентом.

Третий и следующие образцы изготавливают как первый или второй, но применяют дополнительный технологический приём: например, вибрацию или ультразву5 ковую пропитку, или процесс формования и отверждения ведут в среде, исключающей захват низкомолекулярных продуктов (влаги) или газов, или изменяют количественный состав исходных компонентов.

0 В полученных образцах определяют по ристость и содержание низкомолекулярных продуктов. Пористость материала определяют гидростатическим методом (6), включающим сушку образца до постоянного веса,

5 нахождение начального объема гидростатическим взвешиванием, выдержку образца в жидкости при повышенной температуре, взвешивание образца в жидкости и на воздухе через определенные интервалы времени и расчет пористости по количеству

жидкости, заполняющей поры. Методом гидростатического взвешивания (6) по плотности рассчитывают содержание армирующего наполнителя (Рв). Рв может определяться и другими независимыми ме- тода ми. Определяют содержание низкомолекулярных продуктов (Л) в образцах путем сушки образца в вакууме до постоянного веса, либо методом экстракции из образца в подходящем растворителе (ацетоне, спирте и др.)..

Рассчитывают относительную прочность (а0т) каждого образца по уравнению (1): ОЬт- 1-А1д(Л+1) -О-П)(1) и сравнивают полученные данные с данными для первого образца (контрольного).

При разработке предлагаемого способа нами экспериментально установлено, что реальная прочность композитов и ее снижение за счет пор и летучих продуктов описывается уравнением (2):

Стоп оь Рв 1 - (Л + 1) (1 - П)п,

:„ (2) где Стоп - опытная прочность, кгс/мм ;

О0 - предельная (достижимая) прочность материала, не содержащего пор и летучих, при объемной доле волокна Рв 1;

Л - летучие, мас.%;

П - объемная доля пор:

А и п - экспериментальные постоянные материала.

Отношение Стоп/оь Рв ст0т - относительная прочность, и поэтому уравнение (2) получают форму

Стот - 1 - А 1д(Л + 1) (1 - П)п. (1) .- Коэффициенты п и А определяются последовательно по результатам стандартных испытаний на прочность серий образцов материала. Установлено, что для органе- и углекомпозита коэффициент п 3. Для определения коэффициента п используют образцы, содержащие одинаковое или близкое относительное количество низкомолекулярных продуктов, причем различия в пористости могут быть вызваны при изготовлении образцов введением порообразо- вателей. Коэффициент А определяется из графика СТОП/РВ (1 - П) - д(Л + 1) как tg наклона прямой. Экспериментами установлено, что для органокомпозита А 0,43 для углекомпозита А 1,2.

Исследованиями органе- и угольных КМ и изделий, в том числе промышленных, установлено, что их относительная прочность составляет 40 - 70% от достижимой из-за наличия пор и летучих продуктов.

Нами показано, что наличие летучих низкомолекулярных продуктов в исходных компонентов существенно снижает прочностные характеристики КМ. И для получения изделий из КМ с повышенными прочностными свойствами и стабильной надежностью операции предварительного контролируе- 5 мого удаления из исходных компонентов летучих продуктов являются весьма ответственными: использование только операций очистки исходных компонентов позволяет повысить относительную прочно0 сть получаемых КМ до 90%.

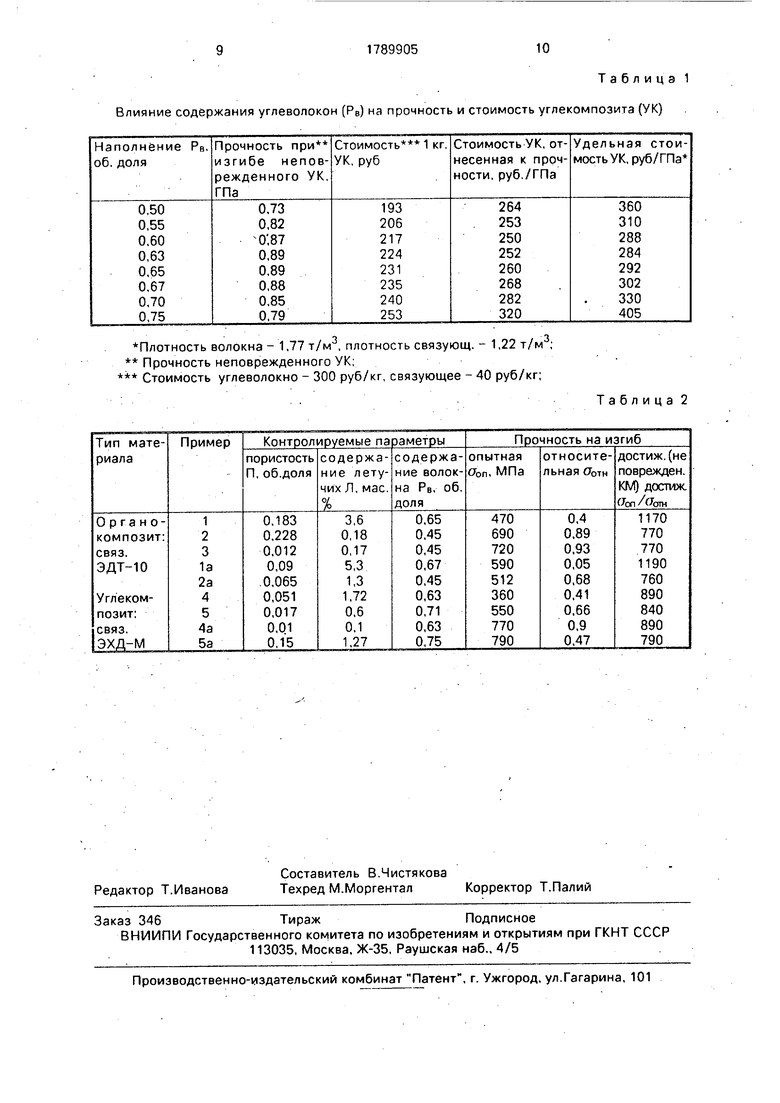

Кроме того, обнаружено, что прочность КМ имеет максимальную величину при определенном содержании армирующего волокна (Рв), что стало возможно установить

5 благодаря учету влияния поврежденное™ (см. табл. 1).

Из табл. 1 видно, что по прочности оп: тимум содержания волокна лежит в пределах 0,6 Рв 0,67, .по экономичности

0 оптимум составляет Рв 0,63. Таким образом, с целью выбора оптимальной плотности армирования (Рв) угольного композита, экспериментально по образцам и уравнению (1) определяют максимальную прочно5 сть материала в зависимости от объемной доли волокна.

Пример 1. Для изготовления первого (контрольного) образца органокомпозита жгуты из арамидных волокон пропитывают

0 связующим ЭДТ-10, состоящим из 10 частей эпоксидной смолы ЭД-20, 1 ч. триэтанола- минотитаната (ТЭАТ) и 1 ч. диглицидного эфира диэтиленгликоля (ДЭГ-1). Все компоненты связующего соответствуют ГОСТам.

5 Намоткой жгутов на оправку получают плиту однонаправленного органокомпозита толщиной 5 мм. Заготовку - плиту прессуют при давлении 0.2-0,5 МПа и ступенчато нагревают: 10 - 12 ч при 160°С, затем 10 - 12 ч при

0 100°С и охлаждают до 20°С за 24 ч. По методике (6) гидростатическим взвешиванием определяют пористость П 0,183 об.долей. Экстракцией размельченного образца спиртом при кипячении в течение 30 ч с

5 обратным холодильником и последующей сушкой установлено, что образец содержит летучих продуктов Л 3,6 мас.%.

Рассчитывается относительная прочность образца контрольного по формуле (1)

0 Стот 1 - 0,43lg(1 + 3.6) (1 - 0.183J3 0,4. Для органокомпозита п 3 и (А) - 0,43. П р и м е р 2. Для изготовления второго образца однонаправленного органокомпозита берут исходные вещества те же, что и в

5 примере 1. С тем отличием, что берут ара- мидное волокно СВМ, обработанное в течение 3 час при 250°С и давлении 3-4 торр. Берут связующее ЭДТ-10, состоящее из очищенных компонентов: 1} эпоксидной смолы

ЭД-20, очищенной продувкой инертного газа при 130°С в течение 4ч при давлении 5 - 8 торр; 2) продукта ЖЭГ-1, очищенного продувкой инертного газа при 95°С в течение 3 ч при давлении. 10 - 20 торр; 3) ТЭАТ, дегазированного при давлении 6-8 торр и температуре 100-120°С. Компоненты 1-3 смешивают в соотношении 10:1:1 мае.ч. Из очищенных волокон СВМ и связующего ЭДТ-10 изготовляют намоткой заготовку однонаправленного композита толщиной 5 мм. Заготовку прессуют при давлении 0,2 0,5 МПа и отверждают, как указано в примере 1.

По методике (б) определяют П 0,028 об. долей экстракцией спиртом в течение 30 ч и последующей сушкой найдено, что Л

0,18 мас.%.

Относительная прочность образца по уравнению (1) составляет оьт 0,89.

Пример 3. Образец 3. Для изтотов: ления образца органокомпозита берут исходные вещества, что и в примере 2. Из очищенных волокон СВМ и связующего с применением вибрации получают плиту однонаправленного органокомпозита толщиной 5 мм. Плиту выдерживают при давлении 10 - 15 торр 20-30 мин и далее под давлением 0,2-0,5 МПа ступенчато нагревают как в примере 1.

По методике (6) определяют П 0,012 об. долей; экстракцией спиртом - Л 0,18 мас.%.

Относительная прочность по уравнению (1) составляет оьт 0,93.

Пример 4. Контрольный образец углекомпозита.

Жгут из углеродных волокон пропитывают раствором эпоксидной смолы ЭХД с ангидридным отвердителем (Мзо - МТГФА).

После высушивания из жгутоэ на оправке диаметром 146 мм формуют кольцевые заготовки. Далее заготовки под давлением до 3 МПа отверждают по режиму, описанному в

примере 1.

В полученном КМ по методике (6) определяют П 0,051 об.долей; экстракцией Спиртом определяют количество летучих продуктов в образце Л 1,72 мас.%.

Рассчитывают по уравнению (1) относительную прочность образца .2lg(1.72-1) -(1-0,051)3 0,41. Для углекомпозита ранее установлено, что п 3, А 1,2.

Пример 5. Второй образец у глеком-. позита. Как и в примере 4, изготовляют КМ из углеродных волокон, пропитанных раствором эпоксидной смолы ЭХД, отверждае- мой изо-МТГФА, но в отличие от процедуры,

описанной в примере 4, высушивание жгутов ведут в течение 2 ч в вакууме при давлении Б - 8 торр. Перед отверждением заготовку вакуумируют при остаточном давлении 3-4 торр и 80°С в течение 10 мин, и

отверждают как в примере 1.

В полученном образце по методике (6) определяют П 0,017 об.долей, экстракцией определяют количество летучих Л 0,6 мае. г % и по уравнению (1) рассчитывают OOT

0,66.

Таким образом, предлагаемый способ позволяет выявить и разделить влияние па- раметров различных технологических приемов на качество получаемых КМ и тем

самым, используя тот или иной технологический прием, регулировать качество материала. Как видно из приведенных примеров предлагаемый способ позволяет достичь практически максимально возможной прочности КМ. .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля качества композиционных материалов | 1990 |

|

SU1822943A1 |

| ВЫСОКОПРОЧНЫЙ ВОДОСТОЙКИЙ ОРГАНОКОМПОЗИТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2604621C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕПРЕГА | 2012 |

|

RU2484956C1 |

| Токопроводящее порошковое связующее на основе эпоксидной композиции и способ получения препрега и армированного углекомпозита на его основе (варианты) | 2023 |

|

RU2820925C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2002 |

|

RU2208000C1 |

| Способ получения армированного углекомпозита на основе порошкового связующего, содержащего твердую эпоксидную смолу и бифункциональный бензоксазин (варианты) | 2023 |

|

RU2813113C1 |

| Способ получения проницаемого пеноматериала из сверхупругих сплавов системы титан-цирконий-ниобий | 2018 |

|

RU2687352C1 |

| КОМПОЗИЦИОННОЕ ИЗДЕЛИЕ | 2019 |

|

RU2786975C2 |

| ГИДРОТЕРМИЧЕСКИ СТАБИЛЬНЫЕ, ИМЕЮЩИЕ ВЫСОКИЙ ОБЪЕМ ПОР КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ ТИПА ОКСИД АЛЮМИНИЯ / НАБУХАЕМАЯ ГЛИНА И СПОСОБЫ ИХ ПОЛУЧЕНИЯ И ИСПОЛЬЗОВАНИЯ | 2000 |

|

RU2264254C2 |

| Порошковое связующее на основе циановой композиции и способ получения армированного углекомпозита на его основе (варианты) | 2023 |

|

RU2813882C1 |

Использование: определение прочностных характеристик полимерных композиционных материалов путем исследования их пористости. Сущность изобретения: способ регулирования качества композиционных материалов путем оптимизации процесса их получения включает изготовление образцов композиционного материала, и исследование их свойств. Изготовляют два и более образцов, причем второй и следующие образцы с использованием одного или нескольких известных технологических приемов, влияющих на свойства материала. В готовых образцах определяют пористость (П, объемная доля), содержание низкомоле- кулярн,ых продуктов (л, мас.%) и рассчитывают относительную прочность (оът) по уравнению: оът 1 - Alg (Л + 1) (1 - П)п, где А и П - постоянные для данного материала, при этом относительную прочность (аот) первого образца используют для сравнения. 2 табл. ел с

Формула изобретения

Способ регулирования качества композиционных материалов путем оптимизации процесса их получения, включающий изготовление образцов композиционного материала и исследование их свойств, отличающийся тем, что, с целью повышения прочности материала, изготавливают два и более образца, причем второй и следующие образцы с использованием одного или нескольких известных технологических приемов, влия ющих на свойства материала, в готовых образцах определяют пористость и содержание низкомолекулярных продуктов и рассчитывают относительную прочность (Тот по уравнению оьт 1 - (Л + 1)х х (1 - П)п, где П - пористость, об. доля; Л - содержание низкомолекулярных продуктов, мас.%; Аи п- постоянные для данного материала, при этом относительную прочность первого образца используют для сравнения.

Таблица 1 Влияние содержания углеволокон (Р8) на прочность и стоимость углекомпозита (УК)

о о

Плотность волокна - 1,77 т/м , плотность связующ. - 1,22 т/м ; Прочность неповрежденного УК; Стоимость углеволокно - 300 руб/кг, связующее - 40 руб/кг;

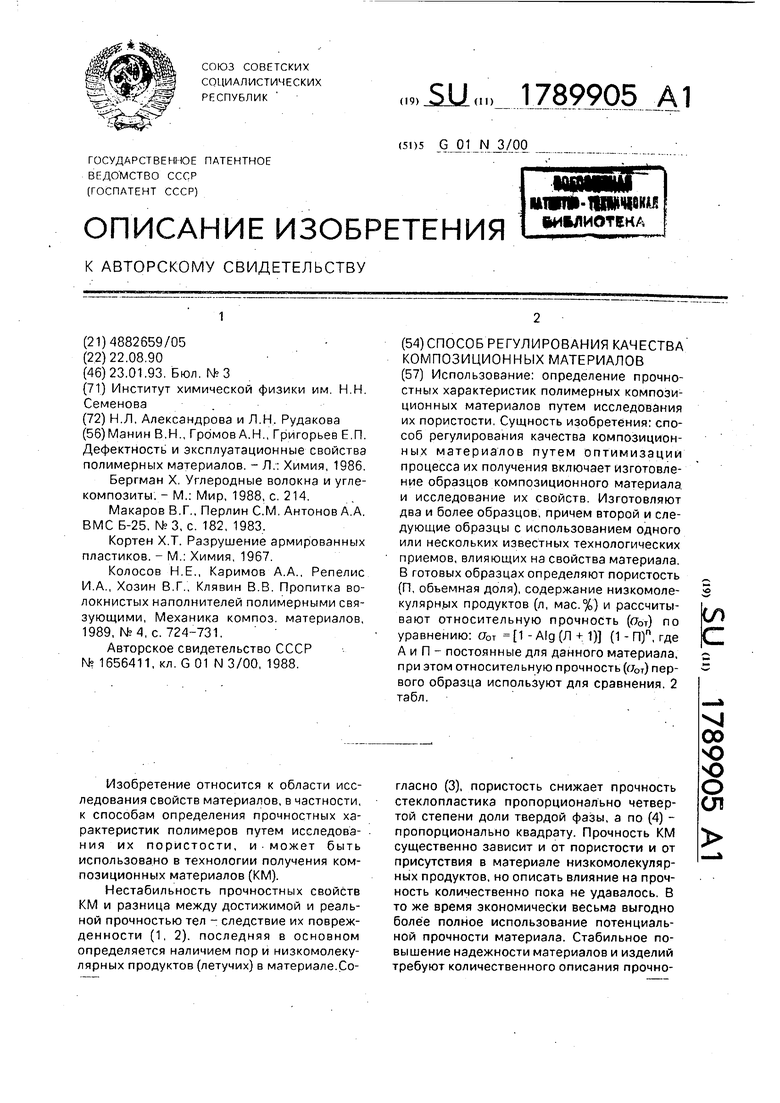

Таблица 2

| Манин В.Н., ГромовА.Н., Григорьев Е.П | |||

| Дефектность и эксплуатационные свойства полимерных материалов | |||

| - Л.: Химия, 1986 | |||

| Бергман X | |||

| Углеродные волокна и угле- композиты | |||

| - М.: Мир, 1988, с | |||

| Устройство для вытяжки и скручивания ровницы | 1923 |

|

SU214A1 |

| Макаров В.Г., Перлин С.М | |||

| Антонов А.А | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Затвор для дверей холодильных камер | 1920 |

|

SU182A1 |

| Кортен Х.Т | |||

| Разрушение армированных пластиков | |||

| - М.: Химия, 1967 | |||

| Колосов Н.Е., Каримов А.А., Репелис И.А., Хозин В.Г., Клявин В.В | |||

| Пропитка волокнистых наполнителей полимерными связующими, Механика композ | |||

| материалов, 1989, М 4, с | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ НА ТКАЦКИХ СТАНКАХ ГОТОВЫХ ПРЕДМЕТОВ БЕЛЬЯ И ОДЕЖДЫ | 1920 |

|

SU724A1 |

| Авторское свидетельство СССР М 1656411, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-01-23—Публикация

1990-08-22—Подача