Изобретение относится к области исследования свойств материалов, в частности, к способам определения прочностных характеристик полимеров путем исследования их пористости, и может быть использовано в технологии получения композиционных материалов (КМ).

Цель изобретения - повышение точности оценки качества материала

Главным отличием предлагаемого способа от известного является количественное описание прочности материала как функции пористости и наличия летучих продуктов, что позволяет более точно оценить качество КМ. Установленная нами зависимость позволяет определять относительную прочность с учетом как пористости, так и содержания низкомолекулярных продуктов, благодаря чему можно судить более точно, насколько свойства материала близки к максимально достижимым

Предлагаемый способ осуществляют следующим образом. Изготавливают образец КМ любым известным способом формо- ванием, мокрой или сухой намоткой, прессованием и др. по тому или иному температурному режиму. В полученном образце определяют пористость и содержание низкомолекулярных продуктов. Пористость материала определяют гидростатическим методом, включающим сушку образца до постоянного веса нахождения начального объема гидростатическим взвешиванием, выдержку образца в жидкости при повышенной температуре, взвешивание образца в жидкости и на воздухе через определенные интервалы времени и расчет пористости по количеству жидкости, заполняющей поры, Методом гидростатического взвешивания (7) по плотности рассчитывают содержание армирующего наполнителя (Рв) рв может определяться и другими независимыми методами.

00

го

Ю

ю

Ј

ы

Определяют содержание низкомолекулярных продуктов (Л) в образцах путем сушки образца & вакууме до постоянного веса либо методом экстракции из образцов в подходящем растворителе (ацетоне, спирте и др.).

Рассчитывают относительную прочность образца по уравнению:

ОЬт- 1-А1д(Л + 1 (1-П)п,

(1)

где А и п - постоянные для данного материала.

При разработке предлагаемого способа нами экспериментально установлено, что реальная прочность композитов и ее снижение за счет пор и летучих продуктов описывается уравнением:

Р П - (Л-М) (1-П)п. (2)

где (70п -опытная прочность, кгс/мм ; О0 - предельная прочность материала, не содержащего пор и летучих, при объемной доле волокна Рв 1; Л - летучие, мае. %; П - объемная доля пор; А и п - экспериментальные постоянные материала.

Таким образом пористость и присутствие летучих веществ (з том числе и влаги) независимо и аддитивно снижают прочность материала

Отношение r/on/fJn Рв - Оот - относительная про питать, м поэтому уравнение (2) получает

-ЛК,(Л 1)1 (1 -П)п

(D

Анализ показал, что достижимая прочность зависит от содержания волокна, свойств компонентов, их. взаимной адгез ии, способа испытаний и т. д. Однако всегда относительная прочность материала соответствует уравнению (1).

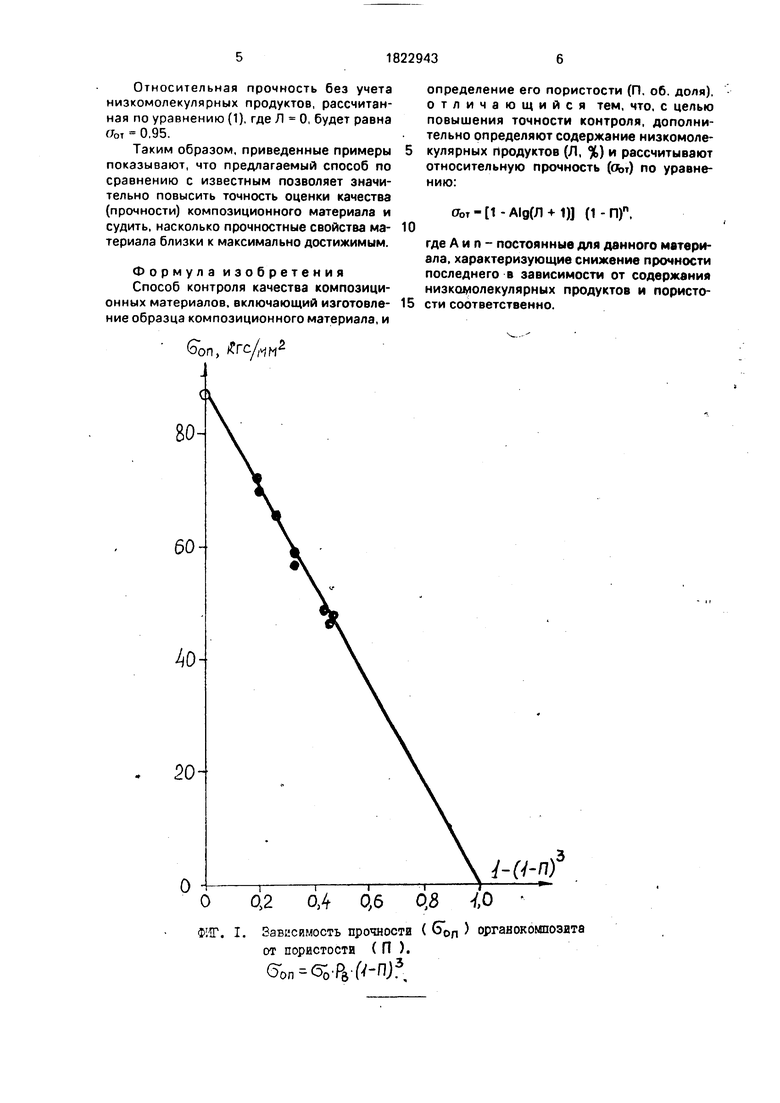

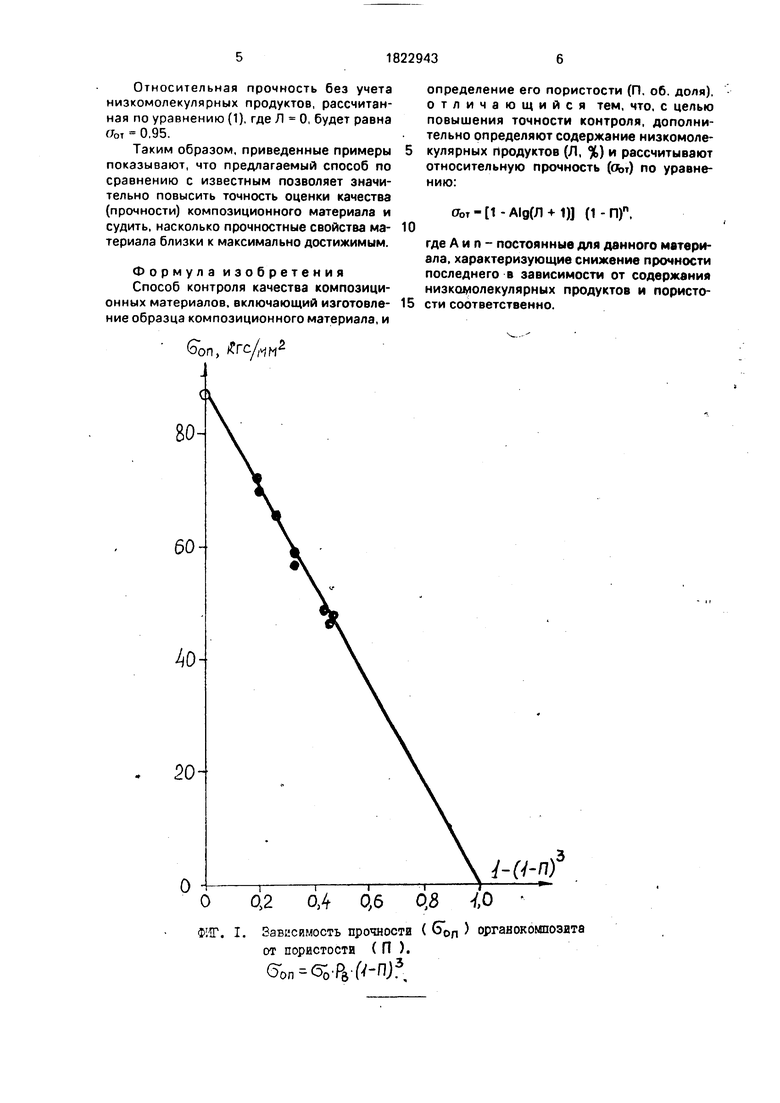

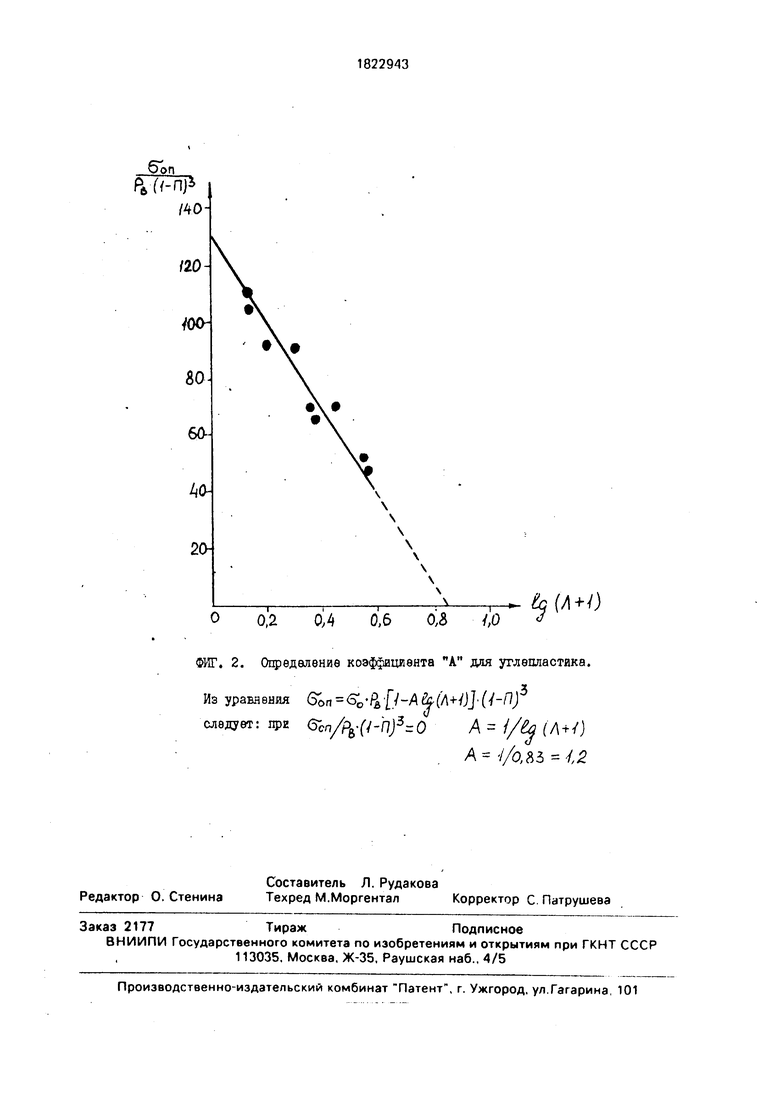

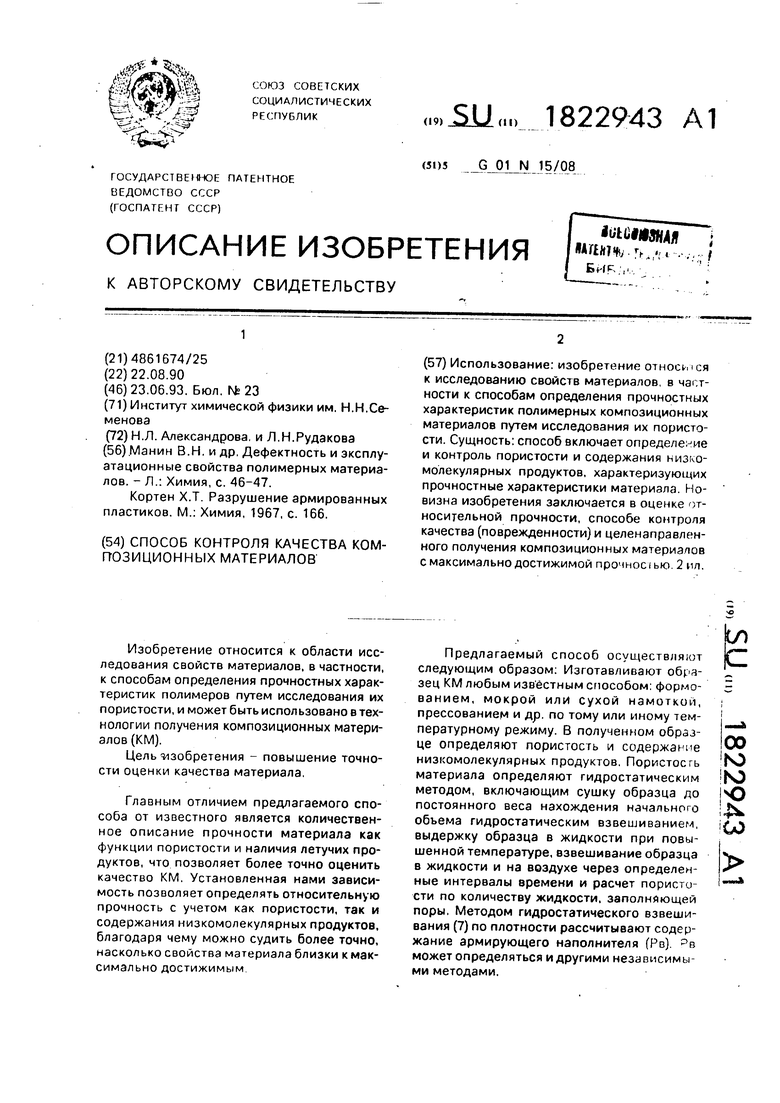

Коэффициенты п и А определяются последовательно по результатам стандартных испытаний на прочность серий образцов материала. Остановлено, что для органо- и углекомпозита коэффициент п 3. Для определения косффициснта п используют образцы, содержащие одинаковое или близкое относительное количество низкомолекулярных продуктов, причем различия в пористости могут быть вызваны при изготовлении образцов введением порообразо- вателей. Коэффициент А определяется из графика г/оп/Рв (1- П)п - Ig (Л + 1) как tg наклона прямой. Экспериментами установлено, что для opi анокомпозита А 0,43, для углекоммизита А - 1 Например для органокомпозита нахождение п и А иллюстрируется Фиг. 1 и 2.

Предлагаемый способ иллюстрируется следующими примерами.

Пример 1. Для изготовления образца

органокомпозита жгуты из арамидных волокон пропитывают связующим ЭДТ-10, состоящим из 10 частей эпоксидной смолы ЭД-20, 1 части триэтаноламинотитана (ТЭAT) и 1 части диглидицидного эфира диэти- ленгликоля (ДЭГ-1). Все компоненты связующего соответствуют ГОСТам. Намоткой жгутов на оправку получают плиту однонаправленного органокомпозита толщиной

5 мм. Заготовку-плиту прессуют при давлении 0,2-0,5 МПа и ступенчато нагревают: 10-12 ч при температуре 140° С, затем 10- 12 ч при 160° С и охлаждают до 20° С за 24 ч. По методике (7) гидростатическим взвешивэнием определяют пористость П 0,183 об. долей. Экстракцией размельченного образца спиртом при кипячении в течение 30 час с обратным холодильником и последующей сушкой установлено, что образец содержит

летучих продуктов Л 3,6 мае. %.

Рассчитывается относительная прочность образца по формуле (1):

30

аот 1 - 0,43lg(1 + 3.6Б (1 - 0.183)3 0.4

Для орггнокомпозита п 3 и А 0,43. Если не учитывать отрицательного влияния на прочность низкомолекулярных продуктов, содержащихся в образце, то

относительная прочность в зависимости только ог пористости будет иметь завышенный результат. В таком случае относительная прочность образца рассчитывается по формуле 91), где Л 0: (7ОТ (1-0,183)0,55

П р и м е р 2. Жгут из углеродных воло.кон пропитывают раствором эпоксидной

смолы ЭХД с ангидридным отвердителем

(изо-МТГФА) и высушивают в течение 2 ч в

вакууме при давлении 5-8 торр. После высушивания на оправке (диаметр 146 мм) формуют кольцевые заготовки и выдерживают при остаточном давлении 3-4 торр и температуре 80° С в течение 10 мин. Далее заготовку под давлением до 3

МПа отверждают по режиму, описанному в примере 1.

В полученном образце определяют П 0,017 об. долей, экстракцией определяют количество летучих Л 0.6 мае. %, и по

уравнению (1) рассчитывают относительную прочность:

ОЬт 1 - 1.2lg(0.6 1) (1 -0.017)3-0.66

Относительная прочность без учета низкомолекулярных продуктов, рассчитанная по уравнению (1), где Л 0, будет равна оьт 0,95.

Таким образом, приведенные примеры показывают, что предлагаемый способ по сравнению с известным позволяет значительно повысить точность оценки качества (прочности) композиционного материала и судить, насколько прочностные свойства материала близки к максимально достижимым.

Формула изобретения Способ контроля качества композиционных материалов, включающий изготовление образца композиционного материала, и

определение его пористости (П. об. доля), отличающийся тем, что. с целью повышения точности контроля, дополнительно определяют содержание низкомолекулярных продуктов (Л, %) и рассчитывают относительную прочность (оЪт) по уравнению:

оът - 1 - А1д(Л + 1) (1 - П)п,

где А и п - постоянные для данного материала, характеризующие снижение прочности последнего в зависимости от содержания низкомолекулярных продуктов и пористо- сти соответственно.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регулирования качества композиционных материалов | 1990 |

|

SU1789905A1 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ, ПРЕПРЕГ НА ЕГО ОСНОВЕ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2011 |

|

RU2471829C1 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ, ПРЕПРЕГ НА ЕГО ОСНОВЕ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2009 |

|

RU2424259C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ КОМПЕНСАЦИИ КОСТНЫХ ДЕФЕКТОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2601371C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕПРЕГА | 2012 |

|

RU2484956C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ЗАМЕЩЕНИЯ КОСТНЫХ ДЕФЕКТОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2609829C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЭЛЕКТРИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1991 |

|

RU2005743C1 |

| Способ пропитки и карбонизации под давлением пористых углерод-углеродных заготовок на основе пековых связующих | 2022 |

|

RU2808969C1 |

| ГРАНУЛИРОВАННЫЙ НЕОРГАНИЧЕСКИЙ СОРБЕНТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1992 |

|

RU2032460C1 |

| ВЫСОКОПРОЧНЫЙ ВОДОСТОЙКИЙ ОРГАНОКОМПОЗИТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2604621C1 |

Использование: изобретение относи ся к исследованию свойств материалов в частности к способам определения прочностных характеристик полимерных композиционных материалов путем исследования их пористости. Сущность: способ включает определение и контроль пористости и содержания низкомолекулярных продуктов, характеризующих прочностные характеристики материала Новизна изобретения заключается в оценке относительной прочности, способе контроля качества (поврежденности) и целенаправленного получения композиционных материалов с максимально достижимой прочное (ью 2 ил.

, Јгс./мм

40

0,2 ОЛ Q6 0,8

I. Зависимость прочности ( ) органокомпозита от пористости ( П ).

Gon -ft-MJ,

40

ФИГ. 2. Определение коэффициента А для углепластика.

Из уравнения 6 оп 5Ь Рй{. 1-АЬ(Л+1)-(4-П) следует: при 5en/fy(V-f7j3 0А //& М + Л

А -//0,83 У,2

tg(A+D

| Манин В.Н | |||

| и др, Дефектность и эксплуатационные свойства полимерных материалов | |||

| - Л.: Химия, с | |||

| Способ изготовления звездочек для французской бороны-катка | 1922 |

|

SU46A1 |

| Кортен Х.Т Разрушение армированных пластиков | |||

| М.: Химия, 1967, с | |||

| Рельсовый башмак | 1921 |

|

SU166A1 |

Авторы

Даты

1993-06-23—Публикация

1990-08-22—Подача