Изобретение относится к литейному производству, в частности к составам смесей на основе технических лигносульфонатов (ТЛС) для изготовления стержней и форм по нагреваемой оснастке и может быть использовано при производстве отливок из чугуна и стали.

Известна смесь для изготовления литейных стержней и форм, отверждаемых в нагреваемой оснастке, содержащая огнеупорный наполнитель. ТЛС и 20%-ный раствор мочевины в фенолоспирте. Эта смесь характеризуется содержанием значительного количества фенолоспиртов, которые выделяют в воздушную среду рабочей зоны токсичные и раздражающие вещества - фенол и формальдегид, что приводит к нарушению форм промышленной санитарии.

Кроме того, указанная смесь не обеспечивает достаточно высокую скорость отверждения и удовлетворительную прочность стержней в горячем состоянии.

Известна также смесь, содержащая огнеупорный наполнитель, кислые модифицированные технические лигносульфонаты и добавку фенолоспиртов. Содержание фенолоспиртов в составе известной смеси не более 0,6 мас.% делает ее менее токсичной по сравнению с составами смесей на основе синтетических смол. Однако в условиях современных требований по охране окружающей среды необходима разработка экологически чистых составов смесей без фенолоспиртов и синтетических смол.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату является смесь для изготовления литейных стержней и форм, отверждаемых в нагреваемой оснастке, содержащая ингредиенты при следующем соотношении, мас.%:

Лигносульфонатное

связующее в виде

80-95 мас.%

технического

лигносульфоната,

модифицированного

5-20 мас.% кубовыми

остатками от

производства поливинилпирролидона 5

Огнеупорный наполнитель Остальное

Модифицированные технические лигносульфонаты, используемые в данной смеси в качестве связующего, обеспечивают стержням низкие прочности в горячем состоянии 1,8-3,5 кгс/см2. Это не позволяет вести отверждение известной смеси в том же цикле что и смоляных смесей. Уровень прочности стержней на растяжение в холодном состоянии также остается низким 7,0-17,6 кгс/см2 и нуждается в повышении.

Цель изобретения - устранение указанных недостатков, т.е. улучшение качества стержней и форм за счет повышения их прочности в горячем и холодном состояниях.

Для достижения поставленной цели смесь для изготовления литейных стержней и форм, отверждаемых в нагреваемой оснастке, включающая кварцевый песок и лигносульфонатное связующее в виде технических лигносульфонатов, модифицированного 10 мас.% щелочного модификатора, дополнительно содержит отработанный цинк-хромовый катализатор производства метанола, борную кислоту, пылевидный кварц и железный сурик при следующем соотношении компонентов, в мас.%:

Лигносульфонатное

связующее в виде

технических

лигносульфонатов,

модифицированных

10 мас.% щелочного модификатора 4,0-6,0

Отработанный

цинк-хромовый катализатор 0,8-1,2 Борная кислота 0,6-1,0 Кварц пылевидный 1,0-2,0 Сурик железный 0,3-0,7 Кварцевый песок Остальное

В качестве щелочного модификатора технических лигносульфонатов использованы кубовые остатки органического синтеза (КООС), представляющие собой смесь высококипящих органических веществ, являющихся побочными продуктами производств 1,4-бутандиола, поливинилпирролидона, γ -бутиролактона, ректификации метилпирролидона, регенерации моноэтаноламина, растворенную в воде в объемном соотношении 6:1.

По сравнению с кубовыми остатками поливинилпирролидона, которыми модифицированы ТЛС в известном техническом решении, КООС имеют в своем составе большее количество активных функциональных групп, что создает условия для создания дополнительных межмолекулярных связей. Поэтому КООС позволяет повысить реакционную способность технических лигносульфонатов в большей степени, чем КО ПВП. Применение КООС для модифицирования технических лигносульфонатов известно по заявке N 4795911/02. М. кл.4 В 2 С 1/20 от 5.12.89. В качестве огнеупорного наполнителя смесь содержит песок кварцевый.

Известно применение в составах смесей кварца молотого пылевидного (Авт. св. СССР N 1514456, кл. В 22 С 1/00, 1989) и сурика железного (Авт. свид. СССР N 1217547, В 22 С 1/22, 1986). Пылевидный кварц совместно с железным суриком устраняют образование трещин в пленках ТЛМС и за счет этого дополнительно повышают прочность стержней.

Отработанный цинк-хромовый катализатор, в пересчете на оксиды, имеет следующий состав, мас.%: Оксид цинка Основа Оксид хрома (III) 29-31 Оксид вольфрама 0,05-0,1 Оксиды щелочных металлов, не более 0,04

Отработанный цинк-хромовый катализатор представляет собой серого цвета порошок, образующийся при производстве метанола, является многотоннажным отходом. В предлагаемом техническом решении отработанный цинк-хромовый катализатор, выполняя функции сшивающего агента, участвуя в ионообменных реакциях с лигносульфонатным комплексом ТЛС, образуя элементы сетчатой структуры. Это способствует увеличению прочности стержней.

П р и м е р. Для приготовления составов стержневых смесей использовали: кварцевый песок, В-Днепровского карьера марки 1КО2 с глинистой составляющей до 1% (ГОСТ 2138-84); жидкий концентрат технических лигносульфонатов с натриевым основанием Выборгского ЦБК, с содержанием сухих веществ 48,0%, плотностью 1,23 г/см3 и вязкостью по В3-4 свыше 500 с (ТУ 13-0281036-05-89); кубовые остатки органического синтеза Новочеркасского завода синтетических продуктов, вязкостью по В3-1.5. 4,57с и рН 11 ед. (ТУ 6-00-1014820-1-89); отработанный цинк-хромовый катализатор производства метанола Новочеркасского завода синтетических продуктов с химическим составом, мас.%: оксид цинка - 70, оксид хрома (III) - 29, оксид вольфрама - 0,08, оксиды щелочных металлов - 0,02; борная кислота (ГОСТ 18704-78); кварц молотый пылевидный ПК-3 (ГОСТ 9077-82); сурик железный (ГОСТ 8135-74).

Стержневые смеси по предлагаемому изобретению готовили в лабораторных бегунах мод. LM-1 польской фирмы "Центрозап". В течение 1 мин. перемешивали 91,2 мас.% кварцевого песка со смесью, состоящей из 1,0 мас.% отработанного цинк-хромового катализатора, 0,8 мас.% борной кислоты, 1,5 мас.% кварца молотого пылевидного и 0,5 мас.% сурика железного. Затем вводили связующее - модифицированные технические лигносульфонаты в количестве 5 мас.% и продолжали перемешивание смеси в течение 3 мин. Аналогичным образом были приготовлены и другие составы смесей.

Известную смесь готовили по технологии, описанной в прототипе.

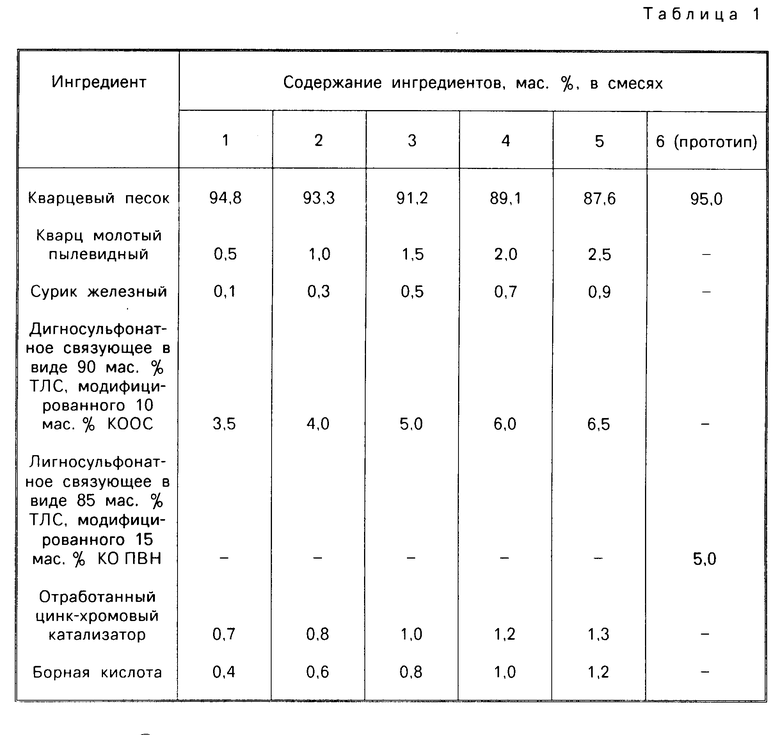

В табл. 1 приведены составы стержневых смесей NN 1-5 по предлагаемому изобретению и N 6 согласно известному техническому решению, принятому за прототип.

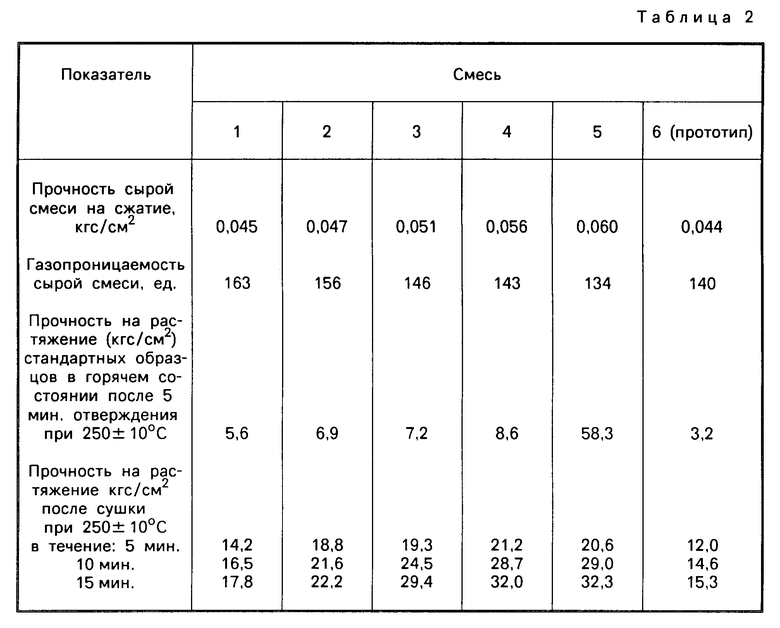

Физико-механические свойства смесей приведены в табл.2.

Как видно из табл.2 предложенная смесь в сравнении с прототипом обеспечивает повышение прочности стержней в горячем состоянии в 2-2,7 раза. Особенно важно, что такое повышение горячей прочности стержней достигнуто без применения фенолоспиртов и смол. Стержни, изготовленные из предложенной смеси имеют горячую прочность на уровне смоляных стержней, что позволяет вести их отверждение в одинаковом режиме.

Из данных табл.2 видно также, что предлагаемая смесь позволяет увеличить прочность стержней в холодном состоянии в 1,5-2 раза.

В условиях изготовления стержней в нагретой оснастке, в расплаве борной кислоты частично растворяются оксиды отработанного цинк-хромового катализатора с образованием соответствующих солей, через которые ионообменные реакции с макромолекулами лигносульфонатов дополнительно сшивают их. Это приводит к увеличению прочности стержней как в горячем, так и в холодном состояниях.

Оптимальное содержание в смеси отработанного цинк-хромового катализатора находится в диапазоне 0,8-1,2 мас.%. При содержании его в составе смеси ниже 0,8 мас.% и выше 1,2 мас.% уменьшается прочность стержней в горячем состоянии.

Оптимальное содержание борной кислоты в смеси 0,6-10 мас.%. При содержании борной кислоты ниже 0,6 мас.% уменьшается прочность стержней в холодном состоянии, а выше 1,0 мас.% возрастает прочность сырой смеси на сжатие, что ухудшает ее пескодувную текучесть.

Дополнительный вклад в повышение прочности стержней вносят также добавки кварца молотого пылевидного и сурика железного.

Оптимальное содержание кварца пылевидного в смеси 1,0-2,0 мас.%. При содержании кварца пылевидного ниже 1,0 мас.% уменьшается текучесть смеси, а выше 2,0 мас.% не наблюдается роста прочности стержней в холодном состоянии.

Оптимальное содержание сурика железного в смеси 0,3-0,7 мас.%. При содержании сурика железного ниже 0,3 мас.% уменьшается прочность стержней в холодном состоянии, а выше 0,7 мас.% уменьшается прочность стержней в горячем состоянии.

Смесь по предлагаемому изобретению может быть применена для изготовления стержней и форм широкой номенклатуры чугунных и стальных отливок.

Использование предложенной смеси в сравнении с известной обеспечивает следующие технико-экономические преимущества:

- увеличение прочности стержней и форм в горячем состоянии в 2-2,7 раза, что позволяет вести отверждение смеси в нагретой оснастке в режиме смоляных составов;

- увеличение прочности стержней и форм в холодном состоянии в 1,5-2 раза, что позволяет улучшить их качество.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ И ФОРМ ТЕПЛОВОГО ОТВЕРЖДЕНИЯ | 1991 |

|

RU2017555C1 |

| КОМПЛЕКСНЫЙ МОДИФИКАТОР ТЕХНИЧЕСКИХ ЛИГНОСУЛЬФОНАТОВ | 1990 |

|

SU1812701A1 |

| Состав противопригарного покрытия для литейных форм и стержней | 1990 |

|

SU1766579A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ, ОТВЕРЖДАЕМЫХ В НАГРЕВАЕМОЙ ОСНАСТКЕ | 2005 |

|

RU2306999C2 |

| Жидкая самотвердеющая смесь для изготовления литейных стержней и форм | 1983 |

|

SU1156802A1 |

| Клеющая композиция для литейных форм и стержней | 1988 |

|

SU1577906A1 |

| СВЯЗУЮЩЕЕ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ ТЕПЛОВОГО ОТВЕРЖДЕНИЯ | 1982 |

|

SU1077127A1 |

| СВЯЗУЮЩЕЕ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ ТЕПЛОВОГО ОТВЕРЖДЕНИЯ | 1991 |

|

RU2015789C1 |

| Смесь для изготовления литейных форм и стержней в нагреваемой оснастке | 2017 |

|

RU2641938C1 |

| СВЯЗУЮЩЕЕ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ ТЕПЛОВОГО ОТВЕРЖДЕНИЯ | 1988 |

|

SU1527764A1 |

Изобретение относится к составам смесей на основе модифицированных лигносульфонатов для изготовления литейных стержней и форм в нагреваемой оснастке и может быть использовано в машиностроении при производстве отливок из чугуна и стали. Сущность изобретения: смесь дополнительно содержит отработанный цинк-хромовый катализатор производства метанола, борную кислоту, пылевидный кварц и железный сурик при следующем соотношении компонентов, мас.%: лигносульфонатное связующее в виде технических лигносульфонатов, модифицированных 10 мас.% щелочного модификатора 4,0 - 6,0, отработанный цинк-хромовый катализатор 0,8 - 1,2, борная кислота 0,6 - 1,0, кварц пылевидный 1,0 - 2,0, сурик железный 0,3 - 0,7, кварцевый песок - остальное. Такой состав смеси позволит улучшить качество стержней и форм за счет увеличения их прочности в горячем и холодном состоянии. 1 з.п. ф-лы, 2 табл.

Лигносульфонатное связующее в виде технических лигносульфонатов, модифицированных 10 мас.% щелочного модификатора - 4,0 - 6,0

Отработанный цинк-хромовый катализатор - 0,8 - 1,2

Борная кислота - 0,6 - 1,0

Кварц пылевидный - 1,0 - 2,0

Сурик железный - 0,3 - 0,7

Песок кварцевый - Остальное

2. Смесь по п.1, отличающаяся тем, что в качестве щелочного модификатора лигносульфонатного связующего она содержит кубовые остатки органического синтеза производства 1,4-бутандиола, поливинилпирролидона, γ -бутиролактона, ректификации метилпирролидона, регенерации моноэтаноламина, растворенные в воде в объемном соотношении 6 : 1.

| Авторское свидетельство СССР N 1077427, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-02-27—Публикация

1990-09-25—Подача