Изобретение относится к области литейного производства, в частности, к связующим материалам на основе лигносульфонатов, применяемым для изготовления литейных форм и стержней, отверждаемых как тепловой обработкой в сушилках, так и в нагреваемой оснастке.

Известны связующие для литейных форм и стержней, содержащие материал на основе водорастворимых лигносульфонатов и неорганические активаторы отверждения, в качестве которых, например, используются хлорид натрия или аммония, нитрат натрия, гидроксиламин солянокислый. Они сообщают смесям недостаточно высокую общую и поверхностную прочность в отвержденном состоянии, что увеличивает вероятность брака по размыву стержней.

Известны также лигносульфонатные связующие, содержащие органические активаторы отверждения. Использование первичных или третичных аминов ограничивается их токсичностью и высокой летучестью. Мочевина придает связующему повышенную гигроскопичность и высокую адгезию к оснастке. Активатор из двух компонентов - мочевина и трансформаторное масло увеличивает вязкость лигносульфонатного связующего, что приводит к увеличению прочности смеси по сырому и резкому ухудшению пескодувной текучести, при этом формы и стержни склонны к пережогу и осыпаемости.

Известна также активация лигносульфонатного связующего триэтаноламином и формамидом. Эти активаторы позволяют повысить физико-механические свойства стержней и форм в отвержденном состоянии, однако дефицитность и высокая стоимость ограничивает применение этих известных связующих для изготовления стержней и форм в нагреваемой оснастке.

Известно также техническое решение, согласно которому для повышения связующих свойств лигносульфонатов использован отход масложировых комбинатов - кубовый остаток от дистилляции глицерина - сырца.

Перед введением в связующее глицериновый гудрон подвергается дополнительной обработке-растворению в горячей воде. После этой технологической операции раствор гудрона вводят в сульфитно-дрожжевую бражку (СДБ) порционно и перемешивают продолжительное время (25 - 30 мин). Такая технология приготовления активированного связующего связана с дополнительными трудоемкостью и энергозатратами.

Стержни с известным связующим после 5 мин сушки не имеют прочности на разрыв в горячем состоянии, что не позволяет использовать указанное связующее в производстве стержней в нагреваемой оснастке. Кроме того, глицериновый гудрон сообщает стержням и формам высокую гигроскопичность. Из-за этого свойства кубовый остаток от производства глицерина-сырца до сих пор не нашел широкого применения в литейном производстве.

Наиболее близким к описываемому изобретению по технической сущности и достигаемому результату является связующее для изготовления литейных форм и стержней теплового отверждения, которое содержит 85-95 мас.% материала на основе водорастворимых лигносульфонатов и 5-15 мас.% побочного продукта органического синтеза производных пирролидона в виде кубового остатка от ректификации метилпирролидона, имеющего следующий состав, мас.%: метиламид оксимасляной кислоты 70-90, метилпирролидон 10-30.

Для повышения связующих свойств лигносульфонатов, представителем которых является СДБ, использован кубовый остаток от ректификации метилпирролидона (КО МП). Активаторов СДБ в виде кубовых остатков известно очень мало, поэтому расширение сырьевой базы среди побочных продуктов органического синтеза для активирования СДБ представляет собой задачу большой важности.

Известное универсальное связующее "СДБ-КО МП" сообщает стержням достаточную манипуляционную прочность в горячем состоянии. Однако желательно дальнейшее повышение уровня этого свойства, что позволит сократить цикл отверждения смесей в нагреваемой оснастке и повысить производительность стержневых автоматов.

Кроме того, смеси с указанным связующим нуждаются в снижении склонности к пережогу в процессе конвективной сушки.

Целью изобретения является повышение прочности форм и стержней в горячем состоянии, снижение их склонности к пережогу в процессе конвективной сушки, а также расширение сырьевой базы активаторов отверждения для водорастворимых лигносульфонатов.

Для достижения поставленной цели связующее для изготовления литейных форм и стержней теплового отверждения, включающее материал на основе водорастворимых лигносульфонатов и побочный продукт органического синтеза производных пирролидона, содержит в качестве побочного продукта органического синтеза кубовый остаток от производства поливинилпирролидона при следующем соотношении ингредиентов, мас.%: Материал на основе водо- растворимых лигносульфо- натов 80-95 Кубовый остаток от производ- ства поливинилпирролидона 5-20 Кубовый остаток от производства по- ливинилпирролидона содержит, мас.%: Олигомеры винилпирроли- дона 25-30 Амид оксимасляной кислоты 10-15 α -Пирролидон 8-10 Вода Осталь-

ное

Кубовый остаток от производства по- ливинилпирролидона (КО ПВП) представляет собой подвижную, со специфическим запахом, темно-коричневую жидкость плотностью (при 20оС) 1,10-1,20 г/см2 условной вязкостью (при ВЗ-4 при 20оС) 20-75 с, температурой вспышки 172-198оС.

Производство поливинилпирролидона представляет собой многостадийный синтез органических продуктов. Первоначально реакцией дегидрирования 1,4-бутандиола получают γ -бутиролактон, который при взаимодействии с аммиаком образует новый тип соединения α -пирролидон. Далее α -пирролидон подвергается прямому винилированию ацетиленом в присутствии щелочных катализаторов с получением N-винилпирролидона, в результате радикальной полимеризации которого получаются водорастворимые полимеры.

После каждой химической стадии производства поливинилпирролидона предусмотрена вакуумная ректификация полупродуктов, при которой под воздействием температуры протекают процессы совместной полимеризации α -пирролидона с винилпирролидоном до образования олигомеров; кроме того, в составе побочного продукта содержатся неотогнанный α -пирролидон и остаточный амид оксимасляной кислоты - промежуточный продукт синтеза α -пирролидона.

Выделяемые на стадиях ректификации побочные продукты представляют собой в обычных условиях пастообразную массу, обладающую хорошей растворимостью в воде. Для транспортирования побочного продукта на сжигание технологической схемой предусмотрено предварительное растворение его в воде и обработка острым паром. При использовании потребителем данного продукта в качестве модификатора СДБ разбавление КО ПВП водой не требуется.

Примером материала на основе водорастворимого лигносульфоната служит СДБ.

Связующее по изобретению приготавливают путем совмещения и тщательного перемешивания указанных материалов в течение 2-3 мин до получения однородной жидкости.

При содержании в СДБ кубового остатка ПВП меньше 5% уменьшается прочность отвержденных стержней и форм, резко возрастает их осыпаемость, а при содержании активатора больше 20% резко уменьшается прочность стержней и форм в горячем состоянии и перестает удовлетворять требованиям процесса изготовления стержней в нагреваемой оснастке.

Описываемое связующее является универсальным с точки зрения областей применения. При совмещении его с кварцевым песком получается смесь, эффективно отверждающаяся в нагреваемой оснастке. Это же связующее может быть использовано и для изготовления стержней ручной и машинной формовкой с последующей тепловой сушкой в сушилках. В последнем случае в состав смеси для приобретения технологической прочности в сыром состоянии вводят 2-3 мас.% формовочной глины.

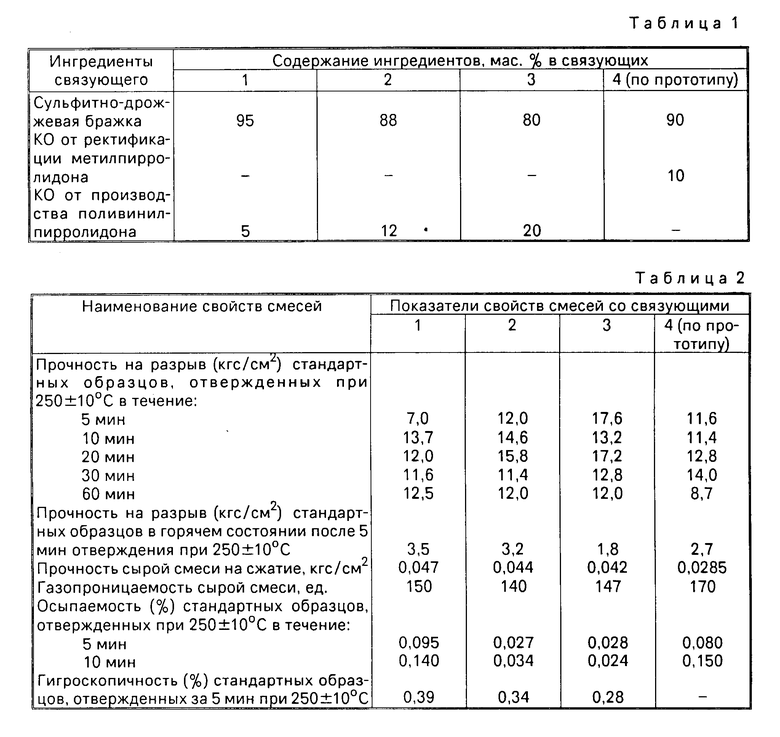

В табл.1 приведены составы связующих.

Для приготовления связующего в примере использовали жидкий концентрат сульфитно-дрожжевой бражки с натриевым основанием Камского ЦБК, с содержанием сухих веществ 48,0%, плотностью 1,23 г/см3 и вязкостью по ВЗ-4 свыше 2000 с; кубовый остаток от производства поливинилпирролидона Новочеркасского завода синтетических продуктов, плотностью 1,14 г/см3 вязкостью по ВЗ-4 45 с и с химическим составом, мас.%: олигомеры винилпирролидона - 29, амид оксимасляной кислоты - 13, α -пирролидон - 8, вода - 50.

Стержневые смеси на основе кварцевого песка марки 1КО2А готовили в лабораторных бегунах. Составы смесей с связующими по изобретению и прототипу содержали 95 мас.% кварцевого песка и 5 мас.% связующего. В течение 1 мин перемешивали кварцевый песок, затем вводили связующее и продолжали перемешивание смеси еще в течение 4 мин.

Физико-механические свойства смесей со связующими приведены в табл.2.

Для проведения сравнительной оценки физико-механических свойств стержневых смесей по изобретению и по прототипу необходимо рассмотреть составы смесей, содержащие связующие с оптимальным количеством активатора (12% для связующего N 2 по изобретению и 10% для связующего N 4 по прототипу).

Из данных табл.2, видно, что в отличие от известного связующего, модифицированного кубовыми остатками от ректификации метилпирролидона, связующее по изобретению обеспечивает стержням повышение прочности в горячем состоянии с 2,7 до 3,2 кгс/см2, т.е. на 18,5%. Это позволяет сократить цикл теплового отверждения смесей в оснастке и повысить производительность стержневых автоматов.

Из данных табл. 2 видно также, что связующее по изобретению сообщает стержням с 60-минутной сушкой прочность почти в 1,5 раза выше, чем известное связующее. Это обеспечивает снижение склонности стержней и форм к пережогу в процессе тепловой обработки и позволяет более чем в 4 раза снизить их осыпаемость.

Таким образом, связующее по изобретению может быть использовано в составах смесей, отверждаемых как в нагреваемой оснастке, так и тепловой обработкой в сушилках (обеспечивает как повышение прочности форм и стержней в горячем состоянии при контактной сушке, так и снижение их склонности к пережогу в процессе конвективной сушки).

| название | год | авторы | номер документа |

|---|---|---|---|

| СВЯЗУЮЩЕЕ ТЕПЛОВОГО ОТВЕРЖДЕНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1982 |

|

SU1081888A1 |

| СВЯЗУЮЩЕЕ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ ТЕПЛОВОГО ОТВЕРЖДЕНИЯ | 1981 |

|

SU1115308A1 |

| СВЯЗУЮЩЕЕ ТЕПЛОВОГО ОТВЕРЖДЕНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1981 |

|

SU1080303A1 |

| СВЯЗУЮЩЕЕ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ ТЕПЛОВОГО ОТВЕРЖДЕНИЯ | 1984 |

|

SU1248122A1 |

| СВЯЗУЮЩЕЕ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ ТЕПЛОВОГО ОТВЕРЖДЕНИЯ | 1991 |

|

RU2015789C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ И ФОРМ, ОТВЕРЖДАЕМЫХ В НАГРЕВАЕМОЙ ОСНАСТКЕ | 1990 |

|

SU1790083A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ И ФОРМ ТЕПЛОВОГО ОТВЕРЖДЕНИЯ | 1991 |

|

RU2017555C1 |

| Смесь для изготовления литейных форм | 1988 |

|

SU1585050A1 |

| СВЯЗУЮЩЕЕ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ ТЕПЛОВОГО ОТВЕРЖДЕНИЯ | 1988 |

|

SU1527764A1 |

| СВЯЗУЮЩЕЕ ТЕПЛОВОГО ОТВЕРЖДЕНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ И ФОРМ | 2010 |

|

RU2438827C1 |

Материал на основе водорастворимых лигносульфонатов - 80 - 95

Кубовый остаток от производства поливинилпирролидона - 5 - 20

2. Связующее по п.1, отличающееся тем, что кубовый остаток от производства поливинилпирролидона содержит, мас.%:

Олигомеры винилпирролидона - 25 - 30

Амид оксимасляной кислоты - 10 - 15

α - пирролидон - 8 - 10

Вода - Остальное

| Способ приготовления смеси для изготовления литейных стержней и форм | 1976 |

|

SU692670A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-02-20—Публикация

1982-06-29—Подача