Изобретение относится к области литейного производства, а именно к составам смесей для изготовления литейных форм и стержней в нагреваемой оснастке.

Известна смесь для изготовления литейных форм и стержней в нагреваемой оснастке на основе карбамидо-фуранового связующего и кислого катализаторов (А.С. №1405939, В22С 1/22, 1988 г.), в которую рекомендуется в качестве добавки, улучшающей технологические свойства смеси, вводить оксиды железа. Однако для такого состава характерны невысокие прочностные показатели смесей как в горячем (0.568 МПа), так и в холодном (2.258 МПа) состояниях. Более высокие прочностные показатели можно получить только при повышении времени выдержки образцов в горячей оснастке (от 50 до 70 секунд), что в массовом производстве увеличивает технологический цикл изготовления стержней. Известна также смесь для изготовления литейных форм и стержней в нагреваемой оснастке на основе карбамидо-фуранового связующего и кислого катализатора (А.С. №624695, В22С 1/22, 1978 г.), содержащая в своем составе окись железа в сочетании с низковязким минеральным маслом. Такое сочетание компонентов в составе смеси позволяет повысить ее пластичность и снизить гигроскопичность, но живучесть такого состава не превышает трех часов (смесь сохраняет свои технологические свойства только в пределах этого промежутка времени), кроме того максимальная горячая прочность составляет не более 0.498 МПа.

Наиболее близкой к заявляемой по технической сущности и достигаемому результату является смесь для изготовления литейных форм и стержней в нагреваемой оснастке (А.С. №1477505, В22С 1/02, 1/22, 1989 г.), содержащая в своем составе (мас. %):

Гранулированный шлак от производства ковкого чугуна имеет следующий химический состав, мас. %: окись кальция 25-40; окись алюминия 6-10; закись марганца 1.5-3.0; закись железа 5-10; окись железа 2-3; окись магния 2-3; двуокись кремний - остальное.

Введение в состав смеси гранулированного шлака от производства ковкого чугуна позволяет улучшить качество форм и стержней за счет уменьшения их хрупкости при сохранении технологически требуемых показателей прочности. Однако для таких составов характерны высокие прочностные показатели в холодном состоянии (2.9 МПа) только при содержании в составе смеси карбамидо-фуранового связующего в количестве 3.0 мас. %. Прочность в горячем состоянии не превышает 0.54 МПа, что явно недостаточно для получения тонкостенных стержней сложной конфигурации. Кроме того, в составе гранулированного шлака содержится оксидов кальция 25-40 мас. % и оксидов магния 2-3 мас.%. Оксиды магния и кальция относятся к активным щелочным оксидам, которые вступают в реакцию кислотно-основного взаимодействия с кислым катализатором с экзотермическим эффектом, что приводит к сокращению живучести смеси (живучесть смеси составляет 4.0-6.0 часов), т.е. не соответствует одной рабочей смене, что затрудняет эффективное использование смеси в условиях современного массового производства.

Предлагаемое изобретение направлено на улучшение технологических свойств смеси за счет повышения ее прочности в горячем состоянии и увеличение ее живучести.

Для достижения указанного технического результата смесь для изготовления литейных форм и стержней в нагреваемой оснастке, включающая огнеупорный наполнитель, карбамидо-фурановое связующее, кислый катализатор отверждения и борную кислоту, содержит активатор твердения порошкообразный (АТП) при следующем соотношении ингредиентов, мас. %:

Активатор твердения порошкообразный (АТП) имеет следующий химический состав, мас. %:

Активатор твердения порошкообразный (АТП) представляет собой мелкодисперсный порошок темно-коричневого цвета с массовой долей влаги не более 3.0%.

В качестве карбамидо-фурановых связующих могут быть использованы смолы КФ-90, КФ-40, КФ-35. В качестве кислого катализатора отверждения рекомендуется использовать отвердители КЧ-41, КЦ-32, КЦ-51, ФС-26/6.

Огнеупорный наполнитель - кварцевый песок.

Сущность предлагаемого изобретения заключается в следующем. В состав активатора твердения порошкообразного входит сополимер МСН, который представляет собой сополимер стирола, метилметакрилата и акрилонитрила. В составе активатора твердения порошкообразного при обычных температурах сополимер МСН находится в порошкообразном состоянии. В процессе приготовления смеси (при тщательном перемешивании огнеупорного наполнителя и активатора твердения порошкообразного) пылевидная фракция равномерно распределяется на поверхности зерен кварцевого песка. В процессе приготовления смеси сополимер, находящийся в составе активатора твердения порошкообразного, остается химически устойчивым по отношению к остальным составляющим смеси. При контакте с горячей оснасткой (в процессе изготовления стержней) сополимер МСН расплавляется (его температура размягчения по Вика составляет 92°С) и выступает в качестве активатора отверждения между карбамидо-фурановым связующим и кислым катализатором. Активирование процесса отверждения обеспечивает повышение прочностных показателей смеси в горячем состоянии.

Существенным отличием заявляемого состава является то, что в составе активатора твердения порошкообразного содержатся в значительном количестве оксиды железа (Fe2O3 - 38-40 мас. % и FeO - 16-18 мас. %) и незначительное количество СаО и MgO (в общей сложности 2.9-3.1 мас. %). В ряду активности металлов Са и Mg находятся впереди Fe, их оксиды более активны по отношению к кислым средам. В составе гранулированного шлака от производства ковкого чугана, оксидов Са и Mg в общей сложности содержится 31-50 мас. %, а оксида Fe 2-3 мас. % В процессе приготовления смеси, при контакте с кислым катализатором отверждения, оксиды металлов, содержащиеся в гранулированном шлаке, будут вступать в реакцию кислотно-основного взаимодействия более активно, чем оксиды металлов, содержащиеся в активаторе твердения порошкообразно. Поэтому смеси, в состав которых входит активатор твердения порошкообразный, будут иметь более высокую живучесть. Кроме того, наличие оксидов железа в составе смесей положительно влияет на их технологические свойства, такие как текучесть и термостойкость.

Предлагаемую смесь приготавливали следующим образом. В катковый смеситель (масса замеса ~ 500 кг) вводят поочередно огнеупорный наполнитель, активатор твердения порошкообразный (АТП) и борную кислоту, проводят перемешивание в течение 2.0 минут, затем дозируют кислый катализатор отверждения и перемешивают в течение 1.5 минут. После чего вводят в смесь карбамидо-фурановое связующее и после дополнительного перемешивания в течение 1.5 минут смесь готова к использованию. В зависимости от типа смесителя и объема замеса время перемешивание смеси может изменяться.

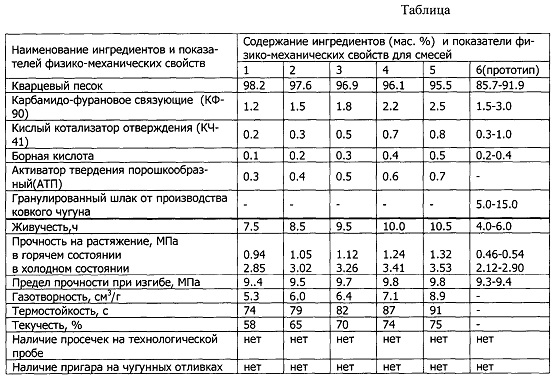

Для определения технологических свойств предлагаемого состава были приготовлены пять составов смесей (различные по количественному составу). Из приготовленных смесей изготавливали стандартные образцы «восьмерки», методом надува испытуемой смеси в стержневой ящик, нагретый до температуры 220±5°С. Время выдержки образцов в стержневом ящике составляет 30 секунд. Составы смесей и их технологические свойства приведены в таблице.

Количественный состав заявляемого состава является оптимальным. Уменьшение содержания составляющих ниже указанного предела вызывает снижение прочностных показателей как в горячем, так и в холодном состояниях, кроме того, понижаются показатели текучести и живучести смеси. Увеличение количества составляющих выше указанного предела приводит к повышению газотворности смеси, что создает опасность образования газовых раковин на поверхности отливок.

Как видно из таблицы, для предложенного состава смеси характерно повышение прочности в горячем состоянии в 2.28 раза (при эквивалентных содержаниях карбамидо-фуранового связующего), что обеспечивает процесс изготовления тонкостенных стержней сложной конфигурации, так как высокая горячая прочность позволяет исключить слом сложных стержней (например, «водяная рубашка») при извлечении их из горячего стержневого ящика при помощи толкателей. Введение в состав смеси активатора твердения порошкообразного придает смеси более высокие прочностные показатели в холодном состоянии, причем повышение прочности свойственно смесям с более низким содержанием связующего. Уменьшение содержания связующего в составах смесей положительно влияет на их газотворность (как видно из таблицы, предлагаемые составы смесей имеют минимальные значения газотворности), что способствует сокращению брака литья по газовым раковинам. Кроме того, уменьшение содержания связующего в составах смесей улучшает санитарно-гигиенические условия труда на стержневых участках в литейных цехах. У предлагаемого состава высокие значения прочностных показателей на изгиб, следовательно, для смеси не характерна хрупкость. Технологические показатели смеси сохраняются в течение всей рабочей смены (8 ч), что очень важно при изготовлении мелких стержней и стержней сложной конфигурации. Кроме того, увеличение живучести до 8-10 часов делает смесь более доступной для массового производства, так как исключается ее затвердевание в бункерах в период пересменки рабочих. Высокое содержание оксидов железа в составе активатора твердения порошкообразного придает смесям необходимые значения текучести и термостойкости. Текучесть смеси соответствует 65-72%, что обеспечивает равномерное заполнение смеси по всему объему стержневого ящика без образования рыхлот и пустот в готовых стержнях. Термостойкость смеси определяли на дилатометре при температуре 1000°С и нагрузке 0.245 МПа. Как видно из таблицы, термостойкость смесей, содержащих активатор твердения порошкообразный, составляет 79-87 с. Такие значения термостойкости в сочетании с высокими показателями прочности придают поверхностному слою стержней способность выдержать давление расплавленного металла, без деформации их сплошности, что положительно влияет на чистоту поверхности получаемых отливок.

Предлагаемый состав смеси рекомендуется использовать для получения стальных и чугунных отливок любой сложности и конфигурации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ В НАГРЕВАЕМОЙ ОСНАСТКЕ | 2019 |

|

RU2707250C1 |

| Смесь для изготовления литейных стержней и форм | 1977 |

|

SU675685A1 |

| Смесь для изготовления литейных форм и стержней в нагреваемой оснастке | 1987 |

|

SU1477505A1 |

| Смесь для изготовления литейных форм и стержней в нагреваемой оснастке | 1987 |

|

SU1405939A1 |

| Смесь для изготовления литейных форм иСТЕРжНЕй гОРячЕгО ОТВЕРждЕНия | 1978 |

|

SU831333A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ, ОТВЕРЖДАЕМЫХ В НАГРЕВАЕМОЙ ОСНАСТКЕ, И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 2010 |

|

RU2440211C2 |

| Смесь для изготовления литейных стержней и форм | 1990 |

|

SU1822354A3 |

| Смесь для изготовления литейных стержней и форм по нагреваемой осностке | 1976 |

|

SU689777A1 |

| Смесь для изготовления литейныхСТЕРжНЕй и фОРМ пО НАгРЕВАЕМОй OCHACTKE | 1979 |

|

SU801958A1 |

| Смесь для изготовления литейных стержней и форм | 1988 |

|

SU1585052A1 |

Изобретение относится к области литейного производства. Смесь содержит, мас. %: карбамидо-фурановое связующее 1.5-2.2, кислый катализатор отверждения 0.3-0.7, борную кислоту 0.2-0.4, активатор твердения порошкообразный (АТП) 0.4-0.6, огнеупорный наполнитель - остальное. Обеспечивается повышение прочности смеси в горячем состоянии и увеличение ее живучести. 1 з.п. ф-лы, 1 табл.

1. Смесь для изготовления литейных форм и стержней в нагреваемой оснастке, содержащая огнеупорный наполнитель, карбамидо-фурановое связующее, кислый катализатор отверждения и борную кислоту, отличающаяся тем, что она дополнительно содержит активатор твердения порошкообразный при следующем соотношении ингредиентов, мас. %:

2. Смесь по п. 1, отличающаяся тем, что активатор твердения порошкообразный имеет следующий химический состав, мас. %:

| Смесь для изготовления литейных форм и стержней в нагреваемой оснастке | 1987 |

|

SU1477505A1 |

| ВЯЖУЩЕЕ ДЛЯ ПРОИЗВОДСТВА ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1995 |

|

RU2087498C1 |

| PL 275310 A1, 17.04.1990. | |||

Авторы

Даты

2018-01-23—Публикация

2017-04-05—Подача