Изобретение относится к области получения эмульсионных, промышленных взрывчатых веществ, в частности к промышленному производству водоустойчивых взрывчатых веществ на основе обратных эмульсий "вода в масле".

Известна установка для приготовления эмульсии при получении водоустойчивого вещества, в которой эмульсия образуется в гидродинамическом акустическом аппарате.

Одним из основных недостатков установки является малое время пребывания материала в активной зоне эмульгирования ввиду малого объема рабочей камеры, что даже при небольших отклонениях при дозировке или увеличении производительности приводит к нарушению процесса образования эмульсии и получению брака. Это также приводит к большим сложностям при пуске и остановке процесса, так как в данный период наблюдается отклонение по компонентному составу при выходе из режима. Кроме того, при использовании гидродинамического акустического аппарата возникает необходимость подачи компонентов под определенным давлением и его поддержания в рабочей камере смесителя, что также сказывается на стабильной работе установки. Небольшие отклонения по давлению приводят к нарушению процесса эмульгирования. Существенным недостатком установки является то, что при данном аппаратурном оформлении невозможно получить высокоэффективную металлизированную эмульсию из-за малых зазоров между ротором и статором в смесителе. Для введения алюминия в этом случае необходима установка смесителя эмульсии с порошком и двух насосов при строгом поддержании входа и выхода эмульсии.

Целью изобретения является повышение производительности при одновременном повышении качества эмульсии, снижении количества отходов и уменьшении времени выхода на режим, а также получение эмульсий с металлизированными добавками.

Указанная цель достигается тем, что в установке для получения эмульсионных взрывчатых веществ типа "вода в масле", содержащей узлы приготовления дисперсной фазы и дисперсионной среды с дозирующими устройствами и обогреваемыми аппаратами с мешалками и узел эмульгирования, узел эмульгирования выполнен в виде предварительного смесителя и по крайней мере одного устройства эмульгирования, выполненного в виде емкости, образованной верхним и нижним цилиндрами, и размещенного между ними ограничительного кольца с диаметром отверстия, меньшим внутреннего диаметра нижнего цилиндра, при этом в емкости установлена камера с загрузочным патрубком и проходящими через нее трубами равного диаметра, расположенными на одинаковых расстояниях по окружности, центр которой совмещен с центром емкости, и размещенное под камерой перемешивающее устройство, а на дне нижнего цилиндра закреплено профильное кольцо с вырезами, равномерно расположенными по верху и низу периметра кольца, причем перемешивающее устройство содержит лопасти и закрепленное на них кольцо с прямоугольными пальцами, нижние концы которых имеют форму внутренней поверхности нижнего цилиндра.

Цель достигается также тем, что предварительный смеситель снабжен загрузочным патрубком для металлизированной добавки.

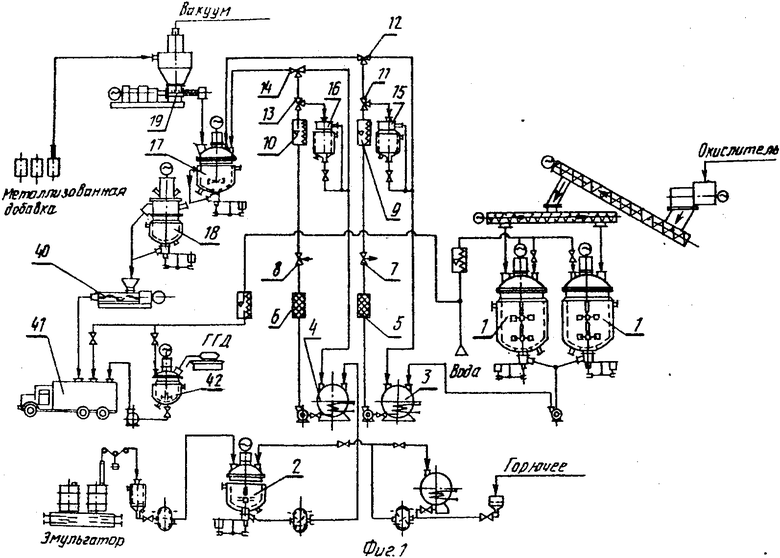

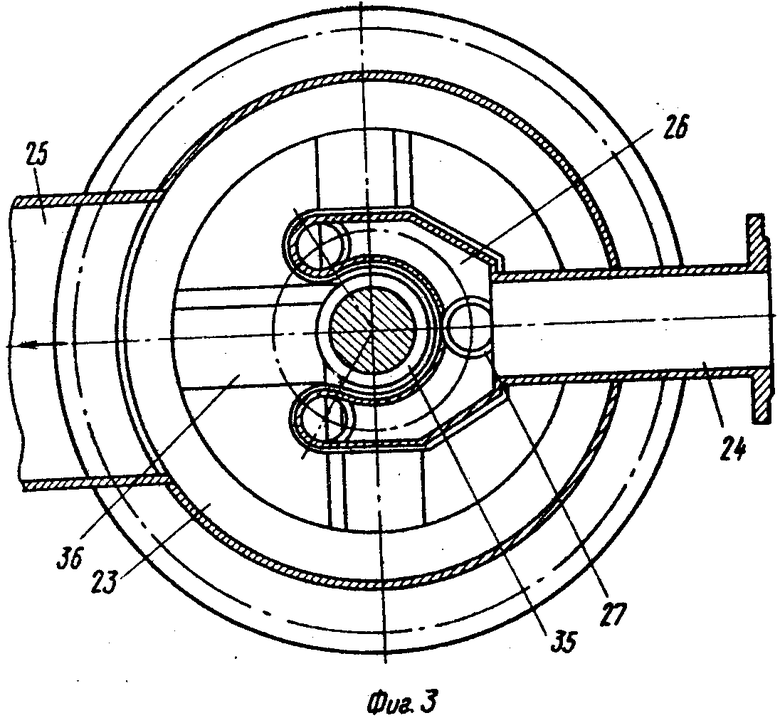

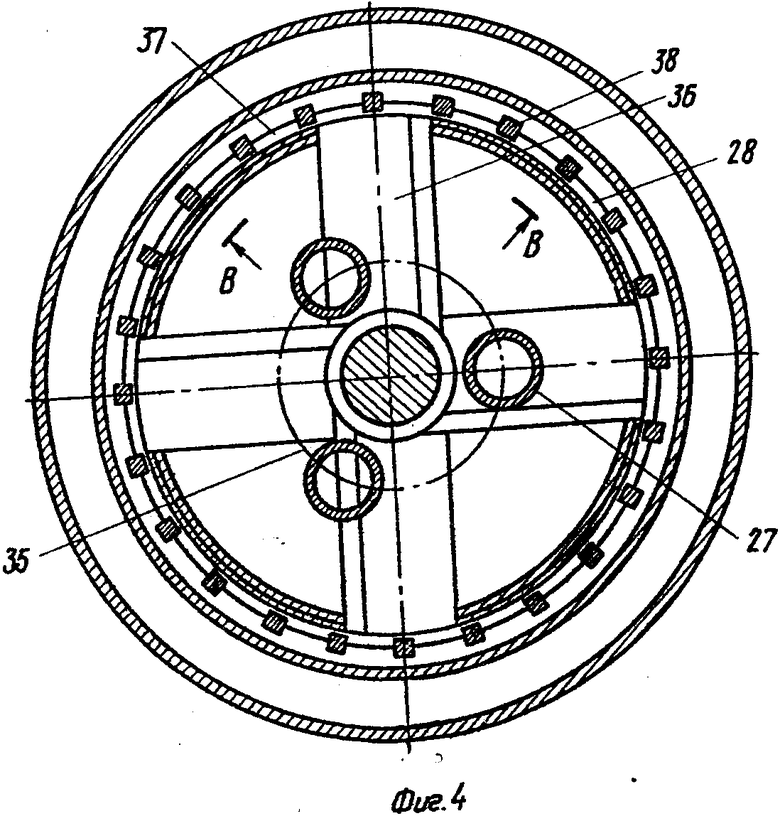

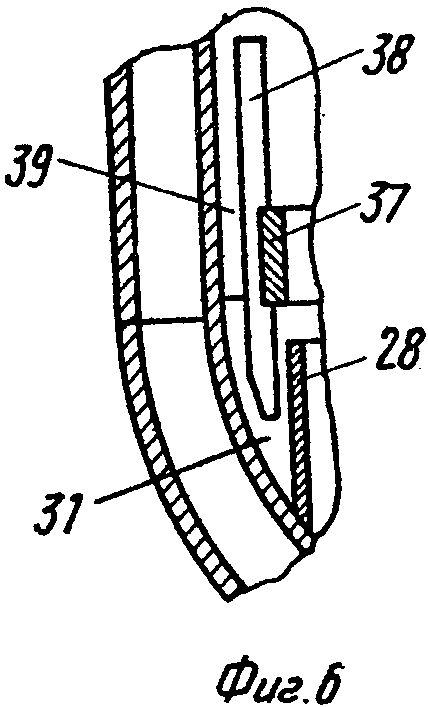

На фиг.1 изображена схема установки для получения эмульсионных взрывчатых веществ типа "вода в масле"; на фиг.2 - устройство эмульгирования; на фиг.3 - разрез А-А на фиг.2; на фиг.4 - разрез Б-Б на фиг.2; на фиг.5 - разрез В-В на фиг.4; на фиг.6 - разрез Г-Г на фиг.5.

Установка для получения эмульсионных взрывчатых веществ типа "вода в масле" содержит узлы приготовления дисперсной фазы и дисперсионной среды с дозирующими устройствами (перечисленные узлы и устройства на чертежах не показаны), обогреваемые аппараты 1, 2 с мешалкой, расходные емкости 3, 4 с насосами (не показаны), фильтрами 5, 6, регулирующими клапанами 7, 8, измерителями 9, 10 расхода, трехходовыми кранами 11, 12, 13, 14, контрольными емкостями 15, 16, и узел эмульгирования, включающий предварительный смеситель 17 с мешалкой и по крайней мере одно устройство 18 эмульгирования и питатель 19 металлизированной добавки.

Устройство 18 эмульгирования содержит привод с комбинированным устройством перемешивания, установленный на вертикальной емкости 20, включающей верхний 21 и нижний 22 корпусы и расположенное между ними ограничительное кольцо 23 с отверстием меньше внутреннего диаметра нижнего корпуса. Верхний корпус 21 имеет загрузочный 24 и выгрузочный 25 патрубки, причем загрузочный патрубок выполнен в виде наклонной трубы (не показана), соединенной с камерой 26, которая имеет по крайней мере две вертикальные трубы 27 равного диаметра, концы которых расположены в нижнем корпусе 22 на равном расстоянии друг от друга по окружности камеры, при этом сумма площадей поперечных сечений их меньше площади поперечного сечения наклонной трубы. Нижний корпус 22 имеет концентрично закрепленное на дне профильное кольцо (статор) 28 с вырезами 29, 30, расположенными равномерно по периметру кольца вверху и внизу, кольцо 28 с дном нижнего корпуса 22 образует кольцевой паз 31. Привод с комбинированным устройством перемешивания состоит из двигателя 32, стойки 33, вала 34 и перемешивающего устройства (ротора) 35. Ротор 35 выполнен в виде комбинированной мешалки, закрепленной на конце вала 34, и имеет ступицу (не показана), лопасти 36, кольцо 37, пальцы 38. Пальцы 38 закреплены на равных расстояниях друг от друга на наружной поверхности кольца 37, которое закреплено на концах лопастей 36, вторые концы которых прикреплены к ступице (не показана). Пальцы 38 выполнены в форме призмы, нижние концы которых размещены в кольцевом пазу 31 и срезаны под углом, близким к профилю днища нижнего корпуса 22.

Установка для получения эмульсионного взрывчатого вещества типа "вода в масле" работает следующим образом.

Непрерывно готовится эвтектика окислителя аммиачной, натриевой или кальциевой селитр с водой (дисперсная фаза эмульсии), в аппаратах при температуре 75-95оС и одновременно приготавливают смесь горючего - мазута (масла или парафина) с эмульгатором - эфиром пентаэритрита и жирных кислот (алифатические амины, эфиры глицерина и жирных кислот) при этой же температуре в аппарате 2, которые далее передаются в расходные емкости 3, 4. Далее дисперсная фаза и дисперсионная среда (смесь нефтепродукта с эмульгатором) эмульсии в виде исходных компонентов насосами (не показаны) продавливаются через фильтры 5, 6, регулирующие клапаны 7, 8, измерители 9, 10 расхода, трехходовые краны 11, 12, 13, 14, установленные в рабочее положение, и поступают в предварительный смеситель 17, где при определенном гидродинамическом режиме происходит образование крупнодисперсной эмульсии с частично незаэмульгированной дисперсной фазой. Полученная крупнодисперсная эмульсия по перетоку самотеком поступает в загрузочный патрубок 24 устройства 18 эмульгирования и после заполнения камеры 26 по вертикальным трубам равномерно подается непосредственно в зону смешения на ротор 35. В результате вращения ротора 35 лопасти 36 захватывают исходную смесь и продавливают ее через вырезы 29, 30 статора, кольцевой паз 31 и кольцевой зазор 39, где дробится пальцами 38 на мельчайшие частицы. При вращении ротора 35 полученная эмульсия получает движение по спирали вверх и, встретив на своем пути ограничительное кольцо 23, вновь возвращается на лопасти 36, повторяя свое движение по замкнутому кругу. После заполнения всего объема нижнего корпуса 22 эмульсия через выгрузочный патрубок 25 поступает в насос 40 и далее в машину 41. Одновременно с этим в машину 41 подается горячая вода и раствор газогенерирующей добавки (ГГД), приготовленный в аппарате 42. Окончательное получение эмульсионного взрывчатого вещества происходит при смешении эмульсии с ГГД во время зарядки скважины. Одним из преимуществ данной установки является то, что смешение производится путем многократного пропускания смеси через перемешивающее устройство. При этом превышение объема смеси в нижнем корпусе по сравнению с секундным расходом компонентов позволяет обеспечить качественное получение эмульсии, как в начале пуска установки, так и при временных и постоянных остановках. Наличие в узле эмульгирования каскада аппаратов из предварительного смесителя 17 и устройства 18 эмульгирования с достаточными зазорами между стенкой нижнего корпуса 22, пальцами 38 и статором 28 позволяет на установке получать также эмульсии с металлизированными добавками.

Отсутствие давления в узле эмульгирования и наличие большого объема камеры позволяет стабилизировать процесс образования эмульсии и сократить время выхода установки на рабочий режим после вынужденных остановок процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Модульная мобильная технологическая линия получения эмульсионных промышленных взрывчатых веществ | 2018 |

|

RU2713596C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЭМУЛЬСИИ ТИПА "ВОДА В МАСЛЕ" И СИСТЕМА ЕГО РЕАЛИЗУЮЩАЯ | 2004 |

|

RU2266776C1 |

| ЭМУЛЬСИОННОЕ ВОДОУСТОЙЧИВОЕ ВЗРЫВЧАТОЕ ВЕЩЕСТВО И ЭМУЛЬСИОННЫЙ СОСТАВ ДЛЯ ВОДОУСТОЙЧИВЫХ ВЗРЫВЧАТЫХ ВЕЩЕСТВ | 2013 |

|

RU2544680C1 |

| Технологическая линия для производства обратных водомасляных эмульсий для изготовления взрывчатых веществ | 2024 |

|

RU2837763C1 |

| УНИВЕРСАЛЬНЫЙ ЭМУЛЬГАТОР ОБРАТНЫХ ЭМУЛЬСИЙ | 2017 |

|

RU2652714C1 |

| ЭМУЛЬСИОННЫЙ ВЗРЫВЧАТЫЙ СОСТАВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2004 |

|

RU2273627C2 |

| ЭМУЛЬСИОННЫЙ ВЗРЫВЧАТЫЙ СОСТАВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2004 |

|

RU2277523C2 |

| Установка и способ производства эмульсий топливных смесей для получения взрывчатых веществ на основе отходов производства | 2019 |

|

RU2765548C1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПРОМЫШЛЕННОГО ВЗРЫВЧАТОГО ВЕЩЕСТВА И СПОСОБ ИЗГОТОВЛЕНИЯ ПРОМЫШЛЕННОГО ВЗРЫВЧАТОГО ВЕЩЕСТВА | 2009 |

|

RU2393138C1 |

| ЭМУЛЬСИОННЫЙ ВЗРЫВЧАТЫЙ СОСТАВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2326100C1 |

Изобретение относится к области получения эмульсионных промышленных взрывчатых веществ, в частности к промышленному производству водоустойчивых взрывчатых веществ на основе обратных эмульсий "вода в масле". Цель изобретения - повышение производительности при одовременном повышении качества отходов и уменьшении времени выхода на режим, а также получение эмульсий с металлизированными добавками. Установка для получения эмульсионных взрывчатых веществ типа "вода в масла" содержит узел приготовления дисперсной фазы, узел приготовления дисперсной среды и узел эмульгирования. Узел эмульгирования выполнен в виде предварительного смесителя по крайней мере одного устройства эмульгирования в виде емкости с камерой и перемешивающим устройством, при этом предварительный смеситель снабжен загрузочным патрубком для металлизированной добавки. 1 з.п.ф-лы, 6 ил.

| Авторское свидетельство СССР N 274903, кл | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1994-10-15—Публикация

1989-02-06—Подача